储气库充工质气体系统及方法和工质运行系统充气系统

文献发布时间:2024-01-17 01:19:37

技术领域

本发明涉及储能技术领域,尤其涉及一种储气库充工质气体系统、一种储气库充工质气体方法和一种工质运行系统充气系统。

背景技术

二氧化碳储能是一种新型物理储能技术,二氧化碳储能系统基于二氧化碳气液相变实现储能,主要工质为二氧化碳。现有二氧化碳储能系统一般包括依次闭环连接的储气库、储能组件、储液罐和释能组件。其中,储气库设置有用于容纳气态二氧化碳的容纳腔体。储能组件、储液罐和释能组件可以合称为工质运行系统。在二氧化碳储能系统运转时,二氧化碳在储气库和工质运行系统之间进行气态和液态之间的转变。具体地在物理储能系统的储能释能过程中,从储气库流出的气态二氧化碳经过储能组件转变为液态并流入储液罐,以完成能量存储;从储液罐流出的液态二氧化碳经过释能组件转变为气态并流入储气库,以将储能过程中存储的能量释放出去。但是在整个二氧化碳储能系统安装及密封性实验完成后,系统内留有大量的空气,由于二氧化碳储能系统运行需要高纯度的二氧化碳,因此二氧化碳储能系统试运行前需将二氧化碳储能系统中的空气全部置换成高纯度二氧化碳,整个二氧化碳储能系统才能进行正常运转。因此如何向二氧化碳储能系统充入高纯度的二氧化碳工质气体是保证整个二氧化碳储能系统运行的重要问题。目前,暂未有针对二氧化碳储能系统储气库及其它部件的充气系统及其充气方法。

发明内容

因此,为克服现有技术中存在的至少一个不足,本发明实施例提供一种储气库充工质气体系统、储气库充工质气体方法和工质运行系统充气系统,能向储气库或工质运行系统中充入高纯度的工质气体以置换掉系统中原存储的空气,以实现储能系统的正常运转。

具体地,本发明一个实施例提供一种储气库充工质气体系统,包括:储气库,具有内膜和地膜,所述内膜与所述地膜之间形成容纳腔体;降压气化组件,所述降压气化组件用于接收工质液体,且进行气化以将所述工质液体转换成工质气体并进行升温和降压至所述容纳腔体的预设压力范围内;充气组件,所述充气组件与所述容纳腔体连通,使得经所述降压气化组件升温和降压后的所述工质气体通过所述充气组件充入所述容纳腔体;排气组件,所述排气组件与所述容纳腔体连通,用于将所述容纳腔体原存储的空气排出;所述充气组件和所述排气组件可以共用或者独立设置。

在一个实施例中,所述储气库包括设于所述内膜外侧的外膜,所述内膜和所述外膜之间形成夹层腔体;在对所述储气库进行充工质气体之前且所述排气组件处于开启状态,所述内膜可在自重作用下垂落至所述地膜的过程中推动所述容纳腔体内原存储的空气通过所述排气组件排出至外界环境;或者,向所述夹层腔体加压时,所述内膜可在所述夹层腔体的压力和自重作用下垂落至所述地膜的过程中推动所述容纳腔体内原存储的空气通过所述排气组件排出至外界环境;或者,所述排气组件用于将所述容纳腔体内原存储的空气抽空。

在一个实施例中,所述充气组件包括:进气管道,所述进气管道将所述降压气化组件和所述容纳腔体连通,经所述降压气化组件升温和降压后的所述工质气体通过所述进气管道充入所述容纳腔体;压力件,所述压力件设置在所述进气管道上,所述压力件用于监测所述进气管道内的所述工质气体的压力;和/或温度件,所述温度件设置在所述进气管道上,用于监测进入所述容纳腔体的所述工质气体的温度。

在一个实施例中,所述进气管道包括:储气库置换进气口和置换管,所述储气库置换进气口一端和所述降压气化组件连接,其另一端和所述置换管的一端连接;所述置换管的另一端穿过地面以下并穿过所述地膜连通所述容纳腔体。

在一个实施例中,所述降压气化组件包括:气化器,用于接收所述工质液体且进行气化以将所述工质液体转换成工质气体并进行升温;降压件,所述降压件设置在所述气化器的前端或者后端,或者设置在所述充气组件上;所述降压件用于使得升温和降压后的所述工质气体降压至所述容纳腔体的预设压力范围内。

在一个实施例中,所述气化器的数量为一个以上,一个以上所述气化器彼此以串联、并联或串并联形式连接。

在一个实施例中,所述排气组件包括排气管道和气体纯度检测装置,所述排气管道的入口端与所述容纳腔体连通,所述气体纯度检测装置设置在所述排气管道的出口端。

在一个实施例中,所述储气库充工质气体系统还包括液态二氧化碳罐车,所述液态二氧化碳罐车用于向所述降压气化组件提供所述工质液体。

在一个实施例中,所述储气库应用于二氧化碳储能系统,所述二氧化碳储能系统包括换热器、降压件和二氧化碳通道,所述工质为二氧化碳,所述换热器通过所述二氧化碳通道和所述储气库连接;所述换热器用于接收二氧化碳液体且进行气化以将所述二氧化碳液体转换成二氧化碳气体并进行升温;所述降压件设置在所述换热器的前端或者后端,或者设置在所述二氧化碳通道上,使得升温和降压后的二氧化碳气体流经所述二氧化碳通道充入所述容纳腔体;所述换热器和所述降压件作为所述降压气化组件的构成部分;所述二氧化碳通道作为所述充气组件或所述排气组件的构成部分。

本发明另一个实施例提供一种工质运行系统充气系统,包括工质运行系统和降压气化组件;所述工质运行系统包括工质运行系统置换进气管;所述降压气化组件用于接收工质液体,且进行气化以将所述工质液体转换成工质气体;所述降压气化组件通过所述工质运行系统置换进气管和工质运行系统连通,经所述降压气化组件转换后的所述工质气体经过所述工质运行系统置换进气管进入所述工质运行系统。

本发明另一个实施例提供一种储气库充工质气体方法,应用前述任意一项所述的储气库充工质气体系统,包括:将所述工质液体提供至所述降压气化组件,由所述降压气化组件对所述工质液体进行气化以将所述工质液体转换成工质气体并进行升温和降压至容纳腔体的预设压力范围内;从所述降压气化组件出来的所述工质气体通过所述充气组件充入所述容纳腔体。

由上可知,本发明上述实施例可以达成以下一个或多个有益效果:以二氧化碳储能系统为例,二氧化碳的运输条件一般为高压低温运输,因此运输来的二氧化碳为高压低温二氧化碳液体,高压例如达2Mpa~7Mpa,低温例如达-40℃。但在二氧化碳储能系统中,储气库内的二氧化碳运行在常压状态,温度如-40℃~70℃,与大气的气压差小于1000Pa。本实施例提供的储气库充工质气体系统通过设置降压气化组件,可将工质液体进行气化以转换成工质气体,并升温和降压以满足储气库正常运行的条件,同时能将工质气体充入储气库的容纳腔体内,即本实施例提供了一种能向储能系统的储气库有效充入工质气体的系统以及方法,可以保证储能系统的正常运行。

附图说明

下面将结合附图,对本发明的具体实施方式进行详细的说明。

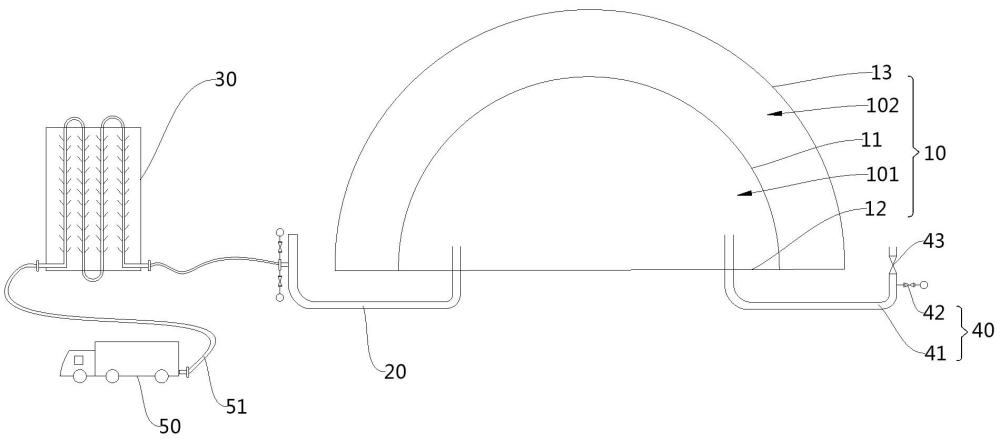

图1为一种物理储能系统的结构示意图。

图2a本发明实施例提供的一种储气库充工质气体系统的管路连接示意图。

图2b为本发明实施例提供的一种储气库充工质气体系统的管路连接示意图。

图3为图2b中A区域的局部放大示意图示意图。

图4为本发明实施例提供的另一种储气库充工质气体系统的管路连接示意图。

图5为本发明实施例提供的另一种储气库充工质气体系统的管路连接示意图。

图6为本发明实施例提供的本发明实施例提供的另一种储气库充工质气体系统的管路连接示意图。

图7为本发明实施例提供的一种二氧化碳储能系统的方块结构示意图。

图8为本发明实施例提供的一种二氧化碳储能系统的管路示意图。

图9为本发明实施例提供的一种工质运行系统充气系统的管路连接示意图。

图10为本发明实施例提供的另一种工质运行系统充气系统的管路连接示意图。

图11为图10中B区域的局部放大示意图。

【附图标记说明】

100:二氧化碳储能系统;10:储气库;11:内膜;12:地膜;13:外膜;101:容纳腔体;102:夹层腔体;20:充气组件;21:进气管道;211:储气库置换进气口;212:置换管;22:压力件;23:温度件;24:二氧化碳通道;30:降压气化组件;31:气化器;32:降压件;33:换热器;40:排气组件;41:排气管道;411:出气管路;46:第一隔离阀;4111:第一管路段;41111:第一置换排气管;4112:第二管路段;41121:工质运行系统置换进气管;412:进气管路;47:第二隔离阀;4121:第三管路段;41211:第二置换排气管;4122:第四管路段;41221:工质运行系统置换排气管;42:气体纯度检测装置;43:储气库排气阀门;431:第一储气库排气阀门;432:第二储气库排气阀门;44:工质运行系统排气阀门;45:工质运行系统进气阀门;50:二氧化碳罐车;51:软管;60:工质运行系统。

具体实施方式

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。

为了使本领域普通技术人员更好地理解本发明的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应当理解这样使用的术语在适当情况下可以互换,以便这里描述的本发明实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其他步骤或单元。

还需要说明的是,本发明中多个实施例的划分仅是为了描述的方便,不应构成特别的限定,各种实施例中的特征在不矛盾的情况下可以相结合,相互引用。

在相关技术中,作为一种物理储能系统,二氧化碳储能系统中的主要工质为二氧化碳,在整个二氧化碳储能系统安装及查漏完成后,二氧化碳储能系统内留有大量的空气,由于二氧化碳储能系统运行需要高纯度的二氧化碳,因此二氧化碳储能系统试运行前需将二氧化碳储能系统中的空气全部置换成高纯度二氧化碳,整个二氧化碳储能系统才能进行正常运转,此过程可以称为工质置换或者称为工质气体的充入。为保证整个二氧化碳储能系统尤其是储气库的正常运行,需要保证储气库内的二氧化碳气体的状态为常压状态,然而运输来的二氧化碳通常为高压低温的二氧化碳液体。目前暂未有针对二氧化碳储能系统储气库及其它部件的充气系统及其充气方法。

因此,本发明一个实施例提供物理储能系统的充工质气体系统和方法,具体包括向物理储能系统中的储气库充入工质气体的储气库充工质气体系统和方法,以及包括用于向物理储能系统中的工质运行系统充入工质气体的工质运行系统充气系统和方法。物理储能系统的具体结构可以参照中国发明专利公告号CN112985143B、CN112985144B、CN112985145B和CN113109549BD公开的二氧化碳储能装置/系统进行理解,但本发明实施例并不以此为限。再者,CN112985143B、CN112985144B、CN112985145B和CN113109549B所揭露的全部内容引用于此作为本发明专利申请说明书的构成部分。

本实施例提供的储气库充工质气体系统和方法,以及包括工质运行充气系统和方法可应用于包括储气库10和工质运行系统60的物理储能系统。在物理储能系统运转时,工质在储气库10和工质运行系统60之间进行气态和液态之间的转变。参照图1,工质运行系统60例如包括用于存储液态或气液混合工质的储能容器(例如储液罐)、连接于储能容器和储气库10之间的释能组件以及储能组件。换而言之,图1所示物理储能系统包括依次闭环连接的储气库10、储能组件、储能容器和释能组件。在物理储能系统的储能释能过程中,从储气库10流出的气态工质经过储能组件转变为液态并流入储能容器,以完成能量存储;从储能容器流出的液态工质经过释能组件转变为气态并流入储气库10,以将储能过程中存储的能量释放出去。

本发明实施例提供的一种储气库充工质气体系统包括储气库10、充气组件20、降压气化组件30以及排气组件40。

其中,参照图2a和图2b,储气库10具有内膜11和地膜12,内膜11和地膜12之间形成容纳腔体101。在一些实施例中储气库10例如还包括设置于内膜11外侧的外膜13,内膜11与外膜13之间形成夹层腔体102。

其中,降压气化组件30用于接收工质液体,且进行气化以将工质液体转换成工质气体并进行升温和降压至所述容纳腔体101的预设压力范围内。

其中,充气组件20与容纳腔体101连通,使得经降压气化组件30升温和降压后的工质气体通过充气组件20充入容纳腔体101。

其中,排气组件40与容纳腔体101连通,用于将容纳腔体101内原存储的空气排出。

在储气库充工质气体系统中,充气组件20和排气组件40可以共用或者独立设置。如图2a所示的为充气组件20和排气组件40独立设置的实施例,如图2b所示的为充气组件20和排气组件40共用的实施例。

其中,工质例如具体为二氧化碳,则工质液体为液态的二氧化碳,工质气体为气态的二氧化碳。容纳腔体101内原存储空气。目前常规的二氧化碳运输方式有两种,一种是常温高压(20℃,7MPa)下的液态二氧化碳,一种是低温较高压(-40℃,2MPa)下的液态二氧化碳。并且由于常温高压的运输成本较高,低温较高压的运输方式为更常见的选择。本实施例提供的储气库充工质气体系统可先经降压气化组件30将工质液体进行气化以转换成工质气体,再对工质气体进行升温和降压,以达到符合储气库10的运行条件,保证整个储能系统的正常运行。

在一些实施例中,在对储气库10进行充工质气体之前且排气组件40处于开启状态,内膜11可在自重作用下垂落至地膜12的过程中推动容纳腔体101内原存储的空气通过排气组件40排出至外界环境。在另一些实施例中,在对储气库10进行充工质气体之前且排气组件40处于开启状态,向夹层腔体102加压时,内膜11可在夹层腔体102的压力和自重作用下垂落至地膜12的过程中推动容纳腔体101内原存储的空气通过排气组件40排出至外界环境。其中向夹层腔体102内加压例如可以是向夹层腔体102内充入空气等介质以推动内膜11下降。在一些实施例中,排气组件40用于将容纳腔体101内原存储的空气抽空。

其中,本实施例提供的储气库充工质气体系统例如还包括二氧化碳罐车50,以向降压气化组件30提供二氧化碳液体。示例性说明,二氧化碳罐车50可通过软管51连接降压气化组件30。在完成向储气库10充入工质气体后可以将软管51拆除。

同理,降压气化组件30与充气组件20也为可拆卸式连接,在进行向储气库10内充入工质气体时降压气化组件30与充气组件20连接,在完成储气库10的工质气体的充入之后可以断开降压气化组件30与充气组件20的连接。例如可通过软管连接,完成工质气体的充入后可移除软管。

具体地,参照图2b、图3,充气组件20例如包括进气管道21。进气管道21将降压气化组件30和容纳腔体101连通。经降压气化组件30升温和降压后的工质气体通过进气管道21充入容纳腔体101内。其中进气管道21具体包括储气库置换进气口211和置换管212。储气库置换进气口211的一端和降压气化组件30连接,用于接收降压气化组件30升温和降压后的工质气体。储气库置换进气口211的另一端和置换管212的一端连接,置换管212的另一端穿过地面以下并穿过地膜12连通容纳腔体101,以通过置换管212将工质气体输送至容纳腔体101内。且置换管212穿过地面以下的结构可保证储气库更好的气密性。

其中,储气库置换进气口211上例如设置有阀门或者盲板,在完成储气库10充入工质气体之后,例如将阀门或盲板关闭,可以断开储气库置换进气口211与降压气化组件30的连接。另外,在向储气库10充入工质气体之前,可打开阀门或盲板使容纳腔体101经由置换管212和储气库置换进气口211与外界环境连通,实现排气作用。因此,在向储气库10充入工质气体之前,充气组件20也可复用为排气组件40。也即,此时充气组件20和排气组件40为共用。

在一些实施例中,充气组件20还可包括压力件22,压力件22设置在进气管道21上,用于监测进气管道21内工质气体的压力。使得可根据压力件22测得的压力值调节降压气化组件30,以保证充入容纳腔体101内的工质气体在容纳腔体的预设压力范围内。

在一些实施例中,充气组件20还可包括温度件23,温度件23设置在进气管道上,用于检测进入容纳腔体101的工质气体的温度。使得可以根据温度件23测得的温度值调节降压气化组件30,以保证充入容纳腔体101内的工质气体满足储气库10的运行温度条件。

在一些实施例中,参照图4,降压气化组件30可以包括气化器31和降压件32。气化器31用于接收工质液体且进行气化以将工质液体转换成工质气体并进行升温。降压件32设置在气化器31的前端,即管路连接顺序为二氧化碳罐车50→降压件32→气化器31→充气组件20,用于将工质液体降压至预设压力范围后再输入气化器31转化为工质气体。或者降压件32设置在气化器32的后端,即管路连接顺序为二氧化碳罐车50→气化器31→降压件32→充气组件20,或者降压件32可以设置在充气组件20上,以接收气化器31转换并升温后的工质气体,使得升温和降压后的工质气体降压至容纳腔体的预设压力范围内之后经充气组件20充入至容纳腔体101内。其中,气化器31例如可以为空温气化器、水浴式气化器、中间介质式气化器等可以将工质液体转换为工质气体的结构。降压件32例如可以为降压阀、自力式调节阀等。当然,在其他一些实施例中,降压气化组件30例如为自带降压功能的换热装置等等。

其中,气化器31可以是一个也可以是一个以上,一个以上的气化器31可以彼此串联、并联、或串并联形式连接。

例如图5示出了两个气化器31彼此串联的实施例。但本实施例并不限制实际串接的级数,通过多级串联的气化器31可以保证在使用较低成本的设备时提升进入容纳腔体101内的气态工质的温度,同时能可以防止单级气化器长期大量吸热导致结霜的问题,提高容错率。

图6示出了两个气化器31彼此并联的实施例。但本实施例并不限制实际并联的级数,气化器31并联设置可以提高换热效率。气化器31并联设置可以进行切换运行,当一个及以上气化器31运行中吸热导致结霜时,可以切换到其它气化器31,让气化过程连续,实现快速充装。

当然,气化器31还可以同时包括串联和并联的组合连接方式(也即串并联连接方式),可根据实际需求确定。

在一个实施例中,排气组件40包括排气管道41和气体纯度检测装置42。排气管道40的入口端与容纳腔体101连通,气体纯度检测装置42设置在排气管道41的出口端,用于在向储气库10充入工质气体的过程中检测从排气管道41排出的气体中工质气体的纯度,例如工质为二氧化碳,则气体纯度检测装置42具体为二氧化碳检测纯度装置,可根据气体纯度检测装置42的读数确定充入工质气体的过程是否完成。其中排气管道41上例如设置有储气库排气阀门43(如图5所示),当充入工质气体的过程完成时通过关闭储气库排气阀门43使得排气组件40处于关闭状态。在向储气库10充入工质气体之前可通过打开储气库排气阀门43使得排气组件40处于打开状态。

其中,除对储气库10进行工质气体的充入之外,本实施例提供的储气库充工质气体系统中的结构兼具将储气库10内原存储的气体排出的功能,以使充入工质气体之前容纳腔体101内的空气量尽可能少,可加速后期工质气体的充入速度以及保证容纳腔体101内工质气体的高纯度以及减少工质气体排出量。

在一些实施例中,排气组件40例如还具备将储气库10中原储存的空气排出的功能,例如在对储气库10进行充工质气体之前且排气组件40处于开启状态,排气组件40还可用于将容纳腔体101内原存储的空气抽空。例如排气组件40中包括风机等抽气设备以将空气抽空。

在另一些实施例中,工质为二氧化碳时,本实施例中储气库10例如应用于二氧化碳储能系统中,则本实施例提供的储气库充工质气体系统中的降压气化组件30和充气组件20等部分结构可以直接利用二氧化碳储能系统中已有结构。具体地,参照图7所示的,二氧化碳储能系统100包括换热器33、降压件32和二氧化碳通道24,换热器33通过二氧化碳通道24与储气库10连通。换热器33用于接收二氧化碳液体且进行气化以将二氧化碳液体转换成二氧化碳气体并进行升温。降压件32可设置在换热器33的前端或者后端,或者设置在二氧化碳通道24上。使得升温和降压后的二氧化碳气体流经二氧化碳通道24充入容纳腔体101。其中换热器33和降压件32可以作为前述降压气化组件30的构成部分。二氧化碳通道24可以作为前述充气组件20的构成部分。

参照图8,其为本实施例提供的一种二氧化碳储能系统100的一种管路连接示意图,并标注出了多个可供二氧化碳罐车50接入的位置,也即多个灌注口的位置。

例如第一个灌注口位置位于储气库10与预热器之间,二氧化碳液体经调压阀从预热器入口灌注口(即第一个灌注口)注入,此时预热器可作为换热器33,通过预热器将二氧化碳液体气化后经由压缩机旁路→储能换热器→储液单元(例如储能容器或者储液罐)→蒸发器→释能换热器→透平机旁路→释能冷却器以及连接的系统管道(构成二氧化碳通道24)后,灌注至储气库10,此过程中除预热器外,其余换热设备(如储能换热器、蒸发器、释能换热器)无需投入热量,其余换热设备若有热量利用,也可以利用。灌注过程通过实时监测预热器出口的温度压力监测实时调整预热器所需热量。可以理解的是,第一个灌注口也可以设置在预热器和压缩机之间,通过预热器将二氧化碳液体气化后直接输送到储气库,灌注过程通过实时监测预热器到储气库连接管路的温度、压力监测实时调整预热器所需热量。

例如第二个灌注口位置位于储能换热器与压缩机之间,此时储能换热器可作为换热器33,二氧化碳液体经调压阀从储能换热器入口灌注口(第二个灌注口)灌入,通过储能换热器将二氧化碳液体气化后,经储液单元(例如储能容器或者储液罐)→蒸发器→释能换热器→透平机旁路→释能冷却器以及连接的系统管道(构成二氧化碳通道24)后,灌注至储气库10,此过程中除储能换热器外,其余换热设备(如蒸发器、释能换热器)无需投入热量,其余换热设备若有热量利用,也可以利用。灌注过程通过实时监测储能换热器出口的温度压力监测实时调整储能换热器所需热量。可以理解的是,第二个灌注口也可以设置在储液单元和储能换热器之间,二氧化碳液体经调压阀从储能换热器出口灌注口(第二个灌注口)灌入,通过储能换热器将二氧化碳液体气化后,经压缩机旁路→预热器以及连接的系统管道(构成二氧化碳通道24)后,灌注至储气库10。

例如第三个灌注口位于蒸发器与储液单元(例如储能容器或者储液罐)之间,二氧化碳液体经调压后从蒸发器入口灌注口(第三个灌注口)灌入,此时蒸发器可作为换热器33,通过蒸发器将二氧化碳液体气化后,经释能换热器→透平机旁路→释能冷却器以及连接的系统管道(构成二氧化碳通道24)后,灌注至储气库10,此过程中除蒸发器外,其余换热设备(如释能换热器)无需投入热量,其余换热设备若有热量利用,也可以利用。灌注过程通过实时监测蒸发器出口的温度压力监测实时调整蒸发器所需热量。可以理解的是,也可以在第三个灌注口设置对应的阀门实现充气路径的反向切换,本实施例中不一一举例说明。

例如第四个灌注口位于蒸发器与释能换热器之间,二氧化碳液体经调压后从释能换热器入口灌注口(第四个灌注口)灌入,此时释能换热器作为换热器33,通过释能换热器将二氧化碳液体气化后经透平机旁路→释能冷却器(构成二氧化碳通道24),灌注至储气库10,此时释能冷却器无需投入热量,释能冷却器若有热量利用,也可以利用。灌注过程通过实时监测释能换热器出口的温度压力监测实时调整释能换热器所需热量。可以理解的是,也可以在第四个灌注口设置对应的阀门实现充气路径的反向切换,本实施例中不一一举例说明。

例如第五个灌注口位于释能冷却器与透平机之间,此时释能冷却器作为换热器33,二氧化碳液体经调压阀从释能冷却器入口灌注口(第五个灌注口)灌入,通过释能冷却器将二氧化碳液体气化后灌注至储气库10。灌注过程通过实时监测释能冷却器出口的温度压力监测实时调整释能冷却器所需热量。可以理解的是,也可以在第五个灌注口设置对应的阀门实现充气路径的反向切换,本实施例中不一一举例说明。

当然,上述图8仅为本发明实施例提供的储气库充工质气体系统可应用的二氧化碳储能系统100的举例说明,不能将图8所示作为限制理解本发明实施例中二氧化碳储能系统100的条件。

另外,参照图9,本发明实施例还提供一种工质运行系统充气系统,包括工质运行系统60和降压气化组件30。其中,降压气化组件30用于接收工质液体,且进行气化以将工质液体转换成工质气体。工质运行系统60包括工质运行系统置换进气管41121,降压气化组件30通过工质运行系统置换进气管41121和工质运行系统连通。经过降压气化组件30转换后的工质气体经过工质运行系统置换进气管41121进入工质运行系统60,可实现对工质运行系统60的充气。

其中,工质例如为二氧化碳,工质气体为气态的二氧化碳,工质液体为液态的二氧化碳。工质运行系统充气系统例如还包括二氧化碳罐车50,用于向降压气化组件30提供二氧化碳液体。举例而言,二氧化碳罐车50可以通过软管51连接降压气化组件30。在完成向工质运行系统60充入工质气体后可将软管51拆除。

其中,降压气化组件30例如与工质运行系统置换进气管41121可拆卸连接,举例而言,当对工质运行系统60进行充气时,降压气化组件30可通过软管与工质运行系统置换进气管41121连接;在对工质运行系统60完成充气之后可将软管从工质运行系统置换进气管41121上移除。工质运行系统置换进气管41121上例如设置有工质运行系统进气阀门45。向工质运行系统60进行充气时可打开工质运行系统进气阀门45使得从降压气化组件30出来的工质气体可从工质运行系统置换进气管41121充入,充气完成时可关闭工质运行系统进气阀门45。

在一些实施例中,在对工质运行系统60进行充气之前,还可以通过工质运行系统置换进气管41121对工质运行系统60进行排气,例如将抽气设备与工质运行系统置换进气口41121连通,通过抽气设备将工质运行系统60内原存储的空气抽空之后再将降压气化组件30与工质运行系统置换进气管41121接通以向工质运行系统60内充入工质气体。当然,降压气化组件30与工质运行系统置换进气管41121通过软管可拆卸连接仅是可实现工质运行系统置换进气管41121排气功能的一种具体举例。例如还可通过在工质运行系统置换进气管41121上设置支管和阀门以实现工质运行系统置换进气管41121进气功能和排气功能的切换,本实施例不限制于上述举例。

当然,工质运行系统60也可以设置单独的工质运行系统置换排气管41221,向工质运行系统60充气时从降压组件30出来的工质气体通过工质运行系统置换进气管41121充入工质运行系统60,并将工质运行系统60内原存储的空气从工质运行系统置换排气管41221排出。其中,工质运行系统置换排气管41221上例如设置有工质运行系统排气阀门44,在向工质运行系统60进行充气时打开工质运行系统排气阀门44以使得工质运行系统60内原存储的空气能排出。当完成对工质运行系统60的充气时关闭工质运行系统排气阀门44,结束充气过程。

其中,工质运行系统充气系统中的降压气化组件30可以参照前述实施例中储气库充工质气体系统中的降压气化组件30进行设置,例如降压气化组件30可以为整体设备也可以包括气化器31(图9中未示出)和降压件32(图9中未示出)。气化器31可用于接收工质液体且进行气化以将工质液体转换成工质气体并进行升温。降压件32可以设置在气化器31的前端或者后端,或者设置在工质运行系统置换进气管41121上,可以对工质液体降压后气化成工质气体充入工质运行系统60内,或者工质液体气化成工质气体后降压再充入工质运行系统60内。如前述实施例中所说的,在工质运行系统充气系统中,气化器31也可以是一个,或者一个以上气化器31(图9中未示出)彼此串联、并联或串并联形式连接。其不同连接方式的作用和效果与储气库充工质气体系统中的同理。

其中,工质运行系统置换进气管41121上也可以设置压力件用于检测充入工质运行系统60的工质气体的压力。工质运行系统置换进气管41121上也可以设置温度件用于检测充入工质运行系统60的工质气体的温度。

其中,工质运行系统置换排气管41221上也可以设置气体纯度检测装置,可以用于在向工质运行系统60内充入工质气体的过程中检测从工质运行系统置换排气管41221上排出的气体中工质气体的纯度。可根据气体纯度检测装置的读数确定向工质运行系统60充入工质气体的过程是否完成。

与前述储气库充工质气体系统同理的,工质运行系统60例如可应用于一种二氧化碳储能系统中,则本实施例提供的工质运行系统充气系统中的降压气化组件30和工质运行系统置换进气管41121等部分结构可以直接利用二氧化碳储能系统中已有结构。例如本实施例中二氧化碳储能系统或者工质运行系统60内本身包括换热器33、降压件32和二氧化碳通道24,换热器33可以用于接收二氧化碳液体且进行气化以将二氧化碳液体转换成二氧化碳气体。降压件32可以设置在换热器33前端或后端或者二氧化碳通道24上,换热器33和降压组件32可以作为降压气化组件30的构成部分,二氧化碳通道24上的部分管路可以作为工质运行系统置换进气管41121。本实施例中工质运行系统60应用的二氧化碳储能系统也可以参照图8所示的结构,预热器→压缩机→储能换热器→储液单元→蒸发器→释能换热器→透平机→释能冷却器及其连接管路构成工质运行系统60,其中,可参照前述实施例将预热器、储能换热器、蒸发器、释能换热器、释能冷却器中任意一者或者一者以上作为换热器33成为工质运行系统充气系统中降压气化组件30的构成部分。前述实施例中第一个灌注口至第五个灌注口中任意一个灌注口可作为工质运行系统置换进气管41121的进口。可根据实际需求在相关管路上设置对应的阀门实现充气路径的切换,本实施例中不一一举例说明。

示例性说明,参照图10,工质运行系统60应用于物理储能系统,物理储能系统包括储气库10,储气库10可以为前述储气库充工质气体系统中的储气库10。

参照图11,工质运行系统60通过出气管路411和进气管路412与储气库10连通。在物理储能系统运行时储气库10中的工质气体经由出气管路411输入至工质运行系统60,工质运行系统60输出的工质气体经由进气管路412输入储气库10。

继续参照图11,出气管路411上设置有第一隔离阀46,以将出气管路411分隔为第一管路段4111和第二管路段4112。进气管路412上设置有第二隔离阀47,以将进气管路412分隔为第三管路段4121和第四管路段4122。其中,第二管路段4112上设置有工质运行系统置换进气管41121和工质运行系统进气阀门45。第四管路段4122上设置有工质运行系统置换排气管41221和工质运行系统排气阀门44。且工质运行系统置换排气管41221上设置有气体纯度检测装置(未画出)。

综合上述实施例,在该物理储能系统的充气系统中,可以分别对应储气库充工质气体系统和工质运行系统充气系统设置不同的降压气化组件30以分别对储气库10和工质运行系统60充气。或者储气库10和工质运行系统60可利用同一组降压气化组件30分段充气。其中,第一管路段4111和第四管路段4121可作为前述储气库充工质气体系统中的排气组件40的构成部分,第一管路段4111上设置有第一置换排气管41111,第四管路段4121上设置有第二置换排气管41211,储气库10内原存储的空气可通过第一置换排气管41111和第二置换排气管41211排出至外界环境。气体纯度检测装置42(未画出)具体可以设置在第一置换排气管41111和/或第二置换排气管41211上。第一置换排气管41111上例如设置有第一储气库排气阀门431,第二置换排气管41211上例如设置有第二储气库排气阀门432,以通过打开第一储气库排气阀门431和第二储气库排气阀门432实现排气组件40的开启,通过关闭第一储气库排气阀门431和第二储气库排气阀门432实现排气组件40的关闭。

基于上述实施例,本发明一个实施例还提供了一种包括前述储气库10和工质运行系统60的物理储能系统的充气方法,包括步骤S1~步骤S2:

步骤S1:对所述物理储能系统进行隔离处理,以将所述储气库10与所述工质运行系统60隔断;

步骤S2:对所述储气库10进行第一置换处理,以将工质气体置换进入所述储气库10的容纳腔体101内,以及对所述工质运行系统60进行第二置换处理,以将工质气体置换进入所述工质运行系统60内,其中所述第一置换处理和所述第二置换处理独立进行。

其中第一置换处理可应用前述储气库充工质气体系统进行;第二置换处理可应用前述工质运行系统充气系统进行。

具体地,步骤S1中的隔离处理具体包括关闭第一隔离阀46和第二隔离阀47。

承上述,本实施例主要强调第一置换处理和第二置换处理为相互独立进行的两段式置换处理过程,但并不限制第一置换处理和第二置换处理的执行顺序。可以先进行第一置换处理,待第一置换处理完毕后再进行第二置换处理;也可以先进行第二置换处理、待第二置换处理完毕后再进行第一置换处理;又或者,在一些实施例中,第一置换处理的时间和第二置换处理的时间存在重叠,例如第一置换处理和第二置换处理同时开始、且第二置换处理先结束,或者第一置换处理先开始、且第一置换处理和第二置换处理同时结束,或者第二置换处理在第一置换处理的开始至结束期间完成。需要说明的是,由于储气库10的容纳腔体101容积较大,因此第一置换处理相对于第二置换处理的时间更长,第一置换处理和第二置换处理的时长不同。第一置换处理的时间和第二置换处理的时间存在重叠的实现方式可以更进一步地缩短整个工质置换流程的时长。

具体地,在一些实施例中,物理储能系统的充气方法(具体为储气库充工质气体方法)例如还包括步骤S0:在所述第一置换处理之前,对所述储气库10的容纳腔体101进行排空处理。

如前述储气库10的容纳腔体101例如由柔性的内膜12和地膜13围合而成,柔性的内膜12的设置使得容纳腔体101容积可发生变化,有利于维持储气库10内的压力恒定。对于采用柔性的内膜11的容纳腔体101,可以在第一置换处理之前开启排气组件40(例如打开图5的储气库排气阀门43,例如打开图11的第一储气库排气阀门431和/或第二储气库排气阀门432),使柔性的内膜11在自重作用下垂落至地膜12的过程中推动容纳腔体101内原存储的空气通过排气组件40排出至外界环境;或者向夹层腔体102加压,内膜11在夹层腔体102的压力和自重作用下垂落至地膜12的过程中推动容纳腔体101内原存储的空气通过排气组件40排出至外界环境。或者排气组件40中包括风机等抽气设备,可以打开抽气设备以将容纳腔体101内原存储的空气抽空,可以理解的是,排气组件40和充气组件20可以共用也可以独立设置。

如此在对储气库10进行充工质气体之前尽可能地将储气库10的容纳腔体101内的空气排出,以此保证在进行第一置换处理时置换进入储气库10的容纳腔体101内的工质(例如二氧化碳)为高纯度,缩短置换时间,从而可以进一步地提高工质置换效率。

具体地,第一置换处理(也即储气库充工质气体的方法)包括:将工质液体提供至降压气化组件30,由降压气化组件30对工质液体进行气化以将工质液体转换成工质气体并进行升温和降压至容纳腔体的预设压力范围内。图2a示出了一个实施例中进行第一置换处理时的管路连接示意图。

其中,第一置换处理具体可以包括:将工质液体提供至降压气化组件30,由降压气化组件30对工质液体进行气化以将工质液体转换成工质气体并进行升温和降压至容纳腔体的预设压力范围内。从所述降压气化组件30出来的工质气体通过所述充气组件20充入所述容纳腔体101。可以理解的是,在充气之前,若容纳腔体101内还残余空气,从所述降压气化组件30出来的工质气体通过所述充气组件20充入所述容纳腔体101的过程中推动所述容纳腔体101内存储的空气通过所述排气组件40排出至外界环境。在进行第一置换处理的过程中,还可通过排气组件40中的气体纯度检测装置42对排出的气体纯度进行检测,当达到预设阈值时关闭排气组件40。

参照图2a,具体地,工质为二氧化碳,将二氧化碳罐车50经由降压气化组件30连接至充气组件20的储气库置换进气口211,经由置换管212实现与储气库10的容纳腔体101相连通。二氧化碳罐车50提供的液态的二氧化碳经降压气化组件30转换为气态的二氧化碳,并进行升温和降压后以从储气库置换进气口211进入容纳腔体101内,以实现对储气库10的充气。

在一些实施例中,在第一置换处理过程中例如还包括通过对降压气化组件30出口的工况参数进行检测,根据工况参数对降压气化组件30进行调整。其中工况参数可以包括温度件23测得的温度参数、或者压力件22测得的压力参数。对降压气化组件30进行调整例如可以为根据工况参数切换气化器31,调整接入的气化器31的数量,调整气化器31的运行参数等等,藉此可以保证置换过程安全进行。

在一些实施例中,第一置换处理还包括检测从排气组件40排出的工质气体的纯度。当检测纯度达到第一阈值时,关闭储气库排气阀门43完成第一置换处理过程。此处的第一阈值例如为99%,即二氧化碳纯度达到99%及以上时储气库10的容纳腔体101内的工质纯度合格,满足物理储能系统运行需求。

以下结合图2a至图11对一个具体实施例中第一置换处理的流程进行进一步的描述。

首先,使储气库10的内膜12完全落下将储气库10的容纳腔体101内的空气尽量排出。然后关闭第一隔离阀46和第二隔离阀47,以使储气库10与工质运行系统60隔断。接着,将运输来的二氧化碳罐车50通过软管51连接降压气化组件30后接入储气库置换进气口211;再打开储气库置换进气口211上的盲板或阀门,储气结构10的容纳腔体101内开始充入经降压气化组件30升温和降压后的工质气体。在第一置换处理过程中,压力件22和温度件23可实时监测充工质气体过程。当储气库10的容纳腔体101内充入一定量气体工质后便会将容纳腔体101内剩余的空气从排气组件40(具体从第一置换排气管41111和第二置换排气管41211)排出,检测从第一置换排气管41111和/或第二置换排气管41211的工质气体的纯度,工质气体的纯度达到第一阈值后关闭第一储气库排气阀门431和第二储气库阀门432第一置换处理结束。

第二置换处理(即工质运行系统的充气方法)的过程与第一置换处理过程基本相同,不同的是需要将工质液体经降压气化组件30连接至工质运行系统60。具体地,第二置换处理包括将工质液体通过工质运行系统置换进气管41121与工质运行系统60相连通;打开工质运行系统进气阀门45,以使所述经降压气化组件30升温降压后的工质气体通过工质运行系统置换进气管41121进入所述工质运行系统60、且使工质运行系统60中原存储的空气从工质运行系统置换排气管41221排出。例如还包括检测工质运行系统置换排气管41221处的气体纯度,当工质气体纯度达到第二阈值时关闭工质运行系统排气阀门44,第二置换处理结束。第二阈值可以与第一阈值相等或不等。再者,值得说明的是,与前述第一置换处理类似的,第二置换处理过程中也可以对降压气化组件30的出口温度、工质运行系统进气温度、工质运行系统进气压力进行实时监测,并根据监测结果对降压气化组件30进行调整。本实施例不再一一赘述。

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。