一种焊接保护气管道漏气智能检测方法

文献发布时间:2024-01-17 01:27:33

技术领域

本发明属于智慧焊接技术领域,特别涉及一种焊接保护气管道漏气智能检测方法。

背景技术

当前大规模焊接过程中,无论是手工焊接还是大型机器人焊接现场,都广泛使用各种焊接保护气。相比于传统手工焊接,机器人焊接现场呈现出高用气量,高精度的特点,因此对焊接保护气的输送也从传统的瓶装气供给逐步发展为集中管道供气。这种通过管路将气源统一输送到的用气点的供气方式,对提高工厂的生产效率具有极大的帮助,同时集中供气系统可以应用于二氧化碳、氮气等各类气体的供应上,适应性广。

实际焊接过程中,由于焊接管道供气的使用场景复杂,且存在焊前预放气和焊后延后关气的使用情况,因此对于焊接保护气供气管道的漏气检测变得十分困难,如果超越现有机械式的管道检查,针对不同焊接工艺,准确检测出焊接保护气管道的漏气情况是目前亟需解决的问题,对于焊接保护气的节省具备重要意义。

发明内容

发明目的:针对上述背景技术中存在的问题,本发明提供了一种仅需通过传感器采集实时电流数据和气流数据即可结合当前焊接情况实时判断是否存在保护气管道泄露的方法。相较于传统检测方法的滞后,准确程度较低的问题,本发明结合焊接管道的具体工作情况提供针对性的判断方法,可以实现保护气管道漏气的准确实时检测效果。

技术方案:一种焊接保护气管道漏气智能检测方法,包括以下步骤:

步骤S1、设置用于存储实时电流数据的集合current_list、用于存储实时保护气流速数据的集合gasspeed_list;根据实际管道使用情况设置预放气时间pre_gas_time和延后关气时间delay_gas_time;设置漏气时长leak_time,并设置判断漏气结束计数器leak_end_count;将当前焊接动作结束到下一次焊接动作开始间的时间间隔设为weld_interval_time;设置漏气控制逻辑leak_detect_start并通过滑动窗leak_time_window存放最近三次漏气时长leak_time数值;当异常用气时长超过阈值th_leak时,判断当前管道存在漏气;

步骤S2、传感器实时接收电流和保护气流速数据,基于上述数据进行焊接事件检测;具体地,

步骤S2.1、基于current_list中电流点个数和最大电流值判断焊接动作起始点;

步骤S2.2、未发生焊接动作时,weld_interval_time开始计数,计算间隔时间;当weld_interval_time>delay_gas_time时,则将leak_detect_start设置为true,转至步骤S3,开启漏气检测;

步骤S2.3、当检测到焊接动作起始点之后,将weld_interval_time置为0,并将leak_detect_start设置为false。

步骤S3、计算gasspeed_list中3个气体流速值的均值,当均值大于预设阈值th1时,进一步计算gasspeed_list中相邻2个气体流速值的一阶差分,当最大一阶差分值小于艺预设阈值th2时,判断此时发生漏气,leak_time计数器开始计数,且leak_end_count置0;当leak_time≥th_leak时,开启漏气报警;

步骤S4、当存在焊接动作时,寻找焊接动作起始点,并根据焊接动作起始点进行预放气阶段的漏气检测;

步骤S5、当步骤S2中current_list中电流点个数大于等于预设阈值th3时,判断为正常焊接过程,另外捕获焊接结束点;具体地,当current_list中最后两个电流值均小于预设阈值th4时,则以第一个小于th4的 电流点为焊接结束点;捕获焊接结束点后,将weld_interval_time设置为2,并清空current_list和gasspeed_list,等待下一次事件检测。

进一步地,所述步骤S2.1中判断焊接动作起始点具体包括:

当current_list中电流点个数等于3时,判断current_list中最大电流值是否大于等于预设阈值th4;当最大电流值低于th4时,代表当前未发生焊接动作,此时分别剔除current_list和gasspeed_list中的第一个数值;当current_list中最大电流值大于等于th4时,则认为存在焊接动作,此时判断current_list中前2个电流值是否均小于th4,如果成立,则以第三个点为焊接动作起始点,并分别剔除current_list和gasspeed_list中的前两个数值。

进一步地,所述步骤S4中预放气阶段漏气检测具体包括:

当leak_time计数器大于0,且leak_time_window中相邻两个漏气时长的一阶差分值等于1时,判断当leak_time>pre_gas_time+th_leak时,开启漏气报警,并将leak_time重置为0。

结束漏气检测的条件为,当gasspeed_list中3个气体流速值的均值小于等于th1时,leak_end_count计数器开始计数,当leak_end_count大于预设阈值th5时,将leak_time置为0,将leak_detect_start设置为false,关闭漏气检测。

本发明采用的技术方案与现有技术方案相比,具有以下有益效果:

(1)本发明提供的焊接保护气管道漏气智能检测方法,相比于传统机械式管道漏气检测,通过实时采集传感器数据并进行实时判断即可检测当前焊接管道供气是否存在漏气现象,设备简单,无需人工操作,节省了大量的人工成本。

(2)本发明提供的焊接保护气管道漏气智能检测方法,在焊接动作检测的基础上进行漏气检测,结合是否发生焊接,实时判断漏气,且同时考虑了管道供气的预放气和延后关气的特殊工况,针对不同情况提出对应的判断方法,有效提升了漏气检测的准确度。

附图说明

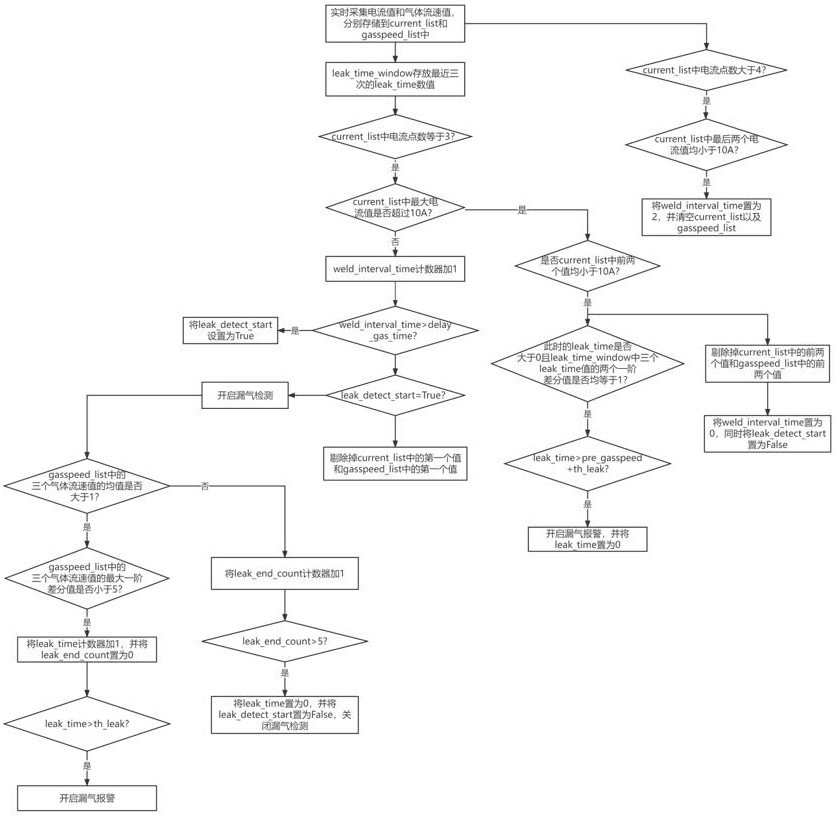

图1为本发明提供的焊接保护气管道漏气智能检测方法原理图;

图2为本发明实施例漏气示意图;

图3为本发明实施例中漏气检测时长计算结果图。

实施方式

本发明提供了一种焊接保护气管道漏气智能检测方法,针对目前焊接保护气管道供气场景下可能存在的管道漏气问题,结合焊接过程中采集的电流信息和气体流速信息,设计漏气检测方法及对应的报警机制。针对焊接保护气管道常见的预放气和延后关气情况提供了相应的判断方法,可以有效解决因上述特殊情况导致的漏气误诊断问题。具体实施方式如图1所示,包括以下步骤:

步骤S1、设置用于存储实时电流数据的集合current_list、用于存储实时保护气流速数据的集合gasspeed_list;根据实际管道使用情况设置预放气时间pre_gas_time和延后关气时间delay_gas_time;设置漏气时长leak_time,并设置判断漏气结束计数器leak_end_count;将当前焊接动作结束到下一次焊接动作开始间的时间间隔设为weld_interval_time;设置漏气控制逻辑leak_detect_start并通过滑动窗leak_time_window存放最近三次漏气时长leak_time数值;当异常用气时长超过阈值th_leak时,判断当前管道存在漏气。此外,本发明中默认各数据集从右往左进行滑窗式数据更新。

步骤S2、传感器实时接收电流和保护气流速数据,基于上述数据进行焊接事件检测。具体地,

当current_list中电流点个数等于3时,判断current_list中最大电流值是否大于等于10A。当最大电流值低于10A时,代表当前未发生焊接动作,此时分别剔除current_list和gasspeed_list中的第一个数值;当current_list中最大电流值大于等于10A时,则认为存在焊接动作,此时判断current_list中前2个电流值是否均小于10A,如果成立,则以第三个点为焊接动作起始点,并分别剔除current_list和gasspeed_list中的前两个数值。当检测到焊接动作起始点之后,将weld_interval_time置为0,并将leak_detect_start设置为false。

未发生焊接动作时,weld_interval_time开始计数,计算间隔时间。当weld_interval_time>delay_gas_time时,则将leak_detect_start设置为true,开启漏气检测。若weld_interval_time≤delay_gas_time,则分别剔除current_list和gasspeed_list中的第一个数值,继续进行事件检测。

步骤S3、步骤S2中,当leak_detect_start设置为true,开启漏气检测时,具体步骤包括:

计算gasspeed_list中3个气体流速值的均值,当均值大于1时,进一步计算gasspeed_list中相邻2个气体流速值的一阶差分,当最大一阶差分值小于5时,认为此时发生漏气,leak_time计数器开始计数,leak_end_count置0。当leak_time≥th_leak时,开启漏气报警。

步骤S4、步骤S2中当存在焊接动作时,进行预放气阶段的漏气判断如下:

当leak_time计数器大于0,且leak_time_window中相邻两个漏气时长的一阶差分值等于1时,判断当leak_time>pre_gas_time+th_leak时,开启漏气报警,并将leak_time重置为0。

上述判断逻辑设置是基于实际焊接过程中焊接动作开始前一般会存在若干秒预先放气阶段,此时应当认为是正常供气而非漏气,但需要考虑的是,如果leak_time并非平稳增长,则应当认为此时并非正常的预放气阶段。

漏气检测的条件为,当gasspeed_list中3个气体流速值的均值小于等于1时,leak_end_count计数器开始计数,当leak_end_count大于5时,将leak_time置为0,将leak_detect_start设置为false,关闭漏气检测。

步骤S5、当步骤S2中current_list中电流点个数大于等于4时,判断为正常焊接过程,另外捕获焊接结束点,具体方法包括:判断current_list中最后两个电流值是否均小于10A,若满足条件则认为焊接动作已经结束,此时weld_interval_time设置为2,并清空current_list和gasspeed_list,等待下一次事件检测。

如图2-3所示,采用本实施例中的方法可以有效检测出焊接过程中存在未发生焊接动作但存在异常的保护气流,因为可以认为该段气流为漏气气流,同时可以通过计量漏气报警时长有效计算出漏气总时长,可以为用户提供更加直接的数据参考。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。