一种高纵横比印制电路板树脂塞孔工艺

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及线路板制作技术领域,具体为一种高纵横比印制电路板树脂塞孔工艺。

背景技术

由于现在PCBA对PCB可靠性越来越高,尤其是电源、5G、医疗设备等类型产品,对于VAI孔孔内塞油墨出现的裂纹、收缩以及空洞都不能接收,传统的油墨塞孔已无法满足现有的高品质要求,故选用可靠性更高、收缩极低的树脂塞孔替代油墨塞孔。另有VAI测试孔需要填平,且孔内导通,需要树脂塞孔+电镀镀铜,让VAI孔处于导通以及与表面铜完全平整,此类也需要做树脂塞孔工艺。

现有的树脂塞孔工艺一般是采用在第一次沉铜板电后进行加镀,以确保镀够孔铜,然后再进行树脂塞孔,在塞孔后通过陶瓷磨板将高出的树指磨平,然后进行减铜处理,减铜处理后再进行一次陶瓷磨板。该种工艺由于加镀孔铜导致铜厚不均匀,进而导致蚀刻线幼、蚀刻不净等情况,另一方面,由于在树脂塞孔打磨后再增加化学减铜及磨板,会大大增加产品的擦花机率,进而使产品合格率上不去。

发明内容

为此,申请人提供一种表铜均匀性好、方便蚀刻以及产品合格率高的高纵横比印制电路板树脂塞孔工艺。

为了实现上述目的,通过以下技术方案实现。

一种高纵横比印制电路板树脂塞孔工艺,在前工序压合处理后、树脂塞孔钻孔前设有减铜处理工序。本发明高纵横比印制电路板树脂塞孔工艺提出一种在压合后、钻孔前进行减铜处理,即将减铜工序调换至压合后进行,由于在塞孔前已减铜,在树脂塞孔打磨后无需再减铜,表铜厚度薄,均匀性好,便于后续蚀刻,有效避免现有技术中因铜厚不均匀造成的蚀刻线幼及蚀刻不净等情况,大大提升产品的合格率。

进一步地,所述的高纵横比印制电路板树脂塞孔工艺,包括如下步骤,

S1:前工序处理,包括开料、内层线路、压合和一钻处理,其中在压合处理和钻孔处理之间设有减铜处理;

S2:镀孔处理,包括一次沉铜板电、镀孔菲林设计和一次图形电镀处理;

S3:塞孔处理,包括树脂塞孔和陶瓷磨板处理;

S4:线路制作,包括二钻处理、二次沉铜板电、线路制作、二次图形电镀和蚀刻处理;

S5:后工序处理,包括阻焊、文字、表面处理、成型、检测、包装和入库处理。

本发明高纵横比印制电路板树脂塞孔工艺将减铜处理工序设置在前工序处理中的压合处理后,钻孔处理前进行,在树脂塞孔打磨后无需再减铜,表铜厚度薄,均匀性好,便于后续蚀刻,有效避免现有技术中因铜厚不均匀造成的蚀刻线幼及蚀刻不净等情况,大大提升产品的合格率;另一方面,将减铜处理工序提前,在树脂塞孔打磨后无需再减铜,进而也减少了二次打磨工序,即减少一次陶瓷磨板处理,减少了一次工艺流程;镀孔处理先通过一次沉铜板电处理,在板表层进行镀表铜,然后通过镀孔菲林设计进行镀孔铜,最后再采用一次图形电镀处理对树脂塞孔的孔做电镀,有效确保板表铜厚度,避免了现有技术中因加镀造成的板表铜的增加和铜厚的不均匀问题,在树脂打磨后无需再进行减铜处理,确保表铜厚度薄、均匀性好。

进一步地,所述减铜处理将压合处理后的基铜减铜至9um~11um。树脂塞孔的板一般线宽线路为4.0mil/4.0mil,由于线宽太小,补偿没有空间,只能补偿0.8-1.2mil,因此对表铜即蚀刻铜要严格控制,经前工序处理中压合后的基铜厚度为15um,经减铜处理后要减铜到9um~11um,为后续不再进行减铜打下基础。

进一步地,所述一钻处理用于钻出树脂塞孔,所述一钻处理钻孔后两面磨披锋各两次。树脂塞孔的孔径一般为0.20~0.30mm小孔,加上电镀后孔径缩小0.05mm,最终孔径仅为0.15~0.25mm,孔太小塞树脂容易有塞不进去、空洞等不良问题,因此,一钻钻孔完成后要保证板面无披锋,在一钻处理钻孔后两面磨披锋各两次便是为了保证板面无披锋,有效避免因有披锋时披锋高度顶住树脂塞孔的铝片进而导致树脂难以塞进孔内的问题,确保整个流程的顺畅进行。

进一步地,沉铜板电对塞孔工艺非常关键,铜过厚易造成最终蚀刻不干净或者蚀刻线幼问题,铜薄了又会导致树脂塞孔后磨板露基材而报废,所述一次沉铜板电采用电流参数为18ASF*20min进行电镀,电镀完后的孔铜厚度为3um~6um,表铜厚度为15um~20um,确保表铜厚度满足要求,为后续蚀刻线提供保障,进而确保产品合格率。

进一步地,所述镀孔菲林设计孔开窗单边比树脂塞孔大4.0mil,为后续陶瓷磨板提供基础,同时为后续电镀提供较好保障;若开窗单边比树脂塞孔大过多,其开窗过大会导致树脂塞孔后磨板很难磨平,而若开窗单边比树脂塞孔大一点,则出现开窗过小,易造成对位不便,及干膜盖孔及电镀镀铜困难,增加工艺制作难度,同时加大制作时长,作业效率低。

进一步地,所述一次图形电镀处理为对树脂塞孔做电镀,一次图形电镀电流参数选用15ASF*60min参数,电镀后孔铜厚度为25um~30um,该次图形电镀为树脂塞孔的孔做电镀,选用15ASF*60min该电流参数,确保电流合适,不会因电流过大导致烧板,进而造成板报废,进而确保产品合格率。

进一步地,所述树脂塞孔处理包括如下步骤,

S1:前工序处理,在树脂塞孔前板先过验孔机,把有塞孔的孔处理好,检查好树脂塞孔工具,在树脂塞孔前板先过验孔机,并检查好塞孔工具,为塞孔处理做好准备;

S2:塞孔处理,采用真孔塞孔机进行树脂塞孔,塞孔时一刀塞冒,确保塞孔效率,同时确保塞孔质量,如一刀未能塞冒,则会大大降低塞孔效率,同时浪费树脂原料;

S3:排气处理,塞孔后静止1h~2h,使孔内气泡流出,为后续固化处理做准备,防止因塞孔内有气泡而使固化产生黑点或固化不均匀现象出现;

S4:树脂分段固化处理,在固化烘烤室内,先在100度的环境下固化15min,再在150度的环境下固化20min,采用分段方式进行固化处理,可有效避免因单次固化温度过高,时间过长而导致树脂烤死,后续难以打磨的问题出现,有效确保树脂固化质量和效果,为后续打磨工序提供保障。

进一步地,所述树脂塞孔工具,铝片的孔径比树脂塞孔孔径大0.1mm~0.15mm,导气垫板用3.0mm厚的板钻直径2.0mm~2.5mm的孔,使用前,要先对铝片进行打磨披锋,并检查无铝丝残留在孔内,铝片孔径比树脂塞孔孔径大0.1mm~0.15mm,便于树脂塞孔;而导气垫板用3.0mm厚的板钻直径2.0mm~2.5mm的孔,远远大于树脂塞孔,确保塞孔时导气,防止因导气垫板孔过小而无法导气的情况出现。

进一步地,所述二次沉铜板电采用电流参数为18-20ASF*20min进行电镀,电镀完后的孔铜厚度为5um~8um,表铜厚度为15um~25um,方便后续蚀刻。

本发明高纵横比印制电路板树脂塞孔工艺与现有技术相比,具有如下有益效果:

第一、缩短了一次流程,本发明高纵横比印制电路板树脂塞孔工艺将减铜处理工序提前,在树脂塞孔打磨后无需再减铜,进而也减少了二次打磨工序,即减少一次陶瓷磨板处理,减少了一次工艺流程;

第二、表铜均匀性好,本发明高纵横比印制电路板树脂塞孔工艺将减铜处理工序设置在前工序处理中的压合处理后,钻孔处理前进行,在树脂塞孔打磨后无需再减铜,表铜厚度薄,均匀性好;另一方面,镀孔处理先通过一次沉铜板电处理,在板表层进行镀表铜,然后通过镀孔菲林设计进行镀孔铜,最后再采用一次图形电镀处理对树脂塞孔的孔做电镀,有效确保板表铜厚度,避免了现有技术中因加镀造成的板表铜的增加和铜厚的不均匀问题,在树脂打磨后无需再进行减铜处理,确保表铜厚度薄、均匀性好;

第三、蚀刻效果好,本发明高纵横比印制电路板树脂塞孔工艺将减铜处理工序设置在前工序处理中的压合处理后,钻孔处理前进行,在树脂塞孔打磨后无需再减铜,表铜厚度薄,均匀性好,便于后续蚀刻,有效避免现有技术中因铜厚不均匀造成的蚀刻线幼及蚀刻不净等情况;

第四、产品擦花少,本发明高纵横比印制电路板树脂塞孔工艺将减铜处理工序设置在前工序处理中的压合处理后,钻孔处理前进行,在树脂塞孔打磨后无需再减铜,有效避免了现有技术中在树脂塞孔打磨后再增加化学减铜及磨板,增加擦花的问题,大大减少了擦花;

第五、产品的合格率高,由上述几点可知,本发明高纵横比印制电路板树脂塞孔工艺将减铜处理工序设置在前工序处理中的压合处理后,钻孔处理前进行,在树脂塞孔打磨后无需再减铜,表铜厚度薄,均匀性好,而且有效避免蚀刻线幼及蚀刻不净,以及产品擦花等问题,因此,大大提升了产品的合格率。

附图说明

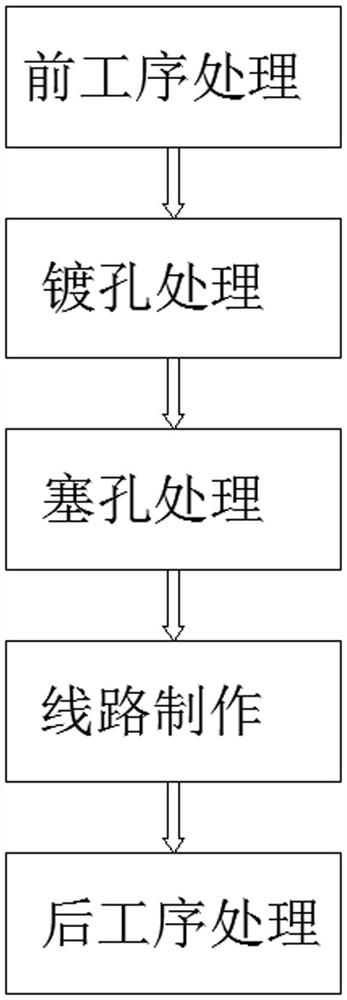

附图1为高纵横比印制电路板树脂塞孔工艺的流程示意图。

具体实施方式

下面将结合具体实施例及附图对本发明高纵横比印制电路板树脂塞孔工艺作进一步详细描述。

参照图1,本发明一非限制实施例,一种高纵横比印制电路板树脂塞孔工艺,在前工序压合处理后、树脂塞孔钻孔前设有减铜处理工序。本发明高纵横比印制电路板树脂塞孔工艺提出一种在压合后、钻孔前进行减铜处理,即将减铜工序调换至压合后进行,由于在塞孔前已减铜,在树脂塞孔打磨后无需再减铜,表铜厚度薄,均匀性好,便于后续蚀刻,有效避免现有技术中因铜厚不均匀造成的蚀刻线幼及蚀刻不净等情况,大大提升产品的合格率。

参照图1,本发明一非限制实施例,所述的高纵横比印制电路板树脂塞孔工艺,包括如下步骤,

S1:前工序处理,包括开料、内层线路、压合和一钻处理,其中在压合处理和钻孔处理之间设有减铜处理;

S2:镀孔处理,包括一次沉铜板电、镀孔菲林设计和一次图形电镀处理;

S3:塞孔处理,包括树脂塞孔和陶瓷磨板处理;

S4:线路制作,包括二钻处理、二次沉铜板电、线路制作、二次图形电镀和蚀刻处理;

S5:后工序处理,包括阻焊、文字、表面处理、成型、检测、包装和入库处理。

本发明高纵横比印制电路板树脂塞孔工艺将减铜处理工序设置在前工序处理中的压合处理后,钻孔处理前进行,在树脂塞孔打磨后无需再减铜,表铜厚度薄,均匀性好,便于后续蚀刻,有效避免现有技术中因铜厚不均匀造成的蚀刻线幼及蚀刻不净等情况,大大提升产品的合格率;另一方面,将减铜处理工序提前,在树脂塞孔打磨后无需再减铜,进而也减少了二次打磨工序,即减少一次陶瓷磨板处理,减少了一次工艺流程;镀孔处理先通过一次沉铜板电处理,在板表层进行镀表铜,然后通过镀孔菲林设计进行镀孔铜,最后再采用一次图形电镀处理对树脂塞孔的孔做电镀,有效确保板表铜厚度,避免了现有技术中因加镀造成的板表铜的增加和铜厚的不均匀问题,在树脂打磨后无需再进行减铜处理,确保表铜厚度薄、均匀性好。

参照图1,本发明一非限制实施例,所述减铜处理将压合处理后的基铜减铜至9um~11um。树脂塞孔的板一般线宽线路为4.0mil/4.0mil,由于线宽太小,补偿没有空间,只能补偿0.8-1.2mil,因此对表铜即蚀刻铜要严格控制,经前工序处理中压合后的基铜厚度为15um,经减铜处理后要减铜到9um~11um,为后续不再进行减铜打下基础。

参照图1,本发明一非限制实施例,所述一钻处理用于钻出树脂塞孔,所述一钻处理钻孔后两面磨披锋各两次。树脂塞孔的孔径一般为0.20~0.30mm小孔,加上电镀后孔径缩小0.05mm,最终孔径仅为0.15~0.25mm,孔太小塞树脂容易有塞不进去、空洞等不良问题,因此,一钻钻孔完成后要保证板面无披锋,在一钻处理钻孔后两面磨披锋各两次便是为了保证板面无披锋,有效避免因有披锋时披锋高度顶住树脂塞孔的铝片进而导致树脂难以塞进孔内的问题,确保整个流程的顺畅进行。

参照图1,本发明一非限制实施例,沉铜板电对塞孔工艺非常关键,铜过厚易造成最终蚀刻不干净或者蚀刻线幼问题,铜薄了又会导致树脂塞孔后磨板露基材而报废,所述一次沉铜板电采用电流参数为18ASF*20min进行电镀,电镀完后的孔铜厚度为3um~6um,表铜厚度为15um~20um,确保表铜厚度满足要求,为后续蚀刻线提供保障,进而确保产品合格率。

参照图1,本发明一非限制实施例,所述镀孔菲林设计孔开窗单边比树脂塞孔大4.0mil,为后续陶瓷磨板提供基础,同时为后续电镀提供较好保障;若开窗单边比树脂塞孔大过多,其开窗过大会导致树脂塞孔后磨板很难磨平,而若开窗单边比树脂塞孔大一点,则出现开窗过小,易造成对位不便,及干膜盖孔及电镀镀铜困难,增加工艺制作难度,同时加大制作时长,作业效率低。

参照图1,本发明一非限制实施例,所述一次图形电镀处理为对树脂塞孔做电镀,一次图形电镀电流参数选用15ASF*60min参数,电镀后孔铜厚度为25um~30um,该次图形电镀为树脂塞孔的孔做电镀,选用15ASF*60min该电流参数,确保电流合适,不会因电流过大导致烧板,进而造成板报废,进而确保产品合格率。

参照图1,本发明一非限制实施例,所述树脂塞孔处理包括如下步骤,

S1:前工序处理,在树脂塞孔前板先过验孔机,把有塞孔的孔处理好,检查好树脂塞孔工具,在树脂塞孔前板先过验孔机,并检查好塞孔工具,为塞孔处理做好准备;

S2:塞孔处理,采用真孔塞孔机进行树脂塞孔,塞孔时一刀塞冒,确保塞孔效率,同时确保塞孔质量,如一刀未能塞冒,则会大大降低塞孔效率,同时浪费树脂原料;

S3:排气处理,塞孔后静止1h~2h,使孔内气泡流出,为后续固化处理做准备,防止因塞孔内有气泡而使固化产生黑点或固化不均匀现象出现;

S4:树脂分段固化处理,在固化烘烤室内,先在100度的环境下固化15min,再在150度的环境下固化20min,采用分段方式进行固化处理,可有效避免因单次固化温度过高,时间过长而导致树脂烤死,后续难以打磨的问题出现,有效确保树脂固化质量和效果,为后续打磨工序提供保障。

参照图1,本发明一非限制实施例,所述树脂塞孔工具,铝片的孔径比树脂塞孔孔径大0.1mm~0.15mm,导气垫板用3.0mm厚的板钻直径2.0mm~2.5mm的孔,使用前,要先对铝片进行打磨披锋,并检查无铝丝残留在孔内,铝片孔径比树脂塞孔孔径大0.1mm~0.15mm,便于树脂塞孔;而导气垫板用3.0mm厚的板钻直径2.0mm~2.5mm的孔,远远大于树脂塞孔,确保塞孔时导气,防止因导气垫板孔过小而无法导气的情况出现。

参照图1,本发明一非限制实施例,所述二次沉铜板电采用电流参数为18-20ASF*20min进行电镀,电镀完后的孔铜厚度为5um~8um,表铜厚度为15um~25um,方便后续蚀刻。

上述实施例仅为本发明的具体实施例,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些显而易见的替换形式均属于本发明的保护范围。

- 一种高纵横比印制电路板树脂塞孔工艺

- 一种高纵横比印制电路板树脂塞孔装置