一种双层复合地板及其制备方法

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及一种地板,尤其是一种双层复合地板及其制备方法;属于地板制造技术领域。

背景技术

弹性体如橡胶、合成橡胶、热塑性弹性体具有良好的触感,具有质软、弹性好的特点。这使得具有弹性体材料表面的板材相对于其他高分子材料在装潢方面具有不可比拟的优势。

国际公开号为WO2018/154287 A1的专利申请文献,公开了一种低吸热阻燃型聚氨酯仿木材料,其制得的聚氨酯板材具有面层阻燃,低吸热,抗菌,软触感的特点。但该材料属于聚氨酯发泡材料,作为地板使用时,聚氨酯板材的抗弯强度低,并且材料成本较高;同时,由于聚氨酯是易燃材料,需添加大量的阻燃剂,才能满足使用要求。

发明内容

本发明要解决上述问题,从而提供一种双层复合地板。

本发明解决上述问题的技术方案如下:

一种双层复合地板,包括邵氏硬度在80HD以上的硬质芯层和邵氏硬度在40HD以下的弹性表层,所述弹性表层在所述地板的上表面和至少部分的侧表面包裹覆盖所述的硬质芯层;所述弹性表层和硬质芯层之间设置有配合结构,所述配合结构包括形成于所述硬质芯层的表面的多个单元件和形成于所述弹性表层的表面的多个对应件;所述单元件为沿着地板长度方向设置的截面呈凸起形状或凹槽形状的条状结构;

当所述单元件的截面呈凸起形状时,所述对应件为包覆所述凸起的截面呈凹槽形状的凸起配合部件;

当所述单元件的截面呈凹槽形状时,所述对应件为嵌设在所述凹槽内的截面呈凸起形状的凹槽配合部件;

所述弹性表层的材料选自天然橡胶、合成橡胶或热塑性弹性体中的一种或多种;

所述硬质芯层选自金属型材、木塑热挤出实心板材、木塑热挤出空心板材、硬质发泡自结皮板材、硬质发泡共挤包覆板材、硬质发泡共挤包覆增强板材中的一种。

本发明上述技术方案中,弹性表层和硬质芯层通过配合结构实现连接,故不再要求弹性表层和硬质芯层在材料选取上具有良好的相容性,这就能够显著扩大材料的选取范围。硬质芯层选取的材料在邵氏硬度80HD以上,如聚乙烯、与木粉混合的聚乙烯、聚氯乙烯、与木粉或石粉混合的聚氯乙烯、常用金属。同时为了减轻地板的整体重量,还可以将所述硬质芯层制出空心结构,或者将所述硬质芯层制成硬质的发泡填充体。更进一步的,硬质芯层的材料可以是具有中空结构的聚乙烯木塑材料、硬质的聚氯乙烯发泡材料、具有中空结构的金属型材。更进一步的,硬质芯层选自铝合金型材、木塑热挤出实心板材、木塑热挤出空心板材、硬质发泡自结皮板材、硬质发泡共挤包覆板材、硬质发泡共挤包覆增强板材中的一种。

而在弹性表层的选材上,可以是天然橡胶、合成橡胶或热塑性弹性体中的一种或多种。

为了方便描述,以下把硬质芯层的与弹性表层接触的表面记为表面A,把弹性表层的与硬质芯层接触的表面记为表面B。表面A上具有多个单元件,表面B上具有多个对应件。

本发明上述技术方案中,金属型材是通过金属加工工艺制成的适合用作复合地板硬质芯层的一种型材,如铝合金型材,它的上表面和侧表面与弹性表层直接接触,故构成所述的表面A,并具有上述表面A的所有特征。

本发明上述技术方案中,木塑热挤出实心板材是指将树脂原料、植物纤维粉以及加工助剂混匀后通过常规的热挤出工艺制备得到的实心板材,该板材的上表面和侧表面同样构成所述的表面A,并具有上述表面A的所有特征。在该板材中,常用塑料为聚烯烃,更常见的如聚乙烯和聚丙烯。

本发明上述技术方案中,木塑热挤出空心板材与所述的木塑热挤出实心板材所采用的原料一致,只是加工的模具不同。因为模具具有伸出模口的芯棒,故在芯棒的对应处板材形成中空结构。同样的,木塑热挤出空心板材的上表面和侧表面构成所述的表面A,并具有上述表面A的所有特征。

本发明上述技术方案中,硬质发泡自结皮板材,是将包含有树脂和发泡剂的原料,通过发泡挤出工艺制备得到的一种硬质板材,该板材具有自结皮层,自结皮层的厚度通常在0.1~1.0mm之间。因为发明人考虑到硬质PU发泡板材的力学性能较低,成本较高;故在本发明中,硬质发泡自结皮板材特指利用PVC树脂制得的硬质PVC发泡自结皮板材。由于PVC和弹性体材料性质不同,两者之间相容性差,决定了这种复合板材无法按照PU板材的以往工艺进行生产,因为无论是通过模压法还是共挤法生产出来的复合地板都会出现弹性体表层与PVC发泡芯层结合不牢固的问题。有鉴于此,本发明在硬质芯层与弹性表层之间设置配合结构;通过上述配合结构的相互嵌合关系,使得弹性表层牢牢地与作为基材的硬质芯层结合,以避免芯表层之间开裂。

本发明上述技术方案中,硬质发泡共挤包覆板材是在上述硬质发泡自结皮板材的基础上,再共挤包裹一层硬质塑料层实现的;这是基于0.1~1.0mm的自结皮层厚度较薄,在力学性能上需要改善。

本发明上述技术方案中,硬质发泡共挤包覆增强板材是在硬质发泡共挤包覆板材的基础上,在板材的共挤包覆层和硬质发泡芯层之间增设一层增强层实现的比上述硬质发泡共挤包覆板材力学性能更佳的增强板材。所述的增强层是利用玻纤网格布浸渍树脂后,经过固化形成的;考虑到加工便利性,优选不完全固化,在生产中具有一定的可弯曲性即可,如可将固化程度在92~98%。

作为上述技术方案的优选,所述配合结构还包括多个第一连接单元和多个第二连接单元;所述第一连接单元由硬质芯层的与所述弹性表层接触的表面形成,且设置在相邻的两个单元件之间;所述第二连接单元由弹性表层的与所述硬质芯层接触的表面形成,且设置在相邻的两个对应件之间;所述第一连接单元和第二连接单元契合设置。

作为上述技术方案的优选,当所述单元件的截面呈凸起形状时,所述截面呈凹槽形状的凸起配合部件具有缩口结构;

当所述单元件的截面呈凹槽形状时,所述截面呈凹槽形状的单元件具有缩口结构。

本发明上述技术方案中,缩口结构是指,一具有水平表面的元件具有一个凹陷部,并且凹陷部的内部空间宽大而其与水平表面的连接处较为狭窄,故在连接处形成的一个收缩结构,使得具有对应结构的第二元件在与其契合后,该第二元件难以从具有缩口结构的凹陷部中脱出,从而极大程度地提高该元件与第二元件的结合力。

作为上述技术方案的优选,所述硬质芯层的与所述弹性表层接触的表面和弹性表层的与所述硬质芯层接触的表面,在地板的水平方向和竖直方向的过渡连接处设置有所述的单元件和对应件。

作为上述技术方案的优选,所述的第一连接单元和第二连接单元的表面为平面或截面呈锯齿状的面。第一连接单元和第二连接单元的表面为平面是一种通用的设置,而当第一连接单元和第二连接单元的表面的截面呈锯齿状的面时,能够显著提高表面A和表面B的接触面积,也能够显著提高弹性表层和硬质芯层之间在受水平向的力时产生的抵抗力,从而提高弹性表层和硬质芯层之间的结合力和应变抵抗力。

作为上述技术方案的优选,所述硬质发泡自结皮板材由包含有第一树脂的第一发泡原料形成的硬质发泡芯和包覆所述硬质发泡芯的同样由第一发泡原料形成的结皮层构成。

作为上述技术方案的优选,所述硬质发泡共挤包覆板材由硬质发泡芯、包覆所述硬质发泡芯的结皮层和包覆所述结皮层的共挤壳体构成;所述硬质发泡芯和结皮层由包含第一树脂和发泡剂的第一原料形成,所述共挤壳体由包含第二树脂且不包含发泡剂的第二原料形成。第二树脂和第一树脂可以相同也可以不同。

本发明上述技术方案中,所述硬质发泡共挤包覆增强板材由硬质发泡芯、玻纤增强层和共挤壳体构成,所述的玻纤增强层设置在所述的硬质发泡芯和共挤壳体之间;所述硬质发泡芯和结皮层由包含第一树脂和发泡剂的第一原料形成,所述共挤壳体由包含第二树脂且不包含发泡剂的第二原料形成;所述的玻纤增强层由玻璃纤维网格布浸渍树脂后固化形成。第二树脂和第一树脂可以相同也可以不同。

本发明上述技术方案中,所述的发泡剂既包含化学发泡剂,如以物料的形式添加到树脂原料中;也包含物理发泡剂,如不在原料中添加,而是通过挤出机的另一入口通入超临界二氧化碳流体,然后使之与树脂原料在挤出机内部混匀。

本发明上述技术方案中,通过在硬质芯层内设置玻纤增强层来提高硬质芯层的力学强度,最终提高整板的力学性能,尤其是提高整板的抗弯模量;使得整板在更大跨距时仍然表现出良好抗弯曲性能;这就能够显著降低龙骨的用量,给安装、运输、以及成本控制等都带来极大的便利。

本发明的另一个目的是提供上述双层复合地板的生产方法。

一种双层复合地板的生产方法,包括以下步骤:

a、提供一铸模,将脱模剂喷涂在所述铸模内,干燥后将形成弹性表层的液态原料倒入所述铸模,并形成厚度为a的弹性表层前体;所述弹性表层前体为未固化并具有流动性的液体;

b、将上表面和侧表面具有所述单元件的硬质芯层放入所述的铸模;

c、对所述硬质芯层施加一个压力,使其于铸模中位置下降,使弹性表层前体顺着所述铸模的内侧壁和所述硬质芯层四周轮廓的间隙上升,并至少漫过所述硬质芯层的侧表面上的单元件,使弹性表层前体的厚度从a降至b;

d、维持步骤c中施加的压力,使所述弹性表层前体于所述铸模内固化,制得所述的双层复合地板。

本发明上述技术方案中,硬质芯层是预制的,并通过模压法来制作成板。模压法相对于其他方法的优势在于能将铸模的花纹或者图案非常清晰地拓印下来,使得板材的外观仿真度达到极高的水准,使得板材的档次得到显著的提升。本发明通过将至少上表面和侧表面具有所述单元件的硬质芯层居中放入含有厚度为a的弹性表层前体的铸模内,然后施压,使弹性表层与所述单元件形成契合结构,并将硬质芯层包覆,最终形成弹性体表层包覆硬质芯层的双层复合地板。

本发明上述技术方案中,步骤c中弹性表层前体的厚度变为b是指弹性表层前体因包覆硬质芯层而使得原有厚度变得更薄,故由原先的厚度a降至b。

作为上述技术方案的优选,铸模内壁与硬质芯层的四周间隙等宽。

作为上述技术方案的优选,所述铸模为木材纹理的铸模。

作为上述技术方案的优选,所述的硬质芯层为硬质发泡共挤包覆增强板材;制备所述硬质发泡共挤包覆增强板材使用的设备包括主挤出机、辅挤出机、共挤模具和定型模;

所述共挤模具由包含模具进料板、流道形成板、模具出料板在内的多个模具板对接而成;所述共挤模具设有主流道、增强材料通道和共挤流道,所述的主流道、增强材料通道和共挤流道在模具内彼此独立;所述的增强材料通道包括分布于主流道两侧的第一通道和第二通道,所述的第一通道和第二通道在模具出料板形成位于主流道出料口两侧的第一出料口和第二出料口;所述的共挤流道在模具出料板形成表层出料口,所述的表层出料口为矩形环结构并套设在所述的主流道出料口周围,并且所述的第一出料口和第二出料口设置在主流道出料口与表层出料口之间;

所述的表层出料口上设置有与所述单元件形状相对应的结构;

所述的增强材料通道包括输入段和输出段,所述输入段和所述输出段相连接;所述输入段与所述的主流道的夹角沿着物料进给方向逐渐变小直至为零;所述输入段的增强材料进料口设置在流道形成板上;

所述的共挤流道包括相互连通的入料段、流延段和成型段,所述的入料段的主体部分开设在共挤模具的第二流道形成板上,流延段主体开设在模具的第一流道形成板上,成型段开设在模具的出料板上;所述的入料段于所述的第二流道形成板形成两个分支通道,所述流延段为于所述的第一流道形成板形成的两个相互连通的斜面状通道;所述的分支通道与所述的斜面状通道对接,所述的斜面状通道与所述的成型段对接;所述的模具出料板的内端面与所述第一流道形成板的外端面对接,所述第一流道形成板的内端面与所述第二流道形成板的外端面对接;所述的成型段横截面的矩形环状结构沿出料方向大小逐渐收缩,并在模具出料板上形成所述的表层出料口;

制备所述硬质发泡共挤包覆增强板材的方法如下:

将包含第一树脂和发泡剂的第一原料经充分混合后输入到主挤出机中,由所述主挤出机将所述第一原料挤入模具的主流道,接着从主流道挤出,形成保压芯体;

同时,将两个玻纤增强层分别从第一通道和第二通道输入;

同时,将包含第二树脂且不包含发泡剂的第二原料经充分混合后通过辅挤出机从共挤模具的共挤流道喂入,从表层出料口挤出,得到截面为框型的共挤壳体;

保压芯体、玻纤增强层和共挤壳体从各自流道挤出后形成模坯;于此同时将所述模坯通入到定型模中,于定型模内使保压芯体在受所述定型模内壁约束的共挤壳体中进行发泡,将所述的共挤壳体充填满,同时使所述模坯在所述定型模中完成复合和定型,形成所述的硬质芯层;所述模坯从内到外依次为保压芯体、玻纤增强层和共挤壳体,且所述保压芯体与所述共挤壳体之间具有预成型的发泡空间。

本发明上述技术方案中,整个共挤模具由模具进料板、若干流道形成板和模具出料板对接组合而成。模具进料板和模具出料板分别设置在模具的两端,若干流道形成板设置在模具进料板和模具出料板之间。依照共挤模具的使用方法,物料进入一端的模具板为模具进料板,产品挤出一端的模具板为模具出料板。若干流道板的排序,以最靠近模具出料板为第一流道形成板,次靠近模具出料板为第二流道形成板,以此类推。模具出料板的内端面是指模具出料板朝向第一流道形成板的一个表面,第一流道形成板的外端面是指第一流道形成板朝向模具出料板的一个表面,第一流道形成板的内端面是指第一流道形成板朝向第二流道形成板的一个表面,第二流道形成板的外端面是指第二流道形成板朝向第一流道形成板的一个表面。

本发明上述技术方案提供了在硬质芯层内部设置玻纤增强层的生产方法。这对于本领域技术人员来说比较困难,因为通常的理解是,要使得玻纤增强层与发泡芯体融合就要使增强材料通道与主流道连通,这样才能让玻纤增强层融入发泡层内。可这样做的问题在于,主流道内部具有很大的压强,一旦增强材料通道与主流道连通,压强就会顺着增强材料通道逆向释放,自然而然地就将主流道内的物料挤入增强材料通道,甚至还会进一步发泡,从而堵塞所述的增强材料通道,使得玻纤增强层难以继续输入,迫使生产中断;通常来说,在很短的生产周期内就需要拆开模具,清理增强材料通道。并且,勉强生产出来的硬质芯层,由于提前泄压,部分区域提前发泡,也使得硬质芯层的质量难以控制。

本发明上述技术方案中,通过改变生产方法和对模具的改造,来解决上述问题。主要表现在以下方面:在模具上,1、主流道于整个模具内保压设计;2、增设共挤流道;3、增强材料通道、共挤流道跟主流道各自独立,并且在模具出料板的端口进行汇合;4、模具出口安装定型模;在方法上,1、摒弃以往从模具出口就形成复合板材的构思,2、引入共挤壳体,使得物料在模具出口部汇合时,虽然没有实现复合,但是实现复合需要的自动组坯,然后进入定型模中进行复合,定型模前半部分实现板材的复合,后半部分实现板材的定型。

本发明上述技术方案中,第一树脂为PVC树脂。第二树脂选自PVC、ASA、PE、PC、PP、ABS等中的一种或多种。

作为上述技术方案的优选,所述充分混合是第一原料在高速混合机中在混合温度100~130℃下,混合10~15分钟后,再转入冷混机中冷却至40℃以下。

综上所述,本发明具有以下有益效果:

1、本发明通过在弹性表层和硬质发泡芯层之间设置配合结构,使得弹性表层牢牢地包覆在所述的硬质发泡芯层上,使得本发明兼具硬质发泡芯层和弹性表层的优点,抗压强度高、表面接触性好;

2、本发明通过在硬质发泡芯层内部设置玻纤增强层,进一步提高了复合地板的抗压强度,并显著地提高了复合地板的抗弯曲模量,能够在铺设地板时加大跨距,降低龙骨用量,降低铺设成本,提高铺设效率;更重要的是,本发明具有更好的高温下的力学性能,在80℃下,仍能保持弯曲强度在20MPa以上;

3、本发明提供了硬质发泡芯体和弹性表层前体复合的方法,基于此法能够使弹性表层前体更好地包覆硬质发泡芯体;在固化后,硬质发泡芯体形成了复合地板的硬质芯层,弹性表层前体形成了弹性表层;并使得复合地板具有整体性高的优点;

4、本发明提供了硬质发泡芯体的生产方法,尤其是加设玻纤增强层的硬质发泡芯体的生产方法,构成了本发明的另一技术核心;采用本法制得的硬质发泡芯体能赋予复合地板更高的抗压强度、更高的弯曲破坏载荷以及更高的抗弯弹性模量;

5、本发明通过在弹性表层的原料中添加一定量的耐磨添加剂,使得弹性表层相比现有技术在略微提高表面硬度的前提下,具有更好的表面耐磨性能。

附图说明

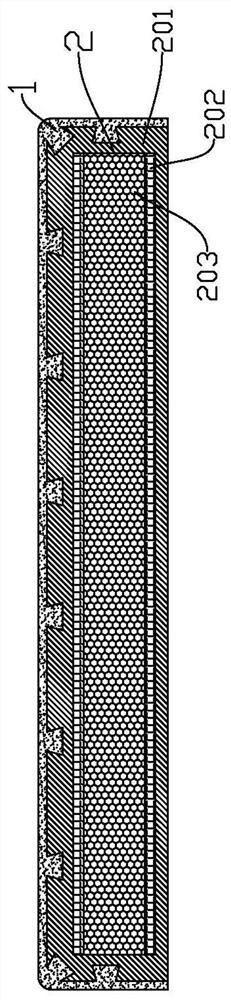

图1是本发明的结构示意图;

图2是本发明的模具结构示意图;

图3是本发明的第一流道形成板外端面的示意图;

图中,1-弹性表层,2-硬质芯层;

201-共挤壳体,202-玻纤增强层,203-硬质发泡芯;

10-主流道,20-增强材料通道,30-共挤流道;

11-主流道出料口,21-第一通道,22-第二通道;

211-第一出料口,221-第二出料口;

31-表层出料口;

201-输入段,202-输出段;

301-入料段,302-流延段,303-成型段;

3011-分支通道,3021-斜面状通道。

具体实施方式

以下结合附图对本发明进行进一步的解释说明。

本具体实施方式仅仅是对本发明的解释,并不是对本发明的限制,本领域技术人员在阅读了本发明的说明书之后所做的任何改变只要在权利要求书的范围内,都将受到专利法的保护。

实施例一

如图1所示,一种双层复合地板,包括硬质芯层2和PU材质的弹性表层1,所述弹性表层1在所述地板的上表面和侧表面包裹覆盖所述的硬质芯层2。

所述弹性表层1和硬质芯层2之间设置有配合结构,所述配合结构包括形成于表面A的多个单元件、形成于表面B的多个对应件和多个连接单元。

所述表面A为硬质芯层2的与所述弹性表层1接触的表面,所述表面B为所述弹性表层的1与所述硬质芯层2接触的表面。

所述连接单元包括设置在两个相邻单元件之间的第一连接单元和设置在两个相邻对应件之间的第二连接单元;所述单元件为沿着地板长度方向设置的截面呈凹槽形状的条状结构;所述对应件为嵌设在所述凹槽内的截面呈凸起形状的凹陷配合部件;所述第一连接单元和第二连接单元契合设置。所述截面呈凹槽形状的单元件具有缩口结构。

本实施例中,所述硬质芯层2为硬质发泡共挤包覆增强板材。所述硬质发泡共挤包覆增强板材由硬质发泡芯203、玻纤增强层202和共挤壳体201构成,所述的玻纤增强层202设置在所述的硬质发泡芯203和共挤壳体201之间;所述硬质发泡芯203及其结皮层由包含第一树脂和发泡剂的第一原料形成,所述共挤壳体201由包含第二树脂且不包含发泡剂的第二原料形成;所述的玻纤增强层由玻璃纤维网格布浸渍树脂后固化形成。共挤壳体的厚度约为2mm。

本实施例中,第一树脂为PVC树脂,发泡剂为AC发泡剂。第二树脂也为PVC树脂。

上述双层复合地板的生产方法,包括以下步骤:

a、提供一铸模,将脱模剂硬脂酸镁5g、含纳米氧化铝的涂饰漆50g,依次喷入铸模内,干燥后,将聚醚多元醇2200g、滑石粉15g、异氰酸酯600g、固化剂4g混合5分钟后倒入模具,此时在深度约为3cm的铸模内形成厚度约2cm的弹性表层前体;弹性表层前体是液态的;

b、将上表面和侧表面具有凹槽的硬质芯层2放入所述的铸模;

c、将所述硬质芯层2放平后,对它施加一个压力,使其于铸模中位置下降,使弹性表层前体顺着所述铸模的内侧壁和所述硬质芯层四周轮廓的间隙上升,并至少漫过所述硬质芯层的侧表面上的凹槽,使弹性表层前体的厚度从2cm降至约0.5cm;

d、维持步骤c中施加的压力,保持压力20-25分钟,使所述弹性表层前体于所述铸模内固化,制得所述的双层复合地板。

本实施例中,所述硬质芯层为硬质发泡共挤包覆增强板材。

制备所述硬质发泡共挤包覆增强板材使用的设备包括主挤出机、辅挤出机、共挤模具和定型模;

如图2-3所示,所述共挤模具由包含模具进料板、流道形成板、模具出料板在内的多个模具板对接而成。

所述共挤模具设有主流道10、增强材料通道20和共挤流道30,所述的主流道10、增强材料通道20和共挤流道30在模具内彼此独立;所述的增强材料通道20包括分布于主流道10两侧的第一通道21和第二通道22,所述的第一通道21和第二通道22在模具出料板形成位于主流道出料口11两侧的第一出料口211和第二出料口221;所述的共挤流道30在模具出料板形成表层出料口31,所述的表层出料口31为矩形环结构并套设在所述的主流道出料口11周围,并且所述的第一出料口211和第二出料口221设置在主流道出料口11与表层出料口31之间。

所述的表层出料口31上设置有与所述单元件形状相对应的结构。

所述的增强材料通道20包括输入段201和输出段202,所述输入段201和所述输出段202相连接;所述输入段201与所述的主流道10的夹角沿着物料进给方向逐渐变小直至为零;所述输入段201的增强材料进料口设置在流道形成板上。

所述的共挤流道30包括相互连通的入料段301、流延段302和成型段303,所述的入料段301的主体部分开设在共挤模具的第二流道形成板上,流延段302主体开设在模具的第一流道形成板上,成型段303开设在模具的出料板上;所述的入料段301于所述的第二流道形成板形成两个分支通道3011,所述流延段302为于所述的第一流道形成板形成的两个相互连通的斜面状通道3021;所述的分支通道3011与所述的斜面状通道3021对接,所述的斜面状通道3021与所述的成型段303对接;所述的模具出料板的内端面与所述第一流道形成板的外端面对接,所述第一流道形成板的内端面与所述第二流道形成板的外端面对接;所述的成型段303横截面的矩形环状结构沿出料方向大小逐渐收缩,并在模具出料板的外端面上形成所述的表层出料口31。

整个共挤模具由模具进料板、若干流道形成板和模具出料板对接组合而成。模具进料板和模具出料板分别设置在模具的两端,若干流道形成板设置在模具进料板和模具出料板之间。依照共挤模具的使用方法,物料进入一端的模具板为模具进料板,产品挤出一端的模具板为模具出料板。若干流道板的排序,以最靠近模具出料板为第一流道形成板,次靠近模具出料板为第二流道形成板,以此类推。模具出料板的内端面是指模具出料板朝向第一流道形成板的一个表面,第一流道形成板的外端面是指第一流道形成板朝向模具出料板的一个表面,第一流道形成板的内端面是指第一流道形成板朝向第二流道形成板的一个表面,第二流道形成板的外端面是指第二流道形成板朝向第一流道形成板的一个表面。

上述的硬质芯层2的制备方法如下:

将包含第一树脂和发泡剂的第一原料经充分混合后(PVC树脂100kg、碳酸钙50kg、硬脂酸0.5kg、硬脂酸镁0.5kg、钙锌稳定剂5kg、AC发泡剂1kg、氧化锌0.5kg,在高速混合机中混合15分钟,混合温度120℃,之后放入冷混机中冷却至30℃),输入到主挤出机中,由所述主挤出机将所述第一原料挤入模具的主流道10,接着从主流道10挤出,形成保压芯体;

同时,将两个玻纤增强层分别从第一通道21和第二通道22输入;

同时,将包含第二树脂且不包含发泡剂的第二原料(PVC树脂100kg、玻璃空心微珠20kg、碳酸钙50kg、硬脂酸镁2.0kg)经充分混合后通过辅挤出机从共挤模具的共挤流道30喂入,从表层出料口31挤出,得到截面为框型的共挤壳体;

保压芯体、玻纤增强层和共挤壳体从各自流道挤出后形成模坯;于此同时,将所述模坯通入到定型模中,于定型模内使保压芯体在受所述定型模内壁约束的共挤壳体中进行发泡,将所述的共挤壳体充填满,同时使所述模坯在所述定型模中完成复合和定型,形成所述的硬质芯层。所述模坯从内到外依次为保压芯体、玻纤增强层和共挤壳体,且所述保压芯体与所述共挤壳体之间具有预成型的发泡空间。

工艺温度、速度、压力如下表所示:

实施例二

与实施例一不同之处在于,所述的硬质芯层包括PVC硬质发泡芯、包覆所述PVC硬质发泡芯的PVC结皮层、以及包覆PVC结皮层的共挤壳体。即,不包含所述的玻纤增强层,PVC结皮层的厚度约为0.5mm;共挤壳体的厚度约为2mm。

硬质芯层的制备方法如下:

PVC发泡料经充分混合后(PVC树脂100kg、碳酸钙50kg、硬脂酸0.5kg、硬脂酸镁0.5kg、钙锌稳定剂5kg、AC发泡剂1kg、氧化锌0.5kg,在高速混合机中混合15分钟,混合温度120℃,之后放入冷混机中冷却至30℃),通过主挤出机从模具模口挤出;

同时,将包含第二树脂且不包含发泡剂的第二原料(PVC树脂100kg、玻璃空心微珠20kg、碳酸钙50kg、硬脂酸镁2.0kg)经充分混合后通过辅挤出机从共挤模具的共挤流道喂入,从表层出料口挤出,得到截面为框型的共挤壳体;

保压芯体和共挤壳体从各自流道挤出后形成模坯;于此同时,将所述模坯通入到定型模中,于定型模内使保压芯体在受所述定型模内壁约束的共挤壳体中进行发泡,将所述的共挤壳体充填满,同时使所述模坯在所述定型模中完成复合和定型,形成所述的硬质芯层。所述保压芯体与所述共挤壳体之间具有预成型的发泡空间。

本实施例中的共挤模具与实施例一的相比,缺少增强材料通道部分,其余相同。

实施例三

与实施例一不同之处在于,所述的硬质芯层为预成型的铝合金型材。制备方法同实施例一。

实施例四

与实施例一不同之处在于,所述的硬质芯层为木塑热挤出实心板材;木塑热挤出实心板材是指将树脂原料、植物纤维粉以及加工助剂混匀后通过常规的热挤出工艺制备得到的实心板材,该板材的上表面和侧表面同样构成所述的表面A,并具有上述表面A的所有特征。在该板材中,常用塑料为聚烯烃,本实施例中采用树脂为聚乙烯和聚丙烯的混合物,其中聚乙烯38kg、聚丙烯2kg,植物纤维粉100kg。

制备方法同实施例一。

实施例五

与实施例一不同之处在于,所述的硬质芯层为木塑热挤出空心板材;木塑热挤出空心板材与上述的木塑热挤出实心板材所采用的原料一致,只是加工的模具不同。因为模具具有伸出模口的芯棒,故在芯棒的对应处板材形成中空结构。同样的,木塑热挤出空心板材的上表面和侧表面构成所述的表面A,并具有上述表面A的所有特征。

制备方法同实施例一。

对比例一

依据WO2018154287A1,一种低吸热阻燃型聚氨酯仿木材料所公开的方法,制备得到的一种PU板材。

依照GB/T24508-2009、GB/T24137-209、GB/T2411-2008、GB/T18102-2007的相关内容对实施例一、实施例二的产品和对比例一的产品进行试验,测定其弯曲破坏载荷、抗弯强度、表面硬度和表面耐磨性能,得到结果如下表所示。

- 一种双层复合地板及其制备方法

- 一种双层实木复合地板及其制备方法