一种铝电解槽底部阴极炭块破损的高效应急处理方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及铝电解槽破损修复技术领域,尤其涉及一种铝电解槽底部阴极炭块破损的高效应急处理方法。

背景技术

铝电解槽是一种用来生产金属铝的设备,主要包括铝母线、槽壳、内衬(侧部和阴极)、槽上部结构、阳极,其生产的主要原理是以熔融的冰晶石-氧化铝体系作为电解质,以炭素材料作为两级,炭素阳极安装在电解槽上部,阳极母线强大的直流电通过炭素阳极材料导入电解槽的电解液与铝业层,并参与电化学反应,然后从炭素阴极材料经阴极母线导出;直流电在电极间产生热能并保持正常的电解温度,使冰晶石和氧化铝熔融体变为离子状态,在炭素阳极底下发生分解氧化铝的复杂电化学反应,在阴极上析出液态金属铝,在铸成铝锭完成铝的生产。

铝电解槽内衬中的阴极是炭素材质,受到外部条件冲击会造成断裂、坑洞、脱层等破损,形成阴极破损,影响生产,现有修补方法在通过破损探测钎在对应阴极的熔池中迅捷探查出阴极炭块破损点,其通常通过人工手感进行探测定点处理,但是由于阴极炭块表面情况复杂,沟壑众多,其对阴极破损点的准确较难确定,并且由于阴极破损导致的熔体泄漏极易在槽底产生堆聚,产生的热量易在狭小空间汇聚,易造成恶性生产事故以及安全隐患,此时对阴极破损处的及时修复的迅捷性和后续破损修复的实用性则尤为重要。

因此,需要一种铝电解槽底部阴极炭块破损的高效应急处理方法,用以解决在铝电解槽阴极破损时对破损处的应急处置反应迅捷性较差以及后续对其破损处修复实用较差的问题。

发明内容

本发明提出的一种铝电解槽底部阴极炭块破损的高效应急处理方法,解决了在铝电解槽阴极破损时对破损处的应急处置反应迅捷性较差以及后续对其破损处修复实用较差的问题。

为了实现上述目的,本发明采用了如下技术方案:一种铝电解槽底部阴极炭块破损的高效应急处理方法,包括以下步骤:

S1、破损位确定:通过红外测温仪对阴极钢棒处温度进行监测,当红外测温仪所测温度异常并进行预警,确定此阴极钢棒对应阴极发生破损;

S2、阴极钢棒冷却:对电解槽破损部位的阴极钢棒进行冷却降温处理;

S3、投料:通过多功能天车将破损位其上的阳极提出,更换加长打击头,并通过多功能天车对电解槽破损处投入一定量氧化铝粉;

S4、熔池扎实:将破碎好的面壳块投入至熔池内,通过多功能天车将步骤S3中的加长打击头对破损熔池进行重复打击,扎成实体围堰;

S5、阴极钢棒切断:将步骤S3中的阳极母线重新与阳极导杆连接,通过气体切割装置对阴极钢棒进行切断处理;

S6、升压导电:提高设定电压,促进步骤S4中的扎实面壳化开,逐步降低扎其上阳极高度,促进阳极导电;

S7、低温和低过热度结壳:提高铝水平高度,控制较低温和低过热度生产,电解槽底部形成结壳层防护。

优选的,所述步骤S1中阴极破损处的阴极钢棒异常温度相较于正常处阴极钢棒温度升高50℃-70℃。

优选的,所述步骤S2中阴极棒冷却处理方式包括风冷降温和水冷降温。

优选的,所述步骤S3中加长打击头的长度可通过多功能天车打击至阴极炭块表面。

优选的,所述步骤S5中气体切割方式为乙炔气切割。

优选的,所述步骤S6中设定电压高于正常电解槽电压50-100mV。

优选的,所述步骤S7中铝水平高度提高2-3cm,低温生产温度不高于955℃。

与现有技术相比,本发明的有益效果是:

1、本发明中发现阴极钢棒温度异常上升时,无需在短时间内急迫探查出阴极破损洞,只需用破碎的小面壳块扎实对应阳极下的熔池,即可补住破损部位,成功防止铝水渗漏,处理时间较短,能在危急的铝水渗漏发生前成功解除险肇。

2、本发明中后期通过升压及低温和低过热度结壳处理控制调整恢复此破损处阴极的导电功能,继续维护电解槽平稳安全运行,可有效防止破损阴极再发生二次破损,可继续维持运行至正常停槽寿命。

附图说明

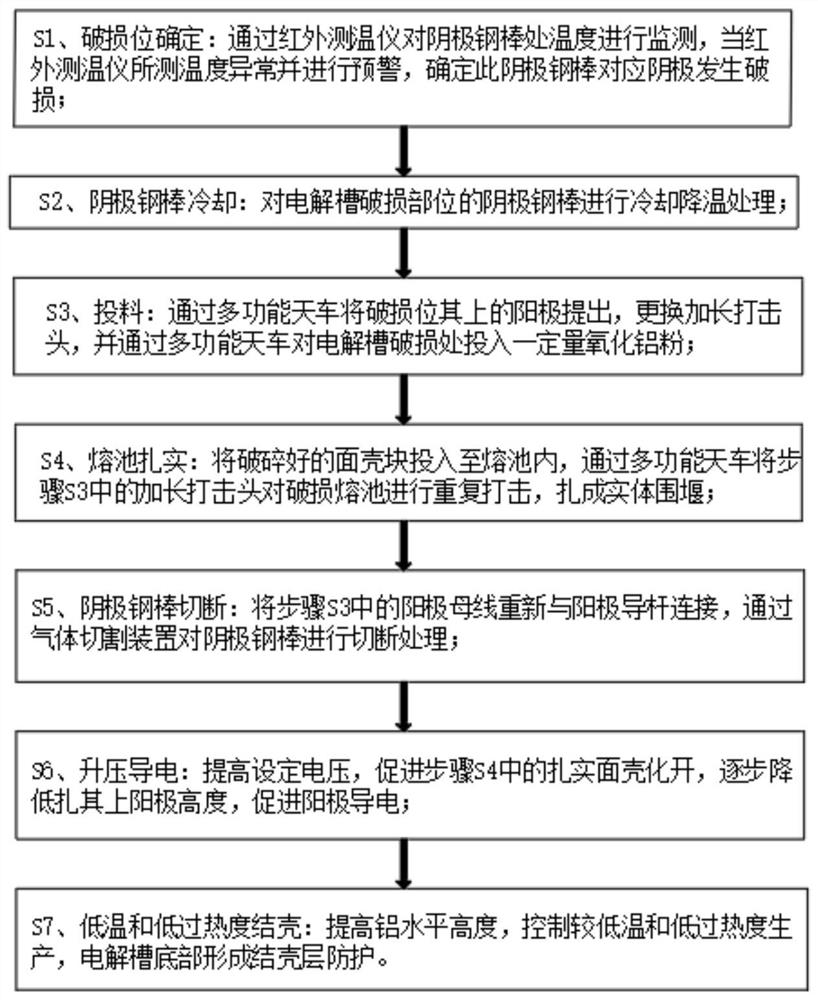

图1为本发明提出的一种铝电解槽底部阴极炭块破损的高效应急处理方法的流程示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

参照图1,一种铝电解槽底部阴极炭块破损的高效应急处理方法,包括以下步骤:

S1、破损位确定:通过红外测温仪对阴极钢棒处温度进行监测,当红外测温仪所测温度异常并进行预警,确定此阴极钢棒对应阴极发生破损;

步骤S1中阴极破损处的阴极钢棒异常温度相较于正常处阴极钢棒温度升高50℃-70℃,具体的,此处阴极钢棒对应阴极炭块发生破损时,熔体通过内衬接近阴极钢棒,此时阴极钢棒处温度升高,此时即可判断电解槽此处阴极炭块破损。

S2、阴极钢棒冷却:对电解槽破损部位的阴极钢棒进行冷却降温处理;

步骤S2中阴极钢棒冷却处理方式包括风冷降温和水冷降温,具体的,风冷降温和水冷降温可对阴极钢棒处进行强行冷却处理,从而使得其破损处铝水形成延缓流动或暂时凝固,延缓铝水渗出时间;其风冷方式可通过冷风管对阴极钢棒表面进行风冷吸热处理,水冷方式可优选湿润的拖把对阴极钢棒进行擦拭降温处理。

S3、投料:通过多功能天车将破损位其上的阳极提出,更换加长打击头,并通过多功能天车对电解槽破损处投入一定量氧化铝粉;

步骤S3中加长打击头的长度可通过多功能天车打击至阴极炭块表面,具体的,对反应熔池加入约50kg的氧化铝粉,氧化铝粉加入熔池内部,使得熔池内破损位处熔体流动性变差,使得熔体处于粘稠状态,从而再次延缓铝水渗出。

S4、熔池扎实:将破碎好的面壳块投入至熔池内,通过多功能天车将步骤S3中的加长打击头对破损熔池进行重复打击,扎成实体围堰;

具体的,用已破碎成约直径2cm面壳块不断扎实破损处的熔池,扎成实体围堰,隔阻熔体进入阴极破损位并堵塞表面的破损洞或裂缝,阴极底部应急破损处置已完毕。

S5、阴极钢棒切断:将步骤S3中的阳极母线重新与阳极导杆连接,通过气体切割装置对阴极钢棒进行切断处理;

步骤S5中气体切割方式为乙炔气切割,具体的,解除渗漏险肇后将此上阳极挂回阳极母线,此时此块阳极已接触不到熔体,被完全断开,已可以切割断开此阴极钢棒,防止此组钢棒过电致使对应已修补的阴极破损位再破损。

S6、升压导电:提高设定电压,促进步骤S4中的扎实面壳化开,逐步降低扎其上阳极高度,促进阳极导电;

步骤S6中设定电压高于正常电解槽电压50-100mV,具体的,通过对其设定电压的调节,随着扎实面壳块逐渐化开,逐渐降低其上的阳极高度,让其上的阳极逐渐导电,形成对阳极导电的修复处理。

S7、低温和低过热度结壳:提高铝水平高度,控制较低温和低过热度生产,电解槽底部形成结壳层防护。

步骤S7中铝水平高度提高2-3cm,保持低温生产,温度宜不高于955℃,具体的,低温生产,投入的氧化铝溶解性略下降,容易在阴极表面形成未溶氧化铝结壳层,形成对破损位的保护,并可有效避免阳极效应或减少阳极效应时间;通过增加铝水平高度以及低温生产 25-35天,此块破损阴极已能导电正常,完成对阴极处导电修复,对应阳极电流分布也已正常,阴极破损洞或裂缝已被细碎的面壳块扎实堵塞,其上被厚结壳层保护,已不易再发生破损,可维持运行至正常槽寿命。

工作原理:铝电解槽在进行生产处理时,通过红外测温仪对阴极棒处的温度进行实时监测,当阴极棒处的温度达到可确定阴极破损的温度后,红外测温仪即时进行预警处理,从而确定电解槽处阴极处发生破损,无需在短时间内急迫探查出阴极破损洞,立即用湿拖把和风管对破损位的阴极钢棒强行冷却,延缓铝水渗出时间,将阳极母线与阳极棒分离,通过多功能天车提出其上对应阳极棒,多功能天车的打击装置立即更换加长打击头,并用多功能天车在对应熔池下料50kg 的氧化铝粉,氧化铝粉加入熔体,破损位熔体流动性变差,促进熔体处于粘稠状态,然后将用已破碎成约直径2cm面壳块不断扎实破损处的熔池,扎成实体围堰,隔阻熔体进入阴极破损位并堵塞表面的破损洞或裂缝,至此,阴极底部应急破损处置完毕,整个过程只需1h左右,即可安全解除因阴极底部破损而铝水渗漏的险肇,解除险肇后将此上阳极挂回阳极母线,此时此块阳极已接触不到熔体,被完全断开,采用乙炔气气割割断此组阴极钢棒,有效防止此组钢棒过电致使对应已修补的阴极破损位再破损,对电解槽破损部位修复完成后,通过设置电解槽电压比日常平均槽电压提升约50-100mV,持续2-3日后,随着扎实面壳块逐渐化开,逐渐降低其上的阳极高度,让其上的阳极逐渐导电,通过提高铝水平较日常平均铝水平提升2-3cm),控制温度不高于955℃,有效避免阳极效应或减少阳极效应时间,持续25-35 日,此块破损阴极已能导电正常,对应阳极电流分布也已正常,阴极破损洞或裂缝已被细碎的面壳块扎实堵塞,其上形成未溶氧化铝结壳层,形成对破损位的保护,可有效防止破损阴极再发生二次破损,继续维持运行至正常停槽寿命,恢复此破损处阴极的导电功能,继续维护电解槽平稳安全运行。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种铝电解槽底部阴极炭块破损的高效应急处理方法

- 铝电解槽底部阴极炭块局部破损修复方法