适用纳米铁水处理填料的厌氧装置及其控制方法

文献发布时间:2023-06-19 19:14:59

技术领域

本发明涉及水处理技术领域,更具体地说,涉及一种适用纳米铁水处理填料的厌氧装置及其控制方法。

背景技术

目前,应用厌氧消化技术处理可降解有机污染物,通过处理污染物产生的甲烷被用作可再生能源的沼气,使之得到了广泛应用。研究发现,将纳米铁添加于厌氧生化系统中,是一种能够强化厌氧产甲烷的好方法。

纳米零价铁是指粒径在1~100nm之间的零价铁颗粒,具有较大的比表面积和表面能使其具有优越的吸附和高还原性,产生独特的表面效应和小尺寸效应可以提高反应性。正是由于纳米零价铁的独特优势,随之带来的“易团聚”、“易氧化”以及在水中降解污染物时容易产生氢氧化物和金属碳酸盐,附着在纳米零价铁表面使其钝化,导致纳米零价铁难以长期保持活性的问题。

另外,由于纳米零价铁的“核壳结构”,外壳主要由含氧化铁或者羟基铁组成,从而使纳米铁颗粒具有化学结合吸附功能,容易与废水中磷酸盐结合生成沉淀,沉积于反应器下层的颗粒污泥床,不但造成纳米零价铁损失和浪费,而且引起铁泥在厌氧系统中的累积产生化学污泥和生物毒性,抑制颗粒污泥的微生物活性,不利于厌氧反应器长期运转等应用问题。

现有专利,提高纳米零价铁利用率处理废水的装置及方法(公开号:CN103172151A)公开了一种通过下挡板和上挡板将装置依次分隔又相互连通形成反应区、缓冲区和沉淀区,反应区内设搅拌器,底部设排泥管,侧壁设进水管和加药管,上部设进气管和排气管;沉淀区内设斜板,斜板上方设三角堰、出水管,底部设循环管,用污泥循环泵将反应区和沉淀区连通。该专利通过纳米零价铁还原、吸附及加速铁离子共沉淀及污泥回用连续处理废水。

现有专利,一种污水厌氧水解酸化池(公开号:CN202658007U)公开了包括酸化池壳体、悬浮污泥床、污水提升泵、配水管系、出水管、和排泥管6的技术方案,用于解决改善污水可生化性与现有工艺布水不均和水流动力不足的技术方案。

现有专利,一种零价铁两相厌氧反应器(公开号:CN102120675A)公开了包括厌氧水解酸化反应器、进水泵、调节池、循环泵和厌氧产甲烷反应器的技术方案,该专利用于解决厌氧反应器启动困难易于酸化的缺陷,通过利用纳米零价铁填充层提高甲烷产量的提高。

通过对现有技术的分析,现行的厌氧处理装置无法对纳米铁水处理填料进行良好流转,长期投加纳米零价铁无法及时排出,导致厌氧颗粒污泥溶解性微生物产物中多糖与蛋白含量降低,产甲烷菌的活性受到一定的影响,现有的应用厌氧消化装置普遍存在沼气转化率低、稳定性差的问题,导致了厌氧消化设施的能源回收和经济效益并不明显。

发明内容

1.发明要解决的技术问题

本申请提供了一种适用纳米铁水处理填料的厌氧装置及其使用办法,能使纳米铁水处理填料有效流转,从而解决厌氧装置在处理有机污染物过程中,产生的污泥矿化与毒性、产甲烷能力弱的问题。

2.技术方案

为达到上述目的,本申请第一方面提供的技术方案为:

一种适用纳米铁水处理填料的厌氧装置,包括水解反应器和产甲烷反应器,水解反应器和产甲烷反应器通过水循环管和循环泵水相连通,气体输送连通管气相连通,还包括投料装置、填料输送管和隔离装置;

水解反应器内由上而下依次设置进水布水管、格栅A和格栅E,格栅A和格栅E之间设有推流器,格栅A能够开闭;

产甲烷反应器内由上而下依次设置投料装置、格栅C和布水管,产甲烷反应器底部连通排泥管;

投料装置用于填料投入产甲烷反应器内;

填料输送管用于将产甲烷反应器内填料输送至水解反应器;

隔离装置用于控制产甲烷反应器内的纳米铁水处理填料流动区域。

进一步的,填料输送管道连接水解反应器一端的水平高度低于连接产甲烷反应器(20)一端的水平高度。

进一步的,填料输送管与水平面的夹角为20~30度。

进一步的,隔离装置方案一:包括格栅B和污水回流管,格栅B设置在甲烷反应器内,格栅B位于格栅C上侧,污水回流管连接产甲烷反应器的一端的水平高度高于格栅B的水平高度,另一端连接水解反应器,格栅B和格栅C之间形成产甲烷反应区,投料装置将填料投入产甲烷反应区。

进一步的,隔离装置方案二:包括格栅B、导轨和拉绳线A,导轨设置于甲烷反应器内壁,位于格栅C上侧,格栅B通过拉绳线沿着导轨上下滑动,填料输送管连接产甲烷反应器一端,处于导轨的水平高度范围内。

进一步的,格栅A和格栅E之间形成填料粉碎区,格栅E截面形状为梯形,其梯形侧边与水解反应器内壁呈20~45度夹角。

进一步的,水解反应器内的进水布水管上侧设有格栅D,格栅A和格栅D之间形成水解反应区。

进一步的,格栅A、格栅C和格栅D的孔径为5-8毫米的网格板,格栅E的孔径为3-4毫米的网格板。

进一步的,布水管与水循环管连通,布水管设置的出水孔为上下交替排列,且出水孔的孔径沿进水方向逐渐缩小。

进一步的,布水管的出水孔出水方向与布水管的出水管道进水方向夹角由60度逐渐变为120度,出水孔的孔径为5~10毫米,出水孔的间距为20~100毫米。

进一步的,产甲烷反应器内设置三相分离器A、三相分离器B,三相分离器B水平高度高于污水回流管水平高度。

进一步的,水解反应器和甲烷反应器通过三相分离器气体输送管连通,三项分离器气体输送管与三相分离器A与三相分离器B的集气室连接。

进一步的,投料装置包括投料口、投料管道、浮球、拉绳线、滚轮和支架,投料口为漏斗状,与投料管道连接,拉绳线与浮球连接,拉绳线缠绕过滚轮后,从投料口引出,滚轮置于支架,支架固定于产甲烷反应器内。

进一步的,本申请中的纳米铁水处理填料包括:纳米零价铁、分散剂溶液、指示剂、凝胶体、轻质多孔海绵制备而成,所述纳米铁水处理填料为5~8mm方形和/或球形多孔颗粒、填料密度0.98~1.15g/cm

本申请的第二方面涉及一种纳米铁水处理填料的厌氧处理装置的控制方法,包括如下步骤:

第一步:投料,将纳米铁水处理填料通过投料装置投放于产甲烷反应器,调控循环泵,使产甲烷反应器水力上升流速维持正常运行,上升流速控制3~5m/h为宜,运行30~60天;

第二步:转料,产甲烷反应器内80%以上填料呈现紫色和或褐色时,调控循环泵,使水力上升流速达到10~20m/h,持续1~3h,使纳米铁水处理填料转移至水解反应器,填料转移后调控循环泵使水力上升流速恢复至1~3m/h,维持产甲烷反应器正常运行;

第三步:切料,水解反应器内80%以上填料呈现深紫色和或黑褐色时,调大推流器的转速,将纳米铁水处理填料进行切割,破碎填料穿过格栅E由循环泵输送至产甲烷反应器内;

第四步:排泥,颗粒污泥通过排泥管排除。

进一步的,第一步至第四步的产甲烷反应器运行控制参数:pH值6.5~7.8,容积负荷10~20kgCOD/(m3·d),温度20~35℃,第一步至第四步的水解反应器运行控制参数:pH值6.2~7.0,容积负荷2~3kgCOD/(m

3.有益效果

本申请实施例中提供的一种或多个技术方案,至少具有如下有益效果:

本发明的适用纳米铁水处理填料的厌氧装置,通过水循环管、循环泵和污水回流管实现水解反应器和产甲烷反应器的水相循环,通过填料输送管实现纳米铁水处理填料在水解反应器和产甲烷反应器的流转,通过水解反应器的水解反应区、填料粉碎区,产甲烷反应器内的甲烷反应区和颗粒污泥排放协同配合,实现对纳米铁水处理填料有效流转,提高纳米铁水处理填料的利用率,解决了纳米零价铁长期投放造成的生物毒性问题。

本发明的适用纳米铁水处理填料的厌氧装置控制方法,包括填料、转料、切料和排泥四个步骤,四个步骤保证了厌氧装置对纳米铁水处理填料的充分利用,不但有效解决长期投加纳米零价铁产生的污泥矿化和生物毒性问题,确保厌氧反应装置长期运行,而且厌氧装置还能够产生高品质的厌氧颗粒污泥,从而获得一定经济效益。

附图说明

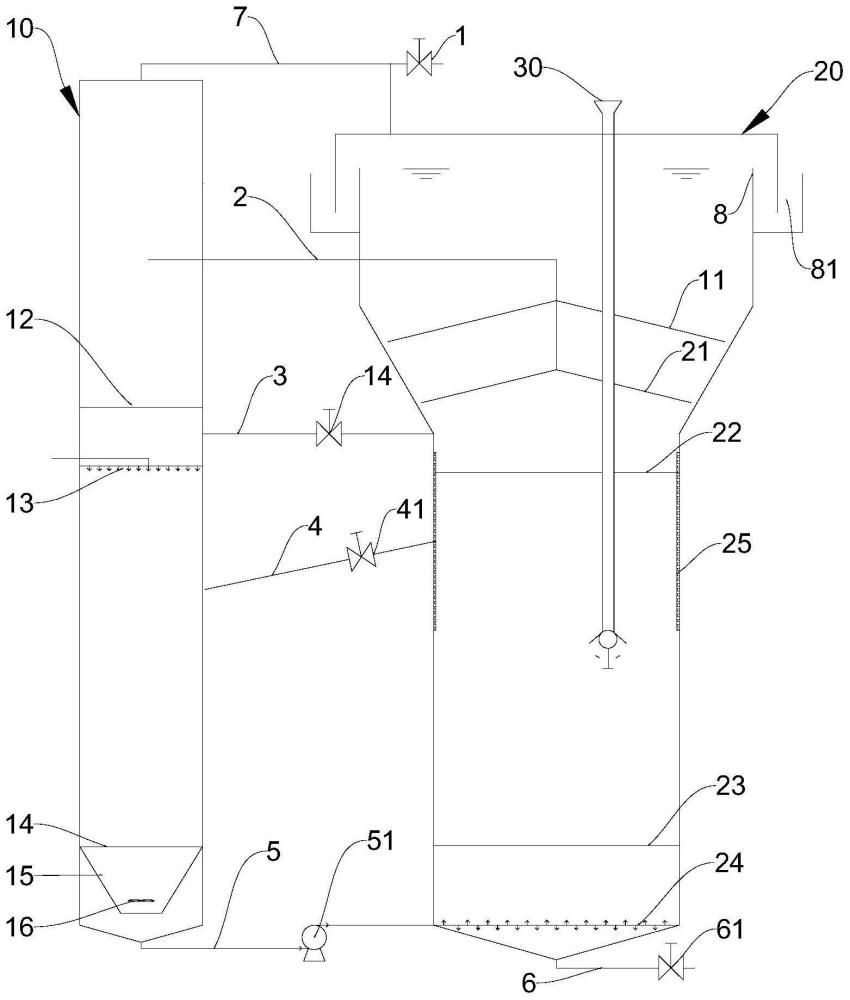

图1为本发明实施例的一种结构示意图;

图2为本发明实施例的一种布水管结构示意图;

图3为本发明实施例的一种进水布水管结构示意图;

图4为本发明实施例的一种投料装置结构示意图;

图5为本发明实施例的格栅A结构示意图;

图6为本发明格栅A的铰链的局部放大图;

图7为本发明格栅B带有拉绳线B的结构示意图;

图8为本发明实施例的一种纳米铁水处理填料的厌氧处理装置的控制方法流程图;

图9为本发明的实施例所用的一种纳米填料结构示意图;

图10为本发明的实施例所用的另一种纳米零价铁结构示意图。

示意图中的标号说明:

1、气体输送阀;2、三相分离器气体输送管;3、污水回流管;31、污水回流阀;4、填料输送管;41、输料阀;5、水循环管;51、循环泵;6、排泥管;61、排泥阀;7、气体输送连通管;8、出水堰;81、出水渠;

10、水解反应器;11、三相分离器A;12、格栅D;13、进水布水管;14、格栅A;141、穿孔板;142、铰链;143、拉绳线A;144、内壁滚轮;145、顶部滚轮;15、格栅E;16、推流器;

20、产甲烷反应器;21、三相分离器B;22、格栅B;221、拉绳线B;222、环扣;滑轮223;23、格栅C;24、布水管;241、出水孔;242、出水管道;25、导轨;

30、投料装置;301、投料口;302、投料管道;303、浮球;304、拉绳线;305、滚轮;306、支架。

具体实施方式

本说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”等用语,亦仅为便于叙述的明了,而非用以限定可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

本申请通过提供一种适用纳米铁水处理填料的厌氧处理装置及其使用办法。解决了现有厌氧消化技术处理污水装置对纳米零价利用率不足,厌氧装置内因纳米零价铁因长期投放,导致厌氧处理装置内的污泥矿化、生物毒性,导致的甲烷产量低的技术问题。本申请实施例中的技术方案为解决上述污泥矿化、生物毒性的技术问题,总体思路如下:

适用纳米铁水处理填料的厌氧处理装置(以下简称“厌氧处理装置”)通过投料装置将纳米铁水处理填料(以下简称“填料”)投入其产甲烷反应器20中,填料在产甲烷反应器20反应一段时间后,通过填料输送管4将填料输送至水解反应器10中继续反应一段时间后,将填料打碎,打碎的填料通过水循环管5和循环泵51再次转入产甲烷反应器20,被打碎的填料和污泥颗粒结合后,通过排泥管6将其排出。通过将填料在厌氧处理装置内的有效流转解决了厌氧处理装置因长期纳米零价投放导致生物毒性和污泥矿化的问题。

为了更好的理解上述技术方案,下面结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

实施例1

结合图1,本实施例的适用纳米铁水处理填料的厌氧装置,包括水解反应器10和产甲烷反应器20。水解反应器10和产甲烷反应器20通过三相分离器气体输送管2与气体输送连通管7实现气相连通,三相分离器气体输送管2第一端口连通三相分离器A11与三相分离器B21的集气室,第二端口伸入水解反应器10。气体输送连通管7为三通管道,第一端口连接水解反应器10顶部,第二端口连接产甲烷反应器20顶部,第三端口连接气体输送阀1,用于控制本实施例厌氧处理装置排气节奏。

水解反应器10和产甲烷反应器20通过循环泵51和水循环管5实现水相连通。水循环管5连通产甲烷反应器20、循环泵51和水解反应器10,水循环管5连接于产甲烷反应器20和水解反应器10的底部。设备运行时,通过循环泵51,能够实现水流在厌氧处理装置的循环。

水解反应器10由上而下依次设置进水布水管13、格栅A14和格栅E15,在格栅A14和格栅E15之间还设有推流器16。其中,格栅A和格栅E15之间形成填料粉碎区,格栅A和格栅E15的孔径小于进入水解反应器10内的填料的孔径。污水通过进水布水管13进入水解反应器10,进水布水管13进入水解反应器10内的部分设有均布的出水口,出水口方向竖直向下。

结合图5,格栅A是具有开闭功能的网格板。具体而言,格栅A包括两块半圆形状的穿孔141、铰链142、拉绳线A143、内壁滚轮144、顶部滚轮145,铰链142第一端固定在水解反应器10内壁,第二端固定在穿孔板141,所述穿孔板141的直边与拉绳线143连接,拉绳线143分别与内壁滚轮144、上方滚轮145连接,上方滚轮145设置在进水管13附近,经过顶部滚轮145的拉绳线A143在通过进水管13伸出水解反应器10外面。

产甲烷反应器20由上而下依次设置投料装置30、格栅C23和布水管24,布水管24直接连通水循环管5,产甲烷反应器20的底部连接有排泥管6,排泥管设有排泥阀61,布水管24沿出水管道242的方向设有上下交替的出水孔241,此设计,布水管24上侧出水孔241将产甲烷反应器20内的填料不断的冲起,不断的对布水管24下侧区域进行冲刷,能够解决本实施例厌氧反应装置的颗粒污泥层固化的问题,便于通过排泥阀61的开闭,定期排出厌氧处理装置内的污泥颗粒。

本实施例中的投料装置30优选为如下结构,包括投料口301、投料管道302、浮球303、拉绳线304、滚轮305和支架306,投料口301优选为漏斗状,与投料管道302连接,拉绳线304与浮球303连接,拉绳线304缠绕过滚轮305后,从投料口301引出,滚轮305设置于支架306,支架固定于产甲烷反应器20内。

使用时,通过拉绳线304可以使浮球303远离投料装置30的出料口,此时,填料能够落入甲烷强化反应器20,投料完成后,松开拉绳线304,浮球303在水的浮力作用下,堵住填料装置的出料口。采用浮球303的投料装置30能够加强本实施例的厌氧处理装置的安全性,一方面浮球303保证了产甲烷反应器良好的密封性,另一方面,如果采用在投料口301设置一个盖体,盖体将会在产生甲烷气体的压力下,拧开进行投料时容易崩开,对操作人员造成伤害,浮球303设置,很好的规避了这一问题。当然,设置在投料口301设置盖体,也能起到浮球的密封作用,但浮球的设计为优选的方案。

填料输送管4一端连接于水解反应器10,另一端连接甲烷反应20,用于将产甲烷反应器20内的填料输送到水解反应器10内,作为优选方案,填料输送管4道连接水解反应器10一端的水平高度低于连接产甲烷反应器10一端的水平高度,优选的填料输送管4与水平面夹角为20~30度。当需要将纳米铁水处理填料由产甲烷反应器转移到水解反应器时,开启填输料阀41,调整隔离装置,使隔离装置不在阻碍纳米铁水处理填料进入填料输送管4。由于填料输送管4存在一定的倾斜度,纳米铁水处理填料进入到填料输送管4后,在重力的作用下能够快速的滑落到水解反应器10,避免纳米铁水处理填料在填料输送管4内进行堆积。

本实施例的厌氧处理装置的隔离装置用于控制填料能否进入填料输送管道4。隔离装置的方案一:隔离装置包括格栅B22、和污水回流管3。格栅B22置于产甲烷反应器20内,优选的格栅B22和格栅C23相对平行,格栅B22位于格栅C23的上侧,格栅B22和格栅C23之间能够形成产甲烷反应区,产甲烷反应区用于容纳填料。在本方案中,污水回流管3一端连接于水解反应器10,另一端连接于甲烷反应器20,连接甲烷反应器20的一端高度高于格栅B22在产甲烷反应器20内的高度,优选的污水回流管3采用水平设置。本方案中投料装置30的末端伸入产甲烷反应区,填料直接被放置于产甲烷反应区,关闭填料输送阀41。污水通过水循环管5、循环泵51、污水回流管3实现厌氧处理装置的逆时针水循环,填料随着水循环移动,当填料被冲到格栅B22的位置时,被格栅B22拦住,从而使填料停留在产甲烷反应器20内。

在隔离装置方案一中,投料装置30的末端也可采取不伸入甲烷反应区,但此时,格栅B22应当能够开闭,投料装置30进行投料时,打开格栅B22,使填料能够落入产甲烷反应区,不会落在格栅B22的上方,待投料完成后,关闭格栅B22,使填料在产甲烷反应区内。此设计相对于投料装置直接伸入甲烷反应区相比,操作上更加的复杂,而且填料在转料过程中效率较低,因此,投料装置直接将填料投入甲烷反应区为更优的选择。

在隔离装置方案一中,污水回流管3的两个端口分别连接水解反应器10和产甲烷反应器20的中上部位置,污水回流管3设有污水回流阀31。通过调整循环泵51、污水回流阀31和输料阀41,用于控制产甲烷反应器20和水解反应器10的上升流速、容积负荷的数值。

隔离装置方案二:隔离装置包括格栅B22、导轨25和拉绳线B221。导轨25设置于在甲烷反应器20内壁,且导轨25位于格栅C23上侧,格栅B22在拉绳线B221的拉动下,沿着导轨25上下滑动。拉绳线B221一端连接格栅B22,与环扣222、滑轮223相连接,一端能够从投料装置30的投料管道302引出产甲烷反应器或者通过出水堰8和出水渠81处引出产甲烷反应器20。

格栅B22和和格栅C23之间形成产甲烷反应区,投料装置30末端伸入产甲烷反应区,将填料投入产甲烷反应区内。填料输送管4连接产甲烷反应器一端,处于格栅B的滑动范围内。工作时,将格栅B22顺着导轨25滑动到填料输送管4连接甲烷反应器20一端的下方,此时填料被置于在格栅B22和格栅C23之间发挥作用,无法穿过格栅B22,进入到填料输送管4。当填料需要进入填料输送管4时,将格栅B22滑动到将格栅B22滑到填料输送管22连接产甲烷反应器20一端的上方,此时,格栅B22不能够拦截填料,填料便能够进入填料输送管道4。

隔离装置方案三:在填料输送管4连接产甲烷反应器20的端口处或者填料输送管4内设置一个能够开闭的孔栅,所谓能够开闭的孔栅指的是,孔栅关闭时,孔栅覆盖填料输送管横截面,使填料无法通过填料输送管进入水解反应器20内。待需要填料进入水解反应器20内时,打开孔栅,便不会阻挡填料进入水解反应器10。

隔离装置的方案一相对于隔离装置方案二和三,虽然多了一条污水回流管3,但是在操作上更加的便捷,污水回流管3也能够替代填料输送管4,完成本实施例厌氧处理装置的水循环,使填料输送管4专用于填料输送,进一步的提高厌氧处理装置的效率。

本发明的适用纳米铁水处理填料的厌氧装置工作的一般流程为,污水通过进水布水管13进入水解反应器10,通过水循环管5、循环泵51、和污水回流管3实现污水在水解反应器10和产甲烷反应器20的内的循环。投料装置30将填料输送至产甲烷反应器20,填料在产甲烷反应器20初步工作一段时间后,经由填料输送管4道将填料输送至水解反应器10,填料在水解反应器10继续工作一段时间后,调大推流器的功率,将填料进行粉碎,粉碎后的填料通过水循环管5进入到产甲烷反应器20中,与污水中的污泥结合,变成污泥颗粒,并通过排泥管6道排除。经过本实施例的厌氧反应装置的污水能够通过甲烷反应器10上的出水堰8和出水渠81排出。

实施例2

本实施例的适用纳米铁水处理填料的厌氧装置是在实施例一的基础上进一步改进,水解反应器10内进水布水管13上侧设有格栅D12,格栅A14和格栅D12之间形成水解反应区,格栅A14和格栅E15之间形成填料粉碎区,对进入其中的填料进行粉碎,推流器16设置于填料粉碎区内,格栅A14能够开闭。所谓格栅A14开闭指的是,格栅关闭时,填料处于格栅A14的上方,无法落入填料粉碎区,格栅A14开启时,填料不在受格栅A14的阻挡,从而落入填料粉碎区。

产甲烷反应器20由上而下依次设置投料装置30、格栅B22、格栅C23、布水管24、导轨25,投料装置30的末端齐平或者低于格栅B22,格栅B22和格栅C23之间形成甲烷反应区,甲烷反应区用于容纳填料,微生物对有机污水进行产甲烷的反应。格栅C23下方形成颗粒污泥排放区。产甲烷反应器20的底部连接有排泥管6,排泥管6上设置有排泥阀61,本实施例中,当污泥累积到与格栅C23进行接触时,打开排泥阀61,将颗粒污泥排放区的污泥颗粒排出产甲烷反应器20。

本实施例中的格栅A14、格栅B22、格栅C23和格栅D12,优选为孔径为5-8毫米的网格板,格栅E15优选孔径为3-4毫米的网格板,网格板的材质可以为金属、塑料等材质。格栅A14通过铰链连接固定在水解反应器10内壁,也可以实现其开闭的功能。

与格栅A14连接的拉绳线处于松散状态时,格栅14处于关闭状态时,能够承托水解反应区的填料,待填料工作一段时间后,将该拉绳线拉紧将格栅A14开启,此时,填料能够快速落入格栅E15上,待填料全部落下后,关闭格栅A14,使填料落入格栅A14和格栅E之间,填料的密度与水密度接近,调大推流器16的转速,推流器16优选为变频待剪切功能的推流器16,更容易实现对填料的切割,待填料的尺寸小于格栅E15的孔径时,填料从孔径中漏出,经循环泵51输送至产甲烷反应器20。

本实施例中污水回流管3的连接关系是一端连接于水解强化反应区,一端连接格栅B22的上方,填料输送管4则连接于水解反应区和甲烷反应区,循环泵51通过管道连通填料粉碎区和布水管24。污水回流管3和填料输送管4的上分别设置与其配合的污水回流阀31和输料阀41,在厌氧处理装置水循环中,关闭输料阀41,开启污水回流阀31,能够使甲烷反应区的填料不能进入水解反应区。通过开启输料阀41,关闭污水回流阀31,能够使甲烷反应区的填料快速的进入水解应区。

投料装置30一端伸入甲烷强化反应区内,投料装置30的末端齐平或伸入填料输送管4与产甲烷反应器连接处的下方5-10公分,该长度能够使进入甲烷反应区的纳米铁水处理填料缓缓落下,散落在格栅C23上。纳米零价铁缓慢落下,一方面能够延长填料与污水的接触时间;另一方面,也能够避免填料过于集中的散落在格栅C23的上表面小部分区域,而能够使填料均布于格栅C23上表面,也有利于与布水管24的配合,增大了填料与污水的接触面积。

实施例3

本实施例的适用纳米铁水处理填料的厌氧装置,格栅E15的横截面形状为梯形,其梯形侧边与水解反应器10内壁呈20-45度夹角。填料落入填料粉碎区后,填料粉碎区内设置有推流器16,通过调大推流器16功率,将填料进行粉碎,处于粉碎时的填料在填料粉碎区内是扬起状态,而处于扬起状态填料能够从格栅E15的梯形侧边扬出,梯形侧边与水解反应器10内壁呈20~45度夹角,填料从两侧扬出的面积增大,提高了粉碎后的填料落出格栅E15的效率。

实施例4

本实施例的适用纳米铁水处理填料的厌氧装置,布水管24通过水循环管5连通循环泵51,布水管24设置的出水孔241为上下交替排列,且出水孔241的孔径沿进水方向逐渐缩小。因为布水管24设有多个上下交替排列的出水孔241,距离水循环管5越近的出水孔241处的水流压力就会越大,相反,距离水循环管5越远的出水孔241处的水流压力就会越小。如果在布水管24上设置大小相同的出水孔241,会导致距离循环管越近的出水孔241流出的水流速快,距离远的流速慢,会降低填料在甲烷强化反应区的效率。

在相同的水压下,出水孔241的孔径越大,孔径出水的高度越低,相反,孔径越小,孔径出水高度越高。出水孔241的孔径沿进水方向逐渐缩小的设计,能够保证在布水管24的出水孔241出水高度基本相同,有利于提高填料在甲烷区的反应效率。本实施例的出水孔241的间距优选为20~100毫米,出水孔241的孔径优选为5~10毫米。

本实施例的布水管24的出水孔241的出水方向与布水管24进水方向夹角由60度逐渐变为120度,此种设计,能够使出水孔241具有不同的出水方向,布水管24中间位置出水方向基本与布水管24的布水管道相互垂直,出水方向基本竖直向上。两侧的出水孔241出水方向具有一定的倾斜角度,从而可以使出水孔241出水覆盖更大的范围,有利于提高填料的利用效率。

实施例5

本实施例提供上述实施例适用纳米铁水处理填料的厌氧装置的控制方法包括如下步骤:

第一步:投料,将纳米铁水处理填料通过投料装置30投放于产甲烷反应器20,调控循环泵51,使产甲烷反应器20水力上升流速维持正常运行,上升流速控制3~5m/h为宜,运行30~60天。根据所采用隔离装置的不同方案,采用隔离装置采用方案一时,通过调控循环泵51,关闭输料阀41,开启污水回流阀14,使填料在产甲烷反应器20内进行工作,使其无法进入到水解反应器10。而采用隔离装置的方案二或三时,输料阀41始终开启,通过调整格栅B22的高度,使其低于填料输送管4连接产甲烷反应器20一端的高度,或者关闭孔栅,来控制纳米铁水处理填料在产甲烷反应器20内工作。

第二步:转料,产甲烷反应器20内80%以上填料呈现紫色和或褐色时,调控循环泵51,使水力上升流速达到10~20m/h,持续1~3h,使填料转移至水解反应器10,填料转移后调控循环泵51使水力上升流速恢复至1~3m/h,维持产甲烷反应器20正常运行。

采用隔离装置采用方案一时,关闭污水回流阀31,开启输料阀41,使水力上升流速达到10~20m/h,持续1~3h,使填料转移至水解反应器10,填料转移后,关闭输料阀41,开启污水回流阀31,维持产甲烷反应器20正常运行;而采用隔离装置的方案二或三时,输料阀41始终开启,通过调整格栅B22的高度,使其高于填料输送管4连接产甲烷反应器20一端的高度,或者开启孔栅,使填料转移至水解反应器10,纳米铁水处理填料转移后,调整格栅B22的高度,使其低于填料输送管4连接产甲烷反应器20一端的高度,或者关闭孔栅。

第三步:切料,观察水解反应区的填料颜色变化情况,80%以上填料呈现深紫色和或黑褐色时,开启格栅A14,关闭推流器16,静置5~10min,填料进入格栅E15内,关闭格栅A14,调大推流器16的转速,将进入格栅E15内填料进行切割,破碎的碎填料穿过格栅E15由循环泵51输送至产甲烷反应器20内。

第四步:排泥,观察颗粒污泥区增加至格栅C23处,打开排泥阀61,排出10%~30%污泥颗粒区体积的颗粒污泥。

本实施例中的产甲烷强化反应器20其他运行控制参数:pH值6.5~7.8,优选6.8~7.2,容积负荷10~20kgCOD/(m

本实施例中的水解强化反应器10其他运行控制参数:pH值6.2~7.0,优选6.3~6.6,容积负荷2~3kgCOD/(m

实施例6

本实施例提供一种厌氧装置使用的纳米铁水处理填料及其制造方法,本实施例的纳米铁水处理填料配合上述实施例的适用纳米铁水处理填料的厌氧装置及装置调控方法,将会更加有效的解决厌氧处理装置在处理有机污染物过程中,产生的污泥矿化与毒性、产甲烷能力弱的问题。

本实施例涉及复合纳米铁水处理填料的制造方法,该填料制造方法包括步骤S10-S40:

S10制备纳米零价铁浊液:将一定重量的纳米零价铁,加入分散剂溶液中,搅拌后得到分散均匀的纳米零价铁浊液。纳米零价铁属于能够从市场购买获得的常规产品,分散剂溶液包括水、淀粉、糊精、乙酰丙酮和抗坏血酸。其中,分散剂构成重量成分占比优选为:水85~95份、淀粉3~8份、糊精0.5~1份、乙酰丙酮1~5份、抗坏血酸0.5~1份构成。

S20制备凝胶状物质:将聚乙烯醇、海藻酸钠、羧甲基纤维素、乙二胺四乙酸、EPS-微生物菌剂加入水中搅拌至均匀糊状体,形成凝胶状物质。聚乙烯醇、海藻酸钠、羧甲基纤维素和乙二胺四乙酸均可以从市场购买获得,形成凝胶状物质重量成分占比优选为聚乙烯醇10~20份、海藻酸钠5~10份、羧甲基纤维素4~8份、EDTA6~12份和EPS-微生物菌剂50~75份。其中,EPS-微生物菌剂由EPS和微生物菌液按照重量比1:50组成,微生物菌液菌落数1×10

S30:将步骤S10制备的纳米零价铁浊液加入步骤S20制备的凝胶状物质,充分搅拌均匀后,形成包含纳米零价铁浊液的凝胶状物质,加入轻质多空孔的海绵材料,通过挤压在松开的方式,使包含纳米零价铁浊液的凝胶状物质吸附在海绵上。多孔海绵材料外观为球体、长方体、正方体、棱柱体等,优选为正方体和球体,也能够同时加入正方体和球体颗粒。多孔海绵材料的孔径优选为20~30PPI,正方体颗粒边长、球体直径优选为8~10mm,密度为0.5~0.7g/cm

S40:吸附后的海绵材料加入到含2%~3%氯化钙的饱和硼酸溶液中硬化、交联10~20h制备成纳米铁水处理填料。

上述S10至S40步骤中,向在制备分散剂溶液、纳米零价铁浊液、凝胶物质的过程中均不断通入氮气进行保护,而且在配制分散剂溶液、纳米零价铁浊液过程中使用的水溶剂前均需用氮气吹脱除去水中的溶解氧。

本实施例的复合纳米零价铁制造方法,以S10步骤中纳米铁浊液中的纳米零价铁作为复合材料主体,其中淀粉、糊精作为纳米铁分散剂,使纳米铁均匀分散。由于纳米零价铁还原性强、稳定性较差,不利于存储,抗坏血酸以及分散剂作为纳米铁保护剂,使其在制备过程中不被氧化。乙酰丙酮作为复合材料损耗指示剂,随着纳米零价铁复合材料的长期使用,材料色度逐渐加深,以此评价材料进入下一系统进行再次利用。

以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。