一种分层挤出成形增材制造同步微铣削成形复杂成形件的方法

文献发布时间:2023-06-19 19:18:24

技术领域

本发明属于增材制造技术领域,更具体地,涉及一种分层挤出成形增材制造同步微铣削成形复杂成形件的方法,能够得到高表面质量的复杂成形件(如,铸型或型芯)。

背景技术

分层挤出成形增材制造技术是一种基于浆料挤出的新型快速成形方法,与选择性激光烧结、微喷粘接等常用快速成形技术相比,分层挤出成形型/芯能够在常温、无需激光加热的条件下成形复杂型/芯,具有设备成本低、材料体系绿色环保等突出优点,拓宽了快速成型技术在铸造领域的应用。但是其缺点也是明显的:分层挤出成形的铸型或型芯由于层间台阶导致浇注的铸件表面质量差。为优化表面质量,现有技术中也有相关现有技术通过涂覆涂料来优化表面,但是对于复杂内腔结构的铸型,打印后难以在内腔涂覆涂料,难以解决层间台阶的问题。

鉴于此,现有技术基于分层挤出成形增材制造,往往需要寻找新的方法来解决层间台阶导致铸型内腔或型芯外表面粗糙的典型问题。

发明内容

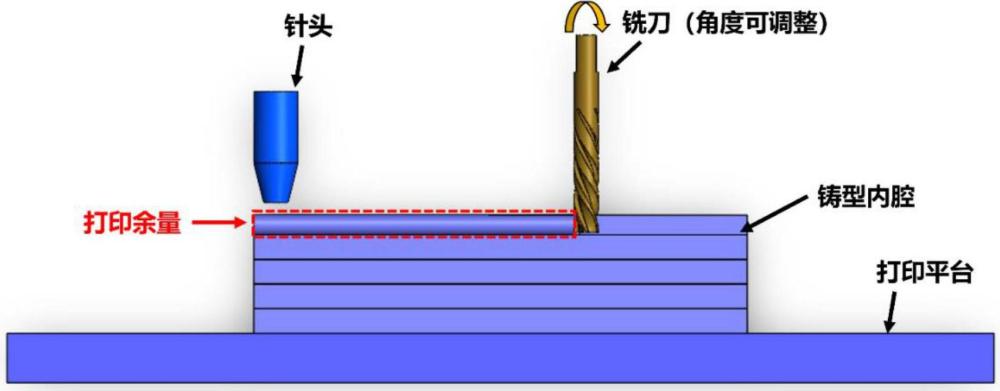

针对现有技术的以上缺陷或改进需求,本发明的目的在于提供一种分层挤出成形增材制造同步微铣削成形复杂成形件的方法,其中通过在分层挤出成形过程中实施同步微铣削,同步切除逐层打印形成的层间台阶(打印余量),有效提高了成形件的表面质量,可实现高表面质量复杂铸型或型芯等成形件的成形。以铸型或型芯的成形为例,本发明可有效解决复杂铸型或型芯分层挤出成形后存在打印层间台阶等凹凸不平之处,严重影响铸件精度的难题,能够实现高质量型/芯快速制造,达到节约能源和绿色短流程铸造的目的。

为实现上述目的,按照本发明提供了一种分层挤出成形增材制造同步微铣削成形成形件的方法,其特征在于,包括以下步骤:

(1)准备分层挤出成形用浆料;同时准备分层挤出成形用3D打印装置,该3D打印装置的成形腔中除了设置有打印针头外,还设置有铣刀;

(2)将浆料输送至所述3d打印装置,利用针头挤出浆料,打印形成多层生坯层,其中,每一层打印均包含有打印余量;当新形成的多层生坯层的层数达到预先设定的目标层数时,中断针头的3D打印,然后利用铣刀铣削掉这些生坯层的打印余量,得到表面优化后的生坯层;

(3)恢复针头的3D打印,并重复步骤(2)直到完成全部生坯的分层挤出成形,得到表面优化后的整体生坯;

(4)将得到的生坯固化,清除表面毛刺,即可得到成形件。

作为本发明的进一步优选,所述步骤(2)中:

针头在每打印完一层后,将返回起预先设置的始打印位置,这一针头回程过程与铣刀互不干涉;并且,所述中断针头的3D打印,是在针头已返回至起始打印位置后再中断的;

铣刀在完成铣削后,也将返回预先设置的起始位置,这一铣刀回程过程与针头互不干涉。

作为本发明的进一步优选,所述3D打印装置中,所述铣刀与所述针头同时受控于打印步进系统。

作为本发明的进一步优选,所述步骤(2)中,在针头的3D打印过程中,所述铣刀同步跟随针头行进,但不进行铣削、且与针头互不干涉。

作为本发明的进一步优选,所述铣刀为可调工作角度的直径为50mm~0.1mm的直角立铣刀。

作为本发明的进一步优选,所述步骤(2)中,所述预先设定的目标层数具体为2~5层。

作为本发明的进一步优选,所述成形件为铸型或型芯;

相应的,铣刀加工部位为含有打印余量的铸型内腔或型芯外表面。

通过本发明所构思的以上技术方案,与现有技术相比,本发明利用分层挤出成形增材制造同步微铣削,以复杂铸型和型芯的分层挤出成形为例,通过在分层挤出成形过程中实施同步微铣削,根据铸型内腔或型芯外形结构,利用可调工作角度的微型直角立铣刀等铣削刀具同步切除逐层打印形成的层间台阶,同步微铣削是作用于已打印的多层生坯层(如,2-5层生坯层),如此重复挤出针头的3D打印和铣刀铣削,利用两者的配合,直至铸型或型芯生坯整体打印完成。

本发明针对现有的分层挤出成形工艺,成型对象可以是砂型或者陶瓷型,无需激光加热。本发明中通过在生坯的3D打印挤出成形中引入同步微铣削、最后再固化生坯;以成形件为铸型或型芯为例,本发明方法能够利用铣刀,按照程序预设铣削路径清理打印余量(层间台阶),提高铸型内腔或型芯外表面(与金属液直接接触的轮廓)的表面质量,切割精度高,且铣削加工也不会破坏目标成型对象(举个反例来对比说明的话,激光也是常用的一种切割手段,但激光却并不适用,这是因为在分层挤出成形工艺中铸型和型芯并未烧结,在激光切割的过程中产热极高,会造成铸型和型芯的收缩和变形,同时铸型、型芯在激光加热的过程中会导致其变形裂解,造成破坏)。本发明方法适用于各种铣刀,与常规铣削加工相似,根据铸件大小,铣刀的直径也可以灵活调整,例如,对于大型复杂铸件,使用的铣削刀可以是直径25mm的立式铣刀,而针对较小的铸型,则可以使用更小的铣刀(铣刀直径例如可以为1mm甚至更小)。并且,在针头3D打印过程中,铣刀可跟随挤出针头行进,如此在打印过程中伴随铣刀铣削加工,尤其适用于复杂铸型内腔的成形。

本发明方法尤其适用于成形精密、形状复杂零件的铸型。不同于现有技术中采用填充物对内腔进行造型的现有技术(如,CN109622972A等),本发明方法不需要提前准备造型内腔,并且,本发明采用同步铣削的方式对零件内腔进行高精度造型,降低了零件成形的工序,节约成本,同时也避免了复杂铸型成形后填充物消解、影响最终零件生产质量的难题。

铣削作为一种常见的零件后处理或者加工美化工艺,现有技术中也有研究人员将铣削应用于分层挤出得到的成形件(即,在分层挤出加工完成零件后再进行铣削工序;如,CN110508818A等),受铣削工艺自身的限制,这些现有技术往往只适用于简单零件、简单外形、简单内腔等零件。而本发明通过在分层挤出3D打印过程中引入同步微铣削,可适用于成形复杂形状铸型或型芯(当然,本发明对成形简单外形、简单内腔的零件也同样适用)。

以后文实施例为例,基于本发明方法,经微铣削后铸型内壁的表面粗糙度可达Ra8.447μm,表面质量非常高。本发明尤其适用于对高表面质量铸型和型芯的增材制造,适用于小批量、多品种、大中小型复杂铸型和型芯短流程快速制造。

综上,本发明通过施加同步铣削的方式直接成型具有复杂结构的铸型或型芯,利用微铣削同步去除分层挤出成形带来的层间台阶,提高表面光洁度至Ra 8.447μm。本技术解决了传统分层挤出成形增材制造技术打印型/芯表面质量差的问题,提高了分层挤出成形增材制造产品的表面精度,降低了后处理成本,提高了生产效率,可用于复杂结构高表面精度铸型或型芯的短流程快速制造。

附图说明

图1是本发明分层挤出成形增材制造同步微铣削打印复杂高表面质量铸型或型芯的示意图。

图2是实施例得到的经同步微铣削分层挤出成形增材制造的宏观表面和铸型内腔微观结构图;铸型内腔微观结构图右下角的标尺代表1000μm。

图3是对比例得到的未经同步微铣削分层挤出成形增材制造的宏观表面和铸型内腔微观结构;铸型内腔微观结构图中右下角的标尺代表1000μm。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

本发明中的分层挤出成形同步微铣削成形复杂铸型或型芯的方法,是在分层挤出成形过程中引入同步微铣削,原材料准备可根据实际需要,直接参照分层挤出成形的相关现有技术进行;打印准备及打印过程中,除了铣削、涉及铣刀的过程外,其他涉及分层挤出工艺(如,涉及针头)的打印过程也可以直接参照分层挤出成形的相关现有技术进行设置;而铣削主要是为了微铣削掉分层挤出打印过程中的打印余量,铣刀可直接作用在垂直于打印平台的多层生坯层侧面,因此,铣刀路径等铣削参数也均可以相应的进行设置,将铣刀与针头一起交由计算机、步进系统进行控制。例如,基于本发明,以成形砂型(芯)为例,可包括以下步骤:

步骤1:原材料准备,所述准备过程包括:

S1:选用100-2000目的型(芯)砂(氧化硅、氧化铝、氧化锆等)以及粘结剂以质量比(80-85):(20-15)混合均匀,所述粘结剂为聚乙烯吡咯烷酮:去离子水(无水乙醇)或其它适用于不同型砂的混合物,其质量比为(9-15):(91-85);

S2:向搅拌均匀的由型(芯)砂和粘结剂组成的浆料滴入适量消泡剂和分散剂并继续搅拌,消泡剂和分散剂的质量均为浆料总质量的1-3%,所述消泡剂为正辛醇溶液,分散剂为冰醋酸;消泡剂和分散剂的添加质量均可以为浆料质量的1-3%;

S3:将型(芯)砂、粘结剂、消泡剂、分散剂等充分混合均匀,制成浆料;

步骤2:打印准备,所述准备过程包括:

S1:将浆料填装进料筒,放入料筒帽,旋紧连接口;

S2:打开驱动开关,调节驱动力,使得浆料可以按照需要的流速流畅挤出;

S3:打开连接电脑,导入待打印铸型或型芯的三维模型数据,据此设置打印参数和铣削参数;

S4:调整针头、铣刀高度以及起始打印位置;所述铣刀与打印针头同时受控于步进系统;

步骤3:打印进程,所述打印进程包括:

S1:清理,所述清理过程目的在于保证打印环境无污染,

S2:回零,所述回零目的在于设备调整到程序运行起始点,使得针头可以从起始打印位置开始铸型或型芯打印,铣刀回零位置与针头互不干涉;

S3:打印,所述打印过程开始时,针头按照程序预设路径从针头口处挤出浆料沉积到打印平台上逐层打印;

S4:铣削,所述铣削进程在打印进行到一定程度后开始,此时铸型内腔或型芯外表面(与金属液直接接触的轮廓)完成打印2-5层并已形成一定强度(之所以会存在一定强度,这由于挤出成型打印往往伴随着加热,生坯层已逐渐发生固化,具有一定强度),铣刀按照程序预设铣削路径清理打印余量(层间台阶),提高铸型内腔或型芯外表面的表面质量,增加铸型内腔或型芯外表面的表面精度;

S5:回程,所述回程包含针头回程和铣刀回程,所述针头回程为针头打印完每一层之后返回起始打印位置,针头回程与铣刀互不干涉;所述铣刀回程为铣刀完成铸型或型芯内腔铣削后返回起始位置,铣刀回程与针头互不干涉;

S6:逐层打印,所述逐层打印为,针头和铣刀重复完成S3—S5的过程,直至铸型或型芯打印完成;

S7:铸型或型芯处理,用毛刷清洁铸型或型芯表面的粉刺。

以下为具体实施例:

实施例:

一种分层挤出成形同步微铣削成形氧化铝铸型的方法,其特征在于,所述成形方法包括以下步骤:

步骤1:选用800目的氧化铝粉末164g、粘结剂36g、正辛醇消泡剂3g以及冰醋酸分散剂3g充分搅拌均匀成浆料,所述粘结剂为聚乙烯吡咯烷酮:无水乙醇混合物,其质量比为10:90;

步骤2:料筒内填充浆料,并放入料筒帽,旋紧连接口,打开驱动开关,调节驱动力,使得浆料可以按照需要的流速流畅挤出;

步骤3:打开连接电脑,导入待打印铸型或型芯的三维模型数据,据此设置打印参数和铣削参数,调整针头、铣刀高度以及起始打印位置;所述铣刀与打印针头同时受控于步进系统;

步骤4:打印装置设置回零,针头按照程序预设路径从针头口处挤出浆料沉积到打印平台上逐层打印;

步骤5:当打印完成2-5层并已形成一定强度后,铣刀按照程序预设铣削路径清理打印余量;

步骤6:完成一次铸型内腔造型后,铣刀回程,针头继续打印为下一次铣刀铣削造型做准备,重复打印—铣削过程直至铸型成形完毕;

步骤7:将打印完毕固化的铸型,用毛刷清扫其表面的粉刺;

结果分析

采用超景深三维显微镜观察打印经同步微铣削分层挤出成形砂型内腔表面,JD520粗糙度仪检测铸型内腔粗糙度为Ra 8.447μm。

对比例:

传统分层挤出成形复杂氧化铝铸型的方法,包括以下步骤:

步骤1:选用800目的氧化铝粉末164g、粘结剂36g、正辛醇消泡剂3g以及冰醋酸分散剂3g充分搅拌均匀成浆料,所述粘结剂为聚乙烯吡咯烷酮:无水乙醇混合物,其质量比为10:90;

步骤2:料筒内填充浆料,并放入料筒帽,旋紧连接口,打开驱动开关,调节驱动力,使得浆料可以按照需要的流速流畅挤出;

步骤3:打开连接电脑,导入待打印铸型的三维模型数据,据此设置打印参数,调整针头高度以及起始打印位置;所述打印针头受控于步进系统;

步骤4:打印装置设置回零,针头按照程序预设路径从针头口处挤出浆料沉积到打印平台上逐层打印,直至打印完成程序停止;

步骤5:将打印完毕固化的铸型,用毛刷清洁其表面的粉刺;

结果分析

采用超景深三维显微镜观察打印分层挤出成形铸型内腔表面,JD520粗糙度仪检测铸型内腔粗糙度为Ra 40.115μm。

综合对比实施例和对比例发现,同步微铣削的实施使得传统分层挤出成形复杂铸型或型芯的表面光洁度显著提高。

上述实施例仅为示例,例如,除了用于成形复杂铸型或型芯外,本发明方法也适用于传统分层挤出成形能够成形的其他组件(如复杂型壳、型芯以及砂型),根据实际需求,可灵活替换原材料型(芯)砂以及粘结剂,另外,本发明分层挤出成形同步微铣削成形得到的部分型壳、型芯,后续还可加入烧结工序使得型壳、型芯的强度显著提高以满足特殊合金浇注的需要。

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。