一种超临界二氧化碳锅炉炉膛向火侧壁温在线监测方法

文献发布时间:2023-06-19 18:30:43

技术领域

本发明涉及一种超临界二氧化碳锅炉炉膛向火侧壁温在线监测方法,属于锅炉技术领域。

背景技术

常规蒸汽锅炉由于水冷壁工质温度低、且工质处于液相,冷却效果强,对水冷壁金属壁温测量的需求不够迫切,因此炉膛壁面温度测量一直没有能够实现。以超临界二氧化碳为工质的布雷顿循环具有广阔的发展前景,未来能够应用于航空航天、发电等诸多行业。超临界二氧化碳锅炉的炉膛膜式壁作为锅炉首要设计难点获得大量关注,计算表明炉膛冷却壁的金属壁面温度明显高于目前水蒸气锅炉,非常接近于金属允许使用温度,因此能够准确判断金属壁温对确保超临界二氧化碳锅炉运行安全性非常重要。

锅炉炉膛壁面温度一直是一个难题,通常有三种方案:一是测量向火侧管壁温度,在炉内向火侧管壁上安装热电偶测量端,这种测量方法可真实反映向火侧管壁温度,但是热电偶始终处于炉内高温辐射、磨损和腐蚀等恶劣条件的影响,使用寿命很短;二是膜式壁横向开孔测量向火侧壁温方法,数据测量准确,寿命较长,当对受热面管子强度有一定影响;三是测量的是背火侧管外壁温度,并非向火侧管壁温度,必须经过理论计算才能推算出向火面管壁温度。三种方法当中以测量背火侧管壁温度方法对锅炉原有设备影响最小,且寿命长,还缺乏理论支持和方案。

因此,亟需提出一种超临界二氧化碳锅炉炉膛向火侧壁温在线监测方法,以解决上述技术问题。

发明内容

本发明研发目的是为了提供一种超临界二氧化碳锅炉炉膛膜式壁在线监测方法,保证超临界二氧化碳锅炉安全运行,在下文中给出了关于本发明的简要概述,以便提供关于本发明的某些方面的基本理解。应当理解,这个概述并不是关于本发明的穷举性概述。它并不是意图确定本发明的关键或重要部分,也不是意图限定本发明的范围。

本发明的技术方案:

一种超临界二氧化碳锅炉炉膛向火侧壁温在线监测方法,包括:

步骤1,对膜式壁结构进行二维稳态导热计算,求解管壁与管内流体温差关系;

步骤2,通过管路流量分配计算求解管内换热系数α;

将锅炉膜式壁的并联管束划分为并联在锅炉炉膛进出口的m个回路,每个回路中由若干根结构相近受热相同的管子构成,每个回路中由n个管段串联而成,根据流量与压降关系及质量连续方程得出:

式中:i=1,2,…,m;j=1,2,…,n;G

p

由公式(1)求解得到流量分布

式中:Pr

步骤3,利用热平衡求解管内二氧化碳温度及管外热负荷。

进一步地,所述步骤1包括:

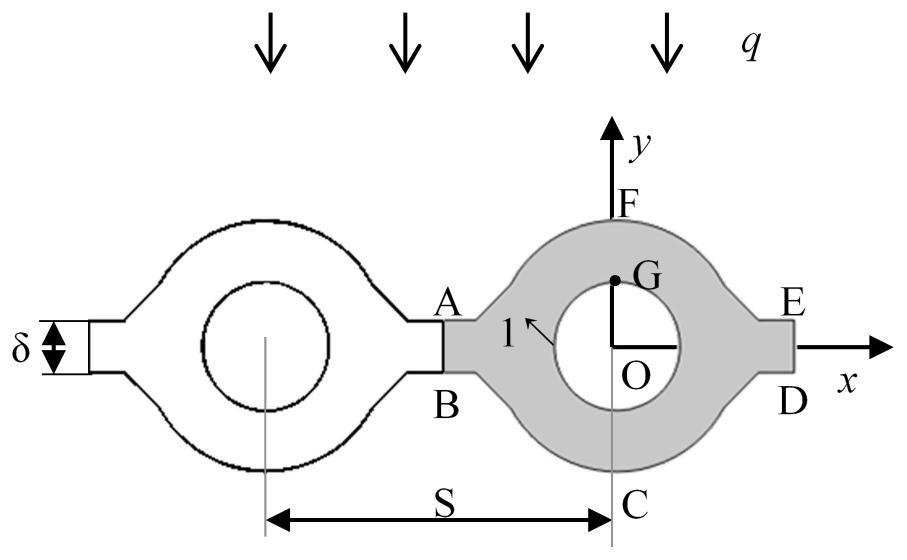

根据膜式壁结构截距s、管子规格和扁钢厚度δ,通过有限元数值计算拟合出以管内流体平均温度t

式中:a

进一步地,所述步骤3包括:

膜式冷却壁向火侧受到炉膛火焰辐射,背火侧每隔一段距离l

G

式中:t

对于回路第2段(j≥2)以后各管段仍有下列关系

G

同理可得:

式中:C

根据公式(6)-(10)按顺序求取各管段处热负荷q

本发明具有以下有益效果:

1.本发明通过对背火侧壁温及炉膛膜式壁流量、温度、压力等参数测量间接实现向火面壁温实时监测;

2.本发明以已知的膜式壁结构为基础,提取出该结构固有热边界条件(外壁热负荷、内壁对流换热)对金属结构温差关系,从锅炉工质侧压力、温度提取出受热面对流换热系数,从背火侧壁温测点出提取了壁温信息,将上述得到的温差、对流换热系数关系结合热平衡方程直接完成炉膛壁温在线求解、避免了直接测量壁温带来的热电偶寿命短和对膜式壁强度影响,基于背火侧金属温度测点获取向火侧金属壁温提供了一种有效方法,能够为超临界二氧化碳锅炉安全运行提供保障。

附图说明

图1是本发明一种超临界二氧化碳锅炉炉膛向火侧壁温在线监测方法的具体实施方式一中膜式壁结构的结构示意图;

图2是本发明一种超临界二氧化碳锅炉炉膛向火侧壁温在线监测方法的具体实施方式一中背火侧的壁温测点的分布示意图;

图3是本发明一种超临界二氧化碳锅炉炉膛向火侧壁温在线监测方法的流程图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明了,下面通过附图中示出的具体实施例来描述本发明。但是应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

本发明所提到的连接分为固定连接和可拆卸连接,所述固定连接(即为不可拆卸连接)包括但不限于折边连接、铆钉连接、粘结连接和焊接连接等常规固定连接方式,所述可拆卸连接包括但不限于螺纹连接、卡扣连接、销钉连接和铰链连接等常规拆卸方式,未明确限定具体连接方式时,默认为总能在现有连接方式中找到至少一种连接方式能够实现该功能,本领域技术人员可根据需要自行选择。例如:固定连接选择焊接连接,可拆卸连接选择铰链连接。

具体实施方式一:结合图1-图3说明本实施方式,本实施方式是基于背火侧壁温、膜式壁结构参数、膜式壁流量及运行参数实现向火侧壁温间接测量,与机组性能监视系统相配套,在线计算出膜式壁壁温值,使用的锅炉为某发电功率为5MWe超临界二氧化碳锅炉采用L型布置、单炉膛膜式壁结构、一次中间再热、低NO

步骤1,对膜式壁结构进行二维稳态导热计算,求解管壁与管内流体温差关系;

忽略管壁轴向导热计算,对鳍片管横截面进行二维稳态金属导热计算,即为对膜式壁结构进行二维稳态导热计算,向火侧

式中a

步骤2,通过管路流量分配计算求解管内换热系数α;

将锅炉膜式壁的并联管束划分为并联在锅炉炉膛进出口的m个回路,每个回路中由若干根结构相近受热相同的管子构成,每个回路中由n个管段串联而成,根据流量与压降关系及质量连续方程得出:

式中:i=1,2,…,m;j=1,2,…,n;G

p

由公式(1)求解得到流量分布

式中:Pr

代入本实施方式的某一工况下从DCS系统读取的运行数据如下:炉膛膜式壁进口压力p

取参数平均值13.23MPa/368℃,查取每个回路管内二氧化碳比热C

考虑压力变送器测点位置与膜式进、出口集箱位置不同需要进行阻力修正,进口压力测点修正Δp

根据水动力计算标准查取局部阻力系数ζ

步骤3,利用热平衡求解管内二氧化碳温度及管外热负荷。

膜式冷却壁向火侧受到炉膛火焰辐射,背火侧每隔一段距离l

G

式中:t

对于回路第2段(j≥2)以后各管段仍有下列关系

G

同理可得

式中:C

根据公式(6)-(10)按顺序求取各管段处热负荷q

将步骤2中所述的第27根管划分为13个管段,即k=13,管段长度l

利用公式(6)-(9)依次求取各管段热负荷q

需要说明的是,在以上实施例中,只要不矛盾的技术方案都能够进行排列组合,本领域技术人员能够根据排列组合的数学知识穷尽所有可能,因此本发明不再对排列组合后的技术方案进行一一说明,但应该理解为排列组合后的技术方案已经被本发明所公开。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。