一种用于燃机余热锅炉快速启动的湿法充氮保养方法

文献发布时间:2023-06-19 18:53:06

技术领域

本发明涉及能源应用技术及环保节能领域,更确切地说,它涉及一种用于燃机余热锅炉快速启动的湿法充氮保养方法。

背景技术

全球经济社会的快速发展提升了人们对能源的需求,随着产业结构的升级改造,用电结构发生的很大变化,与之相对应的是,越来越多的大容量发电机组参与到调峰运行当中以满足不同用电量的实时要求。调峰运行要求机组启停速度快,反应灵活的特性。燃气机组具有高效、清洁、环保的优点,装机量逐年增加。然而由于电网规划、气源、气价等原因,我国的燃气机组多为日启停模式,对机组的快速启停提出了更高的要求。目前燃气机组普遍存在启停时间长,设备腐蚀等突出问题。这一方面制约了机组的调峰能力、不利于电网稳定运行;另一方面,由于机组启动速度慢,锅炉需要消耗更多燃料,也极大的增加了企业的发电成本。因此,在当前电网调峰需求日益增大和能源紧缺的背景下,提高发电机组在启停和变负荷时的运行速率、实现机组安全经济运行,对于电厂已显得越来越迫切和重要。

作为燃气-蒸汽联合循环电站的三大主要设备之一,余热锅炉(HRSG)处于燃气轮机和蒸汽轮机之间,是系统整体优化和各主要子系统匹配的一个关键所在,起着承上启下的作用。它的结构、性能以及参数都极大的影响到系统中其它设备乃至整个系统的性能。因此,为全面提高燃气-蒸汽联合循环的技术水平,实现系统的优化设计,深入研究余热锅炉就显得尤为重要。

在燃气机组启停过程中,目前采用的主要工艺是当锅炉水的温度降至100~120℃时,进行放水。当水放尽后,利用炉内余热,将锅炉内表面烘干。此种方法操作工艺流程简单,然而当需要重新启动时,需要重新注水,浪费水资源的同时无法达到快速启停的目的,此外,放水过程中空气进入导致锅炉较易形成溶解氧腐蚀等问题。因此,研究适用于燃气机组余热锅炉的启停及保养方法,实现机组快速启停和抑制锅炉溶解氧腐蚀具有重要的意义。

发明内容

本发明的目的是克服现有技术中的不足,提供了一种用于燃机余热锅炉快速启动的湿法充氮保养方法。

目前燃机电厂余热锅炉的启停工艺主要是当锅炉温度降下来之后,然后进行放水操作,由于锅炉内部产生负压,导致外界空气不可避免的漏入其中,对锅炉内壁产生腐蚀,当需要再次启动时,需要对内壁进行化学清洗之后再用大量水冲洗,增加成本的同时也浪费水资源。与之不同的是,本发明提供的方法在锅炉不进行放水操作的同时充入氮气,保证锅炉内部的压力,根本上杜绝外界空气的进入,可以节约水资源以及抑制内壁的腐蚀,此外当需要快速启动时,只需要调节压力不进行充氮即可满足启动前工况要求。

为了实现上述目的,本发明提供的技术方案如下:

步骤1:关闭高压系统至锅炉扩容器的各隔离阀;

步骤2:对除氧水箱进行补水,并保持除氧循环泵运行,利用余热除氧,并保持除氧水箱水温,同时对除氧器进行加氨操作,提高pH;

步骤3:利用给水溶氧在线仪表对给水连续监测,当给水溶氧小于20ppb时,停止除氧水箱循环泵;

步骤4:在高压汽包壁温降至100℃以下时,进行补水操作,补水至0mm以上;

步骤5:在高、低压汽包压力降至0.3MPa以下后,对汽包进行加氨操作,加强期间进行强制循环,提高pH;

步骤6:启动制氮机,再开启各系统氮气供应阀,同时监测汽包压力实时调节制氮机功率,维持汽包中压力;

步骤7:汽包温度进一步下降,开启除氧水箱,维持汽包液位同时调节制氮机功率维持压力。

作为优选,步骤2中,所述除氧水箱温度保持在110℃-150℃;加氨操作的pH指标控制在8.8-9.5。

作为优选,步骤2中,所述除氧水箱温度保持在110℃-120℃,加氨操作的pH指标控制在8.8-9.3。

作为优选,步骤5中,对汽包进行加氨操作的pH指标控制在9.3-9.8。

作为优选,步骤5中,对汽包进行加氨操作的pH指标控制在9.5-9.8。

作为优选,步骤6中,制氮机采用变压吸附(Pressure Swing Adsorrtion,PSA)的方式,直接从压缩空气中获取氮气。

作为优选,步骤6中,利用制氮机充氮后的汽包压力维持在0.1-0.5MPa。

作为优选,步骤6中,利用制氮机充氮后的汽包压力维持在0.1-0.3MPa。

本发明的有益效果是:

(1)缩短燃气机组启停时间,实现快速启停。

(2)隔绝外界空气,抑制溶解氧腐蚀。

(3)锅炉原有水不外排不浪费,节约水资源。

(4)锅炉保养过程中不排放废水,实现废水零排放。

(5)余热锅炉再次启动前不需要化学清洗,节省人力物力成本。

附图说明

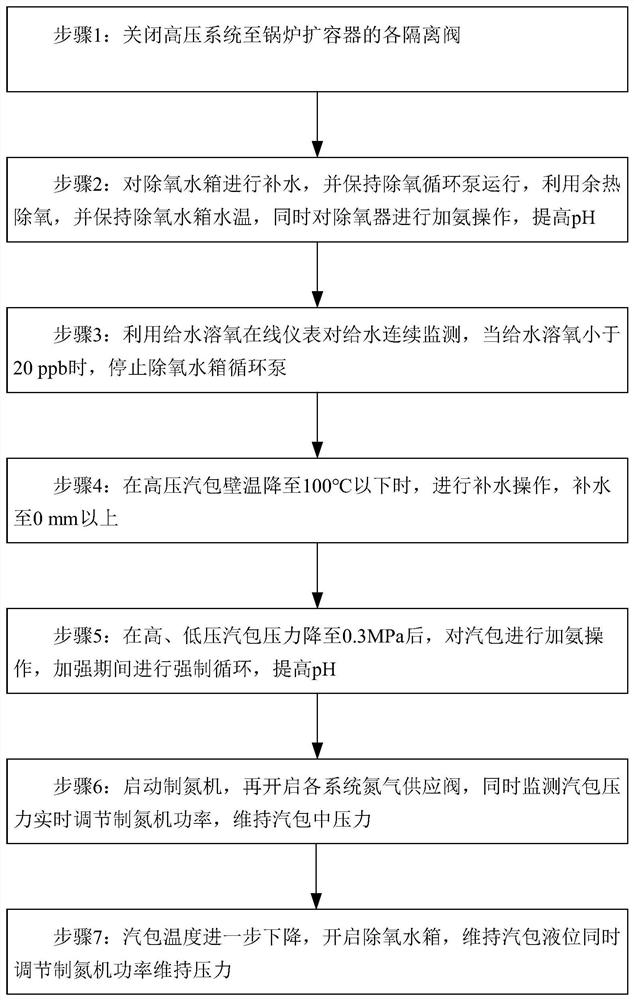

图1为一种用于燃机余热锅炉快速启动的湿法充氮保养方法的流程示意图;

图2为余热锅炉的主视图;

图3为余热锅炉的侧视图;

图4为制氮流程示意图;

附图标记说明:蒸汽入口管1、蒸汽出口管2、上壁外壁测点3、压力计4、下壁外壁测点5、给水管6、水温测点7、下降无缝钢管SA106B 8、充氮入口9、蒸汽温度测点10、空压机11、空气净化装置12、空气储罐CG13、氧氮分离装置PSA14、过滤器15、氮气缓冲罐16、流量计17、氮气检测装置18。

具体实施方式

下面结合实施例对本发明做进一步描述。下述实施例的说明只是用于帮助理解本发明。应当指出,对于本技术领域的普通人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

实施例1

某燃机电厂6号机组汽轮机为上海汽轮机有限公司生产的联合循环双压凝汽式汽轮机,型号为LZN55-5.6/0.65型,发电机型号WX18Z-054LLT。锅炉为杭州锅炉厂生产的三压无补燃强制循环燃机余热锅炉。在之前的启停工艺中,采用炉放水、余热烘干的保养措施,由于蒸发器管水平排列,蒸发器管内部存在水不能完全放光的现象,导致保养效果较差,因此拟对余热烘干保养措施进行优化。如图1所示,具体操作如下:

1)关闭高压系统至锅炉扩容器的各隔离阀。

2)对除氧水箱进行补水,并保持除氧循环泵运行,利用余热除氧,并保持除氧水箱水温,同时对除氧器进行加氨操作,提高除氧水箱内液体的pH值至9.0。

3)利用给水溶氧在线仪表对给水连续监测,当给水溶氧小于20ppb时,停止除氧水箱循环泵。

4)高压汽包壁温降至100℃以下,进行补水操作,补水至0mm以上。

5)高、低压汽包压力降至0.3MPa后,对汽包进行加氨操作,加强期间进行强制循环,提高高、低压汽包内液体的pH值至9.6。

6)启动制氮机,再开启各系统氮气供应阀,同时监测汽包压力实时调节制氮机功率,维持汽包中压力0.3MPa。

7)汽包温度进一步下降,开启除氧水箱,维持汽包液位同时调节制氮机功率维持压力保持在0.3MPa。

对充氮保养方法的评估指标主要从停运时间和启动时水汽质量来判断,主要用来判断充氮保养能否满足不同时间启停和能否抑制溶解氧腐蚀,一旦发生溶解氧腐蚀,水汽指标中Fe含量(单位ppb)必定不达标。启动后取样结果如表1:

表1

从启停时间来看,无论是短时间几天的启停还是长达四个月的启停,充氮保养的方法均可以满足顺利启动工况,相比于传统的放水保养法,本发明所提供的方法一方面节约了水资源一方面在启动之前不需要进行化学清洗和大量除盐水冲洗。从启动后的水汽品质来看,各水汽中Fe含量均较低,符合标准要求,因此采用本发明所提供的湿法充氮保养方法可以抑制溶解氧腐蚀,减少化学清洗的同时也可延长锅炉寿命。

实施例2

某燃机电厂1号机组汽轮机为上海汽轮机有限公司生产的联合循环双压凝汽式汽轮机,型号为LZN55-5.6/0.65型,发电机型号WX18Z-054LLT。锅炉为杭州锅炉厂生产的三压无补燃强制循环燃机余热锅炉。在之前的启停工艺中,采用炉放水、余热烘干的保养措施,由于蒸发器管水平排列,蒸发器管内部存在水不能完全放光的现象,导致保养效果较差,因此拟对余热烘干保养措施进行优化。如图1所示,具体操作如下:

1)关闭高压系统至锅炉扩容器的各隔离阀。

2)对除氧水箱进行补水,并保持除氧循环泵运行,利用余热除氧,并保持除氧水箱水温,同时对除氧器进行加氨操作,除氧水箱内液体的pH值至8.9。

3)利用给水溶氧在线仪表对给水连续监测,当给水溶氧小于20ppb时,停止除氧水箱循环泵。

4)高压汽包壁温降至100℃以下,进行补水操作,补水至0mm以上。

5)高、低压汽包压力降至0.3MPa后,对汽包进行加氨操作,加强期间进行强制循环,提高高、低压汽包内液体的pH值至9.5。

6)启动制氮机,再开启各系统氮气供应阀,同时监测汽包压力实时调节制氮机功率,维持汽包中压力0.3MPa。

7)汽包温度进一步下降,开启除氧水箱,维持汽包液位同时调节制氮机功率维持压力保持在0.2MPa。

对充氮保养方法的评估指标主要从停运时间和启动时水汽质量来判断,主要用来判断充氮保养能否满足不同时间启停和能否抑制溶解氧腐蚀,一旦发生溶解氧腐蚀,水汽指标中Fe含量(单位ppb)必定不达标。启动后取样结果如表2:

表2

从启停时间来看,无论是短时间几天的启停还是长达四个月的启停,充氮保养的方法均可以满足顺利启动工况,相比于传统的放水保养法,本发明所提供的方法一方面节约了水资源一方面在启动之前不需要进行化学清洗和大量除盐水冲洗。从启动后的水汽品质来看,各水汽中Fe含量均较低,符合标准要求,因此采用本发明所提供的湿法充氮保养方法可以抑制溶解氧腐蚀,减少化学清洗的同时也可延长锅炉寿命。

实施例3

某燃机电厂2号机组汽轮机为上海汽轮机有限公司生产的联合循环双压凝汽式汽轮机,型号为LZN55-5.6/0.65型,发电机型号WX18Z-054LLT。锅炉为杭州锅炉厂生产的三压无补燃强制循环燃机余热锅炉。在之前的启停工艺中,采用炉放水、余热烘干的保养措施,由于蒸发器管水平排列,蒸发器管内部存在水不能完全放光的现象,导致保养效果较差,因此拟对余热烘干保养措施进行优化。如图1所示,具体操作如下:

1)关闭高压系统至锅炉扩容器的各隔离阀。

2)对除氧水箱进行补水,并保持除氧循环泵运行,利用余热除氧,并保持除氧水箱水温,同时对除氧器进行加氨操作,除氧水箱内液体的pH值至8.8。

3)利用给水溶氧在线仪表对给水连续监测,当给水溶氧小于20ppb时,停止除氧水箱循环泵。

4)高压汽包壁温降至100℃以下,进行补水操作,补水至0mm以上。

5)高、低压汽包压力降至0.3MPa后,对汽包进行加氨操作,加强期间进行强制循环,提高高、低压汽包内液体的pH值至9.4。

6)启动制氮机,再开启各系统氮气供应阀,同时监测汽包压力实时调节制氮机功率,维持汽包中压力0.3MPa。

7)汽包温度进一步下降,开启除氧水箱,维持汽包液位同时调节制氮机功率维持压力保持在0.1MPa。

对充氮保养方法的评估指标主要从停运时间和启动时水汽质量来判断,主要用来判断充氮保养能否满足不同时间启停和能否抑制溶解氧腐蚀,一旦发生溶解氧腐蚀,水汽指标中Fe含量(单位ppb)必定不达标。启动后取样结果如表3:

表3

从启停时间来看,无论是短时间几天的启停还是长达四个月的启停,充氮保养的方法均可以满足顺利启动工况,相比于传统的放水保养法,本发明所提供的方法一方面节约了水资源一方面在启动之前不需要进行化学清洗和大量除盐水冲洗。从启动后的水汽品质来看,各水汽中Fe含量均较低,符合标准要求,因此采用本发明所提供的湿法充氮保养方法可以抑制溶解氧腐蚀,减少化学清洗的同时也可延长锅炉寿命。

实施例4

一种余热锅炉,如图2和图3所示,应用于实施例1至3任一所述的湿法充氮保养方法,包括:蒸汽入口管1、蒸汽出口管2、上壁外壁测点3、压力计4、下壁外壁测点5、给水管6、水温测点7、下降无缝钢管SA106B 8、充氮入口9、蒸汽温度测点10。

其中,余热锅炉的各类管体(如蒸汽入口管1、蒸汽出口管2、给水管6和下降管8)均采用SA106B无缝管。工作人员可以根据余热锅炉上的测点以及测量仪表,获取余热锅炉的实时参数,并结合参数指标,进行加氨、补水、供氮等操作。

此外,本申请提供的制氮机包括:空压机11、空气净化装置12、空气储罐CG13、氧氮分离装置PSA14、过滤器15、氮气缓冲罐16、流量计17、氮气检测装置18。该制氮机采用变压吸附的方式,直接从压缩空气中获取氮气。如图4所示,空气依次经过空压机11、空气净化装置12、空气储罐CG13、氧氮分离装置PSA14、过滤器15、氮气缓冲罐16、流量计17和氮气检测装置18,可以获取不合格氮气与合格氮气,合格氮气经过充氮入口9通入余热锅炉中进行保养。

综上所述,本发明提供了一种适用于燃气机组余热锅炉快速启停的湿法充氮保养方法,具有快速启停、抑制溶解氧腐蚀、节能环保等技术优势,工业应用前景广阔、潜在价值巨大。