高温气冷堆核电机组蒸汽发生器的上水方法

文献发布时间:2023-06-29 06:30:04

技术领域

本公开的实施例属于高温气冷堆技术领域,具体涉及一种高温气冷堆核电机组蒸汽发生器的上水方法。

背景技术

高温气冷堆核电厂蒸汽发生器是将一回路的热量传给二回路的水,然后产生合格的蒸汽驱动汽轮机做功的设备。高温气冷堆机组蒸汽发生器传热管壳侧为一回路氦气,传热管管侧为二回路的给水。

鉴于高温气冷堆蒸汽发生器的结构特点以及高温气冷堆本身的运行特性,其蒸汽发生器上水,建立二回路循环将尤其重要。如果处理不当,将会导致蒸汽发生器管板受到大的冷热温度冲击,以及产生反应堆一回路氦压负变化率过大保护,一回路温度快速下降而引入反应堆正反应性等问题,对设备造成损伤并导致核安全事件。

发明内容

本公开的实施例旨在至少解决现有技术中存在的技术问题之一,提供一种高温气冷堆核电机组蒸汽发生器的上水方法。

本公开的实施例提供一种高温气冷堆核电机组蒸汽发生器的上水方法,所述方法包括:

上水至蒸汽发生器的主给水隔离阀:通过控制主给水泵转速以及主给水旁路调阀的开度,使得主给水压力处于预设压力值、主给水隔离阀的阀前压力大于阀后压力;

蒸汽发生器进水:开启所述主给水隔离阀;控制主蒸汽隔离阀以预设的开度开启,并在所述蒸汽发生器出口压力稳定后全开所述主蒸汽隔离阀;

建立二回路小流量循环:控制汽水分离器的入口调阀以预设的开度开启,通过所述汽水分离器排汽进水建立二回路小流量循环;

主给水系统阀切换,调节二回路循环流量和压力:当所述二回路小流量循环达到预设条件后,全开所述主给水隔离阀,并且逐渐关闭所述主给水旁路调阀;利用电动给水泵液力耦合器、所述入口调阀使得二回路循环流量和压力满足目标工况。

可选的,所述预设压力值范围为1MPa~4MPa,所述主给水隔离阀的阀前压力大于阀后压力1MPa以上。

可选的,在开启所述主给水隔离阀的过程中,所述方法还包括:

获取一回路的氦压负变化率和/或冷热氦温度变化值;

若所述一回路的氦压负变化率和/或冷热氦温度变化值超过预设阈值,则调小所述主给水旁路调阀的开度。

可选的,在全开所述主蒸汽隔离阀的过程中,所述方法还包括:

获取一回路的氦压负变化率和/或冷热氦温度变化值;

若所述一回路的氦压负变化率和/或冷热氦温度变化值超出预设阈值,则减缓所述主蒸汽隔离阀的开启速度。

可选的,控制所述入口调阀以预设的开度开启,通过所述汽水分离器排汽进水建立二回路小流量循环,包括:

当所述汽水分离器见水位后,通过开大所述主给水旁路调阀和提高所述主给水泵转速以提高主给水流量,通过所述入口调阀控制所述蒸汽发生器二回路压力大于一回路氦气压力;

当所述汽水分离器水位达到预定水位后,投入汽水分离器疏水阀自动控制;

若所述汽水分离器内水质满足预设水质要求,则通过所述汽水分离器疏水阀排至凝汽器,否则通过所述汽水分离器疏水阀排至二回路检查水池。

可选的,所述预定水位范围为1500mm~2500mm。

可选的,所述预设水质要求为外观无色透明、铁含量小于200

μm/L、钠含量小于80μm/L、二氧化硅含量小于200μm/L。

可选的,在全开所述主给水隔离阀,并且逐渐关闭所述主给水旁路调阀的过程中,所述方法还包括:

实时获取主给水流量和/或压力;

根据获取的所述主给水流量和/或压力,调整所述主给水泵转速,以使所述主给水流量和/或压力稳定。

可选的,在上水至蒸汽发生器的主给水隔离阀之前,所述方法还包括蒸汽发生器上水前准备工作,具体包括:

控制主给水的PH值及联氨浓度值分别处于对应的预设区间值;

控制所述主给水的温度与所述蒸汽发生器的管板温度相匹配;

排尽所述主给水隔离阀的阀前积水,以及令所述入口调阀处于关闭状态。

可选的,所述控制所述主给水的温度与所述蒸汽发生器的管板温度相匹配,包括:

若所述主给水的温度需求较低,则通过主给水泵加热所述主给水,以使所述主给水的温度略高于所述蒸汽发生器的管板温度;

若所述主给水的温度需求较高,则通过加热器加热所述主给水,以使所述主给水的温度略高于所述蒸汽发生器的管板温度。

本公开的实施例的高温气冷堆核电机组蒸汽发生器的上水方法,在上水至蒸汽发生器并建立二回路循环的过程中,能使高温气冷堆蒸汽发生器整个上水过程各参数得到有效控制,令高温气冷堆蒸汽发生器安全上水,避免了蒸汽发生器管板发生大的温度冲击,反应堆一回路氦压负变化率过大,反应堆异常引入正反应等问题,避免造成设备损伤或核安全事件。

附图说明

图1为高温气冷堆核电机组蒸汽发生器的回路系统示意图;

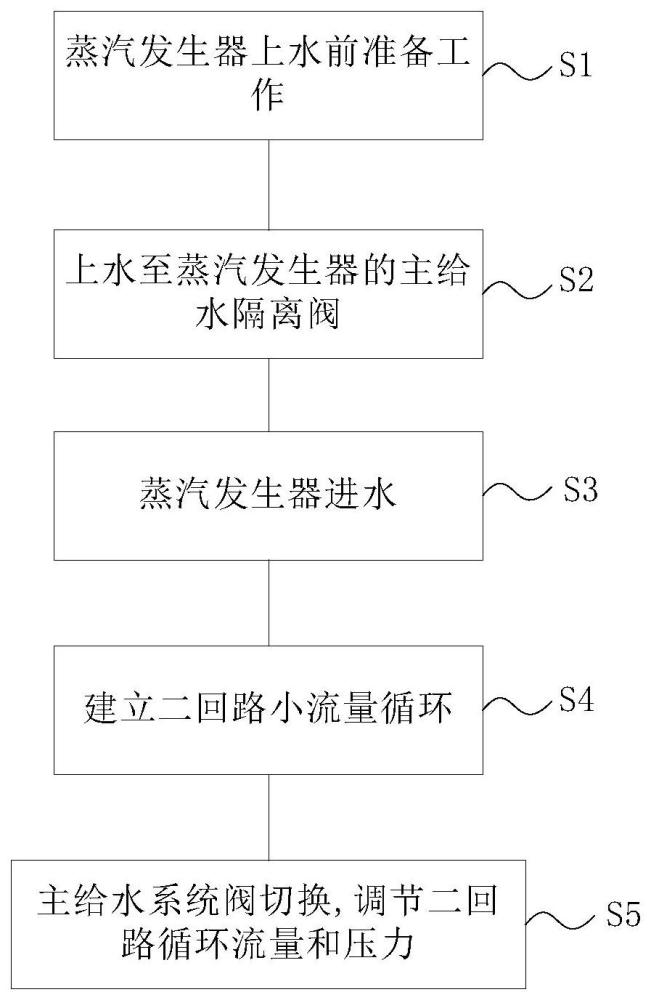

图2为本公开的一实施例的一种高温气冷堆核电机组蒸汽发生器的上水方法的流程示意图。

具体实施方式

为使本领域技术人员更好地理解本公开的技术方案,下面结合附图和具体实施方式对本公开作进一步详细描述。

本公开的实施例提供一种高温气冷堆核电机组蒸汽发生器的上水方法,该方法可以运用于如图1所示的高温气冷堆核电机组蒸汽发生器的回路系统100。

如图1所示,高温气冷堆核电机组蒸汽发生器的回路系统100包括:主给水管路110、串设有加热器121的第一旁路管路120、串设有主给水旁路调阀131的第二旁路管路130、串设有主蒸汽隔离阀141的主蒸汽管路(图中未标注)。所述主给水管路110的出口连通蒸汽发生器200的入口,所述主给水管路110朝向出口方向依次连接有主给水泵111、第一旁路管路120、第二旁路管路130和主给水隔离阀140。其中,所述第一旁路管路120、第二旁路管路130的入口及出口均与所述主给水管路110连通。

所述主蒸汽管路的入口连通所述蒸汽发生器200的出口,其出口分别与主蒸汽系统和启停堆系统管路连通。所述启停堆系统包括串设于所述管路的入口调阀310、汽水分离器320和汽水分离器疏水阀330,所述汽水分离器320的入口及出口分别与所述入口调阀310出口及所述汽水分离器疏水阀330入口连通,所述汽水分离器疏水阀330出口分别连通凝汽器和二回路检查水池。

具体地,如图1所示,在高温气冷堆核电机组启动之初,需要建立二回路流量,并通过启停堆系统将不合格的工质排放或回收。除氧器中的主给水通过主给水管路110上水至蒸汽发生器200。其中,主给水泵111可以对除氧器中的主给水进行加压,加热器121可以加热主给水温度,主给水旁路调阀131可以控制主给水流量大小。

高温气冷堆核电机组启停期间,从蒸汽发生器200出来的较低温度的水或蒸汽通过启停堆系统至汽轮机做功或排至凝汽器,此时主蒸汽系统处于隔离状态。高温气冷堆核电机组正常运行期间,从蒸汽发生器200出来的蒸汽通过主蒸汽系统带动汽轮机做功,启停堆系统处于隔离备用状态。

目前尚未有该回路系统100蒸汽发生器上水并建立二回路循环的相关方法,该回路系统工作过程中容易出现蒸汽发生器管板受到大的冷热温度冲击,反应堆一回路氦压负变化率过大保护,一回路温度快速下降而引入反应堆正反应性等问题,从而对设备造成损伤并导致核安全事件。

基于此,为避免上述问题产生,本公开设计出一种高温气冷堆核电机组蒸汽发生器的上水方法,该上水方法包括:

S1、蒸汽发生器上水前准备工作。

具体地,本步骤的蒸汽发生器上水前准备工作包括:控制主给水的PH值及联氨浓度值分别处于对应的预设区间值、控制所述主给水的温度与所述蒸汽发生器的管板温度相匹配以及排尽所述主给水隔离阀的阀前积水,以及令所述入口调阀处于关闭状态等等。

作为一个控制主给水的PH值及联氨浓度值分别处于对应的预设区间值的示例,结合图1,上水前首先对回路系统100进行冲洗,然后投入加药系统控制主给水的PH值及联氨浓度值分别处于对应的预设区间值。作为一个示例,可以控制主给水的PH值为9.3~9.6,联氨浓度值为500ml~1000ml,铁含量不大于50μm/L。

作为一个控制所述主给水的温度与所述蒸汽发生器的管板温度相匹配的示例,结合图1,匹配好主给水温度与蒸汽发生器管板温度。例如控制主给水温度略高于蒸汽发生器管板温度,若需求的主给水温度较低,利用主给水泵111加热主给水。若需求的主给水温度较高且辅助蒸汽具备,利用辅助蒸汽及加热器121加热主给水。作为一个具体示例,控制主给水的温度与蒸汽发生器的管板温度相匹配具体可以为控制主给水的温度比蒸汽发生器的管板温度高5℃~15℃,优选的,可以控制主给水的温度比蒸汽发生器的管板温度高2℃~10℃。

作为一个排尽所述主给水隔离阀的阀前积水,以及令所述入口调阀处于关闭状态的示例,结合图1,排尽主给水隔离阀140前存在的积水,并将入口调阀310设置为关闭状态。当然,上述工作完成后,也要将主给水旁路调阀131、主给水隔离阀140和主蒸汽隔离阀141设置为关闭状态。

本实施例的高温气冷堆核电机组蒸汽发生器的上水方法,通过蒸汽发生器上水前准备工作,可以更好地使高温气冷堆蒸汽发生器安全上水,避免蒸汽发生器管板发生大的温度冲击,使上水过程各参数得到有效控制。

S2、上水至蒸汽发生器的主给水隔离阀:通过控制主给水泵转速以及主给水旁路调阀的开度,使得主给水压力处于预设压力值、主给水隔离阀的阀前压力大于阀后压力。

作为一个具体示例,一并结合图1,通过控制主给水泵111转速令主给水压力处于预设压力值范围1MPa~4MPa,优选的,主给水压力值范围为2MPa~3MPa。稍开主给水旁路调阀131,建立蒸汽发生器200主给水隔离阀140的阀前压力,令主给水隔离阀140的阀前压力大于阀后压力,主给水隔离阀140的阀前压力大于阀后压力1MPa以上。需要说明的是,主给水隔离阀背离蒸汽发生器的一侧为阀前,靠近蒸汽发生器的一侧为阀后。当然,本实施例对于回路系统中主给水隔离阀的具体设置数量并不作限制。

S3、蒸汽发生器进水:开启所述主给水隔离阀。控制主蒸汽隔离阀以预设的开度开启,并在所述蒸汽发生器出口压力稳定后全开所述主蒸汽隔离阀。

具体地,结合图1,开启主给水隔离阀140,在开启主给水隔离阀140的过程中,获取一回路的氦压负变化率和/或冷热氦温度变化值,若一回路的氦压负变化率和冷热氦温度变化值超过预设阈值则调小主给水旁路调阀131的开度,以防止以上参数过大波动。

控制主蒸汽隔离阀141以预设的开度开启,可以稍开主蒸汽隔离阀,当蒸汽发生器200的出口压力稳定后全开主蒸汽隔离阀141。在全开主蒸汽隔离阀141的过程中,获取一回路的氦压负变化率和冷热氦温度变化值,若一回路的氦压负变化率和冷热氦温度变化值超出预设阈值则减缓主蒸汽隔离阀141的开启速度,以防止上述参数突变。需要说明的是,本实施例对于回路系统中主蒸汽隔离阀的具体设置数量并不作限制。

作为一个具体示例,可以设置氦压负变化率的预设阈值为300pa/s,冷氦温度变化值的预设阈值为25℃/h,热氦温度变化值的预设阈值为2℃/min。当然,氦压负变化率和冷热氦温度变化值的预设阈值也可以设置为其他数值,本实施例对此并不作具体限制。

S4、建立二回路小流量循环:控制汽水分离器的入口调阀以预设的开度开启,通过所述汽水分离器排汽进水建立二回路小流量循环。

具体地,结合图1,控制汽水分离器320的入口调阀310以预设的开度开启,通过汽水分离器320排汽进水建立二回路小流量循环。可以稍开入口调阀310,当汽水分离器320见水位后,通过开大主给水旁路调阀131和提高主给水泵111转速以提高主给水流量,通过入口调阀310控制蒸汽发生器二回路压力大于一回路氦气压力。

当汽水分离器320水位达到预定水位后,投入汽水分离器疏水阀330自动控制,同时对疏水进行水质监测。若水质满足预设水质要求,则通过汽水分离器疏水阀330排至凝汽器,否则通过汽水分离器疏水阀330排至二回路检查水池。作为一个具体示例,预定水位范围可以设置为1500mm~2500mm,优选的,可以将预定水位设置为1900mm。预设水质要求可以是外观无色透明、铁含量小于200μm/L、钠含量小于80μm/L、二氧化硅含量小于200μm/L。

S5、主给水系统阀切换,调节二回路循环流量和压力:当所述二回路小流量循环达到预设条件后,全开所述主给水隔离阀,并且逐渐关闭所述主给水旁路调阀。利用电动给水泵液力耦合器、所述入口调阀使得二回路循环流量和压力满足目标工况。

具体地,结合图1,在二回路小流量循环达到预设条件后全开主给水隔离阀140,并且逐渐关闭主给水旁路调阀131以进行主给水系统阀切换。具体可以设置为当一回路氦气温度和二回路主给水温度平衡后,全开主给水隔离阀140并逐渐关闭主给水旁路调阀131,在全开主给水隔离阀140并逐渐关闭主给水旁路调阀131的过程中实时获取主给水流量和压力,根据获取的主给水流量和压力,调整主给水泵111转速,以使主给水流量和压力的保持稳定状态。利用电动给水泵液力耦合器和入口调阀310,二者配合作用使二回路循环流量和压力达到目标工况。

本实施例的高温气冷堆核电机组蒸汽发生器的上水方法,在上水至蒸汽发生器并建立二回路循环的过程中,能使高温气冷堆蒸汽发生器整个上水过程各参数得到有效控制,令高温气冷堆蒸汽发生器安全上水,避免了蒸汽发生器管板发生大的温度冲击,反应堆一回路氦压负变化率过大,反应堆异常引入正反应等问题,避免造成设备损伤或核安全事件。

需要说明的是,在本实施例的高温气冷堆核电机组蒸汽发生器的上水方法中,蒸汽发生器上水前准备工作不是必须的,是否进行该准备工作可以自由选择。

可以理解的是,以上实施方式仅仅是为了说明本公开的原理而采用的示例性实施方式,然而本公开并不局限于此。对于本领域内的普通技术人员而言,在不脱离本公开的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本公开的保护范围。