一种连排余热回收系统及回收控制系统

文献发布时间:2024-01-17 01:19:37

技术领域

本申请涉及锅炉余热回收的技术领域,尤其是涉及一种连排余热回收系统及回收控制系统。

背景技术

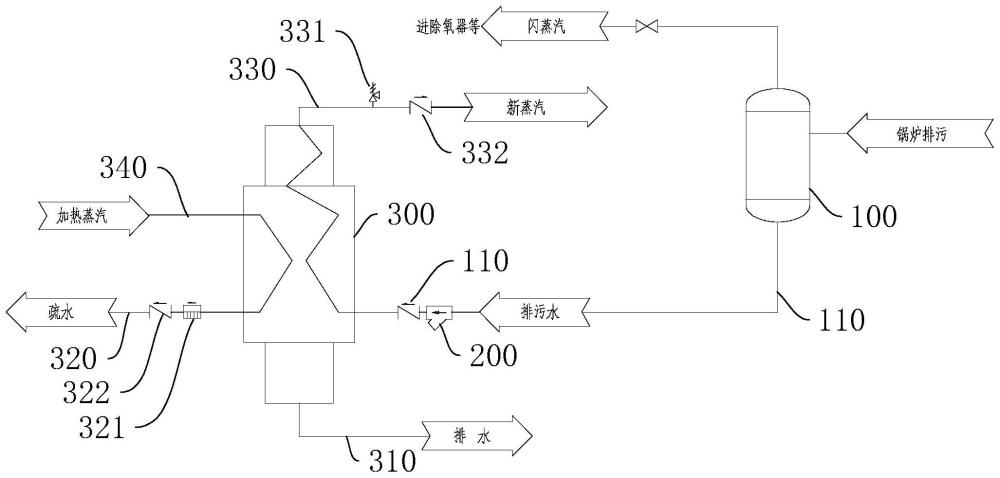

锅炉排污是锅炉运行中的损失之一,为控制炉水、蒸汽品质,锅炉必须要进行连续排污又称表面排污,要求连续不断的从炉水盐碱浓度最高的部位排出部分炉水,以减少炉水中的含盐量、碱量、含硅酸量及处于悬浮状态的渣滓物含量。其目的是为了保证炉水的品质,使锅炉能够长期稳定的安全运行,而该热量损失也是影响锅炉效益的重要因素之一,因这部分连排水属于排污水,如图1所示,一般都是先通过连续排污扩容器简单的闪蒸少量回收,余下大部分污水是直接排入地沟。由于余下大部分排污水仍然是含有较多的热量,因此也会造成巨大的浪费以及对环境的污染。

发明内容

为了对热量进行回收,减少热量的损失以及降低排污水对环境的污染,本申请提供一种连排余热回收系统及回收控制系统。

第一方面,本申请提供的一种连排余热回收系统,采用如下技术方案:

一种连排余热回收系统,包括:

排污管道,一端与连续排污扩容器的出水口连通;

过滤器,连通于所述排污管道上;

蒸汽发生器,第一进口与所述排污管道另一端连通,第一出口连通有排水管道,第二出口连通有疏水管道,所述疏水管道上连通有疏水阀,第三出口连通管有新蒸汽管道;

热蒸汽管道,与所述蒸汽发生器的第二进口连通,所述热蒸汽管道内流动的热蒸汽的压力与温度均高于所述排污管道内流动的排污水的压力和温度。

通过采用上述技术方案,锅炉排出的排污水进入连续排污扩容器后,一部分闪蒸,另一部分会通过排污管道进入过滤器过滤,过滤后的污水进入蒸汽发生器,向蒸汽发生器通入加热蒸汽,加热蒸汽与污水进行热交换,从而通过新蒸汽管道排出新蒸汽,以实现热量的回收;冷凝水通过疏水管道排出,以实现水的回收;经过热交换的污水经过进一步的过滤通过排水管道排出,由于污水会在蒸汽发生器内发生蒸发浓缩的过程,盐分漂浮物会进行沉淀,排水管道内不易发生堵塞;综上,本申请实现了对热量进行回收,减少热量的损失以及降低排污水对环境的污染的有益效果。

可选的,所述回收系统还包括定排扩容器,所述定排扩容器进水口连通有辅助排水管道,所述辅助排水管道远离所述定排扩容器的一端与所述排污管道的一端连通;所述排水管道远离所述蒸汽发生器的一端与所述辅助排水管道连通;所述辅助排水管道上连通有辅助截止阀,所述辅助截止阀设置于所述排污管道与所述排水管道之间。

通过采用上述技术方案,定排扩容器的设置进一步分离蒸汽和水,进一步回收热量;辅助截止阀的设置,可以在过滤器堵塞或坏掉后,直接进行排污水的排放。

可选的,所述排污管道上连通有第一止回阀,所述第一止回阀设置于所述过滤器与所述蒸汽发生器之间;所述疏水管道上连通有第二止回阀,所述第二止回阀设置于所述疏水阀远离所述蒸汽发生器的一侧;所述新蒸汽管道上连通有第三止回阀。

通过采用上述技术方案,通过设置止回阀,可以防止蒸汽以及水的回流。

可选的,所述回收系统还包括:

第一维修管道,两端均与所述排污管道连通,所述第一止回阀和所述过滤器设置于所述第一维修管道之间;

第二维修管道,两端均与所述疏水管道连通,所述第二止回阀和所述疏水阀设置于所述第二维修管道之间;

第一截止阀组,包括三个截止阀,其中一个截止阀连通于所述第一维修管道,另外两个截止阀连通于所述排污管道,且所述第一止回阀和所述过滤器均设置于该两个截止阀之间;

第二截止阀组,包括三个截止阀,其中一个截止阀连通于所述第二维修管道,另外两个截止阀连通于所述疏水管道,所述第二止回阀和所述疏水阀设置于该两个截止阀之间。

通过采用上述技术方案,由于第一维修管道和第二维修管道的设置,可以在过滤器或者疏水器损坏后,作为辅助管道进行液体流通,并且可以在不影响液体流通的情况下,实现对过滤器或者疏水器的更换维修。

可选的,所述排水管道上连通有第一电磁阀,所述热蒸汽管道上连通有第二电磁阀,所述新蒸汽管道上连通有第三电磁阀。

通过采用上述技术方案,设置电磁阀,可以根据需要,调节液体或汽体的流量。

可选的,所述回收系统还包括:

第三维修管道,两端均与所述热蒸汽管道连通;

第四维修管道,两端均与所述排水管道连通;

第五维修管道,两端均与所述新蒸汽管道连通;

第三截止阀组,包括三个截止阀,其中一个截止阀连通于所述第三维修管道,另外两个截止阀连通于所述热蒸汽管道,所述第二电磁阀置于该两个截止阀之间;

第四截止阀组,包括三个截止阀,其中一个截止阀连通于所述第四维修管道,另外两个截止阀连通于所述排水管道,所述第一电磁阀设置于该两个截止阀之间;

第五截止阀组,包括三个截止阀,其中一个截止阀连通于所述第五维修管道,另外两个截止阀连通于所述新蒸汽管道,所述第三电磁阀设置于该两个截止阀之间。

通过采用上述技术方案,由于第三维修管道、第四维修管道和第五维修管道的设置,可以在电磁阀损坏后,作为辅助管道进行液体或汽体的流通,并且可以在不影响液体或汽体流通的情况下,实现对电磁阀的更换维修。

可选的,所述回收系统还包括:

第一压力温度显示组,安装于所述排污管道上;

第二压力温度显示组,安装于所述疏水管道上;

第三压力温度显示组,安装于所述热蒸汽管道上;

第四压力温度显示组,安装于所述新蒸汽管道上;

每组压力温度显示组包括一个压力表和一个温度计,且均靠近所述蒸汽发生器设置。

通过采用上述技术方案,使得用户可以能够清晰了解进入蒸汽发生器的液体、汽体以及排出蒸汽发生器的液体和汽体的压力和温度。

可选的,所述蒸汽发生器靠近所述新蒸汽管道处安装有液位传感器,所述液位传感器用于监测所述蒸汽发生器内的液位。

通过采用上述技术方案,可以对蒸汽发生器内水位进行监测。

第二方面,本申请提供了一种连排余热回收控制系统,采用如下技术方案:

一种连排余热回收控制系统,包括:

上述连排余热回收系统;

第一温压传感器组,安装于所述排污管道上,且设置于第一压力温度显示组靠近蒸汽发生器的一侧,用于监测排污水的温度和压力;

第二温压传感器组,安装于所述疏水管道上,且设置于第二压力温度显示组远离蒸汽发生器的一侧,用于监测疏水的温度和压力;

第三温压传感器组,安装于所述热蒸汽管道上,且设置于第三压力温度显示组远离蒸汽发生器的一侧,用于监测加热蒸汽的温度和压力;

第四温压传感器组,安装于所述新蒸汽管道上,且设置于第四压力温度显示组靠近蒸汽发生器的一侧,用于监测新蒸汽的温度和压力;

控制器,分别与所述第一温压传感器组、第二温压传感器组、第三温压传感器组、第四温压传感器组、第二电磁阀以及第三电磁阀连接,用于存储所述第一温压传感器组和第二温压传感器组的数据,且基于所述第三温压传感器组的数据,控制所述第二电磁阀的通量,基于所述第四温压传感器组的数据,控制所述第三电磁阀的通量。

通过采用上述技术方案,便于根据温度和压力数据,自动调节加热蒸汽流量和新蒸汽流量的自动调节。

可选的,所述控制器还分别与所述液位传感器和所述第一电磁阀连接,基于所述液位传感器的数据,控制所述第一电磁阀的通量。

通过采用上述技术方案,通过液位,控制第一电磁阀的通量,在液位达到阈值后,控制第一电磁阀开启,从而可以使得排污水能够充分与加热蒸汽进行热交换。

综上所述,本申请存在至少以下有益效果:

1、通过增设排污管道和蒸汽发生器,可以使得大部分的排污水进入蒸汽发生器进行热交换,生成新蒸汽,并且排污水也能经过蒸发浓缩,一些杂志可以沉淀,从而降低对环境的污染,并且减少了热量的损失。

2、通过增设维修管道和截止阀组,维修管道可以作为辅助管道进行液体流通,并且可以在不影响液体流通的情况下,实现对过滤器或者疏水器的更换维修。

附图说明

图1是相关技术的结构示意图;

图2是本申请回收系统一实施方式的结构示意图;

图3是本申请回收系统有关维修管道和截止阀组一实施方式的结构示意图;

图4是本申请回收系统有关电磁阀的结构示意图;

图5是本申请回收系统有关维修管道和截止阀组另一实施方式的结构示意图;

图6是本申请回收系统有关压力温度显示组一实施方式的结构示意图;

图7是本申请回收系统有关压力温度显示组另一实施方式的结构示意图;

图8是本申请回收控制系统一实施方式的结构示意图;

图9是本申请回收控制系统另一实施方式的结构示意图;

图10是本申请回收控制系统中更换组件的整体结构示意图;

图11是更换组件中运输车结构示意图。

附图标记说明:100、连续排污扩容器;110、排污管道;111、第一止回阀;120、闪蒸管道;121、闪蒸截止阀;122、第四电磁阀;200、过滤器;300、蒸汽发生器;310、排水管道;311、第一电磁阀;320、疏水管道;321、疏水阀;322、第二止回阀;330、新蒸汽管道;331、安全阀;332、第三止回阀;333、第三电磁阀;334、流量计;340、热蒸汽管道;341、第二电磁阀;410、第一维修管道;420、第二维修管道;430、第一截止阀组;440、第二截止阀组;500、辅助排水管道;510、辅助截止阀;610、第三维修管道;620、第四维修管道;630、第五维修管道;640、第三截止阀组;650、第四截止阀组;660、第五截止阀组;710、第一压力温度显示组;720、第二压力温度显示组;730、第三压力温度显示组;740、第四压力温度显示组;750、第五压力温度显示组;800、液位传感器;910、第一温压传感器组;920、第二温压传感器组;930、第三温压传感器组;940、第四温压传感器组;950、第五温压传感器组;1000、控制器;2100、第一运输轨道;2200、第二运输轨道;2210、限位孔;2220、限位板;2300、运输车;2310、安装板;2320、滑移板;2330、复位弹簧;2400、夹持部件;2410、支撑架;2420、双向气缸;2430、夹爪;2500、缓冲垫。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图1-附图11,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本申请一实施例公开一种连排余热回收系统。参照图2,作为该回收系统的一实施方式,该回收系统可以包括:

排污管道110,一端与连续排污扩容器100的出水口连通;

过滤器200,连通于排污管道110上;过滤器200可以是Y型过滤器200;

蒸汽发生器300,第一进口与排污管道110另一端连通,第一出口连通有排水管道310,第二出口连通有疏水管道320,疏水管道320上连通有疏水阀321,第三出口连通管有新蒸汽管道330,新蒸汽管道330上连通有安全阀331。

热蒸汽管道340,与蒸汽发生器300的第二进口连通,热蒸汽管道340内流动的热蒸汽的压力与温度均高于排污管道110内流动的排污水的压力和温度。

另外,为了避免排污水回流至过滤器200,在排污管道110上连通有第一止回阀111,第一止回阀111设置于过滤器200靠近于蒸汽发生器300的一侧。为了避免疏水回流至蒸汽发生器300,在疏水管道320上连通有第二止回阀322,第二止回阀322设置于疏水阀321远离蒸汽发生器300的一侧。为了避免新蒸汽回流至蒸汽发生器300,在新蒸汽管道330上连通有第三止回阀332,第三止回阀332设置于安全阀331远离蒸汽发生器300的一侧。

参照图3,为了便于更换维修过滤器200和疏水阀321,回收系统还可以包括:

第一维修管道410,两端均与排污管道110连通,第一止回阀111和过滤器200设置于第一维修管道410之间;

第二维修管道420,两端均与疏水管道320连通,第二止回阀322和疏水阀321设置于第二维修管道420之间;

第一截止阀组430,包括三个截止阀,其中一个截止阀连通于第一维修管道410,另外两个截止阀连通于排污管道110,且第一止回阀111和过滤器200均设置于该两个截止阀之间;

第二截止阀组440,包括三个截止阀,其中一个截止阀连通于第二维修管道420,另外两个截止阀连通于疏水管道320,第二止回阀322和疏水阀321设置于该两个截止阀之间。

参照图4,回收系统还可以包括定排扩容器,定排扩容器进水口连通有辅助排水管道500,辅助排水管道500远离定排扩容器的一端与排污管道110的一端连通;排水管道310远离蒸汽发生器300的一端与辅助排水管道500连通;辅助排水管道500上连通有辅助截止阀510,辅助截止阀510设置于排污管道110与辅助排水管道500连接处至排水管道310与辅助排水管道500连接处之间。

排水管道310上连通有第一电磁阀311,热蒸汽管道340上连通有第二电磁阀341,新蒸汽管道330上连通有第三电磁阀333。

参照图5,为了便于电磁阀的更换维修,该回收系统还可以包括:

第三维修管道610,两端均与热蒸汽管道340连通;

第四维修管道620,两端均与排水管道310连通;

第五维修管道630,两端均与新蒸汽管道330连通;

第三截止阀组640,包括三个截止阀,其中一个截止阀连通于第三维修管道610,另外两个截止阀连通于热蒸汽管道340,第二电磁阀341置于该两个截止阀之间;

第四截止阀组650,包括三个截止阀,其中一个截止阀连通于第四维修管道620,另外两个截止阀连通于排水管道310,第一电磁阀311设置于该两个截止阀之间;

第五截止阀组660,包括三个截止阀,其中一个截止阀连通于第五维修管道630,另外两个截止阀连通于新蒸汽管道330,第三电磁阀333和第三止回阀332设置于该两个截止阀之间。

参照图6,作为该回收系统的另一实施方式,该回收系统可以包括:

第一压力温度显示组710,安装于排污管道110上;

第二压力温度显示组720,安装于疏水管道320上;

第三压力温度显示组730,安装于热蒸汽管道340上;

第四压力温度显示组740,安装于新蒸汽管道330上;

每组压力温度显示组包括一个压力表和一个温度计,且均靠近蒸汽发生器300设置;

液位传感器800,安装于蒸汽发生器300靠近新蒸汽管道330处,液位传感器800用于监测蒸汽发生器300内的液位。

另外,参照图7,作为该回收系统的另一实施方式,该回收系统可以包括:

闪蒸截止阀121,连通于闪蒸管道120上,闪蒸管道120的一端与连续排污扩容器100连通,另一端可以与除氧器等设备连通;

第四电磁阀122,连通于闪蒸管道120上,与闪蒸截止阀121并联设置;

第五压力温度显示组750,安装于闪蒸管道120靠近连续排污扩容器100处;第五压力温度显示组750包括一个压力表和一个温度计,且均靠近连续排污扩容器100设置。

本实施例的实施原理为:

开启第四电磁阀122、连通于排污管道110上的两个截止阀、连通于疏水管道320上的两个截止阀、第二电磁阀341、第三电磁阀333以及连通于排水管道310上的两个截止阀;锅炉排放排污水进入连续排污扩容器100,向热蒸汽管道340内通入加热蒸汽,加热蒸汽与排污水在蒸汽发生器300内进行热交换,新蒸汽从新蒸汽管道330排出,冷凝水从疏水管道320排出;在液位传感器800监测到蒸汽发生器300内的水位达到排放值后,打开第一电磁阀311,蒸汽发生器300内的排污水通过排水管道310进入定排扩容器。

本申请第二实施例公开一种连排余热回收控制系统。参照图8,作为该回收控制系统的一实施方式,该回收控制系统可以包括:

上述连排余热回收系统;

第一温压传感器组910,安装于排污管道110上,且设置于第一压力温度显示组710靠近蒸汽发生器300的一侧,用于监测排污水的温度和压力;

第二温压传感器组920,安装于疏水管道320上,且设置于第二压力温度显示组720远离蒸汽发生器300的一侧,用于监测疏水的温度和压力;

第三温压传感器组930,安装于热蒸汽管道340上,且设置于第三压力温度显示组730远离蒸汽发生器300的一侧,用于监测加热蒸汽的温度和压力;

第四温压传感器组940,安装于新蒸汽管道330上,且设置于第四压力温度显示组740靠近蒸汽发生器300的一侧,用于监测新蒸汽的温度和压力;

控制器1000,分别与第一温压传感器组910、第二温压传感器组920、第三温压传感器组930、第四温压传感器组940、第二电磁阀341以及第三电磁阀333连接,用于存储第一温压传感器组910和第二温压传感器组920的数据,且基于第三温压传感器组930的数据,控制第二电磁阀341的通量,基于第四温压传感器组940的数据,控制第三电磁阀333的通量。

每组温压传感器组均包括一个温度传感器和一个压力传感器;温压传感器组的数据指的是对应的温度值和压力值。

控制器1000还分别与液位传感器800和第一电磁阀311连接,基于液位传感器800的数据,控制第一电磁阀311的通量。液位传感器800的数据指的是液位值;在控制器1000检测到液位值大于液位阈值时,控制第一电磁阀311开启。另外,在其他实施方式中,控制器1000也可以根据预设的开启时间,控制第一电磁阀311的开启。

另外,在新蒸汽管道330上连通有流量计334,流量计334设置于第三电磁阀333远离蒸汽发生器300的一侧,且与控制器1000连通,控制器1000基于流量计334,监测新蒸汽管道330内新蒸汽的流量。

参照图9,作为该回收控制系统的另一实施方式,该回收控制系统可以包括:

第五温压传感器组950,安装于闪蒸管道120上,且设置于第五压力温度显示组750远离连续排污扩容器100的一侧,用于监测闪蒸汽的温度和压力。第五温压传感器组950包括温度传感器和压力传感器,温度传感器和压力传感器均与控制器1000连接,第四电磁阀122也与控制器1000连接,控制器1000基于第五温压传感器的数据,控制第四电磁阀122的通量。

需要说明的是,控制器1000还可以通过无线或有线的方式与监控室内的显示屏连接,以使显示屏能够实时显示控制器1000采集、存储的数据(温度、压力、流量等)。

以180吨锅炉为例,锅炉以5.3t/h排放排污水,排污水的温度为321°C,压力为11.28Mpa;进入连续排污扩容器100后,闪蒸后,闪蒸汽以2.05t/h排放,闪蒸汽温度为156°C,压力为0.45Mpa;排污管道110内的排污水压力为0.4Mpa,温度为152°C;排污水进入蒸汽发生器300与加热蒸汽进行热交换,加热蒸汽的压力为1.0Mpa,温度为280°C;经过热交换后,蒸汽发生器300以3.25t/h排放新蒸汽,新蒸汽的压力为0.4Mpa,温度为152°C,蒸汽发生器300排放的疏水温度为170°C,进入定排扩容器的水的压力为0.4Mpa,温度为152°C。

效益分析:

蒸汽发生器300以3.25t/h排放新蒸汽,新蒸汽的压力为0.4Mpa,温度为152°C即回收热水温度为152°C,回收热水量为3.25t/h,回收热量为0.553MW/h;若锅炉运行12月,则年回收热量为4844MW,年节约蒸汽当量6920吨。若蒸汽价格180元/吨,则热量节能效益一年为124.56万元,年节水量一年为28470吨,若水价格10元/吨,则节水效益一年为28.47万元。总节能效益=热量节能效益+节水效益;一年的总节能效益为153.03万元。

作为该回收控制系统的另一实施方式,该回收控制系统可以包括更换组件,更换组件分别设置于第一维修管道410、第二维修管道420、第三维修管道610、第四维修管道620和第五维修管道630处。

参照图10,更换组件可以包括第一运输轨道2100、第二运输轨道2200、运输车2300和夹持部件2400;夹持部件2400安装于运输车2300上,用于夹持阀门、过滤器200、止回阀等。

以第一维修管道410为例,设置运输车2300两个,一个运输车2300上的夹持部件2400可以夹持第一止回阀111,另一个运输车2300上的夹持部件2400可以夹持过滤器200。

第一运输轨道2100和第二运输轨道2200均呈弧形设置,运输车2300能够滑移连接于第一运输轨道2100上和第二运输轨道2200上,第一运输轨道2100用于将运输车2300运输至第一维修管道410处,第二运输轨道2200能够将运输车2300运输至回收处。

第二运输轨道2200靠近第一运输轨道2100的一端开设两组限位孔2210,另设限位板2220,限位板2220能够分别穿过两组限位孔2210,可以对运输车2300进行限位。

参照图11,运输车2300包括安装板2310和滑移板2320,滑移板2320设置有两个,两滑移板2320通过滑移槽相向或相离滑移连接于安装板2310上;两滑移板2320之间安装有复位弹簧2330,且两滑移板2320上均通过螺栓安装有滚轮2321。安装板2310的宽度小于第一运输轨道2100的间隙,以便于两滑移板2320能够整体通过第一运输轨道2100的间隙。

夹持部件2400包括支撑架2410,支撑架2410固定连接于安装板2310上,且支撑架2410远离安装板2310的一端通过螺栓安装有双向气缸2420,双向气缸2420的活塞杆均通过螺栓安装有夹爪2430,夹爪2430可以根据夹持对象的不同进行更换。

另外,在第一维修管道410以及安装板2310上均固定连接有缓冲垫2500,第一维修管道410上的缓冲垫2500一方面对运输车2300的滑移起到限位作用,另一方面也起到缓冲作用;安装板2310上的缓冲垫2500可以对相邻运输车2300的滑移起到缓冲作用。

若是过滤器200损坏,则驱动双向气缸2420伸张,从而将备用过滤器200取下进行更换,然后再驱动双向气缸2420收缩,夹持损坏的过滤器200,而后挤压滑移板2320,使得两滑移板2320相向滑移,复位弹簧2330被压缩,从而使得运输车2300整体通过第一运输轨道2100的间隙取下,而后使运输车2300穿过第二运输轨道2200,松开滑移板2320,两滑移板2320在复位弹簧2330的弹力下复位,滚轮置于第二运输轨道2200上,取下限位板2220,从而使得运输车2300在自身重力下以及外部推力下滑移至回收处。

需要说明的是,第一运输轨道2100置于维修管道上方,第二运输轨道2200置于维修管道下方,这样便于可以便于维修人员的操作;另外,可以在第一运输轨道2100以及第二运输轨道2200上安装防护罩,以进行防护。

以上均为本申请的较佳实施例,并非依次限制本申请的保护范围,本说明书(包括摘要和附图)中公开的任一特征,除非特别叙述,均可被其他等效或者具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。