染色塑料制品生产塑料熔融液混合装置

文献发布时间:2024-01-17 01:20:32

技术领域

本申请涉及塑料熔融液搅拌的技术领域,尤其涉及一种染色塑料制品生产塑料熔融液混合装置。

背景技术

塑料制品是采用塑料为主要原料加工而成的生活、工业等用品的统称,包括以塑料为原料的注塑、吸塑等所有工艺的制品,塑料是一类具有可塑性的合成高分子材料。

染色塑料制品即是以染色塑料为原料的注塑、吸塑等所有工艺的制品,在染色塑料制品生产的过程中,首先需要根据需求向塑料熔融液内加入颜料,然后将颜料与塑料熔融液进行搅拌混合,以得到不同颜色的塑料熔融液,由此进行染色塑料制品的生产。

相关技术中,在将颜料与塑料熔融液进行混合时,通常是直接将颜料加入至塑料熔融液的表面,然后由搅拌装置(转动杆和搅拌叶)对塑料熔融液和颜料进行搅拌混合,但是,此种方式,由于颜料集中在塑料熔融液的上层,处于下层的塑料熔融液难以与颜料进行接触,因此需要长时间的搅拌混合才能够使塑料熔融液与颜料混合在一起,混合效率较低,且相关技术中的搅拌方式大多采用立式搅拌或卧式搅拌,搅拌方式单一,难以保证颜料与塑料熔融液的充分混合,造成塑料熔融液染色不均的问题,另外,在对塑料熔融液和颜料混合完成后,通常还需要将塑料熔融液输送到下游加工设备中,在塑料熔融液排出时,打开阀门利用塑料熔融液自身的重力进行出料,但由于塑料熔融液的粘稠度较高,导致塑料熔融液出料效率低,影响染色塑料制品的生产效率。

发明内容

本申请旨在至少在一定程度上解决相关技术中的技术问题之一。

为此,本申请的一个目的在于提供一种染色塑料制品生产塑料熔融液混合装置,能够将颜料分层注入至塑料熔融液的内部,避免颜料集中在一处,使颜料更容易与塑料熔融液进行搅拌混合,有效提高塑料熔融液与颜料的混合效率,缩短了混合时间,并且采用自转和公转相结合的搅拌方式,能够使得颜料与塑料熔融液充分混合,避免塑料熔融液出现染色不均的问题,另外,还能够将混合后的塑料熔融液快速排出,提高塑料熔融液的出料效率,保证了染色塑料制品的生产效率。

为达到上述目的,本申请第一方面实施例提出了一种染色塑料制品生产塑料熔融液混合装置,包括混合箱、注料组件、搅拌组件、挤出机构和驱动机构,其中,所述注料组件和所述搅拌组件分别设置在所述混合箱内,所述注料组件,用于将颜料分层注入到塑料熔融液的内部,所述搅拌组件,用于对所述混合箱中的塑料熔融液和颜料进行混合搅拌;所述注料组件包括两端封闭的加料管、多个喷头、加料机构和施压机构,其中,所述加料管可转动地设置在所述混合箱内,所述加料机构设置在所述混合箱上,且所述加料机构的出料端延伸至所述加料管中,所述加料机构,用于将颜料注入至所述加料管内部;所述施压机构和多个所述喷头分别设置在所述加料管上,所述施压机构,用于向所述加料管内施加压力,以将所述加料管内部的颜料注入至塑料熔融液内部;所述驱动机构设置在所述混合箱上,且所述驱动机构与所述加料管相连,所述驱动机构,用于驱动所述加料管转动;所述搅拌组件包括搅拌机构和联动机构,其中,所述联动机构设置在所述加料管上,所述搅拌机构设置在所述混合箱内,且所述搅拌机构与所述联动机构相连,所述联动机构,用于驱动所述搅拌机构在所述混合箱内进行公转和自转;所述挤出机构设置在所述加料管上,所述施压机构,还用于对所述挤出机构施加压力,所述挤出机构,用于将所述加料管内部的颜料排出或将颜料混合完成后的塑料熔融液挤出所述混合箱。

本申请实施例的染色塑料制品生产塑料熔融液混合装置,通过设置注料组件能够将颜料分层注入至塑料熔融液的内部,避免颜料集中在一处,使颜料更容易与塑料熔融液进行搅拌混合,有效提高塑料熔融液与颜料的混合效率,缩短了混合时间,并且还设置联动机构驱动搅拌机构在公转的同时进行自转,从而使得颜料能够与塑料熔融液充分混合,避免塑料熔融液出现染色不均的问题,另外,通过施压机构对挤出机构施加压力,还能够实现对混合后塑料熔融液进行快速挤出的目的,提高塑料熔融液的出料效率,保证染色塑料制品的生产效率。

另外,根据本申请上述提出的染色塑料制品生产塑料熔融液混合装置还可以具有如下附加的技术特征:

在本申请的一个实施例中,所述加料管的顶端贯穿所述混合箱并延伸至所述混合箱的外部;所述加料机构包括储料罐、胶体泵、送料管和料斗,其中,所述储料罐和所述胶体泵分别设置在所述混合箱上,且所述胶体泵的进料端与所述储料罐内部连通;所述加料管的外壁上开设有若干进料槽;所述料斗套接在所述加料管的外壁上,且所述料斗临近所述进料槽布置;所述送料管的一端与所述胶体泵的出料端连通,所述送料管的另一端伸入至所述料斗内。

在本申请的一个实施例中,所述施压机构包括电动推杆和第一活塞,其中,所述电动推杆固定安装在所述加料管的顶端上,且所述电动推杆的输出端伸入至所述加料管内;所述第一活塞固定连接在所述电动推杆的输出端上,且所述第一活塞与所述加料管的内壁相适配。

在本申请的一个实施例中,所述驱动机构包括电机、皮带轮和皮带,其中,所述电机固定安装在所述混合箱的顶部上;所述皮带轮分别套接在所述加料管和所述电机的输出轴上,所述皮带传动连接在两个所述皮带轮之间。

在本申请的一个实施例中,所述搅拌机构包括环形轨道、滑动块、转动杆和多个搅拌叶,其中,所述环形轨道固定安装在所述混合箱的内壁上,所述滑动块滑动连接在所述环形轨道上;所述转动杆的一端可转动地设置在所述滑动块上,且所述转动杆的另一端靠近所述加料管设置;多个所述搅拌叶分别固定连接在所述转动杆上。

在本申请的一个实施例中,所述联动机构包括横锥齿轮和竖锥齿轮,其中,所述横锥齿轮套接在所述加料管上;所述竖锥齿轮套接在所述转动杆上,且所述竖锥齿轮与所述横锥齿轮相啮合。

在本申请的一个实施例中,所述挤出机构包括隔板、活动杆、弹簧、压板、第二活塞、出料管和阀门,其中,所述隔板固定设置在所述加料管内,且所述隔板设置在所述第一活塞的下方;所述隔板上开设有通孔,所述活动杆设置在通孔内并与所述加料管的内壁上下可滑动连接;所述压板固定连接在所述活动杆的底端上;所述弹簧套设在所述活动杆上,且所述弹簧的两端分别与所述隔板的底部和所述压板的顶部固定连接;所述第二活塞套接在所述活动杆上,且所述第二活塞与所述通孔的内壁相适配;所述出料管连通在所述混合箱的底部上,且所述出料管设置在所述压板的正下方;所述阀门固定安装在所述出料管上。

在本申请的一个实施例中,上述染色塑料制品生产塑料熔融液混合装置还包括加热机构,所述加热机构包括两组横板和多个加热管,其中,两组所述横板分别固定连接在所述加料管上,且两组所述横板分别位于所述转动杆的上方和下方;多个所述加热管分别设置在所述横板上,多个所述加热管远离所述横板的一端分别靠近所述转动杆设置,且多个所述加热管分别设置在每两个所述搅拌叶之间。

本申请附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本申请的实践了解到。

附图说明

本申请上述的和/或附加的方面和优点从下面结合附图对实施例的描述中将变得明显和容易理解,其中:

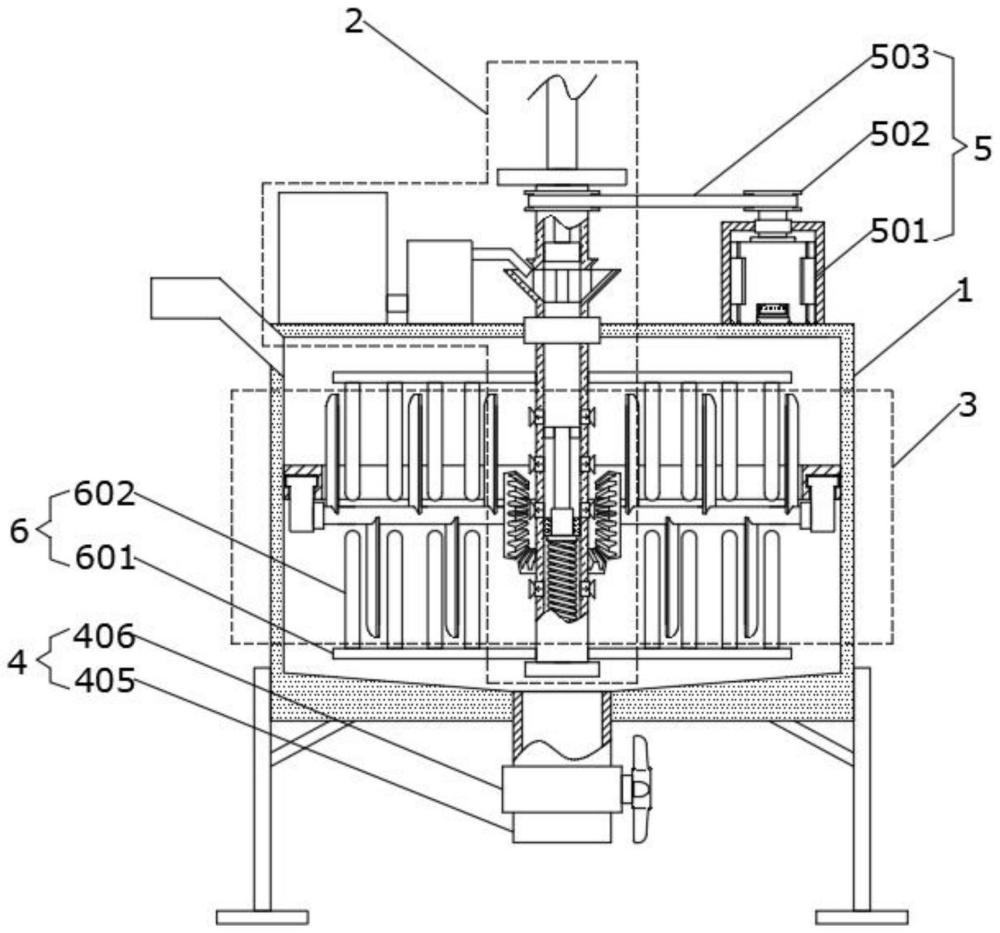

图1为根据本申请一个实施例的染色塑料制品生产塑料熔融液混合装置的结构示意图;

图2为根据本申请另一个实施例的染色塑料制品生产塑料熔融液混合装置的结构示意图;

图3为根据本申请一个实施例的染色塑料制品生产塑料熔融液混合装置的注料组件的结构示意图;

图4为根据本申请一个实施例的染色塑料制品生产塑料熔融液混合装置的搅拌组件的结构示意图。

如图所示:1、混合箱;2、注料组件;21、加料管;22、喷头;23、加料机构;231、储料罐;232、胶体泵;233、送料管;234、料斗;24、施压机构;241、电动推杆;242、第一活塞;3、搅拌组件;31、搅拌机构;311、环形轨道;312、滑动块;313、转动杆;314、搅拌叶;32、联动机构;321、横锥齿轮;322、竖锥齿轮;4、挤出机构;401、隔板;402、活动杆;403、弹簧;404、压板;405、出料管;406、阀门;407、第二活塞;5、驱动机构;501、电机;502、皮带轮;503、皮带;6、加热机构;601、横板;602、加热管。

具体实施方式

下面详细描述本申请的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本申请,而不能理解为对本申请的限制。相反,本申请的实施例包括落入所附加权利要求书的精神和内涵范围内的所有变化、修改和等同物。

下面结合附图来描述本申请实施例的染色塑料制品生产塑料熔融液混合装置。

本申请实施例提供的染色塑料制品生产塑料熔融液混合装置,主要应用在染色塑料制品生产工厂,可应用于塑料熔融液与颜料的混合搅拌工序,能够将颜料分层注入至塑料熔融液的内部,能够有效提高塑料熔融液与颜料的混合效率,且能够使得颜料与塑料熔融液充分混合,避免塑料熔融液出现染色不均的问题,另外,还能够实现对混合颜料后的塑料熔融液快速挤出的目的,保证塑料熔融液的出料效率。

如图1-图4所示,本申请实施例的染色塑料制品生产塑料熔融液混合装置,可包括混合箱1、注料组件2、搅拌组件3、挤出机构4和驱动机构5。

其中,注料组件2和搅拌组件3分别设置在混合箱1内,注料组件2,用于将颜料分层注入到塑料熔融液的内部,搅拌组件3,用于对混合箱1中的塑料熔融液和颜料进行混合搅拌。

注料组件2可包括两端封闭的加料管21、多个喷头22、加料机构23和施压机构24。

其中,加料管21可转动地设置在混合箱1内,加料机构23设置在混合箱1上,且加料机构23的出料端延伸至加料管21中,加料机构23,用于将颜料注入至加料管21内部,施压机构24和多个喷头22分别设置在加料管21上,施压机构24,用于向加料管21内施加压力,以将加料管21内部的颜料注入至塑料熔融液内部。

驱动机构5设置在混合箱1上,且驱动机构5与加料管21相连,驱动机构5,用于驱动加料管21转动。

搅拌组件3可包括搅拌机构31和联动机构32。

其中,联动机构32设置在加料管21上,搅拌机构31设置在混合箱1内,且搅拌机构31与联动机构32相连,联动机构32,用于驱动搅拌机构31在混合箱1内进行公转和自转。

挤出机构4设置在加料管21上,施压机构24,还用于对挤出机构4施加压力,挤出机构4,用于将加料管21内部的颜料排出或将颜料混合完成后的塑料熔融液挤出混合箱1。

需要说明的是,该实施例中所描述的混合箱1上还设置有进料斗(图中未具体标识),以方便将待染色的塑料熔融液注入混合箱1内部,且混合箱1的底部固定设置有支撑架(图中未具体标识),以便染色后的塑料熔融液从混合箱1底部进行出料。

需要说明的是,该实施例中所描述的喷头22为市面上现有的单向喷头,以避免混合箱1内的塑料熔融液通过喷头22进入加料管21内部,且为使颜料可以被注入至混合箱1内塑料熔融液的不同深度处,多个喷头22分别设置在加料管21的不同高度上。

具体地,在染色塑料制品生产的过程中,为保证生产出的塑料制品颜色与设计的颜色相同,相关人员,首先需要将塑料熔融液与颜料进行配比混合,通过搅拌调制出所需要的带有颜色的塑料熔融液,以此为原料并通过注塑、吸塑等工艺进行染色塑料制品的生产。

在对塑料熔融液和颜料进行配比混合时,相关人员首先将待染色的塑料熔融液通过进料斗注入混合箱1内,然后,相关人员通过启动驱动机构5驱动加料管21进行转动,加料管21在转动地同时通过联动机构32驱动搅拌机构31以加料管21为圆心进行公转,并且在搅拌机构31公转的同时,还在联动机构32的驱动下进行自转,从而通过搅拌机构31公转和自转相结合的搅拌方式,实现对混合箱1内塑料熔融液充分搅拌,使得颜料能够与塑料熔融液充分混合,避免塑料熔融液出现染色不均的问题。

当需要向混合箱1内的塑料熔融液加入颜料时,相关人员,首先通过加料机构23将颜料注入加料管21内,在将颜料注入加料管21内部后,相关人员再通过启动施压机构24向加料管21内施加压力(在启动施压机构24时,加料机构23停止加料,直至施压机构24复位,方可进行下一次的加料),从而通过喷头22将加料管21内的颜料注入塑料熔融液内部,由于多个喷头22分别设置在加料管21的不同高度上,因此可以实现将颜料分层注入至塑料熔融液内部的目的,避免颜料集中在一处,同时在施压机构24施压的同时,还能够对挤出机构4施加压力,使得颜料从加料管21的底部注入到塑料熔融液中,从而使颜料更容易与塑料熔融液进行搅拌混合,有效提高塑料熔融液与颜料的混合效率,缩短混合时间。

最后,在将塑料熔融液与颜料混合完成后,需要将塑料熔融液输送到下游加工设备中时,相关人员通过打开挤出机构4,使挤出机构4与施压机构24相互配合,以此实现对混合颜料后的塑料熔融液进行挤出出料的目的,提高塑料熔融液的出料效率,进而提高染色塑料制品的生产效率。

在本申请的另一个实施例中,如图1-图3所示,加料管21的顶端贯穿混合箱1并延伸至混合箱1的外部。

加料机构23可包括储料罐231、胶体泵232、送料管233和料斗234。

其中,储料罐231和胶体泵232分别设置在混合箱1上,且胶体泵232的进料端与储料罐231内部连通,加料管21的外壁上开设有若干进料槽(图中未具体标识),料斗234套接在加料管21的外壁上,且料斗234临近进料槽布置,送料管233的一端与胶体泵232的出料端连通,送料管233的另一端伸入至料斗234内。

具体地,当需要向混合箱1内的塑料熔融液注入颜料时,相关人员首先将颜料添加至储料罐231内,然后,相关人员通过启动胶体泵232将储料罐231内的颜料抽出,并通过送料管233将颜料输送至料斗234内,进入料斗234内的颜料通过加料管21上的多个进料槽进入加料管21内部。

在本申请的另一个实施例中,如图3所示,施压机构24可包括电动推杆241和第一活塞242。

其中,电动推杆241固定安装在加料管21的顶端上,且电动推杆241的输出端伸入至加料管21内,第一活塞242固定连接在电动推杆241的输出端上,且第一活塞242与加料管21的内壁相适配。

需要说明的是,为使第一活塞242可以对加料管21内部的颜料施加压力,因此,在加料机构23向加料管21内注入颜料时,该实施例中所描述的第一活塞242位于料斗234的上方,且当第一活塞242开始下压时,加料机构23停止加料。

具体地,当颜料完全进入加料管21内部后,相关人员通过启动电动推杆241带动第一活塞242向下运动,使第一活塞242向加料管21内的颜料施加压力,从而使加料管21内的颜料可以通过多个喷头22喷出加料管21并注入混合箱1内的塑料熔融液中,以实现将颜料分层注入至塑料熔融液内部的目的,避免颜料集中在一处,使颜料更容易与塑料熔融液进行搅拌混合,有效提高塑料熔融液与颜料的混合效率,缩短混合时间。

在本申请的另一个实施例中,如图1和图2所示,驱动机构5可包括电机501、皮带轮502和皮带503。

其中,电机501固定安装在混合箱1的顶部上,皮带轮502分别套接在加料管21和电机501的输出轴上,皮带503传动连接在两个皮带轮502之间。

需要说明的是,使用皮带轮502和皮带503只是本实施例的一种优选的实施方式,本发明并不仅限于此,在其他实施例中,也可采用链条轮(图中未示出)和链条(图中未示出)进行替代。

在本申请的另一个实施例中,如图4所示,搅拌机构31可包括环形轨道311、滑动块312、转动杆313和多个搅拌叶314。

其中,环形轨道311固定安装在混合箱1的内壁上,滑动块312滑动连接在环形轨道311上,转动杆313的一端可转动地设置在滑动块312上,且转动杆313的另一端靠近加料管21设置,多个搅拌叶314分别固定连接在转动杆313上。

可以理解的是,该实施例中所描述的环形轨道311和滑动块312,用于使转动杆313更稳定的在混合箱1内以加料管21为圆心进行公转。

在本申请的另一个实施例中,如图4所示,联动机构32可包括横锥齿轮321和竖锥齿轮322。

其中,横锥齿轮321套接在加料管21上,竖锥齿轮322套接在转动杆313上,且竖锥齿轮322与横锥齿轮321相啮合。

作为一种可能的情况,为进一步提高对塑料熔融液和颜料的搅拌混合效率,转动杆313、滑动块312和竖锥齿轮322可分别设置为多个。

具体地,当需要对混合箱1内的塑料熔融液进行搅拌时,相关人员,首先通过启动电机501,使电机501通过皮带轮502和皮带503带动加料管21进行转动,加料管21带动与之相连的横锥齿轮321进行转动,从而通过与其相啮合的竖锥齿轮322带动转动杆313以及滑动块312以加料管21为圆心进行公转,并且在横锥齿轮321和竖锥齿轮322的啮合作用下,还使转动杆313在进行公转的同时进行自转,从而实现转动杆313和搅拌叶314公转和自转相结合的搅拌方式,使混合箱1内的塑料熔融液和颜料可以被充分搅拌,使得颜料能够与塑料熔融液充分混合,避免塑料熔融液出现染色不均的问题。

在本申请的另一个实施例中,如图1-图3所示,挤出机构4可包括隔板401、活动杆402、弹簧403、压板404、第二活塞407、出料管405和阀门406。

其中,隔板401固定设置在加料管21内,且隔板401设置在第一活塞242的下方,隔板401上开设有通孔(图中未具体标识),活动杆402设置在通孔内并与加料管21的内壁上下可滑动连接,压板404固定连接在活动杆402的底端上,弹簧403套设在活动杆402上,且弹簧403的两端分别与隔板401的底部和压板404的顶部固定连接,第二活塞407套接在活动杆402上,且第二活塞407与通孔的内壁相适配,出料管405连通在混合箱1的底部上,且出料管405设置在压板404的正下方,阀门406固定安装在出料管405上。

需要说明的是,该实施例中所描述的加料管21内壁上开设有竖向设置的滑动槽(图中未示出),活动杆402上且位于隔板401的上方固定连接有与滑动槽可滑动连接的滑动键(图中未标识),以实现活动杆402与加料管21内壁的上下可滑动连接。

可以理解的是,该实施例中所描述的压板404顶部在自然状态下与加料管21的底端相贴合,且此时第二活塞407位于通孔内,以对通孔进行封堵。

具体地,在对塑料熔融液和颜料进行搅拌混合完成后,需要将染色的塑料熔融液输送至下游加工设备中时,相关人员首先将下游加工设备的进料管道(图中未示出)与出料管405相连,然后,相关人员打开阀门406,并启动电动推杆241带动第一活塞242进行上下往复运动,当第一活塞242向下运动并与活动杆402的顶端接触后,第一活塞242对活动杆402施加压力,从而带动压板404向下运动,压板404向下运动将位于下方的塑料熔融液通过出料管405挤压出混合箱1,以实现对塑料熔融液的挤出出料,提高塑料熔融液的出料效率,当第一活塞242向上运动时,压板404在弹簧403的回复力作用下自动复位,以对塑料熔融液进行下一次的挤出。

并且,在活动杆402向下运动的过程中,还带动与之相连的第二活塞407向下运动,以解除第二活塞407对通孔的封堵,从而在阀门406关闭的状态下,还可在对混合箱1内塑料熔融液进行颜料注料时,使加料管21内的颜料在第一活塞242的压力作用下通过通孔从加料管21的底部注入塑料熔融液内,以进一步地提高塑料熔融液与颜料的混合效率。

在本申请的另一个实施例中,如图1和图2所示,上述染色塑料制品生产塑料熔融液混合装置还可包括加热机构6,加热机构6可包括两组横板601和多个加热管602。

其中,两组横板601分别固定连接在加料管21上,且两组横板601分别位于转动杆313的上方和下方,多个加热管602分别设置在横板601上,多个加热管602远离横板601的一端分别靠近转动杆313设置,且多个加热管602分别设置在每两个搅拌叶314之间。

需要说明的是,该实施例中所描述的加热管602为市面上现有的可干烧加热管。

具体地,相关人员通过启动多个加热管602对混合箱1内的塑料熔融液进行加热,以避免塑料熔融液冷却凝固,并降低塑料熔融液的粘稠度,进一步提高塑料熔融液与颜料的混合效率,并且,在染色后的塑料熔融液被完全输送出混合箱1后,多个加热管602持续对混合箱1的内部进行加热,以避免残留在混合箱1内的塑料熔融液凝固在本装置的零部件上,直至对混合箱1内残留的塑料熔融液清理完成。

综上,本申请实施例的染色塑料制品生产塑料熔融液混合装置,能够将颜料分层注入至塑料熔融液的内部,避免颜料集中在一处,使颜料更容易与塑料熔融液进行搅拌混合,有效提高塑料熔融液与颜料的混合效率,缩短了混合时间,并且采用自转和公转相结合的搅拌方式,能够使得颜料与塑料熔融液充分混合,避免塑料熔融液出现染色不均的问题,另外,还能够将混合后的塑料熔融液快速排出,提高塑料熔融液的出料效率,保证了染色塑料制品的生产效率。

在本说明书的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本申请的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本申请的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

尽管上面已经示出和描述了本申请的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本申请的限制,本领域的普通技术人员在本申请的范围内可以对上述实施例进行变化、修改、替换和变形。