一种基于水质检测的自动排污电蒸汽发生器

文献发布时间:2024-01-17 01:21:27

技术领域

本发明涉及水质检测领域,更具体地说,本发明涉及一种基于水质检测的自动排污电蒸汽发生器。

背景技术

目前在山区、沙地等用到电锅炉的时候,大部分客户使用的是地表水或河水,这些地方的水质较差,导致电锅炉在使用过程中易结垢,造成了加热棒和炉体上覆盖了很多水垢,由于高温加热管的表面负荷直接影响的就是加热管的表面温度,而加热管的表面温度直接影响水垢的形成速度,在长时间的使用过程中,水垢就会越来越多,加上加热棒表面负荷高,其表面温度越高,而此时水垢又会影响加热管表面温度的传递,这样就会导致表面温度无法散开,严重就会出现热胀爆管的现象。为了避免加热棒损坏,必须经常打开炉体进行清理,而且清理的频率会与水质形成正相关的关系,严重影响了企业的生产,因此有必要发明一种根据实时水质情况进行水处理和监测水垢的电锅炉;

因此,针对上述问题提出一种基于水质检测的自动排污电蒸汽发生器。

发明内容

为了克服现有技术的上述缺陷,本发明的实施例提供一种基于水质检测的自动排污电蒸汽发生器,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种基于水质检测的自动排污电蒸汽发生器,包括炉体、水质分析仪、变频器、控制器、电源线和交流接触器,所述炉体的上表面固定连接有蒸汽出口,所述蒸汽出口外侧壁固定安装有蒸汽出汽调节阀,所述炉体的左侧固定连接有水位传感器,所述炉体的左侧位于所述水位传感器的下方固定连通有水管道,所述水管道的左侧固定连接有超声波水表,所述超声波水表的左侧固定连接有增压水泵,所述增压水泵的左侧固定连接有进水管,所述进水管的左侧固定连通有处理后水箱,所述控制器与所述电源线、所述水质分析仪、所述变频器和多个所述交流接触器均通过电源线连接,所述处理后水箱通过管道与所述水质分析仪固定连接,所述炉体的内部右侧固安装有多个电阻丝加热棒。

优选的,所述所述炉体的上表面位于所述蒸汽出口左侧固定安装有压力传感器。

优选的,所述炉体的上表面位于所述蒸汽出口右侧固定安装有温度传感器。

优选的,所述电源线包括变压器、熔断开关和10VK电源线。

优选的,所述炉体的底部固定连通有排污管,所述排污管的外侧壁固定安装有排污电磁阀。

优选的,所述控制器与有温度传感器、压力传感器、变频器、所述水质分析仪、水位传感器和超声波水表均信号连接。

本发明的技术效果和优点:

与现有技术相比,本发明通过控制系统首先检测水位传感器的数据,如果液位较低,则用控制变频器让增压水泵工作开始补水,等到液位补充到设定的可以开始加热后,加热采用分级启动方式,对已经覆盖的电阻加热棒进行启动加热,同时继续补水,直到液位达到所设定的最高液位,在加热的过程中,实时锅炉上的压力数据和温度数据,一旦蒸汽压力已达到所设定的目标值,则控制系统在监测到这个数据后,会与通过交流接触器进行通信,切断其中的一个或几个加热棒的电源,只让一个或二个加热棒工作,甚至全部加热棒电源切断控制系统在监测到锅炉工作小时后,会启动自动排污流程,开始让常闭排污电磁阀打开,同时控制变频器让增压水泵在最大功率工作补水,让其中产生的水垢从排污管中排出,补水时间不超过分钟,由于不是所有的水垢都能排出,且炉体是为封闭状态,不能实时监测水垢的情况,在排污流程完成后,炉体中的水基本排空后,关闭排污电磁阀,采集超声波水表的数据,再控制变频器让增压水泵开始补水到最高水位后停止补水,再次采集超声波水表的数据。

附图说明

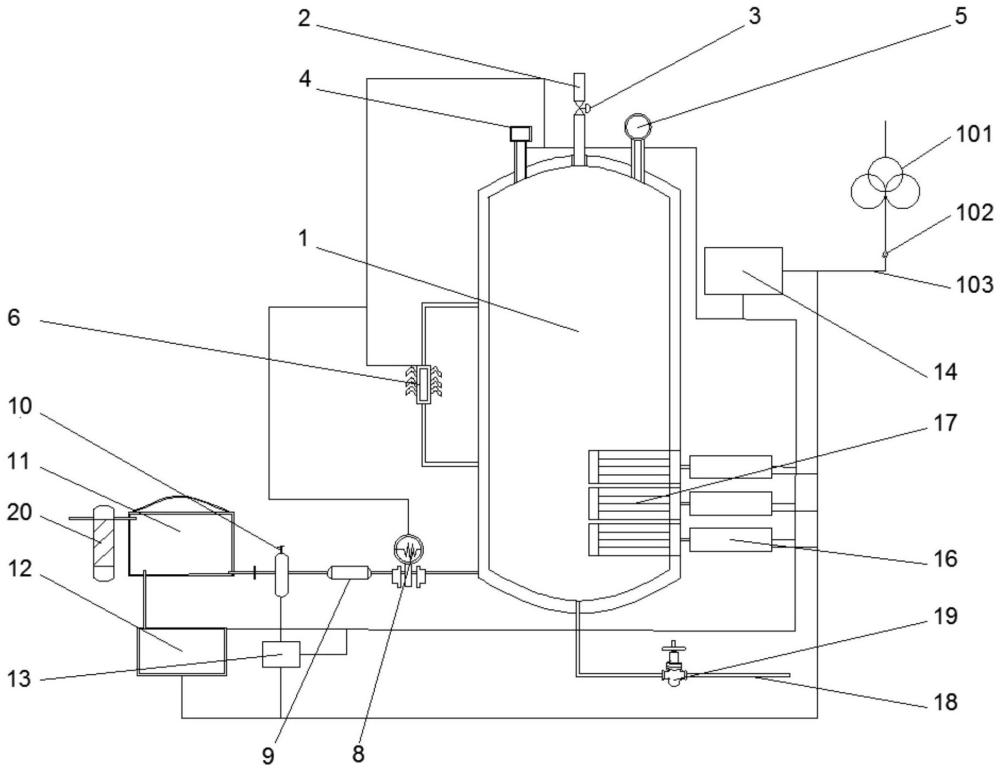

图1为本发明整体结构示意图。

附图标记为:1、炉体;2、蒸汽出口;3、蒸汽出汽调节阀;4、压力传感器;5、温度传感器;6、水位传感器;7、水管道;8、超声波水表;9、增压水泵;10、进水管;11、处理后水箱;12、水质分析仪;13、变频器;14、控制器;15、电源线;16、交流接触器;17、电阻丝加热棒;18、排污管;19、排污电磁阀;20、软化器;101、变压器;102、熔断开关;103、10vk电源线。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例一

如附图1所示的一种基于水质检测的自动排污电蒸汽发生器,包括一种基于水质检测的自动排污电蒸汽发生器,包括炉体1、水质分析仪12、变频器13、控制器14、电源线15和交流接触器16,炉体1的上表面固定连接有蒸汽出口2,蒸汽出口2外侧壁固定安装有蒸汽出汽调节阀3,炉体1的左侧固定连接有水位传感器6,炉体1的左侧位于水位传感器6的下方固定连通有水管道7,水管道7的左侧固定连接有超声波水表8,超声波水表8的左侧固定连接有增压水泵9,增压水泵9的左侧固定连接有进水管10,进水管10的左侧固定连通有处理后水箱11,控制器14与电源线15、水质分析仪12、变频器13和多个交流接触器16均通过电源线15连接,处理后水箱11通过管道与水质分析仪12固定连接,炉体1的内部右侧固安装有多个电阻丝加热棒17。

其中:本发明通过控制系统首先检测水位传感器6的数据,如果液位较低,则用控制变频器13让水泵工作开始补水,等到液位补充到设定的可以开始加热后,加热采用分级启动方式,对已经覆盖的电阻加热棒17进行启动加热,同时继续补水,直到液位达到所设定的最高液位,在加热的过程中,实时锅炉上的压力数据和温度数据,一旦蒸汽压力已达到所设定的目标值,则控制系统在监测到这个数据后,会与通过交流接触器16进行通信,切断其中的一个或几个加热棒的电源,只让一个或二个加热棒工作,甚至全部加热棒电源切断控制系统在监测到锅炉工作8小时后,会启动自动排污流程,开始让常闭排污电磁阀19打开,同时控制变频器13让增压水泵9在最大功率工作补水,让其中产生的水垢从排污管中排出,补水时间不超过5分钟,由于不是所有的水垢都能排出,且炉体1是为封闭状态,不能实时监测水垢的情况,在排污流程完成后,炉体1中的水基本排空后,关闭排污电磁阀19,采集超声波水表8的数据,再控制变频器13让增压水泵9开始补水到最高水位后停止补水,再次采集超声波水表8的数据,算出打水的总量及与炉体1容积间的偏差。

实施例二

在基于实施例一的基础上,结合下面具体的工作方式对实施例一中的方案进行进一步细化介绍,详细见下文描述:

如图1所示,作为优选的实施方式;炉体1的上表面位于蒸汽出口2左侧固定安装有压力传感器4,进一步的,测试炉内压力。

如图1所示,作为优选的实施方式;炉体1的上表面位于蒸汽出口2右侧固定安装有温度传感器5,进一步的,测试炉内温度。

如图1所示,作为优选的实施方式;电源线15包括变压器101、熔断开关102和10VK电源线103,进一步的,可控制电源线15的开启和关闭。

如图1所示,作为优选的实施方式;炉体1的底部固定连通有排污管18,排污管18的外侧壁固定安装有排污电磁阀19,进一步的,可排出炉内污水。

如图1所示,作为优选的实施方式;控制器14与有温度传感器5、压力传感器4、变频器13、水质分析仪12、水位传感器6和超声波水表8均信号连接,进一步的,控制器14可通过信号与其余连接设备相连接。

本发明的工作过程如下:

在使用时,本发明通过控制系统首先检测水位传感器6的数据,如果液位较低,则用控制变频器13让增压水泵9工作开始补水,等到液位补充到设定的可以开始加热后,加热采用分级启动方式,对已经覆盖的电阻加热棒17进行启动加热,同时继续补水,直到液位达到所设定的最高液位,在加热的过程中,实时锅炉上的压力数据和温度数据,一旦蒸汽压力已达到所设定的目标值,则控制系统在监测到这个数据后,会与通过交流接触器16进行通信,切断其中的一个或几个加热棒的电源,只让一个或二个加热棒工作,甚至全部加热棒电源切断控制系统在监测到锅炉工作8小时后,会启动自动排污流程,开始让常闭排污电磁阀19打开,同时控制变频器13让增压水泵9在最大功率工作补水,让其中产生的水垢从排污管中排出,补水时间不超过5分钟,由于不是所有的水垢都能排出,且炉体1是为封闭状态,不能实时监测水垢的情况,在排污流程完成后,炉体1中的水基本排空后,关闭排污电磁阀19,采集超声波水表8的数据,再控制变频器13让增压水泵9开始补水到最高水位后停止补水,再次采集超声波水表8的数据,算出打水的总量及与炉体1容积间的偏差,由于炉体1里面还会有一定的残留水份根据多次的统计计算,偏差小于5%的时候为正常,如果偏差大于10%以后,则需要打开炉体1进行清理水垢。

最后应说明的几点是:首先,在本申请的描述中,需要说明的是,除非另有规定和限定,术语“安装”、“相连”、“连接”应做广义理解,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变,则相对位置关系可能发生改变;

其次:本发明公开实施例附图中,只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计,在不冲突情况下,本发明同一实施例及不同实施例可以相互组合;

最后:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。