一种锂离子电池负极及其制备方法和应用

文献发布时间:2023-06-19 11:14:36

技术领域

本发明涉及锂离子电池技术领域,尤其涉及一种锂离子电池负极及其制备方法和应用。

背景技术

近年来,由于锂离子电池具有比容量高、循环寿命长、容量密度高及绿色环保等优点而被广泛应用于便携式数码电子设备以及动力汽车等行业中。然而传统的锂离子电池技术在能量密度以及比容量方面正在达到它的极限。为了提高锂离子电池的容量,人们一直在寻找更高容量的电极材料。硅材料由于其较高的理论比容量(3579mAh/g)和较低的工作电压(<0.5Vvs.Li/Li

大量研究证明,通过改变活性物质的纳米结构可以缓解上述问题。纳米线结构由于其几何形状,具有Li

在各种硅负极材料的制备方法中,最常见的为镁热还原法、自牺牲模板法。镁热法是将主要成分为二氧化硅的原材料研磨之后与镁混合,一般在大于600℃的高温状态下氧化硅被还原为硅。自牺牲模板法则是将TEOS加入乙醇和氨水中形成乳液,经过煅烧后生成纳米二氧化硅颗粒。相比之下,镁热还原法操作简单易行,对设备和技术等要求不高。但是制备出产物的粒径分布较宽且需要酸洗、容易引入杂质。而自牺牲模板法则可以制备出粒径分布较为均匀的产品。但上述两种方法制备出的产品都需高温煅烧使其转化为目标产物。两种方法制备出的纳米粉末可用作锂离子电池负极材料,但粉末材料在电极制备过程中需要与粘结剂、导电添加剂等混合,这些助剂的分布情况在一定程度上影响了电池的性能。

发明内容

本发明的目的在于提供一种锂离子电池负极及其制备方法和应用。所述锂离子电池负极不需要额外的助剂,能够表现出较高的比容量和优异的循环稳定性。

为了实现上述发明目的,本发明提供以下技术方案:

本发明提供了一种锂离子电池负极的制备方法,包括以下步骤:

以负载有氧化铜纳米线的铜箔为基底,所述负载有氧化铜纳米线的一侧为基底的上表面;

采用磁控溅射,在所述基底的上表面溅射非晶硅,得到所述锂离子电池负极;或采用磁控溅射,在所述基底的上表面依次溅射非晶硅和碳,得到所述锂离子电池负极。

优选的,所述溅射非晶硅的条件为:背底真空度为3×10

优选的,所述溅射碳的条件为:背底真空度为3×10

优选的,所述氧化铜纳米线的直径为10~100nm,长度为3~15μm。

本发明还提供了上述技术方案所述的制备方法制备得到的锂离子电池负极,包括铜箔和负载在铜箔上表面的负极材料;

所述负极材料为氧化铜支撑的非晶硅纳米线复合材料或氧化铜支撑的非晶硅-非晶碳纳米线复合材料。

优选的,所述负极材料为纳米线;

所述负极材料的直径为20~500nm,长度为3~15μm。

本发明还提供了上述技术方案所述的锂离子电池负极在锂离子电池中的应用。

本发明提供了一种锂离子电池负极的制备方法,包括以下步骤:以负载有氧化铜纳米线的铜箔为基底,所述负载有氧化铜纳米线的一侧为基底的上表面;采用磁控溅射,在所述基底的上表面溅射非晶硅,得到所述锂离子电池负极;或采用磁控溅射,在所述基底的上表面依次溅射非晶硅和碳,得到所述锂离子电池负极。本发明采用磁控溅射的方法,可以使非晶硅和碳均匀生长在铜箔负载的氧化铜基底上,同时可以使得到的硅和碳呈现非晶结构,长度为3~15μm,直径为20~500nm,尺寸均匀;所述锂离子电池负极材料中,非晶硅和非晶碳直接生长在氧化铜纳米线上,与铜箔基底接触良好,无需额外的粘接剂和导电添加剂,简化了电池制备的工艺流程。制备得到的锂离子电池负极材料具有较高的比容量和优异的循环稳定性。

附图说明

图1为实施例1负载有氧化铜纳米线的铜箔的SEM图;

图2为实施例1制备得到的氧化铜支撑的非晶硅纳米线复合材料在高倍数(10.0K)下的SEM图;

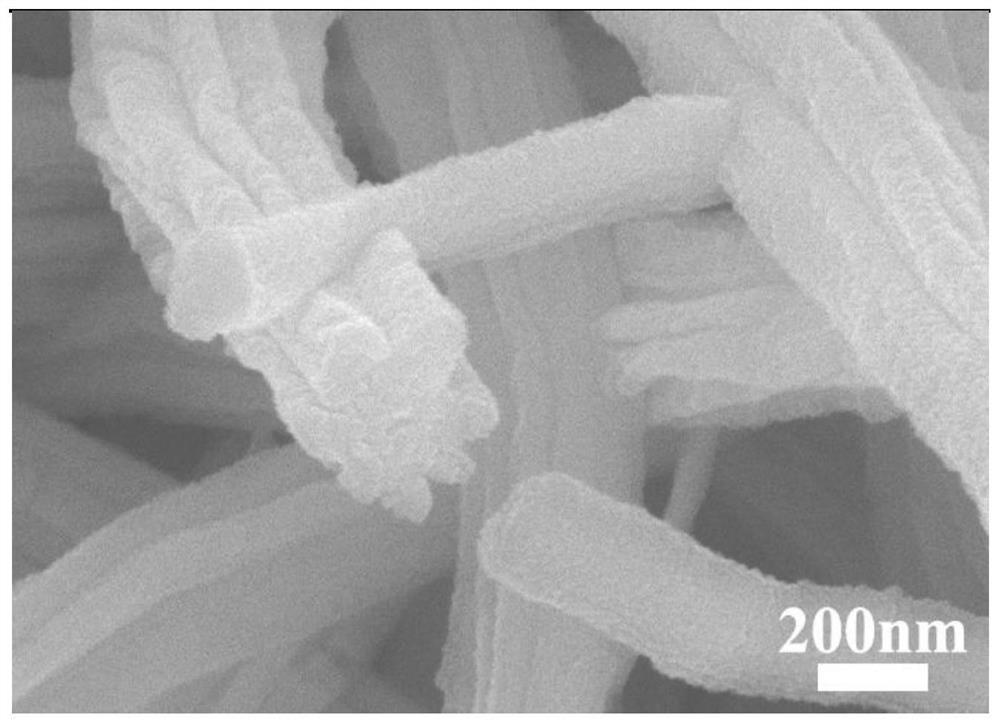

图3为实施例1制备得到的氧化铜支撑的非晶硅纳米线复合材料在高倍数(50.0K)下的SEM图;

图4为实施例2制备得到的氧化铜支撑的非晶硅纳米线复合材料在高倍数(10.0K)下的SEM图;

图5为实施例2制备得到的氧化铜支撑的非晶硅纳米线复合材料在高倍数(50.0K)下的SEM图;

图6为实施例3制备得到的氧化铜支撑的非晶硅-非晶碳纳米线复合材料在高倍数(10.0K)下的SEM图;

图7为实施例3制备得到的氧化铜支撑的非晶硅-非晶碳纳米线复合材料在高倍数(50.0K)下的SEM图;

图8为实施例1制备得到的锂离子电池负极制备得到的锂离子电池在1C倍率下的恒流充放电测试500圈的比容量和库伦效率图;

图9为实施例2制备得到的锂离子电池负极制备得到的锂离子电池在1C倍率下的恒流充放电测试500圈的比容量和库伦效率图;

图10为实施例3制备得到的锂离子电池负极制备得到的锂离子电池在1C倍率下的恒流充放电测试500圈的比容量和库伦效率图;

图11为实施例1~3制备得到的锂离子电池负极制备得到的锂离子电池在1C倍率下的恒流充放电测试500圈的充放电比容量对比图。

具体实施方式

本发明提供了一种锂离子电池负极的制备方法,包括以下步骤:

以负载有氧化铜纳米线的铜箔为基底,所述负载有氧化铜纳米线的一侧为基底的上表面;

采用磁控溅射,在所述基底的上表面溅射非晶硅,得到所述锂离子电池负极;或采用磁控溅射,在所述基底的上表面依次溅射非晶硅和碳,得到所述锂离子电池负极。

在本发明中,若无特殊说明,所有制备原料均为本领域技术人员熟知的市售产品。

本发明以负载有氧化铜纳米线的铜箔为基底,所述负载有氧化铜纳米线的一侧为基底的上表面。在本发明中,所述负载有氧化铜纳米线的铜箔中的氧化铜纳米线的直径优选为10~100nm,更优选为20~80nm,最优选为30~50nm;长度优选为3~15μm,更优选为5~10μm。在本发明中,相对所述铜箔上表面的面积,所述负载有氧化铜纳米线的铜箔中的氧化铜纳米线的负载量优选为0.27~0.62mg/cm

采用磁控溅射,在所述基底的上表面溅射非晶硅,得到所述锂离子电池负极;或采用磁控溅射,在所述基底的上表面依次溅射非晶硅和碳,得到所述锂离子电池负极。

溅射非晶硅前,本发明优选将负载有氧化铜纳米线的铜箔固定在托盘上,然后对磁控溅射腔室进行抽真空。在本发明中,所述抽真空的过程优选为:打开循环冷却水系统并依次打开旁抽阀、机械泵,待腔室内真空度低于5Pa时,打开电磁阀,关闭旁抽阀并打开手动阀板阀,打开分子泵,继续对腔室进行抽真空,待腔室真空度达到3×10

在本发明中,所述磁控溅射非晶硅的条件优选为:溅射压强优选为0.5~3Pa,更优选为1~2Pa;射频功率优选为50~100W,更优选为60~90W,最优选为80W;溅射时间优选为5~80min,更优选为5~60min,最优选为10min;工作气体优选为氩气,所述工作气体的流量优选为20~60sccm,更优选为30~50sccm,最优选为40sccm。

所述溅射完成后,本发明优选停止通入所述工作气体,并依次关闭分子泵、手动闸板阀、电磁阀和机械泵。待衬底温度降至室温时,缓慢通入氮气以平衡腔室内外气压,待腔室气压与大气压一致时打开腔室,取出样品,得到氧化铜-非晶硅纳米线。

溅射碳时,本发明优选对磁控溅射腔室进行抽真空;在本发明中,所述抽真空优选参考上述抽真空的过程,在此不再进行赘述。

在本发明中,所述磁控溅射碳的条件优选为:溅射压强优选为0.5~3Pa,更优选为1~2Pa;射频功率优选为100~300W,更优选为150~250W,最优选为200W;溅射时间优选为20~80min,更优选为40~70min,最优选为60min;工作气体优选为氩气,所述工作气体的流量优选为60~100sccm,更优选为70~90sccm,最优选为80sccm。

所述溅射完成后,本发明优选停止通入所述工作气体,并依次关闭分子泵、手动闸板阀、电磁阀和机械泵。待衬底温度降至室温时,缓慢通入氮气以平衡腔室内外气压,待腔室气压与大气压一致时打开腔室,取出样品,得到氧化铜支撑的非晶硅-碳纳米线。

本发明还提供了上述技术方案所述的制备方法制备得到的锂离子电池负极,包括铜箔和负载在铜箔上表面的负极材料;

所述负极材料为氧化铜支撑的非晶硅纳米线复合材料或氧化铜支撑的非晶硅-非晶碳纳米线复合材料。

在本发明中,所述负极材料优选为纳米线;所述负极材料的直径优选为20~500nm,更优选为20~200nm,最优选为50~150nm;长度优选为3~15μm,更优选为5~12μm,最优选为8~10μm。

本发明还提供了上述技术方案所述的锂离子电池负极在锂离子电池中的应用。本发明对所述应用的方法没有任何特殊的限定,采用本领域技术人员熟知的方法即可。在本发明的具体实施例中,所述应用的方法具体为:根据锂离子电池的尺寸,将所述锂离子电池负极冲裁成直径为12mm的极片,按照正极壳/锂离子电池负极/隔膜/锂片/泡沫镍/负极壳的顺序,每步滴加1~2滴电解液,组装CR2016电池,得到锂离子半电池。

下面结合实施例对本发明提供的锂离子电池负极及其制备方法和应用进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

实施例1

剪裁长6cm,宽2cm,厚2μm的铜箔为导电基底,用0.01moL/L稀盐酸将所述铜箔润洗5min,然后用乙醇冲洗、并在室温下晾干,得到清洗好的铜箔;

以浓度为1mol/L的KOH溶液为电解质溶液,以Ag/AgCl为参比电极,铂丝为对电极,然后将所述清洗好的铜箔夹在载玻片上,作为工作电极,垂直靠于烧杯器壁,在0.6V的条件下沉积1000秒,取出铜箔用去离子水冲洗并室温下晾干,置于马弗炉中,在空气气氛中,200℃温度热处理4h,自然冷却之后,即得到所述负载有氧化铜纳米线的铜箔(氧化铜纳米线的直径为30~50nm,长度为5~10μm,负载量为0.4mg/cm

将所述负载有氧化铜纳米线的铜箔固定在磁控溅射托盘上,开始对磁控溅射腔室抽真空;当所述磁控溅射腔室的真空度达到4×10

将所述负载有氧化铜纳米线的铜箔进行SEM测试,测试结果如图1所示,将所述锂离子电池负极进行SEM测试,测试结果如图2~3所示,由图1~2可知,非晶硅均匀的生长在每一根铜纳米线上,完整的覆盖在其表面;由图2~3可知,所述氧化铜支撑的非晶硅纳米线具有较为均一的尺寸,非晶硅层的厚度为10~40nm,氧化铜支撑的非晶硅纳米线的直径为40~90nm,长度为5~10μm。

实施例2

参考实施例1的过程制备负载有氧化铜纳米线的铜箔;

将所述负载有氧化铜纳米线的铜箔固定在磁控溅射托盘上,开始对磁控溅射腔室抽真空;当所述磁控溅射腔室的真空度达到4×10

将所述锂离子电池负极进行SEM测试,测试结果如图4~5所示,由图1和4可知,非晶硅均匀的生长在每一根铜纳米线上,完整的覆盖在其表面;由图4~5可知,所述氧化铜支撑的非晶硅纳米线具有较为均一的尺寸,非晶硅层的厚度为40~80nm,氧化铜支撑的非晶硅纳米线的直径为70~130nm,长度为5~12μm。

实施例3

实施例1制备得到的氧化铜支撑的非晶硅纳米线固定在磁控溅射托盘上,开始对磁控溅射腔室抽真空;当所述磁控溅射腔室的真空度达到4×10

将所述锂离子电池负极进行SEM测试,测试结果如图6~7所示,由图2和6可知,非晶碳均匀的生长在每一根氧化铜支撑的非晶硅纳米线上,完整的覆盖在其表面;由图6~7可知,所述氧化铜支撑的非晶硅-碳纳米线具有较为均一的尺寸,非晶碳层的厚度为10~50nm,氧化铜支撑的非晶硅-碳纳米线的直径为50~140nm,长度为5~11μm。

测试例

将实施例1~3制备得到的锂离子电池负极冲裁成直径为12mm的极片后,按照正极壳/锂离子电池负极/隔膜/锂片/泡沫镍/负极壳的顺序,每步滴加1~2滴电解液,组装CR2016电池,得到锂离子半电池;在1C的电流密度下进行恒流充放电测试,测试结果依次为图8、图9和图10,实施例1~3制备得到的锂离子电池负极组装成的锂离子半电池在1C的电流密度下的循环稳定性如图11所示;由图8~11可知,实施例1的首次放电比容量为4485mA·h/g,当循环到500圈后,其可逆比容量仍然可以维持在3236mA·h/g,库伦效率在98%以上,表现出了良好的循环稳定性和充放电可逆性;实施例2的首次放电比容量为3101mA·h/g,当循环到500圈后,其可逆比容量仍然可以维持在1710mA·h/g,库伦效率在99%以上,容量低于测试例1,这是因为纳米线直径增大之后可供利用的活性表面减少;实施例3的首次放电比容量为4102A·h/g,当循环到500圈后,其可逆比容量仍然可以维持在3211mA·h/g,库伦效率在98%以上,充放电容量略低于实施例1,实施例1、2、3的可逆容量保持率分别为:72%、55%、78%。在电池充放电过程中其容量均有不同程度上升,这主要来源于材料本身的活化过程,实施例3的稳定性相对较好,这是因为最外层的碳层在充放电过程中起到了减小Si的体积膨胀的作用,提高了其循环稳定性。

对比例1

按照文献(PARK S-H,AHN D,CHOI Y-M,et al.High-coulombic-efficiency Si-based hybrid microspheres synthesized by the combination of graphene and IL-derived carbon[J].Journal of Materials ChemistryA,2015,3(42):20935-43.)公开的以硅、氧化还原石墨烯、离子液为原料的采用喷雾造粒的方法,得到硅/还原氧化石墨烯/碳复合材料。

按照上述方案,将制备得到的硅/还原氧化石墨烯/碳复合材料应用于锂离子电池。具体方法为:按照硅/还原氧化石墨烯/碳:聚丙烯酸=9:1的比例制备浆料并涂覆在铜箔表面,真空烘干后冲裁得到负极片,按照正极壳/负极片/隔膜/锂片/垫片/负极壳的顺序,加入1摩尔LiPF6在碳酸乙酯(EC)/碳酸二甲酯(DMC)/碳酸氟乙烯(FEC)(3:5:2vol%)中的电解液,组装CR2032电池。

在0.5A/g的电流密度下进行恒流充放电测试,测试结果为:首次放电比容量为2327mA·h/g,当循环到30圈后,其可逆比容量仍然可以维持在1500mA·h/g。

对比例2

按照文献(CHEN S,SHEN L,VANAKEN PA,et al.Dual-Functionalized DoubleCarbon Shells Coated Silicon Nanoparticles for High Performance Lithium-IonBatteries[J].Advanced Materials,2017,29(21)公开的化学气相沉积和镁热还原的方法,在二氧化硅纳米球表面依次沉积氧化锰、碳层,酸洗、镁热还原之后得到双层碳包覆纳米硅球;

将所述双层碳包覆纳米硅球应用于锂离子电池,具体方法为:按照活性材料:导电炭黑:PVDF=8:1:1的比例加入NMP作为溶剂配置浆料,涂覆在铜箔表面,真空烘干后冲裁得到负极片,按照正极壳/负极片/隔膜/锂片/垫片/负极壳的顺序,加入1摩尔LiPF

在1C的电流密度下进行恒流充放电测试,测试结果为:首次放电比容量为1400mA·h/g,当循环到200圈后,其可逆比容量仍然可以维持在1163mA·h/g。

综上可知,本发明所述的制备方法制备得到的锂离子电池负极具有更高的比容量和更优异的循环稳定性。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种锂离子电池负极SEI膜的制备方法和锂离子电池负极材料及其应用

- 锂离子电池负极,其制备方法和应用该负极的锂离子电池