一种低温相变复合材料及其制备方法

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及复合材料技术领域,尤其涉及一种低温相变复合材料及其制备方法。

背景技术

低温相变材料是低温(<200℃)情况下相变材料由固态变为液态或由液态变为固态的过程中吸收或者释放潜热,能够解决能量供求在时间和空间上分配不平衡的矛盾,有效地提高能源利用率。石蜡作为应用最为广泛的有机相变材料具有相变温度稳定、无毒性、潜热高、无腐蚀性、凝固时无过冷现象、价格便宜等优点,但是热导率低、单位体积储热能力偏弱、密度小等问题,限制相变复合材料在低温相变过程中储能能力,在石蜡中掺入高导热材料,使相变过程中复合材料整体热阻降低,即提高材料的导热率,增强复合相变材料的导热能力。

目前公开的发明专利CN111100606A:一种低温复合相变储能材料及制备方法和用途中,公开了所述相变储能微胶囊,以有机相变材料作为芯材,但有机相变材料导热率低,不利于相变过程储放热能力,为提高材料和载体的导热率均选择添加氧化石墨烯,氧化石墨烯添加量大,成本高。万倩等人研究了在石蜡中添加高导热率骨架泡沫铝,改善石蜡导热率低问题,但是存在石蜡泄露问题,影响复合材料的推广和应用。高炉渣孔隙度小,多孔结构容纳材料有限,使用高炉渣作为石蜡的载体,需要加入大量的高炉渣,导致石蜡的相对用量减少,反而降低了复合材料的储热率。因此需要提供一种氧化石墨烯添加量少,稳定性好、储热率高且导热率高的低温相变复合材料。

发明内容

本发明的目的在于提供一种低温相变复合材料及其制备方法,本发明提供的低温相变复合材料具有很高的储热率和稳态导热系数,同时复合材料的稳定性好,石蜡不会发生泄漏。

为了实现上述发明目的,本发明提供以下技术方案:

本发明提供了一种低温相变复合材料的制备方法,包括以下步骤:

(1)使用酸液或碱液对高炉渣进行改性处理,得到改性高炉渣;

(2)将石蜡、氧化石墨烯和分散剂混合,得到含有氧化石墨烯的石蜡;

(3)将所述步骤(1)得到的改性高炉渣和所述步骤(2)得到的含有氧化石墨烯的石蜡混合,得到低温相变复合材料;

所述步骤(1)和步骤(2)的制备没有先后顺序。

优选地,所述步骤(1)中高炉渣的粒度>200目。

优选地,所述步骤(1)中酸液为盐酸溶液,所述盐酸溶液的浓度为0.5~4mol/L。

优选地,所述步骤(1)中碱液为氢氧化钠溶液,所述氢氧化钠溶液的浓度为2~8mol/L。

优选地,所述步骤(1)中酸液或碱液的体积与高炉渣的质量比为(4~10)mL:1g。

优选地,所述步骤(2)含有氧化石墨烯的石蜡中氧化石墨烯的质量百分含量≤10%。

优选地,所述步骤(2)中的分散剂为司班80。

优选地,所述步骤(2)中混合的方式为依次进行磁力搅拌和超声处理。

优选地,所述步骤(3)中混合的方式为真空吸附法。

本发明提供了上述技术方案所述制备方法制备得到的低温相变复合材料。

本发明提供了一种低温相变复合材料的制备方法,包括以下步骤:(1)使用酸液或碱液对高炉渣进行改性处理,得到改性高炉渣;(2)将石蜡、氧化石墨烯和分散剂混合,得到含有氧化石墨烯的石蜡;(3)将所述步骤(1)得到的改性高炉渣和所述步骤(2)得到的含有氧化石墨烯的石蜡混合,得到低温相变复合材料;所述步骤(1)和步骤(2)的制备没有先后顺序。本发明采用高炉渣作为载体,可以提高复合材料的稳定性,使用酸液或者碱液对高炉渣进行改性处理,在高炉渣表面及内部形成大量不规则孔隙,提高了高炉渣对石蜡的容纳量,进而提高了复合材料的储热率;在石蜡中添加氧化石墨烯能够提高石蜡的导热率,在利用高炉渣为载体基础上,可以使氧化石墨烯添加量较少,同时提高复合材料的稳定性,解决相变材料的泄露问题。实施例的结果显示,本发明中使用酸液改性高炉渣获得的低温相变复合材料储热率为9.31W/(m

附图说明

图1为本发明提供的制备方法中使用吸附室进行混合的示意图;

图2为实施例1提供的低温相变复合材料的实物图;

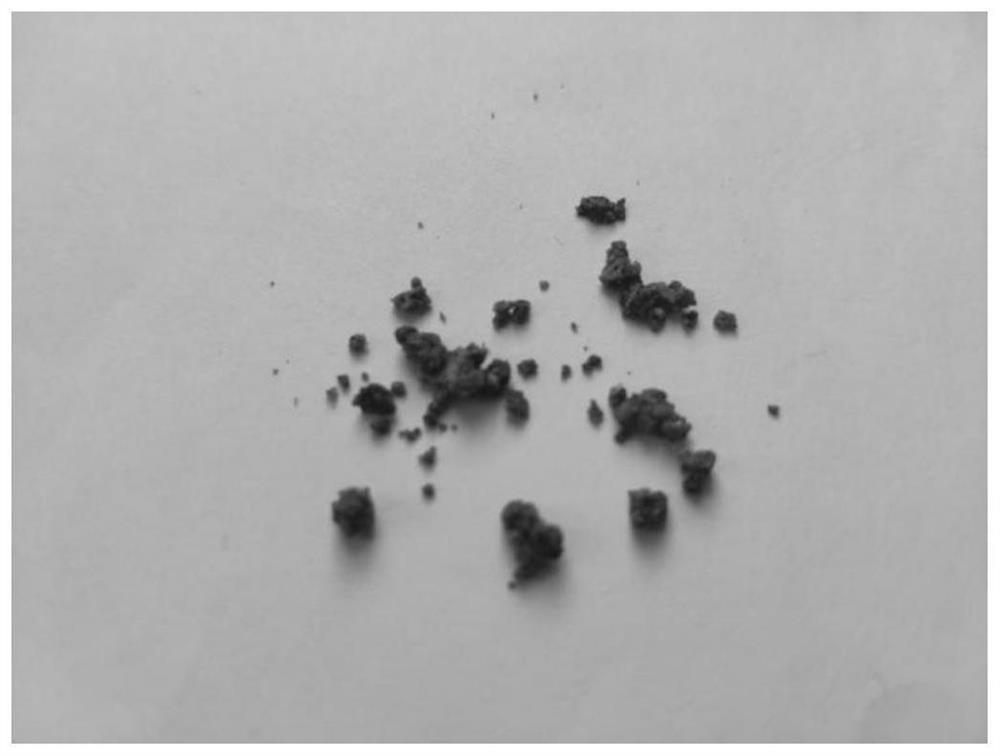

图3为对比例1提供的复合材料的实物图;

图4为实施例2提供的低温相变复合材料的实物图;

图5为对比例2提供的复合材料的实物图。

具体实施方式

本发明提供了一种低温相变复合材料的制备方法,包括以下步骤:

(1)使用酸液或碱液对高炉渣进行改性处理,得到改性高炉渣;

(2)将石蜡、氧化石墨烯和分散剂混合,得到含有氧化石墨烯的石蜡;

(3)将所述步骤(1)得到的改性高炉渣和所述步骤(2)得到的含有氧化石墨烯的石蜡混合,得到低温相变复合材料;

所述步骤(1)和步骤(2)的制备没有先后顺序。

本发明使用酸液或碱液对高炉渣进行改性处理,得到改性高炉渣。

在本发明中,所述高炉渣的粒度优选>200目,更优选为>230目;所述高炉渣的比表面积优选为1.93~2.37m

在本发明中,当所述高炉渣不符合上述条件时,本发明优选对高炉渣进行研磨处理。本发明对所述研磨的具体操作没有特殊的限定,能够使高炉渣的粒度符合要求即可。本发明通过对高炉渣进行研磨,可以增大高炉渣的比表面积,提高高炉渣与酸液或碱液的接触面积,进一提高酸液或碱液对高炉渣的改性效果。

在本发明中,按质量百分比计,所述高炉渣的成分优选包括:CaO28~40%、SiO

在本发明中,所述酸液优选为盐酸溶液,所述盐酸溶液的浓度优选为0.5~4mol/L,更优选为1.5~3.5mol/L,进一步优选为3.5mol/L;所述碱液优选为氢氧化钠溶液,所述氢氧化钠溶液的浓度优选为2~8mol/L,更优选为4~6mol/L。在本发明中,所述酸液或碱液的体积与高炉渣的质量比优选为(4~10)mL:1g,更优选为(5~8)mL:1g,进一步优选为6mL:1g。本发明将酸液或碱液与高炉渣的用量限定在上述范围内,可以保证酸液或者碱液对高炉渣进行充分改性。

在本发明中,所述改性处理优选在水浴加热的条件下进行,所述水浴加热的温度优选为20~60℃,更优选为30~50℃,进一步优选为40℃;所述改性处理的时间优选为1~5h,更优选为2~4h,进一步优选为3h。在本发明中,所述改性处理优选在搅拌条件下进行,本发明对所述搅拌的速率没有特殊的限定,采用本领域技术常识确定即可。本发明通过水浴加热和搅拌的方式进行改性处理,既可以防止酸液或者碱液的浓度发生改变,又可以使环境温度稳定,提高改性速率。

在本发明中,当使用酸液对高炉渣进行改性处理时,得到的改性高炉渣的比表面积优选为7.16~69.42m

在本发明中,当使用碱液对高炉渣进行改性处理时,得到的改性高炉渣的比表面积优选为9.33~19.11m

本发明通过使用酸液或者碱液对高炉渣进行改性,可以在高炉渣表面及内部形成大量不规则孔隙,提高高炉渣对石蜡的容纳量,进而提高复合材料的储热率。

改性处理结束后,本发明优选对改性处理的产物依次进行水洗、过滤和干燥,得到改性高炉渣。本发明对所述水洗、过滤和干燥的具体操作没有特殊的限定,采用本领域技术人员熟知的操作即可。

本发明将石蜡、氧化石墨烯和分散剂混合,得到含有氧化石墨烯的石蜡。

在本发明中,所述分散剂优选为司班80。本发明对所述分散剂的用量没有特殊的限定,能够使石蜡和氧化石墨烯分散均匀即可。

在本发明中,所述石蜡的型号优选为48#、52#或54#。在本发明中,所述含有氧化石墨烯的石蜡中石蜡的质量百分含量优选≥90%,更优选为92~98%,进一步优选为94~96%;所述含有氧化石墨烯的石蜡中氧化石墨烯的质量百分含量优选≤10%,更优选为2~8%,进一步优选为4~6%。本发明在石蜡中添加氧化石墨烯能够提高石蜡的导热率,同时氧化石墨烯含量少,不会对石蜡的储热率造成影响。

本发明优选在混合前对石蜡和氧化石墨烯进行干燥处理,所述干燥处理优选在真空干燥箱中进行。本发明通过对石蜡和氧化石墨烯进行干燥,可以防止水分对后续的影响。

在本发明中,所述混合时石蜡的状态优选为液态。在本发明中,所述石蜡、氧化石墨烯和分散剂的混合的方式为依次进行磁力搅拌和超声处理。本发明对所述磁力搅拌和超声处理的具体操作没有特殊的限定,根据本领域技术人员的技术常识进行操作即可。本发明通过上述混合工艺,能够使石蜡和氧化石墨烯混合均匀。

在本发明中,所述改性高炉渣和含有氧化石墨烯的石蜡的制备没有先后顺序。

得到改性高炉渣和含有氧化石墨烯的石蜡后,本发明将所述改性高炉渣和含有氧化石墨烯的石蜡混合,得到低温相变复合材料。

在本发明中,所述改性高炉渣和含有氧化石墨烯的石蜡的混合的方式优选为真空吸附法;所述混合优选在吸附室中进行。本发明采用真空吸附法进行混合,能够使石蜡与改性高炉渣充分接触,从而吸附到改性高炉渣的孔隙中。

图1为本发明提供的制备方法中使用吸附室进行混合的示意图。从图1可以看出,含有氧化石墨烯的石蜡在吸附室的左侧,改性高炉渣在吸附室的右侧,含有氧化石墨烯的石蜡与改性高炉渣的高度相同,含有氧化石墨烯的石蜡与改性高炉渣同时进入吸附室后,会在吸附室的上方接触,得到的低温相变复合材料会从吸附室底部的收集室中取出。

在本发明中,所述真空吸附法优选包括以下步骤:

1)将吸附室抽真空;

2)在压力作用下,将含有氧化石墨烯的石蜡和改性高炉渣分别由吸附室上部相对的两个给料口喷吹入吸附室内混合,得到低温相变复合材料。

本发明优选将吸附室抽真空。

在本发明中,所述吸附室内的温度优选为30~90℃,更优选为40~80℃,进一步优选为50~70℃。本发明将吸附室的温度控制在上述范围内,石蜡进入到吸附室给料口后会熔化为液态,然后进入真空吸附室内便于和改性高炉渣混合。

将吸附室抽真空后,本发明优选在压力作用下,将含有氧化石墨烯的石蜡和改性高炉渣分别由吸附室上部相对的两个给料口喷吹入吸附室内混合,得到低温相变复合材料。

在本发明中,所述含有氧化石墨烯的石蜡和改性高炉渣混合得到的低温相变复合材料优选沉积于吸附室的收集室的物料承接槽中,未被高炉渣吸附的含有氧化石墨烯的石蜡沉积于吸附室的内壁。

在本发明中,所述两个给料口的高度优选相同。本发明通过在同一高度上喷吹含有氧化石墨烯的石蜡和改性高炉渣,便于后续可以直接在吸附室中混合,减少石蜡落在吸附室内壁的数量。

在本发明中,所述含有氧化石墨烯的石蜡喷吹入吸附室的压力优选为0.05~0.15MPa,更优选为0.07~0.13MPa;所述含有氧化石墨烯的石蜡喷吹入吸附室的速率优选为50~100g/min,更优选为60~90g/min。在本发明中,所述改性高炉渣喷吹入吸附室的压力优选为0.01~0.03MPa,更优选为0.02MPa;所述改性高炉渣喷吹入吸附室的速率优选为100~400g/min,更优选为200~300g/min。本发明通过控制原料的给入压力和给入速率,能够便于控制改性高炉渣和石蜡的混合比例。

得到低温相变复合材料后,本发明优选将所述低温相变复合材料从吸附室底部收集室的物料承接槽中取出。

得到低温相变复合材料后,本发明优选将落在内壁上的未吸附于改性高炉渣的含有氧化石墨烯的石蜡沿内壁排出,重新利用。

本发明的制备方法简单,过程容易操控,适用于大规模生产。

本发明提供了上述技术方案所述制备方法制备得到的低温相变复合材料。本发明提供的低温相变复合材料具有很高的储热率和稳态导热系数,同时复合材料的稳定性好,石蜡不会发生泄漏。

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

一种低温相变复合材料的制备方法,由以下步骤组成:

(1)将高炉渣研磨后过200目筛,滴加3.5mol/L的盐酸溶液,在30℃恒温水浴锅中改性处理2h,改性过程中持续搅拌,最后依次进行水洗、过滤和干燥,得到改性高炉渣;所述盐酸溶液的体积与高炉渣的质量比为6mL:1g;

(2)将52#石蜡和氧化石墨烯在真空干燥箱中干燥后,加热至石蜡熔化后,将熔化的石蜡、氧化石墨烯和司班80混合,使用磁力搅拌器进行磁力搅拌后,使用超声处理进行超声处理,得到含有氧化石墨烯的石蜡;所述含有氧化石墨烯的石蜡中氧化石墨烯的质量百分含量为4%;

(3)将所述步骤(1)得到的改性高炉渣和所述步骤(2)得到的含有氧化石墨烯的石蜡在吸附室中混合,得到低温相变复合材料;

按质量百分比计,所述高炉渣的成分为:CaO38%、SiO

所述混合的方式为真空吸附法,所述真空吸附法由以下步骤组成:

1)将吸附室抽真空;所述吸附室的温度为40℃;

2)将含有氧化石墨烯的石蜡由压力沿管道口从吸附室上部给料口切向进入吸附室;将改性高炉渣粉末从吸附室的上部与另一侧含氧化石墨烯的石蜡在同一水平高度喷吹,两者给入方向相反,悬浮状态的改性高炉渣在负压的作用下进入吸附室内,改性高炉渣粉末和含有氧化石墨烯的石蜡在喷吹力作用下,在吸附室内充分接触,得到低温相变复合材料,将所述低温相变复合材料从吸附室底部收集室的物料承接槽中取出,将落在内壁上的未吸附于改性高炉渣的含有氧化石墨烯的石蜡沿内壁排出,重新利用;所述含有氧化石墨烯的石蜡喷吹入吸附室的压力为0.05MPa,所述含有氧化石墨烯的石蜡喷吹入吸附室的速率为50g/min;所述改性高炉渣喷吹入吸附室的压力为0.01MPa,所述改性高炉渣喷吹入吸附室的速率为100g/min。

实施例1制备的低温相变复合材料的储热率为9.31W/(m

实施例2

使用6mol/L的氢氧化钠溶液对高炉渣进行改性,在40℃恒温水浴锅中改性处理3h,吸附室的温度为50℃,所述含有氧化石墨烯的石蜡喷吹入吸附室的压力为0.1MPa,所述含有氧化石墨烯的石蜡喷吹入吸附室的速率为60g/min;所述改性高炉渣喷吹入吸附室的压力为0.02MPa,所述改性高炉渣喷吹入吸附室的速率优选为200g/min;其他条件和实施例1相同。

实施例2制备的低温相变复合材料的储热率为8.90W/(m

对比例1

改性高炉渣和含有氧化石墨烯的石蜡混合方式为研磨混合,其他条件和实施例1相同。

对比例1制备的复合材料的稳态导热系数为0.40W/(m·K),储热率6.53W/(m

对比例2

改性高炉渣和含有氧化石墨烯的石蜡混合方式为研磨混合,其他条件和实施例2相同。

对比例2制备的复合材料的稳态导热系数为0.34W/(m·K),储热率5.67W/(m

对比例3

将高炉渣直接与石蜡混合后得到的复合材料,复合材料的储热率为2.84W/(m

对比例4

将实施例2制备的改性高炉渣直接与石蜡混合后得到的复合材料,复合材料的储热率为4.27W/(m

根据实施例1和对比例1的对比以及实施例2和对比例2的对比可以看出,采用真空吸附法可以使改性高炉渣充分吸附石蜡,从而大幅度地提高低温相变复合材料的储热率和导热性能。

通过实施例2和对比例3、对比例4的对比可以看出,本发明提供的低温相变复合材料具有更高的储热率和更好的导热性能。

通过对比例3和对比例4的对比可以看出,通过对高炉渣进行改性之后,能够提高高炉渣对于石蜡的吸附效果,进而提高复合材料的储热率和导热性能。

图2为实施例1提供的低温相变复合材料的实物图,图3为对比例1提供的复合材料的实物图。通过图2和图3的对比可以看出,本发明提供的低温相变复合材料颜色更深,这是由于材料中氧化石墨烯的含量较多,且材料呈现较大的颗粒,这是由于复合材料中吸附的石蜡较多,粘结性能较好,而图3中复合材料成粉体状且较为松散,是由于石蜡含量低,粘度较差,颜色浅是由于复合材料中主要为高炉渣,石蜡以及氧化石墨烯的含量较少,说明采用本发明的方法制备的低温相变复合材料中改性高炉渣对于石蜡的吸附效果更好。

图4为实施例2提供的低温相变复合材料的实物图,图5为对比例2提供的复合材料的实物图。通过图4和图5的对比可以看出,本发明提供的低温相变复合材料颜色更深,这是由于材料中氧化石墨烯的含量较多,且材料呈现较大的颗粒,这是由于复合材料中吸附的石蜡较多,粘结性能较好,而图5中复合材料成粉体状且较为松散,是由于石蜡含量低,粘度较差,颜色浅是由于复合材料中主要为高炉渣,石蜡以及氧化石墨烯的含量较少,说明采用本发明的方法制备的低温相变复合材料中改性高炉渣对于石蜡的吸附效果更好。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种可用于低温储能的偶氮苯相变复合材料及制备方法

- 一种高相变焓的相变复合材料的制备方法