一种固体垃圾处理设备

文献发布时间:2024-04-18 19:44:28

技术领域

本发明涉及垃圾处理技术领域,具体为一种固体垃圾处理设备。

背景技术

在我们的日常生活中,会有很多的垃圾废物产生,为了保护我们的生活环境的卫生,所以我们要对废物进行回收或者进行集中处理,在固体废物处理过程中,往往由于规格的不一,所以处理起来比较麻烦,一些大块的废物,会起到阻碍的作用,影响到整个进程,所以会用到一些固体垃圾粉碎装置来处理固体垃圾。

例如我国专利公告号CN108126820A公布的城市固体垃圾处理设备,其主要结构包括行走车身和固定设置在所述行走车身顶部端面左侧的盛装筒,所述行走车身内部壁体中设置有活动腔体,所述活动腔体右侧外壁底部固定设置有第一驱进马达,所述第一驱进马达左侧端面动力配合连接有驱进螺杆,所述驱进螺杆外表面螺旋纹配合连接有导向滑动块,所述导向滑动块与所述活动腔体滑动配合连接,所述导向滑动块上部左右贯通嵌设有第二驱进马达,所述第二驱进马达左右两侧端面分别动力配合连接有第一花键轴和第二花键轴;本城市固体垃圾处理设备结构简单,使用方便,垃圾粉碎充分,减小垃圾体积,效率高,能够有效对垃圾分批排出,方便收集和后续焚烧填埋处理。

而上述城市固体垃圾处理设备,在实际工作时,其利用垃圾粉碎充分,减小垃圾体积的方式排入到焚烧设备中,对于一些难以燃烧的固体垃圾,其燃烧率比较低,很难对其进行充分焚烧。

又如我国专利公告号CN208321037U公布的一种环保型固体垃圾处理设备,其主要结构包括底座,所述底座上表面的左侧固定安装有粉碎箱,所述粉碎箱上表面的左右两侧均固定安装有进料斗,所述进料斗的底端与粉碎箱的顶端连通,所述粉碎箱的上表面开设有转动孔,所述转动孔的内部设置有转动杆,所述转动孔孔壁的上端和下端均开设有转槽。该环保型固体垃圾处理设备,通过粉碎箱配合进料斗、转动孔、转动杆、转槽、转板、从动锥形轮、粉碎刀片、转轴座、转动轴、风车、主动锥形轮、粉碎电机、粉碎辊和粉碎齿可以利用风能对固体垃圾进行粉碎,然后进行燃烧,将燃烧时产生的热量转化成电能储存起来,处理效果更好,而且更加环保。

而在实际工作中,通过中压风机配合燃烧室、进气口、出气口、第一过滤网、第二过滤网和抽风机可以将粉碎后的垃圾进行燃烧,对于一些难以燃烧的固体垃圾,利用风力增加氧气的方式对于提高燃烧效率仍然存在弊端,例如一些难以燃烧的固体垃圾在未充分燃烧时,此时注入高速流动气体很有可能导致燃烧部位覆灭。

发明内容

(一)解决的技术问题

针对现有技术的不足,本发明提供了一种固体垃圾处理设备,利用高速转动的旋转式切割喷油结构,对能够燃烧的固定垃圾进行切割式粉碎效果,从而减小垃圾体积,提高粉碎后垃圾之间的间隙,提高焚烧率,且又能够对粉碎后的垃圾进行喷油功能,从而提高粉碎后垃圾表面的油液残留率以及液体附着均匀度,进一步提高垃圾的粉碎率,此外,该装置只有在切割时才会对切割方位进行喷油处理,能够有效提高油液的有效使用率,降低对油液的浪费程度,并且,上述作用的动能均来自同一个驱动电机,从而有效提高动能的有效利用率,解决了上述技术问题。

(二)技术方案

为实现上述目的,本发明提供如下技术方案:一种固体垃圾处理设备,包括底部设置有固定安装板的立式筒体、设置于立式筒体顶部区域且腔径上大下小的固体垃圾倒入腔、用于向固体垃圾倒入腔顶部边缘处投入垃圾的垃圾投入口、设置于固体垃圾倒入腔底端的物料输送通道、设置于物料输送通道底端的横向柱状腔、设置于横向柱状腔底端的粉碎物料掉落通道、设置于横向柱状腔和粉碎物料掉落通道一侧的皮带轮安装腔、设置于皮带轮安装腔底部一侧的第一旋转部件安装腔、设置于横向柱状腔另一侧的第二旋转部件安装腔、设置于粉碎物料掉落通道另一侧的涡轮安装腔、涡轮安装腔的进液端口水平朝向立式筒体外围、涡轮安装腔的排液端口通过液体流动通道连通第二旋转部件安装腔的底部结构、水平安装于立式筒体一侧的第一驱动电机、倒置安装于立式筒体顶端中心的第二驱动电机、安装于皮带轮安装腔内部且随第一驱动电机的第一转子转动的第一皮带轮、位于第一皮带轮正下方的第二皮带轮以及用于第一皮带轮和第二皮带轮联动的皮带,还包括最大扭矩强度控制结构,可旋转式安放于第一旋转部件安装腔内部、且其一个旋转端与第二皮带轮的一个旋转轴端部对接,其内部设置有可控制提供旋转联动所需摩擦力的主螺旋弹簧;螺旋式送料结构,纵向安装于固体垃圾倒入腔和物料输送通道内部且随第二驱动电机的转子旋转,其内部设置有在随第二驱动电机的转子旋转时产生向下输送作用的螺旋叶轮;旋转式切割喷油结构,可旋转式安放于横向柱状腔和第二旋转部件安装腔内部,其内部设置有在随第一转子转动时,对凸出物料输送通道底部的固体垃圾进行切除的弧形切割头、可向弧形切割头中部区域喷射用于助燃的油液的雾状喷孔以及当弧形切割头对固体垃圾切割时,可与液体流动通道连通的纵向液体流入通道;以及旋转式介质驱动结构,可旋转式安放于粉碎物料掉落通道和涡轮安装腔内部,其内部设置有可在粉碎物料掉落通道内部转动、对掉落的固体垃圾进行打散的翅杆以及在涡轮安装腔内部转动时,可带动周围液体向液体流动通道内部排放的涡轮。

通过上述技术方案:利用高速转动的旋转式切割喷油结构,对能够燃烧的固定垃圾进行切割式粉碎效果,从而减小垃圾体积,提高粉碎后垃圾之间的间隙,提高焚烧率,且又能够对粉碎后的垃圾进行喷油功能,从而提高粉碎后垃圾表面的油液残留率以及液体附着均匀度,进一步提高垃圾的粉碎率,此外,该装置只有在切割时才会对切割方位进行喷油处理,能够有效提高油液的有效使用率,降低对油液的浪费程度,并且,上述作用的动能均来自同一个驱动电机,从而有效提高动能的有效利用率。

优选的,所述最大扭矩强度控制结构包括可随第二皮带轮的一个旋转轴转动的柱形壳体以及转动式安装于柱形壳体一端面内部且可带动所述旋转式介质驱动结构转动的内转动柱,所述内转动柱圆周面中部设置一表面经过粗糙处理形成的环形摩擦面,柱形壳体的内部设置有多个环形阵列且可沿其指向柱形壳体中心线的轴向活动的主板,每个主板的一端面均安放一处于压缩状态且对主板起到向柱形壳体中心线方向压力的主螺旋弹簧,所述主板的另一端安装有贯通柱形壳体内部结构、且端部抵触在环形摩擦面上的主杆。

优选的,所述主杆的端面主于内转动柱的圆周面时,主板在靠近内转动柱的端面和用于放置主板空腔在靠近内转动柱的端面之间存在一定间隙。

优选的,所述螺旋式送料结构包括纵向安装于固体垃圾倒入腔和物料输送通道内部的纵向转动轴,纵向转动轴的顶端设置有固定安装第二驱动电机转子的主转子安装槽,所述纵向转动轴的轴体上设置有一体式结构的螺旋叶轮,螺旋叶轮的外围与物料输送通道的内壁之间存在一定间隙,且该间隙不足以使得固体垃圾沿其上、下窜动。

优选的,所述螺旋叶轮随第二驱动电机的转子旋转时,产生的驱动方向向下。

优选的,所述旋转式切割喷油结构包括位于横向柱状腔内部的旋转柱,旋转柱的一端设置有固定安装第一转子的副转子安装槽,旋转柱的另一端安装有贯通立式筒体对应结构、且端部延伸至第二旋转部件安装腔内部的横向旋转轴,横向旋转轴的端部安装有旋转板,旋转板的圆周面两侧均安装有防止液体泄露的主密封圈,旋转柱的内部设置有液体预留空腔,旋转柱的内部设置有连通其部分侧面结构的纵向液体流入通道,纵向液体流入通道和液体预留空腔之间通过贯通横向旋转轴的横向液体流入通道连通,旋转柱的圆周面通过向外围延伸的纵向支杆,纵向支杆的端部安装有弧形切割头,弧形切割头在旋转方向的端部设置有尖端切割结构,弧形切割头的中部区域设置有缺口槽,旋转柱的圆周面设置有朝向缺口槽的多个雾状喷孔。

优选的,所述弧形切割头的外弧形面与横向柱状腔的圆周侧面弧度一致、且当尖端切割结构对固体物料切割时,纵向液体流入通道与液体流动通道排放端口连通。

优选的,所述旋转式介质驱动结构包括可旋转式安放于粉碎物料掉落通道内部的旋转体,旋转体的圆周面设置有多个翅杆,旋转体的一端安装有第一联动轴,所述第一联动轴的端部固定安装于柱形壳体的一端面内部,旋转体的另一端设置有贯通立式筒体对应结构、且延伸至涡轮安装腔内部的第二联动轴,所述第二联动轴在位于涡轮安装腔内部的一端安装有涡轮。

优选的,多个所述翅杆中,位于中部区域的翅杆长度大于位于边缘的翅杆的长度、且位于同一分度圆外围的翅杆构成的弧形区域与粉碎物料掉落通道圆周侧面的弧形区域一致。

优选的,所述涡轮随第一转子转动时,产生的进液方向朝向进液端口、排液方向朝向液体流动通道。

与现有技术相比,本发明提供了一种固体垃圾处理设备,具备以下有益效果:

该固体垃圾处理设备,利用高速转动的旋转式切割喷油结构,对能够燃烧的固定垃圾进行切割式粉碎效果,从而减小垃圾体积,提高粉碎后垃圾之间的间隙,提高焚烧率,且又能够对粉碎后的垃圾进行喷油功能,从而提高粉碎后垃圾表面的油液残留率以及液体附着均匀度,进一步提高垃圾的粉碎率,此外,该装置只有在切割时才会对切割方位进行喷油处理,能够有效提高油液的有效使用率,降低对油液的浪费程度,并且,上述作用的动能均来自同一个驱动电机,从而有效提高动能的有效利用率。

附图说明

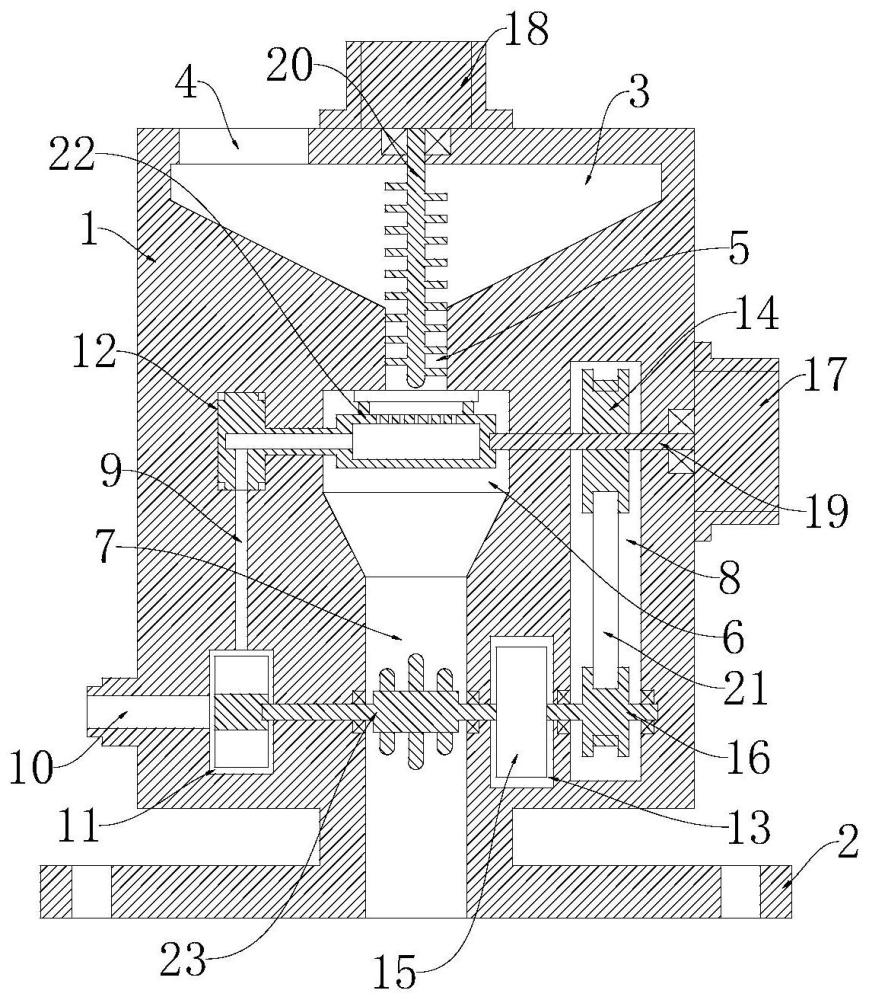

图1为本发明的全剖结构示意图;

图2为本发明的立体图;

图3为本发明中最大扭矩强度控制结构的立体剖面图;

图4为本发明中螺旋式送料结构的立体图;

图5为本发明中旋转式切割喷油结构的立体图;

图6为本发明中旋转式切割喷油结构的立体剖面图;

图7为本发明中旋转式切割喷油结构的右视图;

图8为本发明中旋转式介质驱动结构的立体图。

其中:1、立式筒体;2、固定安装板;3、固体垃圾倒入腔;4、垃圾投入口;5、物料输送通道;6、横向柱状腔;7、粉碎物料掉落通道;8、皮带轮安装腔;9、液体流动通道;10、进液端口;11、涡轮安装腔;12、第二旋转部件安装腔;13、第一旋转部件安装腔;14、第一皮带轮;15、最大扭矩强度控制结构;151、柱形壳体;152、内转动柱;153、环形摩擦面;154、主板;155、主螺旋弹簧;156、主杆;16、第二皮带轮;17、第一驱动电机;18、第二驱动电机;19、第一转子;20、螺旋式送料结构;201、纵向转动轴;202、主转子安装槽;203、螺旋叶轮;21、皮带;22、旋转式切割喷油结构;221、旋转柱;222、副转子安装槽;223、横向旋转轴;224、旋转板;225、主密封圈;226、液体预留空腔;227、横向液体流入通道;228、纵向液体流入通道;229、纵向支杆;2210、弧形切割头;2211、缺口槽;2212、雾状喷孔;2213、尖端切割结构;23、旋转式介质驱动结构;231、旋转体;232、第一联动轴;233、第二联动轴;234、涡轮;235、翅杆。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1和图2,一种固体垃圾处理设备,包括底部设置有固定安装板2的立式筒体1、设置于立式筒体1顶部区域且腔经上大下小的固体垃圾倒入腔3、用于向固体垃圾倒入腔3顶部边缘处投入垃圾的垃圾投入口4、设置于固体垃圾倒入腔3底端的物料输送通道5、设置于物料输送通道5底端的横向柱状腔6、设置于横向柱状腔6底端的粉碎物料掉落通道7、设置于横向柱状腔6和粉碎物料掉落通道7一侧的皮带轮安装腔8、设置于皮带轮安装腔8底部一侧的第一旋转部件安装腔13、设置于横向柱状腔6另一侧的第二旋转部件安装腔12、设置于粉碎物料掉落通道7另一侧的涡轮安装腔11、涡轮安装腔11的进液端口10水平朝向立式筒体1外围、涡轮安装腔11的排液端口通过液体流动通道9连通第二旋转部件安装腔12的底部结构、水平安装于立式筒体1一侧的第一驱动电机17、倒置安装于立式筒体1顶端中心的第二驱动电机18、安装于皮带轮安装腔8内部且随第一驱动电机17的第一转子19转动的第一皮带轮14、位于第一皮带轮14正下方的第二皮带轮16以及用于第一皮带轮14和第二皮带轮16联动的皮带21,使用时,将固定安装板2通过螺栓固定安装于用于焚烧固体垃圾的焚烧炉的进料口端部,并且需要粉碎物料掉落通道7的底部排放端口与焚烧炉的进料口对接,固体垃圾通过垃圾投入口4投入到固体垃圾倒入腔3的内部,在重力作用下,固体垃圾能够堆积到物料输送通道5的正上方区域中,从而便于对垃圾的导向输送,而对于第一驱动电机17,其产生的动力源能够通过第一皮带轮14和第二皮带轮16一分为二,从而提高对于第一驱动电机17的动能利用率。

为了实现对用于助燃的油液的定压排放以及对于连接部件的保护措施,请参阅图1,需要设置最大扭矩强度控制结构15,可旋转式安放于第一旋转部件安装腔13内部、且其一个旋转端与第二皮带轮16的一个旋转轴端部对接,其内部设置有可控制提供旋转联动所需摩擦力的主螺旋弹簧155,在涡轮234旋转时,会产生油液的定向驱动,而一旦油液处于堵塞状态时,涡轮234的旋转会产生阻尼现象,该阻尼在旋转时的扭矩阻力大于主螺旋弹簧155的弹性强度时,在继续的转动下,主螺旋弹簧155无法对主杆156形成足够的压力,因此,主杆156和内转动柱152出现相对转动现象,从而使得涡轮234无法进一步转动,对液体的最大驱动强度起到控制效果,同时,同时又能够做到控制最大旋转扭矩强度的作用,从而对部件起到一定的保护措施。

关于所述最大扭矩强度控制结构15的具体结构,请参阅图3,包括可随第二皮带轮16的一个旋转轴转动的柱形壳体151以及转动式安装于柱形壳体151一端面内部且可带动所述旋转式介质驱动结构23转动的内转动柱152,所述内转动柱152圆周面中部设置一表面经过粗糙处理形成的环形摩擦面153,柱形壳体151的内部设置有多个环形阵列且可沿其指向柱形壳体151中心线的轴向活动的主板154,每个主板154的一端面均安放一处于压缩状态且对主板154起到向柱形壳体151中心线方向压力的主螺旋弹簧155,所述主板154的另一端安装有贯通柱形壳体151内部结构、且端部抵触在环形摩擦面153上的主杆156,为了产生足够的运动行程,从而产生必要的制动所需的运动,需要使得所述主杆156的端面主于内转动柱152的圆周面时,主板154在靠近内转动柱152的端面和用于放置主板154空腔在靠近内转动柱152的端面之间存在一定间隙。

为了实现对固体垃圾的挤压式输出效果,请参阅图1,需要设置螺旋式送料结构20,纵向安装于固体垃圾倒入腔3和物料输送通道5内部且随第二驱动电机18的转子旋转,其内部设置有在随第二驱动电机18的转子旋转时产生向下输送作用的螺旋叶轮203,当第二驱动电机18启动时,螺旋叶轮203会随之转动,在螺旋叶轮203旋转时,能够对位于其周围的固体垃圾产生向下的驱动效果,从而使得固体垃圾能够以一定压力向横向柱状腔6内部输送。

关于所述螺旋式送料结构20的具体结构,请参阅图4,包括纵向安装于固体垃圾倒入腔3和物料输送通道5内部的纵向转动轴201,纵向转动轴201的顶端设置有固定安装第二驱动电机18转子的主转子安装槽202,所述纵向转动轴201的轴体上设置有一体式结构的螺旋叶轮203,螺旋叶轮203的外围与物料输送通道5的内壁之间存在一定间隙,且该间隙不足以使得固体垃圾沿其上、下窜动,为了产生定向的输送,需要使得所述螺旋叶轮203随第二驱动电机18的转子旋转时,产生的驱动方向向下。

为了实现对固体垃圾产生定量的切割粉碎效果以及对切割部位喷射用于助燃的油液,请参阅图1,需要设置旋转式切割喷油结构22,可旋转式安放于横向柱状腔6和第二旋转部件安装腔12内部,其内部设置有在随第一转子19转动时,对凸出物料输送通道5底部的固体垃圾进行切除的弧形切割头2210、可向弧形切割头2210中部区域喷射用于助燃的油液的雾状喷孔2212以及当弧形切割头2210对固体垃圾切割时,可与液体流动通道9连通的纵向液体流入通道228,当第一驱动电机17启动后,会带动旋转式切割喷油结构22快速转动,在其转动过程中,来自物料输送通道5的固体垃圾的底端抵触在旋转柱221的表面时,固体垃圾不会继续向下移动,因此能够起到定量的切割粉碎效果,而弧形切割头2210在转动到垃圾部位时,能够对凸出的垃圾进行切割粉碎效果,在切割的同时,油液能够通过雾状喷孔2212喷向切割部位,从而减小垃圾体积,提高粉碎后垃圾之间的间隙,提高焚烧率,且又能够对粉碎后的垃圾进行喷油功能,从而提高粉碎后垃圾表面的油液残留率以及液体附着均匀度,进一步提高垃圾的粉碎率。

关于所述旋转式切割喷油结构22的具体结构,请参阅图5、图6和图7,包括位于横向柱状腔6内部的旋转柱221,旋转柱221的一端设置有固定安装第一转子19的副转子安装槽222,旋转柱221的另一端安装有贯通立式筒体1对应结构、且端部延伸至第二旋转部件安装腔12内部的横向旋转轴223,横向旋转轴223的端部安装有旋转板224,旋转板224的圆周面两侧均安装有防止液体泄露的主密封圈225,旋转柱221的内部设置有液体预留空腔226,旋转柱221的内部设置有连通其部分侧面结构的纵向液体流入通道228,纵向液体流入通道228和液体预留空腔226之间通过贯通横向旋转轴223的横向液体流入通道227连通,旋转柱221的圆周面通过向外围延伸的纵向支杆229,纵向支杆229的端部安装有弧形切割头2210,为了在切割部位产生随之的油液喷射,需要使得所述弧形切割头2210的外弧形面与横向柱状腔6的圆周侧面弧度一致、且当尖端切割结构2213对固体物料切割时,纵向液体流入通道228与液体流动通道9排放端口连通,弧形切割头2210在旋转方向的端部设置有尖端切割结构2213,弧形切割头2210的中部区域设置有缺口槽2211,旋转柱221的圆周面设置有朝向缺口槽2211的多个雾状喷孔2212,只有在尖端切割结构2213对垃圾进行切割时才会对切割方位进行喷油处理,能够有效提高油液的有效使用率,降低对油液的浪费程度。

为了实现对已经切碎的垃圾进行分散投放以及对油液产生定向驱动效果,请参阅图1,需要设置旋转式介质驱动结构23,可旋转式安放于粉碎物料掉落通道7和涡轮安装腔11内部,其内部设置有可在粉碎物料掉落通道7内部转动、对掉落的固体垃圾进行打散的纵向支杆229以及在涡轮安装腔11内部转动时,可带动周围液体向液体流动通道9内部排放的涡轮234,在第一驱动电机17的作用下,会带动纵向支杆229快速旋转,纵向支杆229的旋转能够对掉落在该部位的垃圾产生向下的驱动效果,同时,又能够对切碎的垃圾进行分散投放至粉碎炉内部的效果,提高粉碎后垃圾之间的间隙,提高焚烧率,而涡轮234的旋转能够使得对接的油液储存罐中的助燃油液被排入至液体流动通道9内部,实现对油液的压力输送效果。

关于所述旋转式介质驱动结构23的具体结构,请参阅图8,包括可旋转式安放于粉碎物料掉落通道7内部的旋转体231,旋转体231的圆周面设置有多个翅杆235,为了提高与粉碎的垃圾的接触范围,最好使得多个所述翅杆235中,位于中部区域的翅杆235长度大于位于边缘的翅杆235的长度、且位于同一分度圆外围的翅杆235构成的弧形区域与粉碎物料掉落通道7圆周侧面的弧形区域一致,旋转体231的一端安装有第一联动轴232,所述第一联动轴232的端部固定安装于柱形壳体151的一端面内部,旋转体231的另一端设置有贯通立式筒体1对应结构、且延伸至涡轮安装腔11内部的第二联动轴233,所述第二联动轴233在位于涡轮安装腔11内部的一端安装有涡轮234,为了实现液体的定向输送效果,需要使得所述涡轮234随第一转子19转动时,产生的进液方向朝向进液端口10、排液方向朝向液体流动通道9,需要注意,当第一驱动电机17的第一转子19转动时,翅杆235的旋转方向能够对接触的垃圾产生向下的驱动效果。

在使用时,需要将进液端口10通过管道与储存有助燃油液的排放端口对接,将固定安装板2通过螺栓固定安装于用于焚烧固体垃圾的焚烧炉的进料口端部,并且需要粉碎物料掉落通道7的底部排放端口与焚烧炉的进料口对接,固体垃圾通过垃圾投入口4投入到固体垃圾倒入腔3的内部,而后启动第一驱动电机17和第二驱动电机18,来自物料输送通道5的固体垃圾的底端抵触在旋转柱221的表面时,固体垃圾不会继续向下移动,因此能够起到定量的切割粉碎效果,而弧形切割头2210在转动到垃圾部位时,能够对凸出的垃圾进行切割粉碎效果,在切割的同时,油液能够通过雾状喷孔2212喷向切割部位,最后经过翅杆235的驱动打散效果,排放至焚烧炉内部,实现焚烧处理。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。