化学品燃烧尾气处理装置

文献发布时间:2024-04-18 19:48:15

技术领域

本发明属于燃烧尾气处理技术领域,涉及一种化学品燃烧尾气处理装置。

背景技术

近年来化学品火灾爆炸事故频发,这也使得更多学者对化学品火焰性质进行深入研究。其中湍流火焰燃烧规律,火焰温度浓度场反演模型的建立等有关化学品火焰燃烧相关的问题目前仍然需要更深一步的研究。因此许多工业、科研等相关领域学者在探究化学品燃烧性质时,进行不同尺度化学品燃烧模拟实验必不可少。但化学品燃烧实验往往会产生大量的有毒污染气体(如:二氧化硫、一氧化碳、氮氧化物等),若不及时处理会对大气环境以及人体健康等造成较为严重危害。若实验在室内进行,燃烧产生的尾气如果没有进行处理,可能会在实验室内积聚,增加火灾和爆炸的风险,对实验室人员的安全造成威胁。

而目前的尾气处理装置多数针对较为单一的气体进行处理,且没有针对火焰燃烧产物的尾气处理,无法满足同时去除不同化学品燃烧后产生的多种污染性高温气体产物。

因此,化学品燃烧实验的燃烧产物尾气处理非常重要。

发明内容

本发明的目的是针对现有的技术存在上述问题,提出了一种能充分处理不同化学品燃烧后产生的多种污染性高温气体产物的化学品燃烧尾气处理装置。

本发明的目的可通过下列技术方案来实现:

化学品燃烧尾气处理装置,包括尾气收集输送机构、尾气冷却机构、以及尾气处理机构,所述尾气收集输送机构用于收集尾气并将尾气输送至尾气处理机构,所述尾气冷却机构用于冷却由尾气收集输送机构收集的尾气,所述尾气处理机构包括储存有尾气处理液的第一容器、储存有尾气处理液的第二容器、以及储存有尾气处理颗粒的第三容器,所述尾气收集输送机构通过第一输送管与第一容器连通,所述第一容器通过第二输送管与第二容器连通,所述第二容器通过第三输送管与第三容器连通。

化学品燃烧所产生的尾气在尾气收集输送机构的作用下经第一输送管进入第一容器,位于第一容器内的尾气处理液初步吸收尾气中的污染性气体;随后尾气经第二输送管进入第二容器,位于第二容器内的尾气处理液进一步吸收尾气中的污染性气体;随后尾气经第三输送管进入第三容器,位于第三容器内的尾气处理颗粒对尾气中的污染性气体进行最终吸收。在第三容器上设置出气口,被处理过后的不含有污染性气体的尾气由出气口排出。尾气处理颗粒设置在第三输送管的出气端与第三容器的出气口之间。尾气收集输送机构对尾气进行输送的过程中,尾气冷却机构对尾气进行降温,以免高温的尾气对尾气收集输送机构造成损坏。

在上述化学品燃烧尾气处理装置中,所述第一输送管的出气端由上往下伸入第一容器中的尾气处理液内,所述第二输送管的进气端高于第一容器中尾气处理液的液面设置,所述第二输送管的出气端由上往下伸入第二容器中的尾气处理液内,所述第三输送管的进气端高于第二容器中尾气处理液的液面设置。

尾气经第一输送管进入第一容器中的尾气处理液内,当尾气离开第一输送管的瞬间就与第一容器中的尾气处理液充分接触,第一容器中的尾气处理液初步吸收尾气中的污染性气体。当尾气离开第二输送管的瞬间就与第二容器中的尾气处理液充分接触,第二容器中的尾气处理液进一步吸收尾气中的污染性气体。尾气进入第三容器后,先与尾气处理颗粒接触,通过尾气处理颗粒最终吸收掉尾气中的污染性气体,再由第三容器的出气口排出。

在上述化学品燃烧尾气处理装置中,所述第一容器的底部设有与第一输送管连通的第一腔体,所述第一腔体通过若干第一通孔与第一容器的内腔连通,所述第一通孔内设有第一单向通气阀;所述第二容器的底部设有与第二输送管连通的第二腔体,所述第二腔体通过若干第二通孔与第二容器的内腔连通,所述第二通孔内设有第二单向通气阀;所述第三容器的底部设有与第三输送管连通的第三腔体,所述第三腔体通过若干第三通孔与第三容器的内腔连通,所述第三通孔内设有第三单向通气阀。

第一单向通气阀能防止第一容器内的尾气处理液进入第一腔体,同时可供进入第一腔体内的尾气进入第一容器;第二单向通气阀能防止第二容器内的尾气处理液进入第二腔体,同时可供进入第二腔体内的尾气进入第二容器;由于设有第三单向通气阀,只能允许第三腔体内的尾气进入第三容器的内腔。

在上述化学品燃烧尾气处理装置中,所述第三容器内具有由下往上依次设置的第一隔板、第二隔板、第三隔板和第四隔板,所述第一隔板、第二隔板、第三隔板和第四隔板上均设有送气口,所述第一隔板与第二隔板之间设有尾气处理颗粒,所述第三隔板与第四隔板之间设有活性炭颗粒。

第三容器上的出气口位于第四隔板的上方,尾气由第三容器的底部进入第三容器的内腔后,首先经第一隔板上的送气口进入第一隔板与第二隔板之间,通过尾气处理颗粒吸收掉尾气中的水分并部分吸收掉尾气中的污染性气体,然后尾气经过第二隔板和第三隔板上的送气口进入第三隔板与第四隔板之间,通过活性炭颗粒进行最终的污染性气体吸收,最后依次经过第四隔板上的送气口和第三容器的出气口排出。

在上述化学品燃烧尾气处理装置中,所述第三容器的侧壁设有与位于第一隔板与第二隔板之间的空腔连通的第一送料口和第一出料口、以及与位于第三隔板与第四隔板之间的空腔连通的第二送料口和第二出料口,所述第一送料口位于第一出料口的上方,所述第二送料口位于第二出料口的上方,所述第一送料口、第一出料口、第二送料口和第二出料口处均设有开合门。

通过第一送料口可将尾气处理颗粒装入位于第一隔板与第二隔板之间的空腔内,通过第一出料口可对尾气处理颗粒进行清理;通过第二送料口可将活性炭颗粒装入位于第三隔板与第四隔板之间的空腔内,通过第二出料口可对活性炭颗粒进行清理。

为了方便对尾气处理颗粒进行清理,将第一隔板倾斜设置,其靠近第一出料口的一端低于另一端设置。为了方便对活性炭颗粒进行清理,将第三隔板倾斜设置,其靠近第二出料口的一端低于另一端设置。

在上述化学品燃烧尾气处理装置中,所述第三容器的侧壁设有第一观察窗和第二观察窗,所述第一观察窗位于第一送料口与第一出料口之间,所述第二观察窗位于第二送料口与第二出料口之间。第一观察窗和第二观察窗为石英玻璃,用于观测活性炭颗粒或尾气处理颗粒的表面形态,以此确定颗粒是否需要更换。

在上述化学品燃烧尾气处理装置中,所述尾气收集输送机构包括吸气泵、通过可伸缩吸气管与吸气泵的入口连通的呈喇叭状的尾气收集器,所述吸气泵的出口与第一输送管连接。

吸气泵工作时,将尾气经尾气收集器吸入,再通过可伸缩吸气管和第一输送管将尾气输送至第一容器。

在上述化学品燃烧尾气处理装置中,所述尾气冷却机构包括设于可伸缩吸气管内的水冷管、与水冷管一端连通的进水管以及与水冷管另一端连通的出水管,所述进水管上设有阀门。

在上述化学品燃烧尾气处理装置中,所述水冷管呈螺旋状。

与现有技术相比,本化学品燃烧尾气处理装置具有以下优点:通过第一容器内的尾气处理液、第二容器内的尾气处理液、第三容器内的尾气处理颗粒充分吸收掉尾气中的污染性气体,对尾气处理效果好;可针对不同化学品燃烧的尾气进行尾气处理液和尾气处理颗粒的更换,更换方便,也使得本装置具有更广的适应范围;设置尾气冷却机构,为尾气进行冷却,防止对装置造成损坏。

附图说明

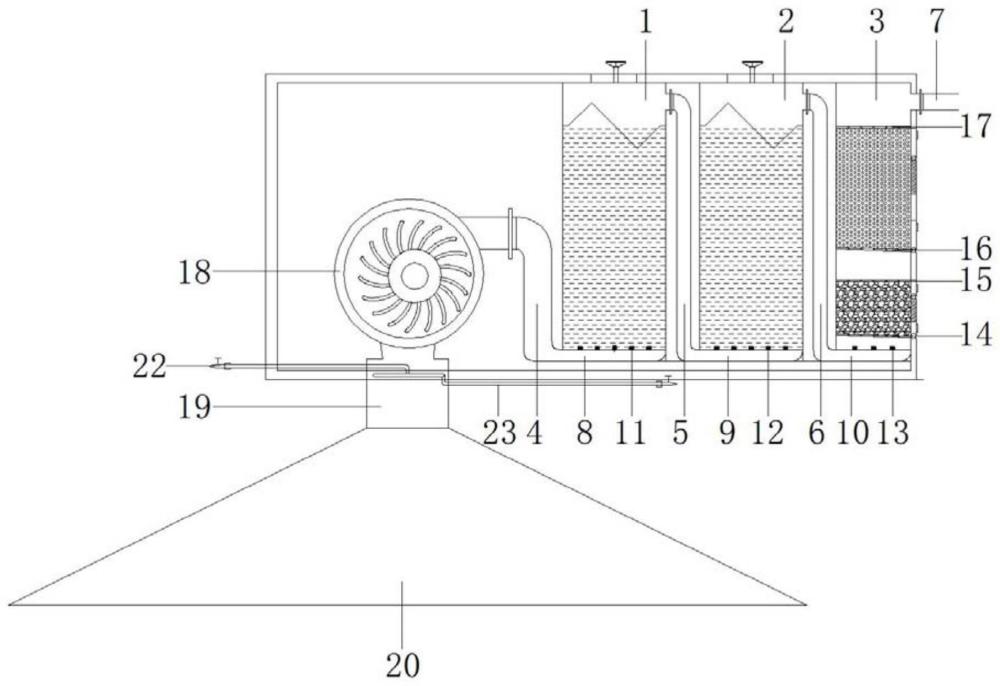

图1是实施例一提供的尾气处理装置的结构示意图。

图2是实施例一提供的尾气冷却机构的结构示意图。

图中,1、第一容器;2、第二容器;3、第三容器;4、第一输送管;5、第二输送管;6、第三输送管;7、出气口;8、第一腔体;9、第二腔体;10、第三腔体;11、第一单向通气阀;12、第二单向通气阀;13、第三单向通气阀;14、第一隔板;15、第二隔板;16、第三隔板;17、第四隔板;18、吸气泵;19、可伸缩吸气管;20、尾气收集器;21、水冷管;22、进水管;23、出水管。

具体实施方式

以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

实施例一

如图1所示的化学品燃烧尾气处理装置,包括尾气收集输送机构、尾气冷却机构、以及尾气处理机构,尾气收集输送机构用于收集尾气并将尾气输送至尾气处理机构,尾气冷却机构用于冷却由尾气收集输送机构收集的尾气。

本实施例中,如图1所示,尾气处理机构包括储存有尾气处理液的第一容器1、储存有尾气处理液的第二容器2、以及储存有尾气处理颗粒的第三容器3,尾气收集输送机构通过第一输送管4与第一容器1连通,第一容器1通过第二输送管5与第二容器2连通,第二容器2通过第三输送管6与第三容器3连通。

考虑到初步降温的化学品燃烧尾气经第一容器1内的尾气处理液进行降温后体积会减少,同时经过第二容器2内的尾气处理液进行降温后体积会进一步减少,采用不同直径的输送管,即第一输送管4的直径大于第二输送管5的直径,第二输送管5的直径大于或等于第三输送管6的直径。

化学品燃烧所产生的尾气在尾气收集输送机构的作用下经第一输送管4进入第一容器1,位于第一容器1内的尾气处理液初步吸收尾气中的污染性气体;随后尾气经第二输送管5进入第二容器2,位于第二容器2内的尾气处理液进一步吸收尾气中的污染性气体;随后尾气经第三输送管6进入第三容器3,位于第三容器3内的尾气处理颗粒对尾气中的污染性气体进行最终吸收。在第三容器3上设置出气口7,被处理过后的不含有污染性气体的尾气由出气口7排出。尾气处理颗粒设置在第三输送管6的出气端与第三容器3的出气口7之间。尾气收集输送机构对尾气进行输送的过程中,尾气冷却机构对尾气进行降温,以免高温的尾气对尾气收集输送机构造成损坏。

如图1所示,第一容器1的底部设有与第一输送管4连通的第一腔体8,第一腔体8通过若干第一通孔与第一容器1的内腔连通,第一通孔内设有第一单向通气阀11。第二容器2的底部设有与第二输送管5连通的第二腔体9,第二腔体9通过若干第二通孔与第二容器2的内腔连通,第二通孔内设有第二单向通气阀12。第三容器3的底部设有与第三输送管6连通的第三腔体10,第三腔体10通过若干第三通孔与第三容器3的内腔连通,第三通孔内设有第三单向通气阀13。

第一单向通气阀11能防止第一容器1内的尾气处理液进入第一腔体8,同时可供进入第一腔体8内的尾气进入第一容器1;第二单向通气阀12能防止第二容器2内的尾气处理液进入第二腔体9,同时可供进入第二腔体9内的尾气进入第二容器2;由于设有第三单向通气阀13,只能允许第三腔体10内的尾气进入第三容器3的内腔。

如图1所示,第三容器3内具有由下往上依次设置的第一隔板14、第二隔板15、第三隔板16和第四隔板17,第一隔板14、第二隔板15、第三隔板16和第四隔板17上均设有送气口,第一隔板14与第二隔板15之间设有尾气处理颗粒,第三隔板16与第四隔板17之间设有活性炭颗粒。

第三容器3上的出气口7位于第四隔板17的上方,尾气由第三容器3的底部进入第三容器3的内腔后,首先经第一隔板14上的送气口进入第一隔板14与第二隔板15之间,通过尾气处理颗粒吸收掉尾气中的水分并部分吸收掉尾气中的污染性气体,然后尾气经过第二隔板15和第三隔板16上的送气口进入第三隔板16与第四隔板17之间,通过活性炭颗粒进行最终的污染性气体吸收,最后依次经过第四隔板17上的送气口和第三容器3的出气口7排出。

如图1所示,第三容器3的侧壁设有与位于第一隔板14与第二隔板15之间的空腔连通的第一送料口和第一出料口、以及与位于第三隔板16与第四隔板17之间的空腔连通的第二送料口和第二出料口,第一送料口位于第一出料口的上方,第二送料口位于第二出料口的上方,第一送料口、第一出料口、第二送料口和第二出料口处均设有开合门。

通过第一送料口可将尾气处理颗粒装入位于第一隔板14与第二隔板15之间的空腔内,通过第一出料口可对尾气处理颗粒进行清理;通过第二送料口可将活性炭颗粒装入位于第三隔板16与第四隔板17之间的空腔内,通过第二出料口可对活性炭颗粒进行清理。

为了方便对尾气处理颗粒进行清理,将第一隔板14倾斜设置,其靠近第一出料口的一端低于另一端设置。为了方便对活性炭颗粒进行清理,将第三隔板16倾斜设置,其靠近第二出料口的一端低于另一端设置。

本实施例中,在第三容器3的侧壁设有第一观察窗和第二观察窗,第一观察窗位于第一送料口与第一出料口之间,第二观察窗位于第二送料口与第二出料口之间。第一观察窗和第二观察窗为石英玻璃,用于观测活性炭颗粒或尾气处理颗粒的表面形态,以此确定颗粒是否需要更换。

如图1所示,尾气收集输送机构包括吸气泵18、通过可伸缩吸气管19与吸气泵18的入口连通的呈喇叭状的尾气收集器20,吸气泵18的出口与第一输送管4连接。吸气泵18工作时,将尾气经尾气收集器20吸入,再通过可伸缩吸气管19和第一输送管4将尾气输送至第一容器1。

如图1和图2所示,尾气冷却机构包括设于可伸缩吸气管19内的水冷管21、与水冷管21一端连通的进水管22以及与水冷管21另一端连通的出水管23,进水管22和出水管23上均设有阀门。

如图2所示,水冷管21呈螺旋状。

本处理装置运行前需做好准备工作,针对不同的化学品燃烧实验,配置有针对性的尾气处理液、尾气处理颗粒以及活性炭颗粒,用于处理化学品燃烧所产生的污染性气体。如含硫化学品燃烧产生的SO2气体,需要利用NAOH等碱性溶液(尾气处理液)进行初步吸收处理,再选取具有干燥性的固体颗粒(设置在第一隔板14与第二隔板15之间)吸收气体中的水分,最后通过活性炭颗粒(设置在第三隔板16与第四隔板17之间)进行最终的污染性气体吸收。若污染气体较为单一,配制的尾气处理溶液可以相同。

在进行尾气处理前,按序配置尾气处理器,通过第一容器1顶部的处理液填装口将尾气处理液送入第一容器1,通过第二容器2顶部的处理液填装口将尾气处理液送入第二容器2,若第一容器1或第二容器2内部仍装有上次运行时剩余的处理液,可以开启第一容器1或第二容器2底部的排水管将残余液体处理干净。

打开第一送料口与第二送料口的开合门,将活性炭颗粒和水分洗手颗粒装入到第三容器3的对应位置内。若第三容器3的对应位置仍有上次运行的残余颗粒,可通过第一出料口和第二出料口将残余颗粒清理掉。

尾气处理液、尾气处理颗粒和活性炭颗粒配置完成后,开始对化学品燃烧尾气进行处理。化学品开始燃烧前,打开进水管22和出水管23上的阀门,将水源通入水冷管21,可根据燃烧尺度大小,决定通入水流速度的快慢,以免造成资源浪费。当尾气冷却机构开启后,可开启吸气泵18进行吸气,尾气依次经过尾气处理液、尾气处理颗粒和活性炭颗粒,其内部含有的污染性气体被吸收。

待化学品燃烧结束,关闭进水管22和出水管23上的阀门,吸气泵18继续运行1-3分钟,将装置内部的污染性气体处理完毕。

实施例二

本实施例的结构原理同实施例一的结构原理基本相同,不同的地方在于,第一输送管4的出气端由上往下伸入第一容器1中的尾气处理液内,第二输送管5的进气端高于第一容器1中尾气处理液的液面设置,第二输送管5的出气端由上往下伸入第二容器2中的尾气处理液内,第三输送管6的进气端高于第二容器2中尾气处理液的液面设置。

尾气经第一输送管4进入第一容器1的尾气处理液内,当尾气离开第一输送管4的瞬间就与第一容器1中的尾气处理液充分接触,第一容器1中的尾气处理液初步吸收尾气中的污染性气体。当尾气离开第二输送管5的瞬间就与第二容器2中的尾气处理液充分接触,第二容器2中的尾气处理液进一步吸收尾气中的污染性气体。尾气进入第三容器3后,先与尾气处理颗粒接触,通过尾气处理颗粒最终吸收掉尾气中的污染性气体,再由第三容器3的出气口7排出。

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。