基于负压力和摩擦力的运动执行系统及方法

文献发布时间:2023-06-19 09:51:02

技术领域

本发明涉及驱动领域,具体地,涉及一种基于负压力和摩擦力的运动执行系统及方法。

背景技术

专利文献CN109555749A公开了一种多管自给装置,包括:负压执行器100、流体执行器200;当负压执行器形成负压腔时,流体执行器形成具有容纳空间的容纳腔;在大气的驱动下,能够使得负压执行器所形成的负压腔的体积变小,负压执行器100联动流体执行器200,使得流体执行器200的所形成的具有容纳空间的容纳腔的体积变小,并使得容纳腔中的排出。该装置是基于负压腔室形成的推力杆作用于与之固连的活塞推杆的联动推进执行机构,但该装置流体执行器200无法实现匀速运动,从而无法实现流体的匀速流出。

发明内容

针对现有技术中的缺陷,本发明的目的是提供一种基于负压力和摩擦力的运动执行系统及方法。

根据本发明提供的一种基于负压力和摩擦力的运动执行系统,包括自给装置100,自给装置100包括:负压执行器110、流体执行器120、联动杆130以及自给装置壳体140,还包括导向柱200和摩擦件300;

所述联动杆130上设置有摩擦件300,导向柱200与联动杆130接触并与摩擦件300连接;

导向柱200的数量为一个或多个;

当负压执行器110在大气的驱动下带动联动杆130沿导向柱200移动时,摩擦件300与导向柱200之间发生摩擦。

优选地,还包括限位块400和动力装置500;

限位块400能够在动力装置500或负压执行器110的驱使下沿导向柱200的方向移动;

所述限位块400能在第一位置与第二位置之间移动;

所述限位块400在动力装置500的驱使下朝向第一位置移动时,限位块400推动联动杆130同步移动;

当限位块400到达第一位置后,动力装置500或负压执行器110驱使限位块400反向运动回到第二位置;

限位块400对联动杆130进行限位。

优选地,还包括第一囊体600;

所述流体执行器120与自给装置壳体140形成第一腔体150和第二腔体160;

第一囊体600通过第二腔体160与第一腔体150连通;

第一囊体600与第二腔体160之间设置有第一单向阀610;

自给装置壳体140上设置有流体输出口141;

流体输出口141通过第二腔体160与第一腔体150连通;

流体输出口141与第二腔体160之间设置第二单向阀142;

当第一腔体150体积变大时,流体700通过第一单向阀610从第一囊体600流出经第二腔体160进入第一腔体150,此时第二单向阀142关闭;

当第一腔体150体积变小时,流体700从第一腔体150通过第二腔体160经第二单向阀142进入流体输出口141,此时第一单向阀610关闭。

优选地,还包括第三腔体170,第三腔体170包括气体区172;

第三腔体170与第二腔体160相连通;

第三腔体170中设置有球体171;

当第一腔体150体积变大时,气体区172驱使球体171变大,第三腔体170中的流体700流入第二腔体160,气体区172体积变大;

当第一腔体150体积变小时,第二腔体160中的流体700驱使球体171变小,第二腔体160中的流体700流入第三腔体170,气体区172体积变小。

优选地,所述摩擦件300包括摩擦件壳体310、弹簧320以及固定块330;

弹簧320、固定块330依次安装在摩擦件壳体310上;

弹簧320一端与导向柱200连接,另一端与固定块330连接;

调节固定块330能够使弹簧320收缩或伸张,从而使弹簧320压紧或压松导向柱200。

优选地,摩擦件300还包括摩擦层340;

摩擦层340设置在弹簧320与导向柱200之间;

摩擦层340与导向柱200接触;

调节固定块330能够使弹簧320收缩或伸张,从而使摩擦层340压紧或压松导向柱200。

优选地,摩擦件300包括摩擦件壳体310、摩擦块350以及固定块330;

摩擦块350的一端与导向柱200连接,另一端与固定块330可拆卸连接;

调节固定块330能够使摩擦块350压紧或压松导向柱200。

优选地,摩擦件300包括摩擦件壳体310、固定块330以及智能材料体360;

智能材料体360、固定块330依次设置在摩擦件壳体310中;

智能材料体360一端与固定块330连接,另一端与导向柱200接触连接;

调节固定块330能够压紧或压松智能材料体360,从而调节智能材料体360压紧或压松导向柱200;

智能材料体360作为驱动部件和/或传感部件;

智能材料体360包括如下任一种或任多种材料:

-压电材料;

-形状记忆合金;

-电流变液。

优选地,摩擦件300包括摩擦件壳体310、智能材料体360以及励磁线圈370;

励磁线圈370设置在摩擦件壳体310上;

智能材料体360与摩擦件壳体310连接;

智能材料体360作为驱动部件和/或传感部件;

智能材料体360包括如下任一种或任多种材料:

-磁致伸缩材料;

-压电材料;

-磁流变液。

根据本发明提供的一种基于负压力和摩擦力的运动执行方法,采用基于负压力和摩擦力的运动执行系统实现,包括如下步骤:

步骤一:通过动力装置500驱动限位块400推动联动杆130移动,联动杆130带动流体执行器120和负压执行器110同步运动,直至限位块400到达第一位置;

步骤二:当限位块400到达第一位置后,动力装置500或负压执行器110反向驱使限位块400回到第二位置,同时在大气的驱动下驱使负压执行器110带动联动杆130朝向靠近限位块400的方向移动,联动杆130上设置的摩擦件300与导向柱200之间发生摩擦;

步骤三:通过控制摩擦件300与导向柱200之间的摩擦力,实现联动杆130的加速、减速或匀速运动,从而实现流体执行器120的加速、减速或匀速运动。

与现有技术相比,本发明具有如下的有益效果:

1、第一腔体150体积变小时,在摩擦件300的摩擦下能够实现联动杆130匀速运动,从而实现流体700从流体输出口141匀速流出,能够实现流出流体700的计量。

2、设置导向柱200消除了联动杆130产生的扭矩,实现了负压执行器110和流体执行器120同步移动。

3、对限位块400的行程进行限定,限位块400到达第一位置后动力传动轴510反转并快速驱使限位块400到达第二位置,使负压执行器110在大气压的作用下带动联动杆130靠近限位块400移动,达到了动力装置500节电的效果。

4、第三腔体170、球体171和气体区172为流体700流动时进行波动补偿,使流体700流速更加稳定。

5、将压电材料、磁致伸缩材料或形状记忆合金等智能材料应用于摩擦件300,使传感和驱动互为一体,能够实现动态控制摩擦件300与导向柱200之间的摩擦力,实现流体700流速的控制。压电材料、磁致伸缩材料或形状记忆合金可以通过施加电、磁或电磁信号激励而产生微小伸长或收缩,从而在智能材料预紧约束状态下,通过电、磁或电磁信号强度而改变压电材料、磁致伸缩材料或形状记忆合金的变形趋势材料受约束实际无法变形,但输出力发生变化或调解,从而改变摩擦件300与导向柱200之间的压力进而改变他们之间的摩擦力,摩擦力因而电控可调。

6、能够实现推力执行装置、注射器、往复运动装置、注射泵,该功能克服了之前通过改变负压管管径或增减负压管个数等改变装置结构和部件的办法来控制运动执行性能,一套装置可形成多种执行行为。

附图说明

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

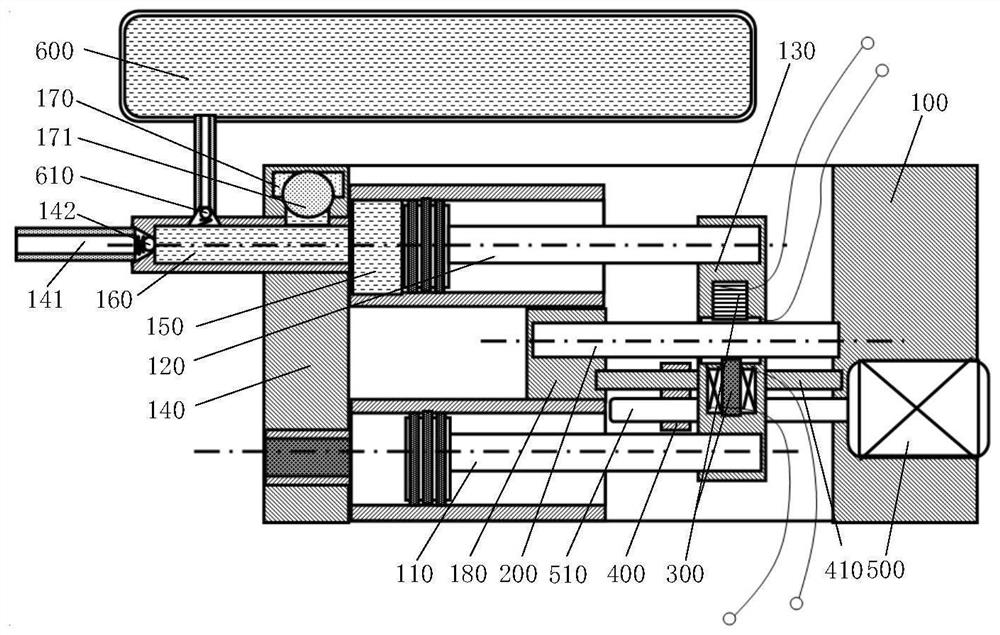

图1为本发明的结构示意图;

图2为流体700流入第三腔体170的结构示意图;

图3为流体700流出第三腔体170的结构示意图;

图4为摩擦件300实施例的结构示意图;

图5为摩擦件300实施例的结构示意图;

图6为摩擦件300实施例的结构示意图;

图7为摩擦件300实施例的结构示意图;

图8为摩擦件300实施例的结构示意图;

图9为限位块400移动实施例结构示意图;

图10为限位块400移动实施例结构示意图;

图11为动力传动轴510转动实施例的结构示意图;

图12为限位块400移动实施例结构示意图;

图13为限位块400移动实施例结构示意图;

图14为摩擦件300实施例的结构示意图;

图15为摩擦件300实施例的结构示意图;

图16为摩擦件300实施例的结构示意图;

图17为摩擦件300实施例的结构示意图;

图18为摩擦件300实施例的结构示意图;

图19为摩擦件300实施例的结构示意图;

图20为摩擦件300实施例的结构示意图。

图中示出:

具体实施方式

下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

根据本发明提供的一种基于负压力和摩擦力的运动执行系统,如图1所示,包括自给装置100,自给装置100包括:负压执行器110、流体执行器120、联动杆130以及自给装置壳体140,还包括导向柱200和摩擦件300;联动杆130上设置有摩擦件300,导向柱200接触联动杆130并与摩擦件300接触连接,当负压执行器110在大气的驱动下带动联动杆130沿导向柱200移动时,摩擦件300与导向柱200之间发生摩擦。在一个优选例中,摩擦件300可拆卸的安装在联动杆130上,导向柱200穿过联动杆130并与摩擦件300紧密接触,在负压执行器110的驱使下联动杆130沿导向柱200移动,摩擦件300给导向柱200的移动带来摩擦阻力,通过改变摩擦件300表面的粗糙程度或改变摩擦件300与导向柱200之间的压力,改变摩擦阻力的大小,从而实现联动杆130沿导向柱200的可控加速运动、减速运动或匀速移动。

具体地,导向柱200的数量为一个或多个,在一个优选例中,导向柱200的数量为1个,在一个变化例中,导向柱200的数量为2个。导向柱200的设置能够减小负压执行器110通过联动杆130带动流体执行器120移动时产生的扭矩。

具体地,还包括限位块400和动力装置500,限位块400能够在动力装置500或负压执行器110的驱使下沿导向柱200的方向移动;限位块400能在第一位置与第二位置之间移动,限位块400在动力装置500的驱使下朝向第一位置移动时,限位块400推动联动杆130同步移动,当限位块400到达第一位置后,动力装置500或负压执行器110驱使限位块400反向运动回到第二位置,限位块400对联动杆130进行限位。在一个优选例中,如图1所示,动力装置500包括动力传动轴510,动力传动轴510与限位块400紧固连接,动力装置500通过动力传动轴510传动,动力装置500能够带动动力传动轴510正转或反转,驱使限位块400运动,具体地,限位块400在动力传动轴510的驱使下朝向第一位置移动时,限位块400推动联动杆130同步移动,当限位块400到达第一位置后,动力传动轴510迅速反转并快速驱动限位块400朝第二位置移动,此时存在两种情况,一种情况下,限位块400在动力传动轴510的驱使下先回到第二位置,此时在大气的驱动下驱使负压执行器110带动联动杆130朝向靠近限位块400的方向移动,当联动杆130碰触限位块400时,限位块400对联动杆130进行限位,联动杆130停止移动;另一种情况下,联动杆130在负压执行器110的驱使下运动速度大于限位块400在动力传动轴510驱使下的运动速度,联动杆130受到限位块400的限位并跟随限位块400同步运动,限位块400始终对联动杆130限位,直至限位块400回到第二位置,限位块400与联动杆130停止运动,例如,动力传动轴510、限位块400上分别安装有齿轮组件,动力传动轴510和限位块400通过齿轮啮合的方式进行传动;又例如,动力传动轴510上设置有外螺纹,限位块400设置内螺纹孔,动力传动轴510上的外螺纹匹配安装在限位块400的内螺纹孔里,当动力传动轴510正转或反转时能够带动限位块400沿动力传动轴510的方向移动;再例如,如图1、图9所示,自给装置100上固定有结构挡块180,动力传动轴510上紧固安装有转动推力体520,转动推力体520安装在结构挡块180和限位块400之间并分别与结构挡块180、限位块400接触,转动推力体520为结构尺寸差异的转子,如偏心结构或椭圆结构等,当动力装置500带动动力传动轴510转动时,转动推力体520跟随动力传动轴510一起转动,转动推力体520一侧被结构挡块180抵住,转动推力体520推动限位块400沿限位块导向槽420运动,并同时通过动力传动轴510带动动力装置500沿动力装置导向槽550运动;其中图9中限位块400的实线位置为限位块400所在的第二位置,此时对应动力装置500的实线位置,图9中限位块400的虚线位置为限位块400所在的第一位置,此时对应动力装置500的虚线位置,如图10所示,为本例的一个具体形式,转动推力体520为椭圆型,动力传动轴510安装在转动推力体520的中心,当动力传动轴510带动转动推力体520转动时,由于转动推力体520被结构挡块180抵住,驱使转动推力体520推动限位块400从第二位置运动至第一位置,此时转动推力体520同时转动推力体520带动动力传动轴510整体靠近第一位置运动,其中,转动推力体520结合本身的大小、第二位置与第一位置之间的距离确定转动的角度,如转动90°能够实现限位块400到达第一位置,或者转动60°即可将限位块400推动至第一位置,转动推力体520根据系统的整体统筹考虑选择合适的结构和转动角度,以满足系统的整体需要,也能够根据第一位置和第二位置之间的距离及系统需求更换不同尺寸和不同形状的转动推力体520,以实现系统的不同需求;再一个实施例中,如图11所示,在一个变化例中,动力装置500包括电磁感应线圈390和永磁体570组成,动力传动轴510的一端紧固连接转动推力体520,另一端紧固连接永磁体570,转动推力体520为偏心结构,当电磁感应线圈390通电时,推动永磁体570带动动力传动轴510绕转动中心560转动,此时转动推力体520跟随动力传动轴510绕转动中心560转动,从而实现转动推力体520推动限位块400的运动。在一个变化例中,如图12所示,动力装置500为形状记忆合金推力体530,形状记忆合金推力体530的一端紧固连接在结构挡块180上,另一端与限位块400可拆卸连接,图12中限位块400的实线位置为限位块400处在第二位置,当形状记忆合金推力体530通电加热时,形状记忆合金推力体530会发生形变,从而推动限位块400从图12中的实线处运动至虚线区,即第一位置,通过对记忆合金推力体530通电控制记忆合金推力体530的温度能够实现限位块400在第一位置与第二位置之间的往复运动,或者在第一位置与第一位置、第二位置之间的位置往复运动。在另一个变化例中,如图13所示,动力装置500为流体推力体540,流体推力体540为装有流体的囊体件,流体推力体540的一端紧固连接在结构挡块180上,另一端与限位块400可拆卸连接,通过向流体推力体540中充入流体或从流体推力体540中抽出流体实现流体推力体540的膨胀或收缩,从而实现限位块400在第一位置与第二位置之间的往复运动,图13中限位块400的实线处在第二位置,虚线为限位块400处在第一位置,同时通过控制充入流体推力体540中流体的体积能够实现限位块400在第一位置与第二位置之间的其它位置间断停留。

根据系统的整体考虑,如图1所示,根据实际需求限位块400上还可以设置限位块导向部件410,当限位块400移动时沿限位块导向部件410移动,能够减小限位块400移动产生的扭矩,使限位块400的运动更加平稳。

具体地,限位块400运动过程中的第一位置和第二位置根据系统具体实现的功能进行设定,还可以在第一位置和第二位置之间设置第三位置,第三位置的可以为一个位置,也可以是第一位置和第二位置之间的多个位置,例如,在系统要实现联动杆130往复运动的过程中,只需限位块400在第二位置和第三位置之间往复就可实现需要的效果,因此此时不需要限位块400再运动到第一位置;再例如,在系统要实现计量注射时,需要限位块400从第一位置先运动到第一个第三位置,完成第一次注射任务,再运动到第二个第三位置,完成第二次注射任务,还可以完成多个不同计量的注射任务,因此第一个第三位置和第二个第三位置之间的距离也要根据系统的实际需要进行设定;再例如,系统需要实现从第一囊体600中分次抽取定量的液体时,此时需要限位块400从第二位置分别推动联动杆130到达第一个第三位置、第二个第三位置,直至完成不同的抽液任务,因此本发明中的一套系统能够完成多种不同的执行任务。

具体地,还包括第一囊体600,如图1所示,流体执行器120与自给装置壳体140形成第一腔体150和第二腔体160,第一囊体600通过第二腔体160与第一腔体150连通,第一囊体600与第二腔体160之间设置有第一单向阀610,自给装置壳体140上设置有流体输出口141,流体输出口141通过第二腔体160与第一腔体150连通,流体输出口141与第二腔体160之间设置第二单向阀142,第一单向阀610、第二单向阀142为单向止逆阀。在一个优选例中,当联动杆130带动流体执行器120移动使一腔体150体积变大时,第一腔体150、第二腔体160内流体700压力变小,第一囊体600中的流体700通过第一单向阀610经第二腔体160进入第一腔体150,此时第二单向阀142关闭;当联动杆130带动流体执行器120移动使第一腔体150体积变小时,第一腔体150、第二腔体160内流体700压力变大,第一腔体150中的流体700通过第二腔体160经第二单向阀142进入流体输出口141,此时第一单向阀610关闭。通过负压执行器110带动流体执行器120使第一腔体150体积变大或变小从而实现流体700从流体输出口141流出。

具体地,还包括第三腔体170,如图1所示,第三腔体170包括气体区172,第三腔体170与第二腔体160相连通,第三腔体170中设置有球体171。如图3所示,当第一腔体150体积变大时,气体区172驱使球体171变大,第三腔体170中的流体700流入第二腔体160,气体区172体积变大;如图2所示,当第一腔体150体积变小时,第二腔体160中的流体700驱使球体171受压变小,第二腔体160中的流体700流入第三腔体170,气体区172体积也变小。第三腔体170中球体171和气体区172为流体700实现局部收纳和排出过程,进而实现第二腔体160中流体700输运过程中流动波动补偿,使流体700流速更加稳定的输出。

具体的,如图4所示,摩擦件300包括摩擦件壳体310、弹簧320以及固定块330,弹簧320、固定块330依次安装在摩擦件壳体310上,弹簧320的一端与导向柱200接触连接,另一端与固定块330连接,固定块330上设置有旋紧螺钉331,调节旋紧螺钉331能够使弹簧320收缩或伸张,从而增大或减小弹簧320对导向柱200的压力。在一个优选例中,固定块330为圆柱形,周向设置有螺纹,摩擦件300设置有圆柱形内螺纹孔,固定块330的外螺纹能够匹配紧固安装在摩擦件300的内螺纹孔里,并能够随时拆卸以更换内部磨损的弹簧320,方便维修;弹簧320的一端与固定块330可拆卸连接,弹簧320的另一端接触并挤压导向柱200,旋紧螺钉331与固定块330一体连接,当操作旋紧螺钉331时固定块330与旋紧螺钉331一起动作,实现弹簧320的收缩或伸张,从而实现弹簧320与导向柱200摩擦力的大小调节。在一个变化例中,旋紧螺钉331为无头内六角孔螺丝,旋紧螺钉331安装在固定块330上的带有螺纹的通孔,旋转旋紧螺钉331能够压紧或压松弹簧320,从而实现弹簧320与导向柱200摩擦力的大小调节。在另一个变化例中,如图5所示,摩擦件300还包括摩擦层340,摩擦层340设置在弹簧320与导向柱200之间,摩擦层340与导向柱200紧密接触,弹簧320一端与固定块330可拆卸连接,另一端与摩擦层340可拆卸连接,摩擦层340的设置增加了与导向柱200的接触面积,摩擦层340选用耐磨材料,例如石棉、石墨或碳纤维,摩擦层340与导向柱200接触的一面能够根据固定块330移动速度的需要采用不同表面粗糙度的摩擦层340。

具体的,如图6所示,摩擦件300包括摩擦件壳体310、摩擦块350以及固定块330,摩擦块350的一端与导向柱200接触连接,另一端与固定块330可拆卸连接,固定块330上设置有旋紧螺钉331,调节旋紧螺钉331能够使摩擦块350压紧或压松导向柱200。在一个优选例中,摩擦块350为耐磨橡胶制成的摩擦块,旋紧螺钉331与固定块330一体连接,当操作旋紧螺钉331时固定块330与旋紧螺钉331一起动作,实现摩擦块350与导向柱200摩擦力大小的调节。在一个变化例中,旋紧螺钉331为无头内六角孔螺丝,旋紧螺钉331安装在固定块330上的带有内螺纹的通孔,旋转旋紧螺钉331能够压紧或压松摩擦块350,从而实现摩擦块350与导向柱200摩擦力的大小调节。

具体地,摩擦件300包括摩擦件壳体310、固定块330以及智能材料体360;如图7所示,智能材料体360、固定块330依次设置在摩擦件壳体310中;智能材料体360一端与固定块330接触连接,另一端与导向柱200接触连接,固定块330上设置有旋紧螺钉331,调节旋紧螺钉331能够使固定块330压紧或压松智能材料体360,在一个优选例中,智能材料体360可拆卸的固定在固定块330上,智能材料体360包括智能件361和传感件362,智能件361和传感件362紧固连接,智能件361与导向柱200摩擦连接,如图7所示,智能件361采用压电材料,作为驱动部件;传感件362也采用压电材料,作为传感部件,驱动部件和传感部件串接,调节旋紧螺钉331使固定块330压紧或压松智能材料体360,当摩擦件300沿导向柱200靠近限位块400移动时,能够通过传感件362形变产生的电压获得智能件361与导向柱200之间的压力,同时,智能件361作为驱动部件能够动态控制智能材料体360与导向柱200之间的摩擦力,例如,摩擦件300沿导向柱200运动时,越靠近限位块400,智能件361动态控制智能材料体360与导向柱200之间的摩擦力,以实现摩擦件300沿导向柱200的匀速、加速或减速运动。在一个变化例中,如图19、图20所示,智能材料体360为充满电流变液的第二囊体380,智能材料体360一侧与摩擦件300连接,另一侧与导向柱200接触连接,当给摩擦件壳体310、导向柱200分别接上电源的两极,随着电流的变化,第二囊体380中的电流变液能够实现液相与固相的转化,当电场强度变大时,电流变液能够从液相变为固相,智能材料体360与导向柱200之间的摩擦力增大;反之,当电场强度变小时,电流变液能够从固相变为液相,智能材料体360与导向柱200之间的摩擦力变小,根据系统的需要通过调节电场的强度能够实现摩擦件300与导向柱200之间摩擦力的控制;在另一个变化例中,如图18所示,智能材料体360为由形状记忆合金组成的部件,通过给智能材料体360中的形状记忆合金加热,能够使智能材料体360伸长或缩短,从而能够控制摩擦件300与导向柱200之间的摩擦力,以达到联动杆130运动速度控制的目的,根据系统的需要通过控制给智能材料体360中的形状记忆合金通电电流实现摩擦件300与导向柱200之间摩擦力的控制,以满足系统的需要。

对于压电材料或磁致伸缩材料这类智能材料,其受到挤压力变化后其内部电场或磁场也会发生变化,因此一种压电或磁致伸缩材料分驱动和传感部分,或磁致伸缩和压电材料串接使用,其中一个做驱动另外一个做传感部件,那么外控信号通过如图7中的VD在驱动智能材料伸长或收缩过程中改变接触压力的同时,该接触压力通过如图7中的VS可以被同时感知,从而实现摩擦力调节监控。进而用于实现负压运动状态的精确实施闭环控制,以实现精密可控的负压的运动或负压流体输运系统。

具体地,摩擦件300包括摩擦件壳体310、智能材料体360以及励磁线圈370,励磁线圈370设置在摩擦件壳体310上,智能材料体360与摩擦件壳体310接触连接,智能材料体360作为驱动部件和/或传感部件,在一个优选例中,如图8所示,智能材料体360一端与固定块330紧固连接,另一端与导向柱200接触连接,固定块330上设置有旋紧螺钉331,例如旋紧螺钉331可拆卸的安装在固定块330上,调节旋紧螺钉331使固定块330压紧或压松智能材料体360,使智能材料体360压紧或压松导向柱200,例如,智能材料体360与固定块330为可拆卸连接,智能材料体360受到固定块330的压力与导向柱200压紧连接在一起;从而调节智能材料体360与导向柱200之间的压力,智能材料体360包括磁致伸缩材料部件和压电材料部件,磁致伸缩材料部件作为传感部件,压电材料部件作为驱动部件,压电材料部件与导向柱200挤压致使磁致伸缩材料部件发生变形,磁致伸缩材料部件外部安装的励磁线圈370产生感应电流,通过获得的感应电流转变为测量数值来获得智能材料体360与导向柱200之间的压力值,同时驱动部件根据智能材料体360与导向柱200之间的压力的大小结合系统的需要动态调节与导向柱200之间的压力,从而调节摩擦件300运动速度,以满足流体执行器120运动速度的要求;在一个变化例中,智能材料体360包括磁致伸缩材料部件和压电材料部件,磁致伸缩材料部件和压电材料部件互为传感部件和驱动部件,例如励磁线圈370通电后磁致伸缩材料部件发生机械形变,机械形变作用于压电材料部件,压电材料部件与导向柱200挤压产生电压,从而检测到智能材料体360与导向柱200之间的压力,同时驱动部件根据智能材料体360与导向柱200之间的压力的大小调节励磁线圈370的通电电流,以满足流体执行器120运动速度的要求;再例如,压电材料部件与导向柱200挤压发生机械形变致使磁致伸缩材料部件发生机械形变,此时磁致伸缩材料部件内部磁通密度相应地发生变化,励磁线圈370中产生感应电流,通过感应电流检测到压电材料部件与导向柱200之间的压力数值,调节压电材料部件与导向柱之间的压力,以达到满足流体执行器120运动速度的要求。在另一个变化例中,如图16所示,励磁线圈370与摩擦件壳体310一体连接,智能材料体360与摩擦件壳体310紧固连接,智能材料体360安装在摩擦件300与导向柱200之间,智能材料体360为装有磁流变液的第二囊体380,随着励磁线圈370通电电流的变大时,装有磁流变液的第二囊体380在靠近磁场的部位隆起或膨胀,如图17所示,使智能材料体360与导向柱200之间的压力变大,通过控制励磁线圈370通电的电流从而达到调节摩擦件300与导向柱200之间摩擦力的目的;如图14所示,为再一个实施例,智能材料体360为充满磁流变液的第二囊体380,磁流变液中填充有金属粉粒或永磁小颗粒,智能材料体360一侧与摩擦件300连接,另一侧与导向柱200接触连接,智能材料体360与固定块330之间设置有永磁体570,固定块330上设置有旋紧螺钉331,调节旋紧螺钉331能够驱使永磁体570靠近智能材料体360移动时,磁流变液中的金属粉体或微颗粒汇聚程度改变,如图15所示为永磁体570靠近智能材料体360时的结构示意图,磁流变液中的金属粉粒或永磁小颗粒汇集到永磁体附近使智能材料体360与导向柱200的压力增大,从而使摩擦件300移动时的摩擦力变大,根据系统的需要合理调节永磁体570与智能材料体360之间的距离用以调节摩擦件300与导向柱200之间的摩擦力,达到摩擦力可控,已达到联动杆130运动速度的控制,从而控制联动杆130匀速、加速或减速运动,以满足系统的需要。

根据本发明提供的一种基于负压力和摩擦力的运动执行方法,采用基于负压力和摩擦力的运动执行系统来实现,实现本方法的原理和步骤如下:

通过动力装置500驱动限位块400推动联动杆130移动,联动杆130带动流体执行器120和负压执行器110同步运动,直至限位块400到达第一位置;当限位块400到达第一位置后,动力装置500或负压执行器110反向驱使限位块400回到第二位置,同时在大气的驱动下驱使负压执行器110带动联动杆130朝向靠近限位块400的方向移动,联动杆130上设置的摩擦件300与导向柱200之间发生摩擦;通过控制摩擦件300与导向柱200之间的摩擦力,实现联动杆130的加速、减速或匀速运动,从而实现流体执行器120的加速、减速或匀速运动。

本发明提供了一种基于负压力和摩擦力的运动执行系统及方法,基于现有技术中的自给装置100并增加导向柱200、摩擦件300、限位块400等部件;通过控制摩擦件300与导向柱200之间的摩擦来实现联动杆130的运动。并能够应用智能材料,包括压电材料、磁致伸缩材料、形状记忆合金和磁流变液中的一种或几种的组合,通过增加摩擦或主动摩擦而平衡始终存在的负压力,而使运动系统实现由加速运动变为可匀速、加速或减速运动的过程,进而满足实现均匀进给力、输出液体或气体的速度、流体计量等目的,能够应用于推力执行装置、注射器、往复运动装置、注射泵等多种装置,克服了之前通过改变负压管管径或增减负压管个数等改变装置结构和部件的办法来控制运动执行性能,一套装置可形成多种执行行为。

在本申请的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本申请的实施例和实施例中的特征可以任意相互组合。

- 基于负压力和摩擦力的运动执行系统及方法

- 基于负压力和摩擦力的运动执行系统