一种带隔热腔的燃烧体组件

文献发布时间:2023-06-19 10:27:30

技术领域

本发明涉及灶具技术领域,尤其涉及一种应用于红外燃烧器的燃烧体组件。

背景技术

红外灶的传热方式以热辐射为主,燃烧板上表面燃烧温度近1000℃,而热辐射量与温度的四次方成正比,燃烧板下侧虽然温度相较上表面低一些,但金属燃烧板的下表面温度也有约600℃,也向炉头内部辐射了较多的热量,导致炉头温升较高,损失了较多的热量,从而限制了红外灶热效率的提升。

在先申请的发明专利CN2020110384253提出了一种在分气盘上添加一层隔热板结构以减少燃烧板下侧的热量向炉头内部的辐射,降低了整机内部的温升,但是该专利存在如下不足:

1、分气盘外侧面因为也吸收了燃烧板下侧的大量热量,导致燃气灶整机的盛液盘区域以及操控区域(旋钮或触摸屏区域)的温升很高,影响烹饪体验;

2、由于分气盘外侧面吸收了大量热量,并且分气盘向外侧冷空气辐射散失了大量的热量,限制了热效率的进一步提升。

发明内容

本发明旨在至少在一定程度上解决现有相关技术中存在的问题之一,为此,本发明提出一种带隔热腔的燃烧体组件,结构简单,可有效降低分气盘外侧壁的温度,减少燃烧板下侧的热量损失,提升热效率。

根据上述提供的一种带隔热腔的燃烧体组件,其通过如下技术方案来实现:

一种带隔热腔的燃烧体组件,包括具有外腔的分气盘和燃烧板,其中在所述外腔内设有隔热腔和外分气腔,所述隔热腔位于所述外分气腔的径向外侧并靠近于所述分气盘的外侧壁,用于阻止燃烧热量辐射至所述外侧壁,所述隔热腔面向所述外分气腔的一面设有反射层,所述反射层用于减少所述隔热腔吸收的热量,在所述外分气腔的底部设有供外环燃气通过的开孔。

在一些实施方式中,还包括隔热结构,所述隔热结构为外隔热板,所述外腔的底部形成有位于所述开孔径向外侧的支撑面,所述外隔热板设置于所述外腔内且其下侧抵接或连接所述支撑面,上侧抵接或连接所述外侧壁上端,并且所述外隔热板将所述外腔分为所述隔热腔和所述外分气腔。

在一些实施方式中,所述外隔热板在竖直方向倾斜设置,并且所述外隔热板背离所述隔热腔的一面设有所述反射层。

在一些实施方式中,所述隔热结构包括外隔热板和内隔热板,所述外腔的底部形成有位于所述开孔径向外侧的支撑面,所述内隔热板设置于所述外腔内并抵接所述支撑面,所述外隔热板设置于所述外腔内且其下侧固定连接所述内隔热板的径向外侧,上侧抵接或连接所述外侧壁上端,所述内隔热板和所述外隔热共同将所述外腔分为所述隔热腔和所述外分气腔。

在一些实施方式中,所述外隔热板背离所述隔热腔的一面设有所述反射层,或者所述外隔热板和所述内隔热板在背离所述隔热腔的一面分别设有所述反射层。

在一些实施方式中,所述隔热腔为密封腔,或者所述隔热腔连通所述外分气腔。

在一些实施方式中,所述内隔热板的径向外侧与所述外隔热板一体成型,径向内侧朝内延伸并抵接或连接所述外分气腔的内环壁,并且所述内隔热板在对应所述开孔的位置处设有供外环燃气通过的气孔。

在一些实施方式中,在所述气孔的上端和/或下端设有反射板,所述反射板的一侧与所述内隔热板固定连接,另一侧往斜上方或斜下方延伸;或者,在所述气孔的上端设有镂空凸起,所述镂空凸起固定连接所述内隔热板并覆盖所述气孔,在所述镂空凸起的一侧设有朝水平方向布置的出气口,所述出气口连通所述气孔。

在一些实施方式中,所述镂空凸起由局部所述内隔热板一体朝上冲压拉伸成型,且所述镂空凸起的一侧与所述内隔热板切割分离形成所述出气口,在所述镂空凸起底部的开口形成所述气孔。

在一些实施方式中,所述反射板为局部所述内隔热板冲压切割后向斜上方或斜下方弯折形成,所述反射板与所述内隔热板之间的间隙形成所述气孔。

与现有技术相比,本发明的至少包括以下有益效果:

1、本发明燃烧体组件,通过在分气盘内部增设位于其外侧壁和外分气腔之间的隔热腔,结构简单,可阻止燃烧热量辐射至分气盘的外侧壁,有效降低分气盘的外侧壁的温度,从而减少燃烧板的热量损失,利于提升燃烧器的热效率;

2、由于分气盘外侧壁的温度降低,可实现同步降低灶具的盛液盘和操控区域的温升,防止烫伤用户,提高使用安全性和烹饪体验;

3、通过在隔热腔面向外分气腔的一面设有反射层,可将燃烧板下侧辐射到隔热腔上的红外线反射至上侧,用以加热炊具,来提高燃烧器的热效率,同时可减少隔热腔吸收的热量,进而使隔热腔传导至分气盘外侧壁的热量更低,显著降低热量损失。

附图说明

图1是本发明实施例1中燃烧体组件的结构分解示意图;

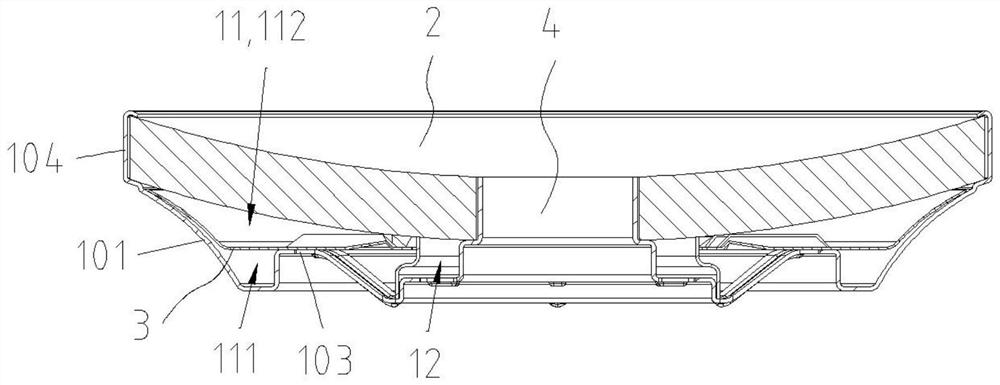

图2是本发明实施例1中燃烧体组件的剖视图;

图3是本发明实施例1中隔热结构的结构示意图;

图4是本发明实施例1中分气盘与隔热结构的剖视图;

图5是本发明实施例2中分气盘与隔热结构的剖视图;

图6是本发明实施例3中分气盘与隔热结构的剖视图。

具体实施方式

以下实施例对本发明进行说明,但本发明并不受这些实施例所限制。对本发明的具体实施方式进行修改或者对部分技术特征进行等同替换,而不脱离本发明方案的精神,其均应涵盖在本发明请求保护的技术方案范围当中。

实施例1

参见图1-2所示,本实施例提供了一种带隔热腔的燃烧体组件,包括分气盘1和燃烧板2,其中分气盘1具有间隔布置的外腔11和内分气腔12,该内分气腔12位于外腔11的径向内侧并用于提供小火燃烧所需燃气,燃烧板2设置于分气盘1上并覆盖外腔11和内分气腔12的顶部开口。优选地,在外腔11内设有隔热腔111和外分气腔112,其中隔热腔111位于外分气腔112的径向外侧并靠近于分气盘1的外侧壁101,用于阻止燃烧热量辐射至外侧壁101,以减少向分气盘1的外侧壁101传导热量。隔热腔111面向外分气腔112的一面设有反射层(图中未示出),该反射层用于将燃烧板2下侧辐射到隔热腔111上的红外线反射至上侧,用以加热炊具,提高燃烧器的热效率,同时可减少隔热腔111吸收的热量,降低隔热腔111的温度,进而使隔热腔111传导至分气盘外侧壁的热量更低,显著降低外侧壁101的温度以及燃烧器的热量损失。在外分气腔112的底部设有供外环燃气通过的开孔102。在本实施例中,外环燃气指从炉头外环气腔向上传输至燃烧板2大火区域以供大火燃烧所需的燃气。

可见,本实施例的燃烧体组件,其通过在分气盘1内部增设位于其外侧壁101和外分气腔112之间的隔热腔111,结构简单,可阻止燃烧热量辐射至分气盘1的外侧壁101,可以有效降低分气盘1的外侧壁101的温度,从而减少燃烧板2的热量损失,利于提升燃烧器的热效率。另外,由于分气盘1靠近灶具的盛液盘、操控区域(即旋钮和/或触摸屏区域),分气盘外侧壁的温度降低,可实现同步降低灶具的盛液盘和操控区域的温升,防止烫伤用户,提高使用安全性和烹饪体验。

参见图1-2,具体地,在分气盘1的底部(即外腔11的底部)形成有位于开孔102径向外侧的支撑面103,在分气盘1可拆装安装于炉头上时,该支撑面103用于抵接炉头外环气腔的外环壁上端面。另外,在分气盘1的外侧壁101上端沿一体成型设置有外翻边104,该外翻边104用于卡接燃烧板2的径向外侧,以防止燃烧板2在长时间使用发生翘边。

参见图3-4,进一步地,还包括隔热结构3,该隔热结构3包括外隔热板31和内隔热板32,其中内隔热板32设置于外腔11内并抵接支撑面103,外隔热板31设置于外腔11内且其下侧固定连接内隔热板32的径向外侧,上侧抵接或连接外侧壁101上端,内隔热板32和外隔热共同将外腔11分为隔热腔111和外分气腔112。由此,隔热腔111为由外侧壁101、分气盘1底部位于支撑面103外侧的部分、内隔热板32位于支撑面103外侧的部分和外隔热板31共同限定出,这样,外隔热板31和内隔热板32共同配合,阻止了燃烧板2下侧热量辐射至分气盘1的外侧壁101,有效降低分气盘外侧壁的温度,同步显著降低灶具的盛液盘和操控区域的温升,防止烫伤用户,提高烹饪体验。

优选地,外隔热板31背离隔热腔111的一面设有反射层,这样外隔热板31的反射层,可将燃烧板2下侧辐射到外隔热板31上的红外线向上反射,用以加热炊具,提高燃烧器的热效率,同时可降低外隔热板31的温度,进而利于进一步降低分气盘1的外侧壁101的温度。当然,为了进一步提高燃烧器的热效率,还可以在内隔热板32背离隔热腔111的一面也增设反射层,这样,通过外隔热板31和内隔热板32上的反射层,有效减少隔热结构3吸收的热量,降低隔热结构3的温度,从而利用进一步减少辐射至外侧壁101的热量。

在本实施例中,外隔热板31和内隔热板32由高镜面不锈钢制成,从而使得外隔热板31和内隔热板32面向外分气腔112的一面为反射率较高并构成反射层的高镜面。外隔热板31的上侧搭接或焊接在外侧壁101内侧上端、下侧与内隔热板32的径向外侧一体成型,以便于快速加工成型,并使所形成的隔热腔111为充填有空气的密封腔,这样,使内隔热板32内的空气和外分气腔112内的燃气不互相流通,隔热结构3可构成第一层隔热,隔热腔111内的空气可构成第二层隔热,由于空气是良好的隔热介质,并且空气的热导率在600℃范围内只有普通不锈钢的四分之一,因此,在外侧壁101内侧形成在双层隔热,使得隔热结构3向分气盘外侧壁传导的热量更低,显著降低分气盘外侧壁的、盛液盘和操控区域的温升,同时进一步提升燃烧器的热效率。

在其他实施例中,可以将隔热腔111设置为与外分气腔112相连通。

参见图3-4,优选地,内隔热板32的径向内侧朝内延伸并抵接或连接外分气腔112的内环壁,这样,内隔热板32位于支撑面103内侧的部分,可以将外分气腔112分隔为上下两部分。内隔热板32在对应开孔102的位置处设有供外环燃气通过的气孔321,以使上下两部分能够通过气孔321相连通。由此,内隔热板32可以有效阻隔燃烧板2大火区域下侧的热量辐射至内隔热板32的下侧,进而利于降低炉头外环气腔的温升。

优选地,在气孔321的上端设有镂空凸起322,镂空凸起322固定连接内隔热板32并覆盖气孔321,在镂空凸起322的一侧设有朝水平方向布置的出气口(图中未示出),出气口连通气孔321。由此,通过设置镂空凸起322,一来,可避免燃烧板2下侧的热量通过气孔321直接垂直向下辐射至炉头外环气腔,利于进一步降低炉头以及灶具内部的温升;二来,使燃气从炉头外环气腔垂直向上传输并流经镂空凸起322时其流向发生折弯,改变并延长了燃气由下往上传输的路径,使燃气与空气有充足的时间混合更均匀,使燃烧更充分、稳定;三来,在镂空凸起322的限定下,外环燃气从出气口以切向流出,利于外环燃气先充填满外分气腔112后再向上传输至燃烧板2,使得流向燃烧板2的混合气均布更加均匀,燃烧更稳定。

在本实施例中,内隔热板32位于支撑面103内侧的部分沿周向方向均匀间隔设置有若干气孔321,以起到均分气流的作用,使传输至燃烧板2的混合气分布更均匀,保证红外燃烧器加热更均匀。在每个气孔321的上端均形成有镂空凸起322,出气口设置在镂空凸起322周向方向的左侧或右侧,并且全部出气口的出气方向均朝向顺时针或逆时针方向出气,以避免相邻出气口发生干扰。

更优选地,镂空凸起322由局部内隔热板32一体朝上冲压拉伸成型,且镂空凸起322的一侧与内隔热板32切割分离形成出气口,在镂空凸起322底部的开口形成气孔321,这样,便于镂空凸起322快速加工成型,简化镂空凸起322与内隔热板32的连接工序。

实施例2

参见图5,本实施例与实施例1的不同点在于,内隔热板32的结构不同。具体地,内隔热板32在径向方向的宽度更小,该内隔热板32的径向内侧抵接或连接分气盘1的支撑面103,从而使外侧壁101、分气盘1底部位于支撑面103外侧的部分、内隔热板32和外隔热板31共同限定出隔热腔111,并且该隔热腔111为充填有空气或隔热材料的密封腔,其它部位均与实施例1相同。

可见,本实施例通过减小内隔热板32的尺寸,在实现有效降低分气盘外侧壁的温度的同时,使得隔热结构3的整体结构更简单,制造成本更低。

实施例3

参见图6,本实施例与实施例1或2的不同点在于,隔热结构3的结构有所不同。具体地,隔热结构3为外隔热板31,该外隔热板31设置于外腔11内且其下侧直接抵接或连接分气盘1的支撑面103,上侧抵接或连接分气盘1的外侧壁101上端,这样,只需外隔热板31,即可实现将外腔11分为隔热腔111和外分气腔112。更具体地,隔热腔111为内部充填有空气的密封腔,外隔热板31在竖直方向倾斜设置,以使所形成隔热腔111的体积更大,空气隔热效果更好。此外,外隔热板31背离隔热腔111的一面可以增设反射层,以将燃烧板2下侧辐射到外隔热板31上的红外线向上反射,用以加热炊具,提高燃烧器的热效率。

在本实施例中,为了保证外隔热板31的安装稳固性,外隔热板31的上下两侧分别与分气盘1的外侧壁101上端、分气盘1的支撑面103采用连接方式,其它部位均与实施例1相同。

可见,本实施例省去内隔热板1,使得隔热结构3的整体结构更简单,成本更低,同时使所形成的隔热腔111体积更大,利于进一步提升隔热效果,使分气盘1的外侧壁101温度的降低效果更加显著,同步显著降低灶具的盛液盘和操控区域的温升。

实施例4

本实施例与实施例1的不同点在于,内隔热板32的结构不同。具体地,在气孔321的上端和/或下端设有反射板,反射板的一侧与内隔热板32固定连接,另一侧往斜上方或斜下方延伸。本实施例以在气孔321的上端设有反射板为例,反射板为局部内隔热板32冲压切割后向斜上方弯折形成,该反射板与内隔热板32之间的间隙形成气孔321,其它部位均与实施例1相同。

可见,本实施例通过采用反射板来替代镂空凸起322,实现了阻止燃烧板2下侧热量直接垂直向下辐射至炉头外环气腔,降低炉头的温升,同时反射板的加工成型工艺更简单,易于操作。

以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

- 一种带隔热腔的燃烧体组件

- 一种带隔热分气结构的燃烧体组件