黄豆酱制作工艺

文献发布时间:2023-06-19 11:06:50

技术领域

本发明属于酱类加工技术领域,更具体地说,是涉及一种黄豆酱制作工艺。

背景技术

作为一种深受大众欢迎的调味食品,黄豆酱主要以黄豆和面粉为原料,在多种微生物及其酶的作用下,形成独特的色、香、味俱全的调味品。黄豆酱营养价值十分丰富,其主要成分有蛋白质、脂肪、维生素A、B、D、E及钙、磷、铁等矿物质,这些都是人体不可或缺的营养成分。此外,黄豆酱中富含不饱和脂肪酸和大豆磷脂,具有保持血管弹性、健脑的功效。

目前,黄豆酱制备工艺中存在工艺设置不合理、发酵时间短等问题,使得黄豆酱的风味不够淳厚,口感不佳,对产品的品质存在一定影响。

发明内容

本发明的目的在于提供一种黄豆酱制作工艺,以解决现有技术中存在的黄豆酱口感质量差、影响产品品质的技术问题。

为实现上述目的,本发明采用的技术方案是:提供一种黄豆酱制作工艺,包括以下步骤:

浸泡黄豆:选一定量的颗粒饱满、无杂质且蛋白质含量大于38%的黄豆放入蒸锅,加水浸泡8-12小时,其中黄豆和水的比例为1:3-1:2;

蒸黄豆:将黄豆沥干水分,蒸锅的压力为0.07-0.09MPa,蒸制4-6分钟,并将蒸好的黄豆摊平在曲床上;

蒸面粉:称取黄豆重量18%-24%的面粉,加入面粉重量30%-36%的水搅拌均匀,并利用蒸面机蒸熟,所述蒸面机在常压状态下蒸制3-5分钟,铺平在黄豆上,并风冷降温至30℃;

制曲:将黄豆重量的28‰-34‰的面粉和黄豆重量万分之三到万分之七的菌种搅拌均匀,并均匀撒到蒸好的面粉上,用翻曲机搅拌均匀,控制温度29-34℃,10-12小时后翻曲一次,19-21小时后再翻曲一次,32-36小时制得曲子;

发酵:将曲子转入发酵池,加入黄豆重量1.1-1.4倍的盐水,得到酱醪,盐水的波美度为16-20,间隔7天搅拌一次,保持酱醪温度为31-35℃直到28-32天后,升温至36-40℃,118-122天后,酱醪发酵完成制得黄豆酱。

本发明提供的黄豆酱制作工艺的有益效果在于:与现有技术相比,本发明提供的黄豆酱制作工艺,通过增大黄豆的比例,并精准控制黄豆、面粉、盐水以及菌种的比例,提高黄豆酱营养配比的均衡性,还提高了黄豆酱的口感;采用低温制曲的工步,通过控制发酵温度的升降,使各种酶菌能够得到充分的发酵分解,使黄豆酱的口味更加丰富醇厚。

优选的,发酵工步中,30天后,控制酱醪升温4-5℃,直至120天,酱醪发酵完成。

在发酵过程中,前期酱醪处于较低的发酵温度,然后30天后进行升温,升温幅度为5℃左右,之后经过两次陆续的降温,完成整个发酵过程。每个阶段发酵温度的温度范围控制在4℃的温差范围,使适合该温度范围的各种菌和酶之间能够得到充分的分解或合成,有利于提高发酵质量。

优选的,发酵工步中,前30天,酱醪的PH值大于6时,控制酱醪的温度为31-35℃;30天后,酱醪的PH值在5.3-5.7时,控制酱醪升温至36-40℃;60天后,酱醪的PH值在4.8-5.2时,控制酱醪降温至30-34℃;90天后,酱醪的PH值在4.5-5时,控制酱醪降温至28-32℃;120天后,酱醪发酵完成,制得黄豆酱。

在发酵过程中,随着发酵的进行,会慢慢地产生多种氨基酸及酸类物质,随着氨基酸及酸类物质含量的增加,PH值逐渐降低。PH值的大小不同,适合不同中类型的菌的发酵。为了使各种菌均能得到有效的发酵,需要对应控制发酵温度以配合发酵过程的顺利进行。当PH值降到5以下时,适合各种酵母菌的发酵,适合酵母菌发酵的温度为28-30℃,所以对应的要降温至上述温度范围。发酵管内设有换热用的盘管,升温过程中,盘管内通入热水,与酱醪发生换热,使其升温;降温过程中,盘管内通入冷水,与酱醪发生换热,使其降温,上述过程促进了发酵过程的进行,能够在最短的时间内达到最好的发酵效果。

优选的,黄豆为东北大豆,颗粒饱满圆润,无瘪豆和铁豆,且黄豆的蛋白含量大于38%。作为黄豆酱的主要原料,黄豆的选择至关重要,选用东北大豆制作黄豆酱,这是因为东北大豆蛋白含量高,有助于后续利用菌种使蛋白转化为各种氨基态氮、糖份和肽类呈味物质。

另外,制作前,需进行黄豆的除杂操作,去掉其内部含有的少量杂质,同时还要去除瘪豆和铁豆,铁豆也叫石豆子,指的是颗粒小、且用水泡不开的硬豆子。

优选的,面粉为灰分低于0.8的白面粉,面粉的蛋白含量大于10%。灰分低的白面粉的淀粉含量高,分解还原糖的含量高,能够促进后续各种菌种的发酵,便于生成呈味物质,可以有效的进而提高人们的食用感受。

呈味物质一般是指摄入口腔的物质中所含有的使感觉器官(也就是舌头)产生感觉印象的物质。感觉印象包括物理感觉、化学感觉以及心理感觉。这些呈味物质一般成分多但含量甚微。呈味物质通过刺激口腔中的味觉感受体,经神经感觉系统传导给大脑的味觉中枢,再通过大脑的综合神经中枢系统的分析,产生不同的味觉。黄豆酱中的呈味物质可使黄豆酱的口味更加丰富醇厚,提高黄豆酱的整体口感。

优选的,盐水中的盐为大粒盐,大粒盐在配置盐水前,需清洗若干次至亮白无杂质。大粒盐也叫粗盐,粗盐为海水或盐井、盐池、盐泉中的盐水经煎晒而成的结晶,即天然盐,是未经加工的大粒盐,主要成分为氯化钠,但因含有氯化镁等杂质,在空气中较易潮解,因此存放时应注意湿度。

粗盐所含的微量元素比精细加典盐更多,粗盐能刺激和促进皮脂腺的分泌,有助于排出体内老化物和去除表面死皮层,从而令肌肤得以更新,所以适当食用粗盐,对身体健康是有益的,因此在黄豆酱的制作中采用粗盐,粗盐撒在黄豆上可以提高其鲜香度,提高黄豆酱的口感,还能防止发酵过程中黄豆的变质,另外粗盐可以降低黄豆酱成本,便于广大顾客的消费能力。

优选的,浸泡黄豆的工步中,在冬天,黄豆的浸泡时间为11-13小时;在夏天,黄豆的浸泡时间为7-9小时,以使黄豆吸水变性,至表面无褶皱、颗粒饱满充实。

根据季节的不同,采用不同的浸泡时间,既能使黄豆能够得到充分的浸泡,同时还便于缩短浸泡周期。夏季气温较高,黄豆吸水能力较好,所以浸泡时间相对较短;冬季气温较低,黄豆吸水能力较差,所以浸泡时间相对较。浸泡完成后,黄豆吸水变性,使黄豆处于充实饱满的状态,表面没有褶皱,则说明黄豆已经泡好。

优选的,蒸面粉工步中,面粉分三批次分别加入水进行搅拌,然后再将上述三批次搅拌好的面粉搅拌均匀后,放入蒸面机中蒸熟。

蒸面粉的过程中,为了使面粉和水能够得到充分的搅拌,同时也为了降低搅拌设备的荷载以及动能损耗,将面粉分为多批分别与对应用量的水搅拌,相比单次搅拌成型更加省时省力,有助于提高功效,延长设备的使用寿命。

优选的,发酵工步中,配制的盐水的温度为16-20℃。在发酵前期,酱醪处于31-35℃的温度发酵,为了适用与前期较低温度的发酵,盐水采用接近室温的温度,避免温度过高影响低温发酵的进程。

另外,在发酵工步前,采用的是低温制曲的工步,利用温度较低的盐水可以保持酱醪前期的低温状态,有利于充分发酵。低温制曲的方式,得到嫩黄色的曲子,上述曲子发酵成熟后,得到色泽鲜艳的黄豆酱,且黄豆酱苦味低,降低了氨基酸结晶,成品白点明显减少,感官更漂亮,同时还减少了成曲孢子飞扬过多造成的烟尘。

优选的,制曲工步中,菌种为米曲霉。米曲霉生成蛋白酶和淀粉酶,蛋白酶分解生成氨基酸,淀粉酶分解生成还原糖,进而可以显著改善黄豆酱的风味,提高人们食用过程中的口感。

本发明提供的黄豆酱制作工艺的有益效果在于:与现有技术相比,本发明提供的黄豆酱制作工艺,通过增大黄豆的比例,提高黄豆酱营养配比的均衡性,改善了黄豆酱的口感;采用低温制曲的工艺,有利于充分发酵,保证了黄豆酱发酵的质量;通过适时控制发酵温度的升降,使有益菌类能够得到充分的发酵分解,使黄豆酱的口味更加丰富醇厚。

附图说明

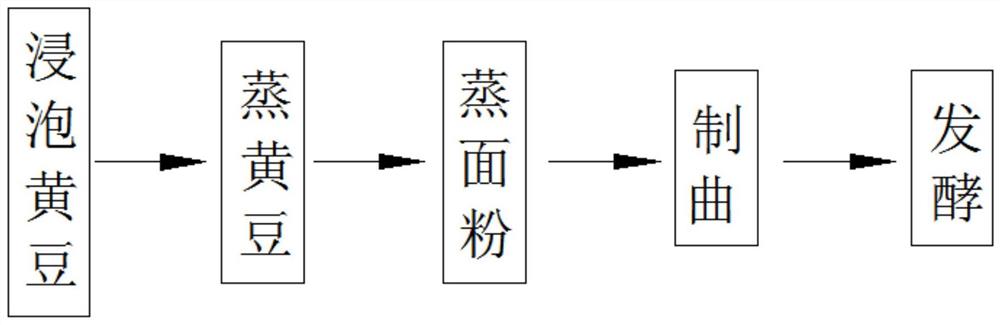

图1为本发明实施例提供的黄豆酱制作工艺的流程示意图。

具体实施方式

为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

请一并参阅图1,现对本发明提供的黄豆酱制作工艺进行说明。

实施例一:

浸泡黄豆:

选800千克颗粒饱满圆润的黄豆,保证黄豆中无杂质,测定黄豆的蛋白含量为38%-40%,将上述黄豆放入蒸锅,加水1250千克浸泡12小时,(此时为冬季,外界温度为10℃左右),使黄豆充分泡开,直至其表面无褶皱、颗粒饱满充实,完成该工序。

蒸黄豆:

将上述黄豆沥干水分,请将黄豆放入蒸锅中,设置蒸锅的压力为0.081MPa,蒸制5分钟,并将蒸好的黄豆均匀的摊平在曲床上。

蒸面粉:

称取170千克的面粉,面粉的蛋白含量为11%-13%,将上述面粉分两批次,每批次入85千克的面粉以及17公斤的水搅拌均匀,最后将上述两批次搅拌好的面粉混合均匀,并利用蒸面机在常压状态下蒸制5分钟将面粉蒸熟。将蒸好的面粉铺平在之前蒸好的黄豆上面,并采用风冷设备将上述物料整体降温至30℃,之后进行接种。

制曲:

将25千克的面粉和0.5千克的菌种搅拌均匀,并均匀撒到蒸好的面粉上,用翻曲机搅拌均匀,控制温度30-34℃,10小时后翻曲一次,19小时后再翻曲一次,33小时后便可制得成熟的曲子。

制曲过程中,温度控制在30-34℃,相比传统制曲而言,采用了低温制曲的方式,得到嫩黄色的曲子,上述曲子发酵成熟后,得到色泽鲜艳的黄豆酱,且黄豆酱苦味低,降低了氨基酸结晶,成品白点明显减少,感官更漂亮,同时还减少了成曲孢子飞扬过多造成的烟尘。

制曲完成后,采用甲醛法测酶活力,酶活力大于800个酶活力单位才可以进入后续发酵工步。

发酵:

将上述曲子转入发酵池,加入1000千克的盐水,得到酱醪;盐水的波美度为18,间隔7天搅拌一次,前30天,酱醪的PH值为5.9-6.1左右,保持酱醪温度为33℃;30天后,PH值为5.4-5.6时,将酱醪升温至38℃;60天后,酱醪的PH值在4.9-5.1时,控制酱醪降温至32℃;90天后,酱醪的PH值在4.5-5,控制酱醪降温至30℃;120天后,酱醪发酵完成,制得黄豆酱。

发酵中,将发酵过程分为多个不同的阶段,根据每个阶段PH值所对应的发酵酶菌进行温度的调整,以适应该酶菌的充分发酵分解,使豆瓣酱的味道更加丰富醇厚。

上述黄豆酱制作工艺,通过增大黄豆的比例,提高黄豆酱营养配比的均衡性,改善了黄豆酱的口感;采用低温制曲的工艺,有利于充分发酵,保证了黄豆酱发酵的质量;通过适时控制发酵温度的升降,使有益菌类能够得到充分的发酵分解,使黄豆酱的口味更加丰富醇厚。

经过上述工艺制得的黄豆酱口味丰富醇厚,经检测产品中的各项指标参数如下:

氨基酸态氮(以氮计)/(g/100g):0.75-0.80;

盐(以氯化钠计)/(g/100g):10%-11%;

水份(质量分数):55%-59%。

由上述数据可知,本发明生产的产品黄豆酱符合国家标准《GB/T24399-2009黄豆酱》及《发酵性豆制品生产许可证审查细则》的质量要求。

实施例二:

浸泡黄豆:

选1600千克颗粒饱满圆润的黄豆,保证黄豆中无杂质,测定黄豆的蛋白含量为38%-42%,将上述黄豆放入蒸锅,加水2500千克浸泡12小时,(此时为冬季,外界温度为10℃左右),使黄豆充分泡开,直至其表面无褶皱、颗粒饱满充实,完成该工序。

蒸黄豆:

将上述黄豆沥干水分,请将黄豆放入蒸锅中,设置蒸锅的压力为0.08MPa,蒸制5分钟,并将蒸好的黄豆均匀的摊平在曲床上。

蒸面粉:

称取350千克的面粉,面粉的蛋白含量为10%-13.5%,将上述面粉分三批次,每批次入116.6千克的面粉以及35公斤的水搅拌均匀,最后将上述三批次搅拌好的面粉混合均匀,并利用蒸面机在常压状态下蒸制5分钟将面粉蒸熟。将蒸好的面粉铺平在之前蒸好的黄豆上面,并采用风冷设备将上述物料整体降温至30℃,之后进行接种。

制曲:

将50千克的面粉和0.9千克的菌种搅拌均匀,并均匀撒到蒸好的面粉上,用翻曲机搅拌均匀,控制温度29-34℃,11小时后翻曲一次,10小时后再翻曲一次,34小时后便可制得成熟的曲子。

制曲过程中,温度控制在29-34℃,相比传统制曲而言,采用了低温制曲的方式,得到嫩黄色的曲子,上述曲子发酵成熟后,得到色泽鲜艳的黄豆酱,且黄豆酱苦味低,降低了氨基酸结晶,成品白点明显减少,感官更漂亮,同时还减少了成曲孢子飞扬过多造成的烟尘。

制曲完成后,采用甲醛法测酶活力,酶活力大于800个酶活力单位才可以进入后续发酵工步。

发酵:

将上述曲子转入发酵池,加入2000千克的盐水,得到酱醪;盐水的波美度为18,间隔7天搅拌一次,前30天,酱醪的PH值为5.9-6.1左右,保持酱醪温度为33℃;30天后,PH值为5.4-5.6时,将酱醪升温至38℃;60天后,酱醪的PH值在4.9-5.1时,控制酱醪降温至32℃;90天后,酱醪的PH值在4.5-5,控制酱醪降温至30℃;120天后,酱醪发酵完成,制得黄豆酱。

发酵中,将发酵过程分为多个不同的阶段,根据每个阶段PH值所对应的发酵酶菌进行温度的调整,以适应该酶菌的充分发酵分解,使豆瓣酱的味道更加丰富醇厚。

上述黄豆酱制作工艺,通过增大黄豆的比例,提高黄豆酱营养配比的均衡性,改善了黄豆酱的口感;采用低温制曲的工艺,便于实现充分的发酵,保证黄豆酱发酵的质量;通过适时控制发酵温度的升降,使有益菌类能够得到充分的发酵分解,使黄豆酱的口味更加丰富醇厚。

经过上述工艺制得的黄豆酱口味丰富醇厚,经检测产品中的各项指标参数如下:

氨基酸态氮(以氮计)/(g/100g):0.70-0.87;

盐(以氯化钠计)/(g/100g):9%-10%;

水份(质量分数):53%-56%。

由上述数据可知,本发明生产的产品黄豆酱符合国家标准《GB/T24399-2009黄豆酱》及《发酵性豆制品生产许可证审查细则》的质量要求。

实施例三:

浸泡黄豆:

选500千克颗粒饱满圆润的黄豆,保证黄豆中无杂质,测定黄豆的蛋白含量为39%-44%,将上述黄豆放入蒸锅,加水782千克浸泡12小时,(此时为冬季,外界温度为10℃左右),使黄豆充分泡开,直至其表面无褶皱、颗粒饱满充实,完成该工序。

蒸黄豆:

将上述黄豆沥干水分,请将黄豆放入蒸锅中,设置蒸锅的压力为0.078MPa,蒸制5分钟,并将蒸好的黄豆均匀的摊平在曲床上。

蒸面粉:

称取110千克的面粉,面粉的蛋白含量为11%-13%,将上述面粉与11公斤的水搅拌均匀,最后将上述三批次搅拌好的面粉混合均匀,并利用蒸面机在常压状态下蒸制4分钟将面粉蒸熟。将蒸好的面粉铺平在之前蒸好的黄豆上面,并采用风冷设备将上述物料整体降温至30℃,之后进行接种。

制曲:

将15千克的面粉和0.3千克的菌种搅拌均匀,并均匀撒到蒸好的面粉上,用翻曲机搅拌均匀,控制温度30-33℃,12小时后翻曲一次,20小时后再翻曲一次,35小时后便可制得成熟的曲子。

制曲过程中,温度控制在30-33℃,相比传统制曲而言,采用了低温制曲的方式,得到嫩黄色的曲子,上述曲子发酵成熟后,得到色泽鲜艳的黄豆酱,且黄豆酱苦味低,降低了氨基酸结晶,成品白点明显减少,感官更漂亮,同时还减少了成曲孢子飞扬过多造成的烟尘。

制曲完成后,采用甲醛法测酶活力,酶活力大于800个酶活力单位才可以进入后续发酵工步。

发酵:

将上述曲子转入发酵池,加入625千克的盐水,得到酱醪;盐水的波美度为18,间隔7天搅拌一次,前30天,酱醪的PH值为5.9-6.1左右,保持酱醪温度为33℃;30天后,PH值为5.5-5.6时,将酱醪升温至37℃;60天后,酱醪的PH值在5.0-5.1时,控制酱醪降温至33℃;90天后,酱醪的PH值在4.5-5,控制酱醪降温至30℃;120天后,酱醪发酵完成,得到黄豆酱。

发酵中,将发酵过程分为多个不同的阶段,根据每个阶段PH值所对应的发酵酶菌进行温度的调整,以适应该酶菌的充分发酵分解,使豆瓣酱的味道更加丰富醇厚。

上述黄豆酱制作工艺,通过增大黄豆的比例,提高黄豆酱营养配比的均衡性,改善了黄豆酱的口感;采用低温制曲的工艺,有利于充分发酵,保证了黄豆酱发酵的质量;通过适时控制发酵温度的升降,使有益菌类能够得到充分的发酵分解,使黄豆酱的口味更加丰富醇厚。

经过上述工艺制得的黄豆酱口味丰富醇厚,经检测产品中的各项指标参数如下:

氨基酸态氮(以氮计)/(g/100g):0.74-0.85;

盐(以氯化钠计)/(g/100g):9%-10%;

水份(质量分数):54%-57%。

由上述数据可知,本发明生产的产品黄豆酱符合国家标准《GB/T24399-2009黄豆酱》及《发酵性豆制品生产许可证审查细则》的质量要求。

以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种黄蒿黄豆酱的制备方法

- 一种豆酱的制作工艺