一种铝板的切割装置

文献发布时间:2023-06-19 11:24:21

技术领域

本发明特别涉及一种铝板的切割装置。

背景技术

现有的用于铝板的切割一般都是通过角磨机和切割机实现对切割的,当需要对铝板进行多方位的切割时,首先通过切割机进行对铝板的粗加工,然后通过角磨机进行精加工,当外出干活时,所需携带的东西较多,较为麻烦,同时现有的切割机不能随意的转动角度,当需要进行对弧面的切割时,一般都是通过划线,然后在进行加工的,较为麻烦,而且切割出来的效果不较,影响美观。

发明内容

本发明要解决的技术问题是:为了克服现有技术的不足,提供一种铝板的切割装置。

本发明解决其技术问题所采用的技术方案是:一种铝板的切割装置,包括底座、横板、转动机构和切割机构,所述底座水平设置,所述横板水平设置在底座的上方,所述转动机构设置在底座上,所述切割机构设置在横板的下方,所述切割机构位于横板和底座之间;

所述转动机构包括连接箱、第一伞齿轮、转动杆、支杆、第一轴承座、第一弹簧、限位块、连接组件和限位组件,所述连接箱水平设置在底座上,所述第一轴承座设置在连接箱内部的底端,所述转动杆竖向设坐在转动杆的上方,所述支杆竖向设置在转动杆和第一轴承座之间,所述支杆的底端通过第一轴承座与连接箱连接,所述转动杆的底端通过连接箱与支杆的顶端连接,所述支杆与转动杆同轴设置,所述第一伞齿轮设置在连接箱内,所述第一伞齿轮套设在转动杆上,所述第一伞齿轮与转动杆键连接,所述转动杆的顶端穿过横板远离切割机构的一端,所述转杆杆与横板滑动连接,所述转动杆上设有竖向条形限位块,所述横板上设有凹槽,所述限位块远离转动杆的一端位于凹槽内,所述横板通过限位块与转动杆滑动连接,所述第一弹簧设置在横板和连接箱之间,所述第一弹簧套设在转动杆上,所述第一弹簧的一端与横板连接,所述第一弹簧的另一端与连接箱抵靠;

所述连接组件设置在连接箱远离切割机构的一侧,所述连接组件包括第二轴承座、转杆、转动板和第二伞齿轮,所述转动板设置在连接箱的一侧,所述第二轴承座设置在连接箱的内壁上,所述第二伞齿轮设置在第一伞齿轮的一侧,所述第二伞齿轮位于第二轴承座和第一伞齿轮之间,所述转杆水平设置在转动板和第二伞齿轮之间,所述转杆的一端通过连接箱与转动板连接,所述转杆的另一端通过第二轴承座与第二伞齿轮连接,所述转杆与第二伞齿轮键连接,所述第一伞齿轮与第二伞齿轮啮合;

所述限位组件设置在转杆上,所述限位组件包括抵靠单元、移动单元和限位单元,所述抵靠单元设置在转杆的下方,所述抵靠单元包括第一抵靠板、活塞筒、移动杆和第二弹簧,所述活塞筒竖向设置在连接箱内部的底端,所述第一抵靠板设置在转杆的下方,所述移动杆设置在活塞筒和第一抵靠板之间,所述第二弹簧设置在活塞筒内,所述移动杆的一端与第一抵靠板连接,所述移动杆的另一端伸入活塞筒与第二弹簧连接,所述第二弹簧远离移动杆的一端与活塞筒内部的底端连接,所述第一抵靠板远离移动杆的一端与转杆抵靠;

所述移动单元设置在转杆的上方,所述移动单元包括连杆、丝杆、螺纹块、轴承和第二抵靠板,所述第二抵靠板设置在转杆的上方,所述轴承设置在第二抵靠板上,所述丝杆竖向设置在连接箱的上方,所述螺纹块设置在连接箱上,所述连杆竖向设置在连接箱内,所述连杆与丝杆同轴设置,所述螺纹块上设有与丝杆相匹配的螺纹孔,所述丝杆的底端穿过螺纹孔与连杆的顶端连接,所述丝杆与螺纹块螺纹连接,所述连杆的底端与通过轴承与第二抵靠板连接,所述第二抵靠板远离连杆的一端与转杆抵靠,所述第一抵靠板和第二抵靠板正对设置;

所述限位单元有两个,两个限位单元分别设置在第一抵靠板的两侧,两个限位单元关于连杆的轴线对称设置,所述限位单元包括第一连接板、第二连接板、滑动杆、定位块和弹片,所述第一连接板设置在第二抵靠板的一侧,所述第二连接板设置在第一抵靠板的一侧,所述第一连接板和第二连接板正对设置,所述滑动杆竖向设置在第二连接板的下方,所述滑动杆的顶端通过第二连接板与第一连接板连接,所述滑动杆与第二连接板滑动连接,所述定位块有两块,两块定位块分别设置在滑动杆的两侧,所述定位块位于第二连接板的下方,所述定位块与第二连接板抵靠,所述弹片有两块,两块弹片分别设置在滑动杆的两侧,所述弹片位于第一连接板和第二连接板之间,所述弹片的一端与第一连接板连接,所述弹片的另一端与第二连接板连接。

为了实现对横板的限位,所述转动杆的顶端设有抵靠块。

为了便于实现对限位块的拆卸,所述转动杆的顶端设有柱形定位槽,所述定位槽内设有定位机构,所述定位机构包括定位杆和波珠螺丝,所述定位杆竖向设置在定位槽内,所述定位杆与定位槽滑动连接,所述波珠螺丝有两个,两个波珠螺丝分别设置在定位杆的两侧,两个波珠螺丝关于定位杆的轴线对称设置,所述定位槽的内壁上设有抵靠槽,所述波珠螺丝位于定位槽内,所述定位杆的顶端与限位块连接,所述抵靠块通过定位杆与定位槽滑动连接。

为了减少摩擦,所述第一伞齿轮上涂有润滑油。

为了增大接触面,所述第一抵靠板和第二抵靠板均为弧形板,所述第一抵靠板和第二抵靠板的圆心位于同一轴线上。

为了防滑,所述第一抵靠板和第二抵靠板上均设有防滑纹。

为了提高限位效果,所述转杆上设有若干凸起,各凸起沿着转杆的外圈均匀设置,所述凸起位于第一抵靠板和第二抵靠板之间。

为了增加牢固度,提高使用寿命,所述丝杆与连杆为一体成型结构。

为了第一弹簧可以更好的实现对横板的回复,所述横板和第一弹簧之间设有辅助板,所述辅助板套设在转动杆上,所述辅助板与转动杆滑动连接,所述辅助板的一端与横板抵靠,所述辅助板的另一端与第一弹簧远离连接箱的一端连接。

为了实现对限位块的限位,所述限位槽的截面为燕尾形。

本发明的有益效果是,该铝板的切割装置通过切割机构实现对主体的切割,通过转动机构实现对转动杆的转动,从而实现对切割机构的转动,实现对主体弧面的切割,这里通过第一抵靠板和第二抵靠板与转杆之间的摩擦力实现对转杆的限位,防止转杆发生形变,使得转杆更好的实现对转动杆的转动,通过可以拆卸的抵靠块实现对横板的拆除,使得在进行对工件的精加工时,使用更加便捷,提高了使用的实用性。

附图说明

下面结合附图和实施例对本发明进一步说明。

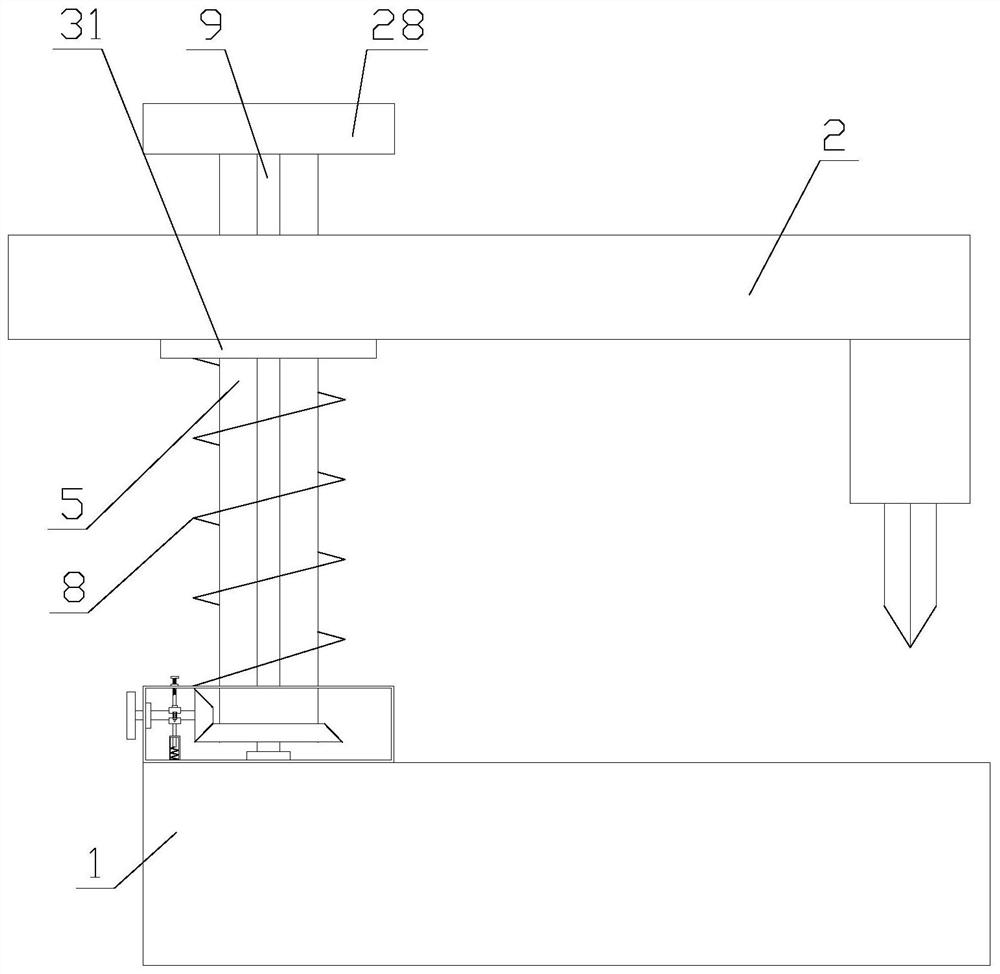

图1是本发明的铝板的切割装置的结构示意图;

图2是本发明的铝板的切割装置的结构示意图;

图3是本发明的铝板的切割装置的限位组件的结构示意图;

图4是图3的A部放大图;

图5是本发明的铝板的切割装置的连接机构结构示意图;

图中:1.底座,2.横板,3.连接箱,4.第一伞齿轮,5.转动杆,6.支杆, 7.第一轴承座,8.第一弹簧,9.限位块,10.第二轴承座,11.转杆,12.转动板, 13.第二伞齿轮,14.第一抵靠板,15.活塞筒,16.移动杆,17.第二弹簧,18. 连杆,19.丝杆,20.螺纹块,21.轴承,22.第二抵靠板,23.第一连接板,24. 第二连接板,25.滑动杆,26.定位块,27.弹片,28.抵靠块,29.定位杆,30. 波珠螺丝,31.辅助板。

具体实施方式

现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

如图1所示,一种铝板的切割装置,包括底座1、横板2、转动机构和切割机构,所述底座1水平设置,所述横板2水平设置在底座1的上方,所述转动机构设置在底座1上,所述切割机构设置在横板2的下方,所述切割机构位于横板2和底座1之间。

这里通过切割机构实现对主体的切割,通过转动机构实现对主体的转动,实现对主体弧面的切割,提高了使用的实用性。

如图2-4所示,所述转动机构包括连接箱3、第一伞齿轮4、转动杆5、支杆6、第一轴承座7、第一弹簧8、限位块9、连接组件和限位组件,所述连接箱3水平设置在底座1上,所述第一轴承座7设置在连接箱3内部的底端,所述转动杆5竖向设坐在转动杆5的上方,所述支杆6竖向设置在转动杆5和第一轴承座7之间,所述支杆6的底端通过第一轴承座7与连接箱3连接,所述转动杆5的底端通过连接箱3与支杆6的顶端连接,所述支杆6与转动杆5同轴设置,所述第一伞齿轮4设置在连接箱3内,所述第一伞齿轮4套设在转动杆5上,所述第一伞齿轮4与转动杆5键连接,所述转动杆5的顶端穿过横板2 远离切割机构的一端,所述转杆11杆与横板2滑动连接,所述转动杆5上设有竖向条形限位块9,所述横板2上设有凹槽,所述限位块9远离转动杆5的一端位于凹槽内,所述横板2通过限位块9与转动杆5滑动连接,所述第一弹簧8 设置在横板2和连接箱3之间,所述第一弹簧8套设在转动杆5上,所述第一弹簧8的一端与横板2连接,所述第一弹簧8的另一端与连接箱3抵靠;

所述连接组件设置在连接箱3远离切割机构的一侧,所述连接组件包括第二轴承座10、转杆11、转动板12和第二伞齿轮13,所述转动板12设置在连接箱3的一侧,所述第二轴承座10设置在连接箱3的内壁上,所述第二伞齿轮13 设置在第一伞齿轮4的一侧,所述第二伞齿轮13位于第二轴承座10和第一伞齿轮4之间,所述转杆11水平设置在转动板12和第二伞齿轮13之间,所述转杆11的一端通过连接箱3与转动板12连接,所述转杆11的另一端通过第二轴承座10与第二伞齿轮13连接,所述转杆11与第二伞齿轮13键连接,所述第一伞齿轮4与第二伞齿轮13啮合;

所述限位组件设置在转杆11上,所述限位组件包括抵靠单元、移动单元和限位单元,所述抵靠单元设置在转杆11的下方,所述抵靠单元包括第一抵靠板 14、活塞筒15、移动杆16和第二弹簧17,所述活塞筒15竖向设置在连接箱3 内部的底端,所述第一抵靠板14设置在转杆11的下方,所述移动杆16设置在活塞筒15和第一抵靠板14之间,所述第二弹簧17设置在活塞筒15内,所述移动杆16的一端与第一抵靠板14连接,所述移动杆16的另一端伸入活塞筒15 与第二弹簧17连接,所述第二弹簧17远离移动杆16的一端与活塞筒15内部的底端连接,所述第一抵靠板14远离移动杆16的一端与转杆11抵靠;

所述移动单元设置在转杆11的上方,所述移动单元包括连杆18、丝杆19、螺纹块20、轴承21和第二抵靠板22,所述第二抵靠板22设置在转杆11的上方,所述轴承21设置在第二抵靠板22上,所述丝杆19竖向设置在连接箱3的上方,所述螺纹块20设置在连接箱3上,所述连杆18竖向设置在连接箱3内,所述连杆18与丝杆19同轴设置,所述螺纹块20上设有与丝杆19相匹配的螺纹孔,所述丝杆19的底端穿过螺纹孔与连杆18的顶端连接,所述丝杆19与螺纹块20螺纹连接,所述连杆18的底端与通过轴承21与第二抵靠板22连接,所述第二抵靠板22远离连杆18的一端与转杆11抵靠,所述第一抵靠板14和第二抵靠板22正对设置;

所述限位单元有两个,两个限位单元分别设置在第一抵靠板14的两侧,两个限位单元关于连杆18的轴线对称设置,所述限位单元包括第一连接板23、第二连接板24、滑动杆25、定位块26和弹片27,所述第一连接板23设置在第二抵靠板22的一侧,所述第二连接板24设置在第一抵靠板14的一侧,所述第一连接板23和第二连接板24正对设置,所述滑动杆25竖向设置在第二连接板24 的下方,所述滑动杆25的顶端通过第二连接板24与第一连接板23连接,所述滑动杆25与第二连接板24滑动连接,所述定位块26有两块,两块定位块26 分别设置在滑动杆25的两侧,所述定位块26位于第二连接板24的下方,所述定位块26与第二连接板24抵靠,所述弹片27有两块,两块弹片27分别设置在滑动杆25的两侧,所述弹片27位于第一连接板23和第二连接板24之间,所述弹片27的一端与第一连接板23连接,所述弹片27的另一端与第二连接板 24连接。

这里当需要对主体进行粗加工时,首先将主体放置在底座1上,然后推动横板2,使得横板2向着底座1的方向移动,横板2移动驱动切割机构移动,这时的第一弹簧8处于压缩状态,从而实现对主体的切割,这时的转杆11是通过限位组件固定不动。

这里当需要对主体进行弧面的切割时,首先转动丝杆19,丝杆19驱动连杆 18转动使得连杆18通过轴承21驱动第二抵靠板22向着转杆11的方向移动,使得第二抵靠板22与转杆11抵靠,第二抵靠板22移动驱动第一连接板23移动,第一连接板23驱动滑动杆25向着底座1的方向移动,滑动杆25移动驱动定位块26移动,使得定位块26与第二连接板24分离,这时弹片27发生形变,通过弹片27的回复力驱动第二连接板24移动,第二连接板24驱动第一抵靠板 14移动,第一抵靠板14驱动移动杆16移动,这时的第二弹簧17处于压缩状态,这里通过第二抵靠板22实现对转杆11的抵靠,从而实现对转杆11的固定,当丝杆19反向转动时,驱动丝杆19向着远离底座1的方向移动,从而使得第二抵靠板22与转杆11抵靠,通过第二抵靠板22实现对转杆11的限位,这里通过第一抵靠板14和第二抵靠板22分开实现对转杆11的转动,便于操作用的操作,在紧急的情况下操作人员可以随意的转动丝杆19,从而实现对转杆11的固定,提高了安全性,这里转动丝杆19,使得第二抵靠板22移动,第二抵靠板 22驱动弹片27发生形变的同时驱动第一抵靠板14移动,这时的第一抵靠板14 和第二抵靠板22与转杆11之间是有间隙的,从而使得转杆11可以随意的转动,这时驱动横板2移动,横板2驱动切割机构移动,同时横板2移动驱动转动杆5 转动,转动杆5驱动支杆6转动,同时转动杆5驱动第一伞齿轮4转动,第一伞齿轮4驱动第二伞齿轮13转动,第二伞齿轮13驱动转杆11转动,这时的转杆11是可以随意的转动的,从而实现对主体的弧面切割,这里通过转动转杆11 还能实现对转动杆5的转动,转杆11驱动横板2移动,使得横板2移动至预设位置,便于实现对切割机构的调节,使得切割机构可以多角度的进行对主体的切割,提高了使用的实用性。

为了实现对横板2的限位,所述转动杆5的顶端设有抵靠块28。

抵靠块28是用来实现对横板2的限位的,防止横板2与转动杆5分离。

如图5所示,为了便于实现对限位块9的拆卸,所述转动杆5的顶端设有柱形定位槽,所述定位槽内设有定位机构,所述定位机构包括定位杆29和波珠螺丝30,所述定位杆29竖向设置在定位槽内,所述定位杆29与定位槽滑动连接,所述波珠螺丝30有两个,两个波珠螺丝30分别设置在定位杆29的两侧,两个波珠螺丝30关于定位杆29的轴线对称设置,所述定位槽的内壁上设有抵靠槽,所述波珠螺丝30位于定位槽内,所述定位杆29的顶端与限位块9连接,所述抵靠块28通过定位杆29与定位槽滑动连接。

通过可拆卸的抵靠块28,不仅可以实现对横板2的拆卸,同时还能实现对横板2的限位,在进行精加工时,使得横板2与转动杆5分离,从而便于操作人员进行对主体的切割,使用便捷。

为了减少摩擦,所述第一伞齿轮4上涂有润滑油。

为了增大接触面,所述第一抵靠板14和第二抵靠板22均为弧形板,所述第一抵靠板14和第二抵靠板22的圆心位于同一轴线上。

弧形板可以增大与转杆11之间的接触面积,从而提高固定效果。

为了防滑,所述第一抵靠板14和第二抵靠板22上均设有防滑纹。

为了提高限位效果,所述转杆11上设有若干凸起,各凸起沿着转杆11的外圈均匀设置,所述凸起位于第一抵靠板14和第二抵靠板22之间。

通过凸起增大与第一抵靠板14和第二抵靠板22之间的摩擦力,从而提高固定效果。

为了增加牢固度,提高使用寿命,所述丝杆19与连杆18为一体成型结构。

为了第一弹簧8可以更好的实现对横板2的回复,所述横板2和第一弹簧8 之间设有辅助板31,所述辅助板31套设在转动杆5上,所述辅助板31与转动杆5滑动连接,所述辅助板31的一端与横板2抵靠,所述辅助板31的另一端与第一弹簧8远离连接箱3的一端连接。

辅助板31的作用是实现对横板2的抵靠,增大与横板2之间的接触面积,从而死的第一弹簧8更好的实现对横板2的回复,提高横板2回复是的稳定性。

为了实现对限位块9的限位,所述限位槽的截面为燕尾形。

这里当需要对主体进行粗加工时,首先将主体放置在底座1上,然后推动横板2,使得横板2向着底座1的方向移动,横板2移动驱动切割机构移动,这时的第一弹簧8处于压缩状态,从而实现对主体的切割,这时的转杆11是通过限位组件固定不动。

这里当需要对主体进行弧面的切割时,首先转动丝杆19,丝杆19驱动连杆 18转动使得连杆18通过轴承21驱动第二抵靠板22向着转杆11的方向移动,使得第二抵靠板22与转杆11抵靠,第二抵靠板22移动驱动第一连接板23移动,第一连接板23驱动滑动杆25向着底座1的方向移动,滑动杆25移动驱动定位块26移动,使得定位块26与第二连接板24分离,这时弹片27发生形变,通过弹片27的回复力驱动第二连接板24移动,第二连接板24驱动第一抵靠板 14移动,第一抵靠板14驱动移动杆16移动,这时的第二弹簧17处于压缩状态,这里通过第二抵靠板22实现对转杆11的抵靠,从而实现对转杆11的固定,当丝杆19反向转动时,驱动丝杆19向着远离底座1的方向移动,从而使得第二抵靠板22与转杆11抵靠,通过第二抵靠板22实现对转杆11的限位,这里通过第一抵靠板14和第二抵靠板22分开实现对转杆11的转动,便于操作用的操作,在紧急的情况下操作人员可以随意的转动丝杆19,从而实现对转杆11的固定,提高了安全性,这里转动丝杆19,使得第二抵靠板22移动,第二抵靠板 22驱动弹片27发生形变的同时驱动第一抵靠板14移动,这时的第一抵靠板14 和第二抵靠板22与转杆11之间是有间隙的,从而使得转杆11可以随意的转动,这时驱动横板2移动,横板2驱动切割机构移动,同时横板2移动驱动转动杆5 转动,转动杆5驱动支杆6转动,同时转动杆5驱动第一伞齿轮4转动,第一伞齿轮4驱动第二伞齿轮13转动,第二伞齿轮13驱动转杆11转动,这时的转杆11是可以随意的转动的,从而实现对主体的弧面切割,这里通过转动转杆11 还能实现对转动杆5的转动,转杆11驱动横板2移动,使得横板2移动至预设位置,便于实现对切割机构的调节,使得切割机构可以多角度的进行对主体的切割,提高了使用的实用性。

通过可拆卸的抵靠块28,不仅可以实现对横板2的拆卸,同时还能实现对横板2的限位,在进行精加工时,使得横板2与转动杆5分离,从而便于操作人员进行对主体的切割,使用便捷。

与现有技术相比,该铝板的切割装置通过切割机构实现对主体的切割,通过转动机构实现对转动杆5的转动,从而实现对切割机构的转动,实现对主体弧面的切割,这里通过第一抵靠板14和第二抵靠板22与转杆11之间的摩擦力实现对转杆11的限位,防止转杆11发生形变,使得转杆11更好的实现对转动杆5的转动,通过可以拆卸的抵靠块28实现对横板2的拆除,使得在进行对工件的精加工时,使用更加便捷,提高了使用的实用性。

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

- 一种铝板材异形切割的切割装置

- 一种铝板材异形切割的切割装置