一种具有负极极片多间隙结构的锂电池

文献发布时间:2023-06-19 11:44:10

技术领域

本发明涉及锂电池技术领域,具体涉及一种具有负极极片多间隙结构的锂电池。

背景技术

目前,传统的锂离子电池卷绕过程为铝带或者镍带焊接、贴胶、正负极片以及隔膜卷绕、裁切、贴终止胶带、测试短路。上述结构卷芯,在循环测试中,尤其是大倍率充放电循环中,因电芯内部膨胀、应力等影响,在正极的铝带焊接两侧为薄弱点,受力集中,从而容易导致铝箔断裂。现有技术大部分使用高强铝箔基材、更薄铝带、调整卷芯松紧度以及使用高粘性极片贴胶等方法进行解决,使用期限较长还会产生断裂;同时对制造过程中的信息很难精确追溯。

发明内容

针对现有技术的不足,本发明旨在提供一种具有负极极片多间隙结构的锂电池。

为了实现上述目的,本发明采用如下技术方案:

一种具有负极极片多间隙结构的锂电池,由正极极片以及负极极片上下连接并绕卷形成,所述正极极片上连接有正极耳,所述负极极片上连接有负极耳,所述负极极片的基材顶面和底面均设置有涂布层,所述基材不涂布所述涂布层的位置的形成若干间隙结构;所述间隙结构与所述正极耳位置相对应,所述间隙结构的宽度大于或等于所述正极耳的宽度。

需要说明的是,所述间隙结构宽6mm-10mm。

需要说明的是,所述锂电池外表面的其中一个间隙结构设置有二维码。

需要说明的是,所述正极耳为铝带;所述负极耳为镍带。

本发明的有益效果在于:

1、负极极片的基材顶面和底面均设置有若干间隙结构,能够释放锂电池内部的应力集中,达到改善正极极片上的正极耳焊接位两侧断裂问题,提高锂电池寿命;

2、不仅能提高电解液渗液效率,还能为锂电池倍率放电以及循环过程中的热量提供疏散通道,降低锂电池内的温度;

3、在间隙结构上进行激光喷绘二维码,不会造成负极极片的表面损伤,方便追溯生产信息;

4、不改变现有设备,易于实现,不增加任何制造成本。

附图说明

图1为本发明的负极极片的结构示意图;

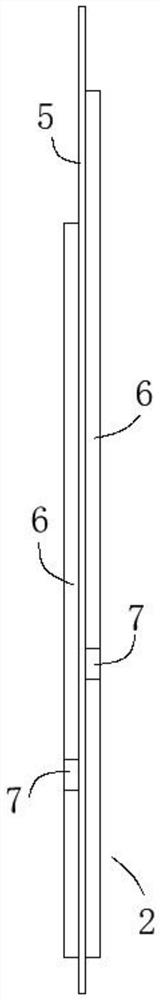

图2为图1中的负极极片的右视结构示意图;

图3为图1中的负极极片的左视结构示意图;

图4为本发明的正极极片的结构示意图;

图5为本发明的内部结构示意图。

具体实施方式

以下将结合附图对本发明作进一步的描述,需要说明的是,本实施例以本技术方案为前提,给出了详细的实施方式和具体的操作过程,但本发明的保护范围并不限于本实施例。

实施例1

本实施例提供一种具有负极极片多间隙结构的锂电池,如图1-5 所示,由正极极片1以及负极极片2上下连接并绕卷形成,所述正极极片1上连接有正极耳3,所述负极极片2上连接有负极耳4,所述负极极片2的基材5顶面和底面均设置有涂布层6,所述基材5不涂布所述涂布层6的位置形成若干间隙结构7;所述间隙结构7与所述正极耳3位置相对应,所述间隙结构7的宽度大于或等于所述正极耳 3的宽度。

通过设置上述结构,由于涂布层具有一定厚度,因此基材上不涂布所述涂布层的位置形成一个具有一定厚度的内凹的间隙结构,能够在不影响锂电池容量的前提下,为正极耳提供厚度空间,以缓解在循环过程中负极极片膨胀导致的应力集中,从而改善正极极片设有正极耳处断裂的情况,提高锂电池的循环寿命。

本实施例中,如图2所示,所述间隙结构7的宽度为6mm-10mm。上述结构中,所述间隙结构的宽度≥正极耳的宽度,且对应绕卷时正极耳的焊接位置,才能缓冲在循环过程中的产生应力;而在所述锂电池放电以及充电的循环过程中产生的热量,所述间隙结构提供了疏散通道;同时添加所述间隙结构易于实现,不添加任何成本,还能降低负极极片的涂层覆料的用量;需要说明的是,所述锂电池内还应包括现有技术中的电解液,而设置所述间隙结构,能够提高注液效率,缩短液体的渗液时间。

本实施例中,如图1-5所示,所述锂电池外表面的其中一个间隙结构7设置有二维码;所述正极耳3为铝带;所述负极耳4为镍带。上述结构中,所述二维码通过激光进行绘制,不会对负极极片的表面造成损伤,且所述二维码能够与生产信息进行对接,在后续能够对生产过程以及生产工艺等的信息进行追溯,便于查询。

具有负极极片多间隙结构的锂电池的工作原理:所述负极极片的基材顶面和底面均设置有涂布层,所述涂布层上设置有若干间隙结构,所述间隙结构与所述正极耳位置相对应,所述间隙结构的宽度应≥正极耳的宽度;由于涂布层具有一定厚度,因此基材上不涂布所述涂布层的位置形成一个具有一定厚度的内凹的间隙结构,从而为正极极片的正极耳提供厚度空间,以缓解在循环过程中负极极片膨胀导致的应力集中,从而改善正极极片设有正极耳处断裂的情况,提高锂电池的循环寿命;同时所述锂电池外表面的其中一个间隙结构设置有二维码,能够与生产信息进行对接,在后续能够对生产过程以及生产工艺等的信息进行追溯,便于查询。

实施例2

本实施例提供关于实施例1的性能实验。

实验组:和实施例1相同,具体地,间隙结构7的宽度为10mm。

对比组:传统锂电池,即涂布层上没有形成间隙结构7。

实验1:同一容量18650-2.5Ah的3支锂电池,(2.75V-4.2V)1C 充5C放电、1C充10C放电、1C充15C放电、1C充20C放电,分别采用实验组和对比组的锂电池结构,然后监测过程各倍率放电问题,对比结果,如下:同一倍率下,对应实验组的锂电池温度较对比组能够降低约10℃。

表1锂电池不同倍率放电温度对比:

实验2:分别采用实验组和对比组的方式制作30支2.5Ah锂电池,进行2C/10C-500周循环后拆解,对比结果如下:循环后锂电池拆解,实验组的锂电池有0/30出现正极极片断裂问题,由此说明,实施例1能够解决正极极片在正极耳位置的断裂问题。同时30支实验组的二维码识别后,能够100%实现锂电池制程信息的连续性,以便后期问题锂电池的分析。

表2 2C充10C放循环500周后锂电池拆解,查看正极极片断裂情况对比:

对于本领域的技术人员来说,可以根据以上的技术方案和构思,给出各种相应的改变和变形,而所有的这些改变和变形,都应该包括在本发明权利要求的保护范围之内。

- 一种具有负极极片多间隙结构的锂电池

- 一种圆柱型锂电池负极极片结构