具备防爆缓冲功能的液压缸

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及液压缸领域,尤其是涉及一种具备防爆缓冲功能的液压缸。

背景技术

液压缸是将液压能转变为机械能的、做直线往复运动的液压执行元件。它结构简单、工作可靠。用它来实现往复运动时,可免去减速装置,并且没有传动间隙,运动平稳,因此在各种机械的液压系统中得到广泛应用。

液压缸通常分为柱塞式和活塞式两种:柱塞式液压缸一般具有一个油口,当柱塞杆伸出时,油口输入液体(通常为液压油),推动柱塞杆前进;当柱塞杆收缩时,油口输出液体,促使柱塞杆后退。活塞式液压缸一般具有两个油口,当活塞杆伸出时,一个第一油口输入液体,一个第二油口输出液体,推动活塞前进;当活塞杆收缩时,第一油口输出液体,第二油口输入液体,促使活塞后退。

然而,对于现有的柱塞式液压缸经常会用于支撑重物,若重物的重量较大,则在活塞杆收缩的过程中(即重物下降的过程中),可能会由于液压过大而导致输送液体的油管出现爆裂、爆破的情况(俗称“油爆”),油爆发生时,液压缸中的液压突降,重物快速下降,从而造成液压缸损坏,甚至是发生安全事故。

目前,有的厂商会在液压缸中设置缓冲机构以防止油爆造成的风险(可参考中国实用新型专利CN212028230U公开的一种带防爆功能的液压缸接头,以及中国实用新型专利CN213064133U公开一种防爆型液压缸)。然而,上升缓冲机构的结构过于复杂,增加了液压缸的制造工艺难度,并且不利降低液压缸的制造成本。此外,上述缓冲机构主要利用弹簧进行缓冲,而弹簧随着使用次数的增加,会出现机械疲劳的问题,逐渐失去弹性恢复能力,进而不能实现缓冲的效果。

此外,现有的柱塞式液压缸通常仅仅利用导套对柱塞杆进行引导,单点的引导方式可能会出现柱塞杆摆动的情况。尽管有的柱塞式液压缸将导套加长,但过长的导套会导致液压缸内部容积减少,对柱塞杆的行程造成限制。

发明内容

本发明技术方案是针对上述情况的,为了解决上述问题而提供一种具备防爆缓冲功能的液压缸,包括:缸体组件和可相对所述缸体组件移动的活动组件,所述缸体组件具有缸腔和第一油口,所述第一油口与缸腔连通,所述活动组件包括:活塞和活塞杆,所述活塞杆与活塞形成固定,所述活塞位于缸腔的内部,并且所述活塞将缸腔分隔成第一腔室和第二腔室,其特征在于:所述活塞具有若干个缓冲通道,所述第一腔室和第二腔室通过缓冲通道连通。

进一步,所述缸腔和缓冲通道的横截面都为圆形,所述缸腔的内径为缓冲通道的内径的20倍以上。上述设置可以有效控制液体的流速,以保证起到理想的缓冲效果。

进一步,所述缓冲通道具有第一端口和第二端口,所述第一端口朝向第一腔室,所述第二端口朝向第二腔室。

进一步,所述活塞还具有第一油路通道,所述第一油路通道与若干个缓冲通道连通,当活塞位于缸腔的最后端时,所述第一油路通道与第一油口连通。设置第一油路通道可以控制第一油口的液体传输流速,从而实现伸出启动时以及收缩到达极限前的缓冲作用。

进一步,所述活动组件还包括:若干个密封件,若干个密封件分别封堵若干个缓冲通道。当活动组件未安装密封件时,第一腔室与第二腔室之间通过缓冲通道连通,当活动组件安装密封件后,缓冲通道被阻断,第一腔室与第二腔室之间不再连通。

进一步,所述密封件为机米螺丝,缓冲通道的两个端口中的一个或者两个设有内螺纹,所述机米螺丝与缓冲通道的端口中的内螺纹啮合。通过啮合的方式形成封堵,不仅可以保证封堵效果,防止液体流通,而且方便拆装,便于操作。

进一步,所述缸体组件还具有第二油口,所述第二油口比第一油口更靠前;所述活塞还具有第二油路通道,所述第二油路通道比第一油路通道更靠前,所述第二油路通道与另外若干个缓冲通道连通,当活塞位于缸腔的最前端时,所述第二油路通道与第二油口连通,与第一油路通道连通的缓冲通道的第二端口被密封件封堵,与第二油路通道连通的缓冲通道的第一端口被密封胶封堵。设置第二油路通道可以控制第二油口的液体传输流速,从而实现收缩启动时以及伸出到达极限前的缓冲作用。

进一步,所述第一油路通道和第二油路通道的横截面都为圆形,所述缸腔的内径为第一油路通道的内径的40倍以上,所述第一油路通道与第二油路通道的内径相等。

进一步,所述活动组件还包括:活塞油封和活塞耐磨带,所述活塞油封和活塞耐磨带都环设于活塞的外侧壁,所述活塞油封与缸腔的内侧壁形成密封,所述活塞耐磨带与缸腔的内侧壁接触。活塞油可以阻隔液体,活塞耐磨带可以降低摩擦力,从而延长使用寿命。

进一步,所述缸体组件还包括:封口件,封口件封堵第二油口。第二油口被封堵后,液压缸用作柱塞式液压缸。

采用上述技术方案后,本发明的效果是:

1、本发明的液压缸可以在柱塞式液压缸和活塞式液压缸自由切换,使用自由度高。

2、本发明的液压缸用作柱塞式液压缸时,具备防爆缓冲功能,即使在承载重物的过程中发生油爆的情况,也能避免重物快速下降,从而保护液压缸,防止发生安全事故。

3、本发明的液压缸用作柱塞式液压缸时,能够精确控制液体的流速,多个柱塞式液压缸的同步性高。

4、本发明的液压缸在伸出启动和收缩启动时能够起到启动缓冲功能,避免启动过快而失控。

附图说明

图1为本发明涉及的液压缸的结构示意图;

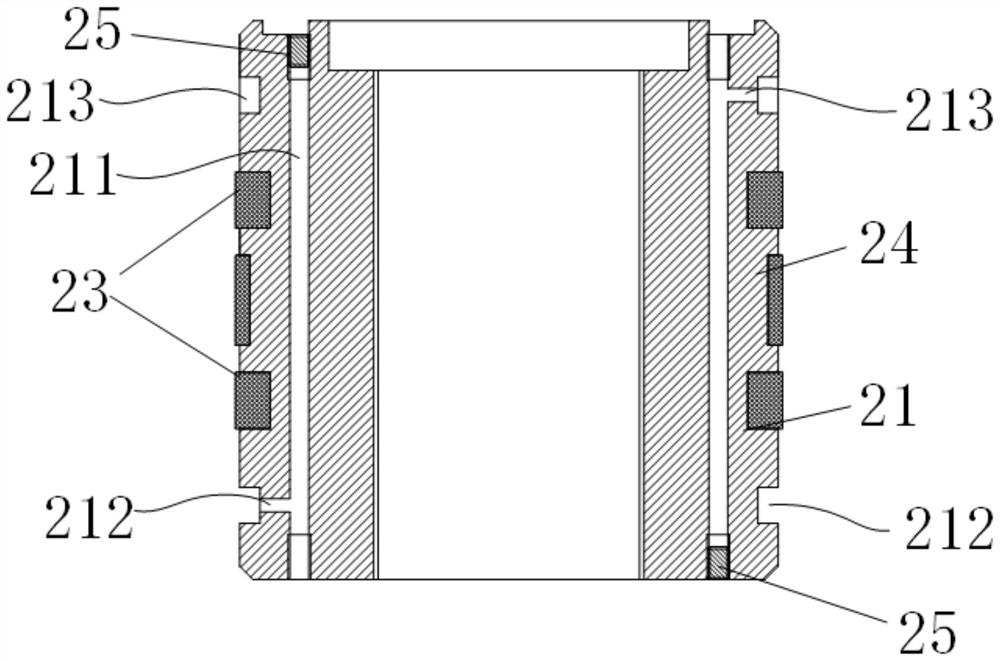

图2为本发明涉及的活动组件的局部结构示意图;

图3为本发明涉及的活塞的端面示意图;

图4为本发明涉及的前盖组件的结构示意图;

图5为本发明涉及的导套组件的结构示意图;

图6为本发明涉及的后盖组件的结构示意图;

图7a~图7e为本发明实施例1涉及的柱塞式液压缸的工作状态图;

图8a~图8b为本发明实施例2涉及的两个柱塞式液压缸的同步工作状态图;

图9a~图9h为本发明实施例3涉及的活塞式液压缸的工作状态图。

具体实施方式

特别指出的是,本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定;“若干个”的含义是至少一个。本发明实施例中所有方向性指示(诸如上、下、左、右、前、后……)仅用于解释在某一特定姿态下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

下面通过实施例对本发明技术方案作进一步的描述:

如图1所示,为了便于理解,本发明将活动组件2的移动方向定义为伸缩方向D,将靠近伸出方向的一端定义为前端,将靠近收缩方向的一端定义为后端。

本发明提供一种具备防爆缓冲功能的液压缸,包括:缸体组件1和可相对缸体1组件移动的活动组件2,缸体组件1具有缸腔101和第一油口102,第一油口102与缸腔101连通,活动组件2包括:活塞21和活塞杆22,活塞杆22与活塞21形成固定,活塞21位于缸腔101的内部,并且活塞21将缸腔101分隔成第一腔室101a和第二腔室101b。结合图2和图3所示,活塞21具有若干个缓冲通道211,第一腔室101a与第二腔室101b之间通过缓冲通道211连通。

具体地,缓冲通道211具有第一端口和第二端口,缓冲通道211的第一端口朝向第一腔室101a,缓冲通道211的第二端口朝向第二腔室101b。当液压缸用作柱塞式液压缸时,第一腔室101a与第二腔室101b的液体可以通过缓冲通道211进行流通,以起到防爆缓冲效果,后续将对此过程展开描述。特别指出的是,本发明中的“防爆”并非指防止液压缸或者油管爆裂,而是指防止油管爆裂后活动组件2失控而发生瞬间快速移动的情况。

其中,缓冲通道211可以设置在活塞21的中部位置,也可以设置在活塞21的边缘位置。具体而言,当缓冲通道211设置在活塞21的中部位置时,缓冲通道211为通孔,当缓冲通道211设置在活塞21的边缘位置时,缓冲通道211为凹槽(即位于活塞21侧壁上的凹槽)。此外,缓冲通道211可以为直线通道,也可以为曲线通道,只要连通第一腔室101a与第二腔室101b即可。

其中,在下述实施例中,活动组件2为单杆活动组件(即只有一个活塞杆22);在其他实施方式中,活动组件2也可以为双杆活动组件,两个活塞杆22的朝向相反,并且上述伸出反向和收缩方向是以其中一个活塞杆22作为参考。此外,活塞21和活塞杆22可以为一体成型,也可以为分体成型(即相互可拆卸),并且活塞21和活塞杆22可以通过螺纹啮合的方式形成固定,也可以通过其他方式形成固定。

作为一种优选的方案,请继续参考图1,缸腔101和缓冲通道211都为均匀的中空结构,即各位置的内径相等(或者说内径恒定,下同)。沿一个垂直于伸缩方向D的平面对对缸腔101进行剖面,液体流动方向的平面和缓冲通道211进行剖面,下面统一称为横截面,缸腔101的横截面积为缓冲通道211的横截面积的400倍以上。

更具体地,缸腔101和缓冲通道211的横截面都为圆形,缸腔101的内径为缓冲通道211的内径的20倍以上。更优选地,缸腔101的横截面积为缓冲通道211的横截面积的576倍(即内径比为24:1),上述设置可以有效控制液体的流速,以保证起到理想的缓冲效果。此外,缸腔101的横截面积一般为缓冲通道211的横截面积的900倍以下。

具体地,请继续参考图2,活动组件2还包括:若干个密封件25,若干个密封件25封堵若干个缓冲通道211。当活动组件2未安装密封件25时,第一腔室101a与第二腔室101b之间通过缓冲通道211连通,当活动组件2安装密封件25后,缓冲通道211被阻断,第一腔室101a与第二腔室101b之间不再连通。

作为一种优选的方案,密封件25为机米螺丝,缓冲通道211的两个端口中的一个或者两个设有内螺纹,机米螺丝与缓冲通道211的端口中的内螺纹啮合。通过啮合的方式形成封堵,不仅可以保证封堵效果,防止液体流通,而且方便拆装,便于操作。当然,在其他实施方式中,密封件25也可以采用其他类型的元件,比如:橡胶塞、插销等等。

值得一提的是,本发明的液压缸可以通过安装和拆除密封件25,从而在活塞式液压缸和柱塞式液压缸之间切换。除此以外,本发明中的缓冲通道211和密封件25可以为一个或者多个,而作为优选的方案,缓冲通道211和密封件25都为多个。这样在实际应用中,可以根据液压缸所承受的力以及活动组件2移动的速度来选择封堵不同数量的缓冲通道211,使用的灵活性更强。

具体地,结合图1和图2所示,活塞21还具有第一油路通道212,第一油路通道212与若干个缓冲通道211连通,当活塞21位于缸腔101的最后端时,第一油路通道212与第一油口21连通。设置第一油路通道212可以控制第一油口102的液体传输流速,从而实现伸出启动时以及收缩到达极限前的缓冲作用。

更具体地,第一油路通道212的一个端口朝向至少一个缓冲通道211,第一油路通道212的另一个端口朝向缸腔101的内侧壁。

更具体地,缸体组件1还具有第二油口103,第二油口103比第一油口102更靠前;活塞21还具有第二油路通道213,第二油路通道213比第一油路通道212更靠前,第二油路通道213与另外若干个缓冲通道211连通(即第二油路通道213与另外若干个没有与第一油路通道212连通的缓冲通道211连通),当活塞21位于缸腔101的最前端时,第二油路通道213的另一个端口与第二油口103连通,与第一油路通道212连通的缓冲通道211的第二端口被密封件25封堵,与第二油路通道213连通的缓冲通道211的第一端口被密封胶25封堵。设置第二油路通道213可以控制第二油口103的液体传输流速,从而实现收缩启动时以及伸出到达极限前的缓冲作用。

更具体地,第二油路通道213的一个端口朝向另外至少一个缓冲通道211,第二油路通道213的另一个端口朝向缸腔101的内侧壁。

其中,第一油路通道212和第二油路通道213可以为通孔式通道,即在活塞21的侧面形成通孔,该通孔与缓冲通道211连通;在其他实施方式中,第一油路通道212和第二油路通道213也可以为台阶或者凹槽,只要与缓冲通道211连通,并且在活塞21移动至两个极限位置(即收缩极限和伸出极限)时分别与第一油口102和第二油口103正对即可。

作为一种优选的方案,第一油路通道212和第二油路通道213都为均匀的中空结构,缸腔101的横截面积为第一油路通道212的横截面积的1600倍以上,第一油路通道212与第二油路通道213的横截面积相等。

更具体地,缸腔101、第一油路通道212和第二油路通道21的横截面都为圆形,缸腔101的内径为第一油路通道212的内径的40倍以上,第一油路通道212与第二油路通道213的内径相等。更优选地,缸腔101的横截面积为第一油路通道212的横截面积的2304倍(即内径比为48:1),上述设置同样可以有效控制液体的流速,以保证起到理想的缓冲效果。此外缸腔101的横截面积一般为第一油路通道212的横截面积的3600倍以下。

具体地,请继续参考图2,活动组件2还包括:活塞油封23和活塞耐磨带24,活塞油封23和活塞耐磨带24都环设于活塞21的外侧壁(即以环形的方式设置在侧壁上,下同),活塞油封23与缸腔101的内侧壁形成密封(即液体不能通过,下同),活塞耐磨带24与缸腔101的内侧壁接触。更具体地,活塞油封23为两个,两个活塞油封23沿伸缩方向D相互分离,活塞耐磨带24位于两个活塞油封24之间。

具体地,请继续参考图1,缸体组件1包括:缸筒11、前盖组件12、导套组件13、后盖组件14和法兰15,前盖组件12、导套组件13和后盖组件14都与缸筒11的内侧壁形成密封,导套组件13沿伸缩方向D位于前盖组件12与后盖组件14之间,法兰15固定在缸筒11的外侧壁上,缸腔101、第一油口102和第二油口103都设置缸筒11上,前盖组件12和导套组件13与活塞杆22的侧壁形成密封。通过前盖组件12、导套组件13和后盖组件14与缸筒11内侧壁的密封作用可以避免液体从缸腔101中漏出,同样地,通过导套组件13与活塞杆22的侧壁的密封作用也可以避免液体从缸腔101中漏出。此外,通过前盖组件12与活塞杆22的侧壁的密封作用可以防止尘埃进入缸腔101。法兰15主要用于将液压缸固定。

更具体地,如图7a所示,缸体组件1还包括:封口件16,封口件16封堵第二油口103。封口件16可以采用橡胶塞、堵头、螺栓等具有密封功能的元件。当液压缸用作柱塞式液压缸之前,可以先松开封口件16,然后排出缸腔101内部的空气,并使缸腔101填满液体;当液压缸用作柱塞式液压缸时,采用封口件16封堵第二油口103。

更具体地,如图4所示,前盖组件12包括:前盖121、前盖密封圈122和防尘圈123,前盖121为中空结构,前盖密封圈122环设于前盖121的外侧壁,防尘圈123环设于前盖121的内侧壁,前盖密封圈122与缸筒11的内侧壁形成密封,防尘圈123与活塞杆22的侧壁形成密封。

更具体地,如图5所示,导套组件13包括:导套131、导套外密封圈132、导套油封133、导套耐磨带134和导套内密封圈135,导套131为中空结构,导套外密封圈132环设于导套131的外侧壁,导套油封133、导套耐磨带134和导套内密封圈135都环设于导套131的内侧壁,导套外密封圈132与缸筒11的内侧壁形成密封,导套油封133和导套内密封圈135都与活塞杆22的侧壁形成密封,导套耐磨带134与活塞杆22的侧壁接触。更具体地,导套外密封圈132和导套油封133都为两个,两个导套外密封圈132沿伸缩方向D相互分离,两个导套油封133也沿伸缩方向D相互分离。

由于具有活塞21与缸筒11之间的导向作用,以及导套131与活塞杆22之间的导向作用,因此可以实现两点导向的效果,使得活塞杆22的移动更加平稳,不会发生晃动的问题。

更具体地,如图6所示,后盖组件14包括:后盖141和后盖密封圈142,后盖密封圈142环设于后盖141的外侧壁,后盖密封圈142与缸筒11的内侧壁形成密封。更具体地,后盖密封圈142为两个,两个后盖密封圈142沿伸缩方向D相互分离。

其中,防尘圈123可以防止灰尘的进入。活塞油封23和导套油封133可以阻隔液体。前盖密封圈122、导套外密封圈132、导套内密封圈135和后盖密封圈142可以防止液体的泄漏。活塞耐磨带24和导套耐磨带134可以降低摩擦力,从而延长使用寿命。

【实施例1】

在本实施例中,液压缸用作柱塞式液压缸,所有或者部分缓冲通道211未被机米螺丝25封堵,第二油口103被封口件16封堵。具体而言,活塞21具有四个缓冲通道211,四个缓冲通道211呈矩阵式排列,缸腔101、缓冲通道211和第一油路通道212的截面都为圆形,缸腔101的直径为120mm,缓冲通道211的直径为5mm,第一油路通道212的直径为2.5mm。柱塞式液压缸的工作过程如下:

如图7a所示(图中大箭头指示活塞移动方向,小箭头指示液体流动方向,下同),柱塞式液压缸伸出启动时,第一油口102向第一腔室101a输入液体,此时活塞21位于缸腔101的最后端,第一腔室101a几乎没有液体,第一油路通道212的另一个端口朝向第一油口102,由于第一油口102所输入的液体需要经过第一油路通道212和至少一个缓冲通道211才能到达第一腔室101a,因此其流速较慢,此缓冲作用能够有效避免液压突升而导致液压缸伸出启动过快,此外,第二腔室101b中本来就充满液体,在伸出启动时这些液体会对活塞21起到一定的阻碍作用,同样可以避免液压突升的问题;如图7b所示,柱塞式液压缸伸出过程中,第一油口102输入的液体推动活塞21(当活塞直立时,活动组件2还受到自身重力和浮力的作用,下同),而随着活塞21的移动,第二腔室101b的液体也会经过缓冲通道211转移至第一腔室101a,由于第二腔室101b的液体会继续对活塞21起到一定的阻碍作用,因此可以继续避免液压突升的问题,而值得一提的是,相对整个缸腔101而言,第二腔室101b的液体实际上几乎没有发生移动,只是活塞21的相对移动使得第一腔室101a和第二腔室101b的容积发生改变,使原来位于第二腔室101b的液体转变为第一腔室101a中;如图7c所示,当柱塞式液压缸伸出至极限时,第一油口102停止向第一腔室101a输入液体,此时活塞21位于缸腔101的最前端,第二腔室101b几乎没有液体;如图7d所示,当柱塞式液压缸收缩时,第一油口102从第一腔室101a抽出液体,活塞21反向移动,此时第二腔室101b的内部压强小于第一腔室101a的内部压强(即第二腔室101b呈相对真空负压状态),第一腔室101a的液体被抽出的同时,还要向第二腔室101b进行填充,才能使活塞21往收缩方向移动,对液体的抽出起到阻碍的效果,对活塞21向收缩方向的移动起到缓冲作用,以避免第一腔室101a的液压突降的情况。此外,如图7e所示,当柱塞式液压缸收缩至极限时,第一油路通道212的另一个端口朝向第一油口102,第一腔室101a剩余的液体需要经过缓冲通道211和至少一个第一油路通道212才能从第一油口102抽出,因此其流速较慢,此缓冲作用能够有效避免液压突升而导致液压缸收缩停止过快。

更重要的是,在柱塞式液压缸收缩的过程中,即使由于承重过载而发生油爆的情况,也能通过第二腔室101b的负压作用以防第一腔室101a的液体被瞬间抽出,从而使第一腔室101a的液压不会出现突降的情况,进而避免由此造成液压缸损坏或者是发生安全事故的问题。

【实施例2】

在本实施例中,液压缸也用作柱塞式液压缸,并且与实施例1的柱塞式液压缸结构相同,只是本实施例是采用两个柱塞式液压缸进行同时伸缩。在实际应用过程中,两个柱塞式液压缸输入、输出的液压很难保持完全一致,故经常出现两个柱塞式液压缸伸缩不同步的问题。

如图8a所示,当两个柱塞式液压缸同时伸出时,两个柱塞式液压缸的第一油口102同时输入液体,两个柱塞式液压缸的活塞21同时移动。由于本发明的活塞21设置有缓冲通道211,因此可以通过开启缓冲通道211的数量(即未封堵的数量)控制液体的流速,从而保证两个柱塞式液压缸伸出的同步性;类似地,如图8b所示,当两个柱塞式液压缸同时收缩时,通过上述对开启缓冲通道211的数量设置,从而保证两个柱塞式液压缸收缩的同步性。

值得一提的是,由于相对缸腔101而言,缓冲通道211的截面积非常小,故液体的流速主要取决于开启缓冲通道211的数量,因此在实际应用过程中,若保证两个柱塞式液压缸的缓冲通道211的截面积在公差范围内,那么只要两个柱塞式液压缸开启相同数量的缓冲通道211,二者的伸缩便会实现同步。

此外,由于将活塞耐磨带24都环设于活塞21的外侧壁,并且将导套耐磨带134环设于导套131的内侧壁,而活动组件2移动时,产生摩擦力的位置主要为上述两处,因此在两个液压缸的耐磨带的摩擦系数相同的情况下,二者内部产生的摩擦力也基本相等,进而保持同步性。

【实施例3】

与实施例1不同的是,在本实施例中,液压缸用作活塞式液压缸,所有缓冲通道211被机米螺丝25封堵,第二油口103未被封口件16封堵。第一油路通道212和第二油路通道213的截面都为圆形,第一油路通道212和第二油路通道213的直径都为2.5mm。

结合图9a~图9d所示,活塞式液压缸伸出启动时,第一油口102向第一腔室101a输入液体,第二油口103从第二腔室101b抽出液体,此时活塞21位于缸腔101的最后端,第一腔室101a几乎没有液体,第一油路通道212的另一个端口朝向第一油口102,由于第一油口102所输入的液体需要经过第一油路通道212和至少一个缓冲通道211才能到达第一腔室101a,因此其流速较慢,此缓冲作用能够有效避免液压突升而导致液压缸伸出启动过快;当第一油路通道212的另一个端口离开第一油口102后,第一油口102所输入的液体直接到达第一腔室101a,并继续推动活塞21移动;随着活塞的移动,第二油路通道213逐渐靠近第二油口103;当活塞21到达缸腔101的最前端时,第一油口102停止向第一腔室101a输入液体,第二油口103停止从第二腔室101b抽出液体,此时第二油路通道213的另一个端口朝向第二油口103,第二腔室101b剩余的液体需要经过至少一个缓冲通道211和第二油路通道213才能从第二油口103抽出,因此其流速较慢,此缓冲作用能够有效避免液压突升而导致液压缸伸出停止过快。

结合图9e~图9h所示,活塞式液压缸收缩启动时,第二油口103向第二腔室101b输入液体,第一油口102从第一腔室101a抽出液体,此时活塞21位于缸腔101的最前端,第二腔室101b几乎没有液体,第二油路通道213的另一个端口朝向第二油口103,由于第二油口103所输入的液体需要经过第二油路通道213和至少一个缓冲通道211才能到达第二腔室101b,因此其流速较慢,此缓冲作用能够有效避免液压突升而导致液压缸收缩启动过快;当第二油路通道213的另一个端口离开第二油口103后,第二油口103所输入的液体直接到达第二腔室101b,并继续推动活塞21移动;随着活塞的移动,第一油口102逐渐靠近第一油口102;当活塞21到达缸腔101的最后端时,第二油口103停止向第二腔室101b输入液体,第一油口102停止从第一腔室101a抽出液体,此时第一油路通道212的另一个端口朝向第一油口102,第一腔室101a剩余的液体需要经过至少一个缓冲通道211和第一油路通道212才能从第一油口102抽出,因此其流速较慢,此缓冲作用能够有效避免液压突升而导致液压缸收缩停止过快。

以上所述实施例,只是本发明的较佳实例,并非来限制本发明的实施范围,故凡依本发明申请专利范围所述的构造、特征及原理所做的等效变化或修饰,均应包括于本发明专利申请范围内。

- 具备防爆缓冲功能的液压缸

- 一种液压缸用具备液压单向功能的液压缓冲结构