一种基于五轴数控机床运行数据的故障诊断系统

文献发布时间:2023-06-19 18:30:43

技术领域

本发明涉及机械加工技术领域,具体是一种基于五轴数控机床运行数据的故障诊断系统。

背景技术

随着数控机床朝着智能化方向的发展,数控机床生产厂商在设计生产过程中嵌入了数控机床关键部位的传感器,该传感器主要是为了便于机床调试人员在进行机床性能调试时掌握相关数据,为数控机床调试提供指导;

如何根据在对五轴数控机床运行过程所获得的运行数据,对五轴数控机床的运行状态进行判断,从而快速发现运行异常,是我们需要解决的问题,为此,现提供一种基于五轴数控机床运行数据的故障诊断系统。

发明内容

本发明的目的在于提供一种基于五轴数控机床运行数据的故障诊断系统。

本发明的目的可以通过以下技术方案实现:一种基于五轴数控机床运行数据的故障诊断系统,包括监控中心,所述监控中心通信和/或电性连接有数据采集模块、数据处理模块、数据分析模块以及故障诊断模块;

所述数据采集模块用于获取五轴数控机床的运行数据,所述运行数据包括电力数据和姿态数据;

所述数据处理模块用于对数据采集模块所获取到的五轴数控机床的电力数据和姿态数据进行处理;

所述数据分析模块用于根据数据处理模块对电力数据和姿态数据的处理结果,对五轴数控机床的电力数据和姿态数据进行分析,判断五轴数控机床的电力数据和姿态数据是否存在异常;

所述故障诊断模块用于对产生异常的原因进行判断。

进一步的,所述数据采集模块获取运行数据的过程包括:

获取五轴数控机床的运行状态,五轴数控机床的运行状态包括工作状态和停止状态;

所述电力数据包括五轴数控机床在工作状态下的输入电流和输出电流以及输入电压和输出电压;

所述姿态数据包括五轴数控机床在工作状态中,加工部位的所在位置以及形态。

进一步的,所述数据处理模块对五轴数控机床的电力数据的处理过程包括:

根据所获得的五轴数控机床的输入电压、输入电流、输出电压、输出电流分别生成对应的电压变化曲线和电流变化曲线;

分别建立时间关于电压和电流的二维坐标系;

将对应的电压变化曲线映射至时间关于电压的二维坐标系内,获得电压变化图;

在电压变化图内设置第一电压阈值线和第二电压阈值线;

将对应的电流变化曲线映射至时间关于电流的二维坐标系内,获得电流变化图;

在电流变化图内设置第一电流阈值线和第二电流阈值线。

进一步的,所述数据处理模块对五轴数控机床的姿态数据的处理过程包括:

建立三维坐标系;

将五轴数控机床的加工部件的运行轨迹映射至三维坐标系内,并将五轴数控机床的加工部件在三维坐标系内的运行轨迹标记为标准轨迹;

根据加工部件的实际运行过程,在标准轨迹内设置若干个标准运行节点;

获取每个标准运行节点在三维坐标系中的坐标,并将每个标准运行节点的坐标记为标准运行节点坐标;

在每个标准运行节点坐标的所在位置,绑定关联加工部件的形态,并将该形态标记为标准形态;

获得加工部件到达每个标准运行节点所需要的时长,将该时长记为标准时长,并对每个标准时长设置误差范围;

根据所获得的五轴数控机床的姿态数据,获得其加工部件的初始位置,将五轴数控机床的加工部件的初始位置映射至三维坐标系内,以初始位置为基点,获取加工部件初始位置在三维坐标系内的三维坐标,并将所获得的加工部件的各个运行节点的三维坐标和形态对应的标准运行节点的坐标和标准形态进行匹配。

进一步的,所述数据分析模块对电力数据的分析过程包括:

当对应的电流变化曲线或电压变化曲线处于对应的阈值线之间时,则表示五轴数控机床的不存在电流异常或电压异常;

当对应的电流变化曲线或电压变化曲线不处于对应的阈值线之间时,则表示五轴数控机床的不存在电流异常或电压异常,且持续时长超过T时,则表示五轴数控机床电流异常或电压异常。

进一步的,所述数据分析模块对五轴数控机床的姿态数据的分析过程包括:

对五轴数控机床进行启动后,对加工部件进行复位,并将完成复位后的加工部件的位置标记为的初始位置,将初始状态映射至三维坐标系内,并获得初始状态的三维坐标;

将初始位置与对应的标准运行节点的进行匹配,获得初始位置与对应的标准运行节点之间的偏差系数;

设置偏差系数阈值,并将所获得的偏差系数与偏差系数阈值进行对比;判断加工部件的复位结果是否存在异常;

在完成加工部件的复位后,则继续获取加工部件从初始位置到下一个运行节点的运行时长以及下一个运行节点的坐标,并将其与对应的标准运行节点的坐标和标准时长进行对比,判断运行是否异常,并在运行异常时,生成异常检测指令。

与现有技术相比,本发明的有益效果是:通过对五轴数控机床的电力数据进行监控,从而使得五轴数控机床在工作状态时,能够实时根据所监控到的电力数据,对五轴数控机床的电力运行状态进行判断,并在发生异常时,生成预警;同时根据五轴数控机床的加工部件在运行过程中的姿态数据,判断出加工部件的姿态是否存在偏移;在加工部件运行的过程中,对加工部件各个运行节点的运行时长进行监控,判断出其运行是否存在异常,若存在异常,对导致异常的原因进行确定。

附图说明

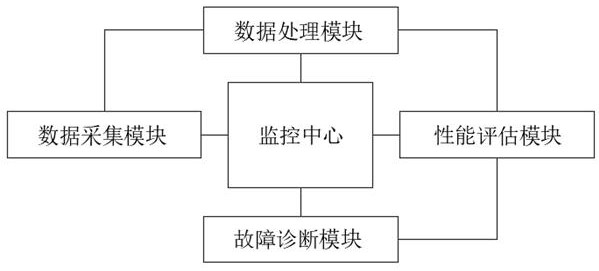

图1为本发明的原理图。

具体实施方式

如图1所示,一种基于五轴数控机床运行数据的故障诊断系统,包括监控中心,所述监控中心通信和/或电性连接有数据采集模块、数据处理模块、数据分析模块以及故障诊断模块;

所述数据采集模块用于获取五轴数控机床的运行数据,具体过程包括:

获取五轴数控机床的运行状态;需要进一步说明的是,在具体实施过程中,五轴数控机床的运行状态包括工作状态和停止状态;

获取五轴数控机床在工作状态下的运行数据,所述运行数据包括电力数据和姿态数据;

所述电力数据包括五轴数控机床在工作状态下的输入电流和输出电流,并将输入电流和输出电流分别标记为RD和CD;

所述电力数据还包括五轴数控机床在工作状态下的输入电压和输出电压,并将输入电压和输出电压分别标记为RY和CY;

所述姿态数据包括五轴数控机床在工作状态中,加工部位的所在位置以及形态;

将数据采集模块所获取到的五轴数控机床的电力数据和姿态数据发送至数据处理模块。

所述数据处理模块用于对数据采集模块所获取到的五轴数控机床的电力数据和姿态数据进行处理;

需要进一步说明的是,在具体实施过程中,所述数据处理模块对五轴数控机床的电力数据的处理过程包括:

根据所获得的五轴数控机床的输入电压、输入电流、输出电压、输出电流分别生成对应的输入电压变化曲线、输入电流变化曲线、输出电压变化曲线以及输出电流变化曲线;

分别建立时间关于电压和电流的二维坐标系;

将输入电压变化曲线和输出电压变化曲线映射至时间关于电压的二维坐标系内,获得电压变化图;

在电压变化图内设置第一电压阈值线和第二电压阈值线;需要进一步说明的是,在具体实施过程中,第一电压阈值线对应的电压值大于第二电压阈值线对应的电压值;

分别获得输入电压变化曲线与第一电压变化曲线、输出电压变化曲线与第二电压变化曲线的位置关系;

将输入电流变化曲线和输出电流变化曲线映射至时间关于电流的二维坐标系内,获得电流变化图;

在电流变化图内设置第一电流阈值线和第二电流阈值线;需要进一步说明的是,在具体实施过程中,第一电流阈值线对应的电流值大于第二电流阈值线对应的电流值;

分别获得输入电流变化曲线、输出电流变化曲线与第一电流阈值线、第二电流阈值线之间的位置关系;

需要进一步说明的是在具体实施过程中,所述数据处理模块对五轴数控机床的姿态数据的处理过程包括:

建立三维坐标系;

将五轴数控机床的加工部件的运行轨迹映射至三维坐标系内,并将五轴数控机床的加工部件在三维坐标系内的运行轨迹标记为标准轨迹;

根据加工部件的实际运行过程,在标准轨迹内设置若干个标准运行节点,并将标准运行节点按照加工部件的运行顺序依次进行标号,记为i,其中i=1,2,……,n,其中n为整数;

获取每个标准运行节点在三维坐标系中的坐标并将坐标标记为(X

在每个标准运行节点坐标的所在位置,绑定关联加工部件的形态,并将该形态标记为标准形态;

获得加工部件到达每个标准运行节点所需要的时长,并将该时长记为标准时长,则当标号为i的标准运行节点的标准时长记为BT

根据所获得的五轴数控机床的姿态数据,获得其加工部件的初始位置,将五轴数控机床的加工部件的初始位置映射至三维坐标系内,以初始位置为基点,获取加工部件初始位置在三维坐标系内的三维坐标,并将所获得的加工部件的初始位置的三维坐标和形态与标号i=1的标准运行节点的坐标和标准形态进行匹配,并输出匹配结果。

所述数据分析模块用于根据数据处理模块对电力数据和姿态数据的处理结果,对五轴数控机床的电力数据和姿态数据进行分析;

所述数据分析模块对电力数据的分析过程包括:

当输入电流变化曲线、输出电流变化曲线处于第一电流阈值线和第二电流阈值线之间时,表示五轴数控机床的输入电流和输出电流处于正常范围内,则表示五轴数控机床的不存在电流异常;

当输入电流变化曲线、输出电流变化曲线不处于第一电流阈值线和第二电流阈值线之间时,且持续时长超过T时,表示五轴数控机床的输入电流和输出电流存在电流异常;

同理,当输入电压变化曲线、输出电压变化曲线处于第一电压阈值线和第二电压阈值线之间,表示五轴数控机床的输入电压和输出电压处于正常范围内,则表示五轴数控机床的不存在电压异常;

当输入电压变化曲线、输出电压变化曲线不处于第一电压阈值线和第二电压阈值线之间时,且持续时长超过T时,表示五轴数控机床的输入电压和输出电压存在电压异常,其中T为系统预设的判定时长;

需要进一步说明的是,在具体实施过程中,当输入电压变化曲线对应的电压值高于第一电压阈值线时,则对五轴数控机床进行过压保护;同理,当输入电流的高于第一电流阈值线时,则对五轴数控机床进行过流保护;

所述数据分析模块对五轴数控机床的姿态数据的分析过程包括:

对五轴数控机床进行启动后,对加工部件进行复位,并将完成复位后的加工部件的位置标记为的初始位置,将初始状态映射至三维坐标系内,并获得初始状态的三维坐标,将初始状态的三维坐标记为(x,y,z);

将初始位置与标号i=1的标准运行节点进行匹配,获得初始位置与标号i=1的标准运行节点之间的偏差系数,将偏差系数记为PX;

其中

设置偏差系数阈值P0,将所获得的偏差系数PX与偏差系数阈值P0进行对比;

当PX<P0时,则表示加工部件的复位结果正常,反之当PX≥P0时,则表示加工部件的复位结果异常,则生成复位异常警报,同时暂停五轴数控机床的运行,并将复位异常警报发送至监控中心,由监控中心安排设备人员对五轴数控机床进行检查和维修;

需要进一步说明的是,在具体实施过程中,在完成加工部件的复位后,则继续获取加工部件从初始位置到下一个运行节点的运行时长以及下一个运行节点的坐标;

根据所获得的运行节点的坐标与标号i=2的标准运行节点的位置,获得对应的偏差系数,并根据所获得的偏差系数判断运行是否到位,同时将运行时长与标号i=2标准运行节点的标准时长进行对比;

若运行时长处于标准时长的误差范围内,则表示运行正常,若不处于误差范围内,表示运行异常,则生成异常检测指令,并将异常检测指令发送至故障诊断模块;以此类推,完成对加工部件的运行过程的每个运行节点的姿态数据的分析。

所述故障诊断模块用于根据所接收到的异常检测指令,对产生异常的原因进行判断;

具体地,当接收到异常检测指令时,则获取对应时间段内的输入电压变化曲线;

根据输入电压变化曲线,判断其对应的电压值是否处于第二电压阈值线以下;需要进一步说明的是,在具体实施过程中,当再次期间任一时刻电压变化曲线对应的电压值处于第二电压阈值线以下,则表示导致运行异常的原因为欠压导致加工部件的运行时长异常;反之,则表示导致加工部件运行时长异常的原因为加工部件过载,并生成对应预警信息,将预警信息发送至监控中心。

以上实施例仅用以说明本发明的技术方法而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方法进行修改或等同替换,而不脱离本发明技术方法的精神和范围。