热致空泡化耐火金属及其制造方法

文献发布时间:2023-06-19 19:14:59

技术领域

本发明涉及耐火材料的技术领域,尤其涉及热致空泡化耐火金属及其制造方法。

背景技术

近年来,铝合金以其质轻、比强度高、易加工、耐腐蚀等优点被广泛地应用于我国建筑材料、门窗和家具等领域。当前国内外对铝合金材料隔热耐火性能的提升主要以两种方式:一是引入高熔点增强相以提高材料的高温力学强度,如向合金中添加铜、镍、猛或稀土元素等在基体内析出金属间化合物;二是通过设计铝合金—密封条/填充物—铝合金的“断桥”结构以减缓热量在金属实体间的直接传导,常用的密封条或填充物材质有尼龙、三元乙丙橡胶等。然而,通过添加合金元素析出的第二相通常热稳定性不高,对合金高温强度提升有限且成本偏高,断桥结构设计不仅导致型材结构复杂,工艺难度增加,由于未改变近高温层的耐火性能,其整体耐火性能提升也较为有限。

发明内容

为了克服现有技术的不足,本发明提供热致空泡化耐火金属及其制造方法,通过将金属粉颗粒压制成金属块体或在金属熔体内加入发泡剂颗粒,让金属块体的内部充满闭气孔和气泡,大幅提高金属材料的隔热性能和耐火性能。

本发明的目的之一采用如下技术方案实现:一种热致空泡化耐火金属的制造方法,包括以下步骤:

步骤1:提供金属粉颗粒,将金属粉颗粒烘干水分,装入柔性的密封件中密封;

步骤2:将所述密封件放入冷等静压设备,向所述密封件施加静水压力,将金属粉颗粒压制成金属块体,使所述金属块体内部形成多个闭气孔;

步骤3:将所述金属块体在真空炉中进行烧结,使所述金属块体内部的闭气孔的气体保存在金属块体的内部。

还包括步骤:

步骤4:将烧结的金属块体进行加热挤压加工或轧制加工,提高金属块体的致密度。

优选的,步骤4中将烧结的金属块体被挤压加工或轧制加工后至致密度大于或等于95%。

优选的,步骤2中施加的静水压力大于或等于300Mpa,净水压力将金属块体的致密度压制至95%以上。

优选的,步骤3中的烧结过程的温度大于或等于400℃;

和/或,步骤3中的烧结过程的真空度小于或等于0.01Pa;

和/或,步骤3中的烧结过程的时间大于或等于8小时。

优选的,所述金属粉颗粒为铝粉颗粒,步骤1中的密封件为橡胶套。

一种热致空泡化耐火金属的制造方法,包括以下步骤:

步骤1:将金属熔化为熔体状态得到金属熔体,保持其温度在610℃至680℃之间;

步骤2:将发泡剂颗粒加热烘干后加入金属熔体内,然后搅拌均匀,随后将金属熔体冷却,形成金属铸锭块;

步骤3:将金属铸锭块进行轧制加工或挤压加工。

优选的,步骤2中发泡剂颗粒的质量比例为1wt%至2wt%之间。

优选的,步骤2中还包括步骤:

将粘稠剂加入金属熔体内。

一种热致空泡化耐火金属,通过上述技术方案制成,所述热致空泡化耐火金属内部设有多个密闭气孔,所述密闭气孔内的气压大于或等于标准大气压;和/或,所述热致空泡化耐火金属内部设有多个发泡剂颗粒。

相比现有技术,本发明的有益效果在于:

1、本发明通过将金属粉颗粒烘干、密封、静水加压、轧制加工等一系列步骤,把金属粉颗粒转化成内部充满微小闭气孔的金属块体,闭气孔内存有较高气压的气体,利用闭气孔内的气体层显著降低热量在金属内部的传导速率,提高了金属的耐火性能和耐高温性能。

2、本发明通过静水加压、轧制加工这两个步骤,让金属块体内部的闭气孔和气泡非常均匀的分布,能最大限度的提高金属块体的耐火性能和耐高温性能。

3、本发明工艺并不复杂,但是能显著提高金属的耐火性能,以大规模生产的角度看,生产性价比非常高。

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

一个或多个实施例通过与之对应的附图进行示例性说明,这些示例性说明并不构成对实施例的限定,附图中具有相同参考数字标号的元件表示为类似的元件,除非有特别申明,附图中的图不构成比例限制。

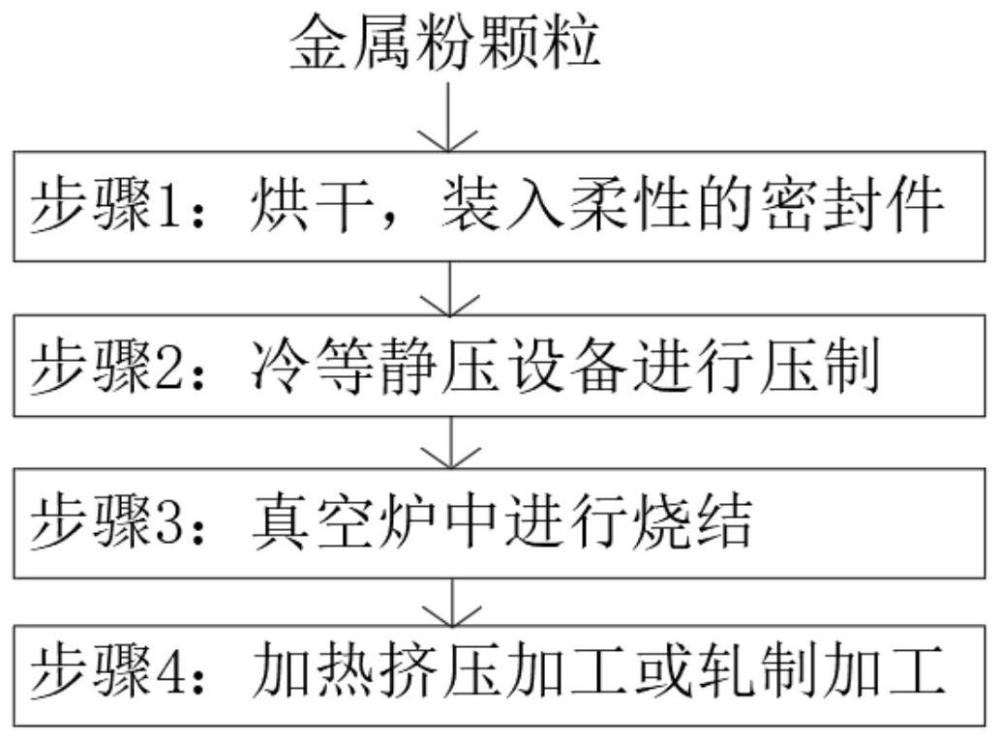

图1为本发明的粉末冶金法的一个实施例的制造流程示意图;

图2为本发明的铸造法的一个实施例的制造流程示意图;

图3为本发明实施例的热致空泡化的隔热原理对比示意图;

图4为本发明实施例的热致空泡化耐火铝块体在冷等静压环节的内部闭气孔形态示意图;

图5为本发明实施例的热致空泡化耐火铝块体和常规铝合金断口形貌对比示意图;

图6为本发明实施例的热致空泡化耐火铝块体局部受灼烧产生的空泡结构示意图;

图7为本发明实施例的含大量闭气孔的热致空泡化耐火铝块体示意图;

图8为本发明实施例的热致空泡化耐火铝块体表面发泡产生的空泡区示意图。

具体实施方式

为了便于理解本发明,下面结合附图和具体实施例,对本发明进行更详细的说明。需要说明的是,当元件被表述“固定于”另一个元件,它可以直接在另一个元件上、或者其间可以存在一个或多个居中的元件。当一个元件被表述“连接”另一个元件,它可以是直接连接到另一个元件、或者其间可以存在一个或多个居中的元件。本说明书所使用的术语“垂直的”、“水平的”、“左”、“右”、“内”、“外”以及类似的表述只是为了说明的目的。在本发明的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示相对重要性,或者隐含指明所指示的技术特征的数量。由此,除非另有说明,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征;“多个”的含义是两个或两个以上。术语“包括”及其任何变形,意为不排他的包含,可能存在或添加一个或更多其他特征、整数、步骤、操作、单元、组件和/或其组合。

此外,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,或是两个元件内部的连通。本说明书所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是用于限制本发明。本说明书所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

此外,下面所描述的本发明不同实施例中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

金属材料在诸如火灾等高温情况下难以长时间保持自身结构稳定性,安全性不足。例如,依据我国门窗耐火性能测试相关国标《GB/T38252-2019》对铝合金和钢制门窗进行耐火性能测试,结果表明钢制门窗的耐火性能通常为1h,常规铝合金门窗的耐火性能为0.5h,严重限制了火灾时的救援时间。考虑到我国建筑门窗行业超过6000亿的市场规模和快速增长的年均需求量,对金属隔热耐火性能的大幅提升,无论对居民财产安全还是产业快速升级都将具有重要意义。

结合图1到图5,本发明使用两种方法制造热致空泡化耐火金属材料:粉末冶金法和铸造法。以下用铝为例,但并不只限制于铝,其他金属亦可。

如图1所示,粉末冶金法如下:步骤1:将原材料铝粉末烘干,除去水分,然后将其装入密封件(优选为橡胶套)中密封。

步骤2:将装填了铝粉末的橡胶套放入冷等静压设备中,向其施加静水压力,冷等静压设备设定的压力必须大于300MPa。巨大的静水压力可使铝粉体被压制成致密度达到95%以上的块体结构(冷压坯料),在这过程中,铝粉体颗粒也会发生塑性变形并相互紧贴,在颗粒之间形成弥散分布且极为微小的闭气孔。

步骤3:将冷压坯料在真空炉中高温烧结,温度在400℃以上,真空度在0.01Pa以下,烧结时间超过8小时,得到的烧结坯料(铝块体),致密度进一步上升,内部闭气孔部分发生熔合,由于结构致密度极高,熔合的闭气孔内的气体并不能完全扩散出金属外,大部分保留在基体内。此时铝块体已经大幅提高耐火性。

步骤4:若需要提高材料的韧性,还可将烧结坯料进行高温挤压加工或轧制加工,进一步提高其致密度至大于或等于95%,具体能够使其致密度达到99.9%,接近100%,同时组织也更加均匀,便于满足对材料强度与塑性的要求。此时,由于铝块体极高的力学强度,闭气孔中的气体被压缩约束在其内部。

当完成步骤4的铝块体在受到高温或火焰灼烧时,铝块体的强度将迅速下降,对闭气孔内的气体约束也随之迅速减弱,气体将迅速膨胀并推开附近铝块体,形成空泡结构阻隔热量的传递,材料的高温隔热耐火性能也随之迅速提升。

如图2所示,铸造法如下:步骤1:将铝块熔化为熔体状态,保持其温度在610~680℃之间。

步骤2:将碳酸钙粉末加热烘干后,加入铝熔体内,此时碳酸钙粉末的部分会分解产生二氧化碳气泡,分散在熔体中,碳酸钙的质量比例可为1wt%至2wt%;若需要增加熔体的粘度,可添加粘稠剂等助剂(粘稠剂的选择可为氧化钙、玻璃或其他行业内常用粘稠剂),粘稠剂增大熔体的粘度,作用是减缓二氧化碳气泡的溢出,增强耐火性能。将铝熔体打渣后搅拌均匀,随后将铝熔体快速冷却;

步骤3:凝固后的铝铸锭块内部含有大量均匀分布的气孔和部分未分解的碳酸钙颗粒。将铝铸锭块进行轧制加工或挤压加工,使气孔进行闭合,内部气体极限压缩在铝铸锭块内,避免其对材料力学强度的破坏,同时碳酸钙颗粒的分布也可更加均匀化。

本实施例的铸造方法在金属材料内部添加一定量的高温发泡剂,使其在金属熔池内部少量分解产生预制气泡,或停留在金属基体内。所得铝铸锭块在受到高温或火焰灼烧时,铝铸锭块的强度将迅速下降,对闭气孔内的气体约束也随之迅速减弱,气体可迅速冲破铝基体的约束发生迅速膨胀并推开附近铝基体,形成空泡结构阻隔热量的传递,材料的高温隔热耐火性能也随之迅速提升,不仅降低了热量在材料内部直接传导的速率,也增加了热量在铝基体内的传导距离,表面高熔点氧化层不仅传热效率低,其较稳定的固体结构还可将火焰挡在材料外部,进一步提高材料整体隔热耐火性能。停留在金属基体内的碳酸钙颗粒在受到高温作用时分解产生气体,进一步形成空泡结构,提高材料的隔热耐火性能。

本发明的两种方法均是把金属(实施例以铝为参考)通过一系列步骤加工成内部具有大量均匀细密的闭气孔可受热分解产生气体的发泡剂颗粒的金属块体,以此引入热致空泡化效应,在金属块体受到高温作用时可迅速分解产生气体在基体内形成空泡隔热结构,同时由于金属基体在高温下强度迅速降低,对空泡结构的膨胀约束力降低,进一步加快空泡结构的增殖与扩展,最终在材料近高温侧形成大量空泡化结构。由于金属材料高温热导率可达200W/(m*K),而气体的高温热导率普遍低于0.1W/(m*K),因而可以有效降低材料整体的热导率。此外,由于空泡结构的几何形状极为复杂,形成的空泡组织不仅显著降低了热量在材料内部直接传导的速率,也增加了热量在金属基体内的传导距离,由于空泡结构中的金属薄壁在高温空气中极易氧化形成熔点高、导热性能差的金属氧化层,也能起到隔热作用,表面高熔点氧化层不仅传热效率低,其较稳定的固体结构还可将火焰挡在材料外部,大幅提升材料的隔热耐火性能。本发明的隔热耐火方式区别于现有大部分工艺、方法,具有鲜明的创新性,适宜用于铝合金门窗、建材、车辆、航空航天器等的耐火性能改善。

热致空泡化隔热耐火方法的原理示意图如图3所示。图中以铝合金举例,如图3(a)所示,常规铝合金在高温火源的作用下,热量在基体内直接快速传导,并逐渐将铝基体熔化。若铝合金门窗等直接采用常规铝合金制作,其在火灾高温条件下阻隔火焰的能力将十分有限。如图3(b)所示,本专利通过在铝基体中引入弥散分布的闭气孔结构A或能够受热分解的发泡剂颗粒B,制备出新型耐火铝合金,当其表面一侧承受高温时,其金属基体受热软化强度迅速降低,而其内部闭气孔内的气体则迅速受热膨胀成为空泡,发泡剂颗粒也受热分解产生大量气体形成空泡,形成的空泡组织C,这不仅降低了热量在材料内部直接传导的速率,也增加了热量在金属基体内的传导距离,表面高熔点氧化层不仅传热效率低,其较稳定的固体结构还可将火焰挡在材料外部,进一步提高材料整体隔热耐火性能。

如图4所示为粉末冶金方法制备的热致空泡化耐火铝块体的内部闭气孔的形态,箭头所示为闭气孔。

将常规6061铝合金和本发明的方法制备的热致空泡化耐火铝块体性能对比:图5为烧断后两者断口形貌对比,左侧为常规6061铝合金的断口形貌,右侧为本发明的方法制备的热致空泡化耐火铝块的断口形貌,常规铝合金在2分58秒左右后熔断,断口为塌陷熔池状,热致空泡化耐火铝块体为3分46秒断裂,断口为多孔状,图6为热致空泡化耐火铝块体局部受灼烧产生的空泡结构。

图7为铸造法制备的含大量闭气孔的热致空泡化耐火铝铸锭块,被火焰加热后,其内部和表面也产生了一定的空泡结构,由于还未进行挤压或轧制致密化处理,空泡结构相对较少,但可证明此方法也同样可实现将热致空泡化效应引入铝基体的目的。铝熔体中添加少量碳酸钙制备的铸锭,内部保留了均匀分布的气孔,图8为热致空泡化耐火铝块体表面发泡产生的细小空泡区。

本发明通过粉末冶金法和铸造法,把金属粉颗粒转化成内部充满微小闭气孔和气体的金属块体,利用闭气孔内的气体层显著降低热量在金属内部的传导速率,提高了金属的耐火性能和耐高温性能。

本发明工艺并不复杂,但是能显著提高金属的耐火性能,以大规模生产的角度看,生产性价比非常高。

需要说明的是,本发明是以铝为实施例说明粉末冶金法和铸造法能制造出耐火性能极高的热致空泡化耐火铝块体,当使用其他金属如铁、铜、银等,通过粉末冶金法和铸造法中相同制造步骤,能制造出对应的耐火性能极高的热致空泡化耐火金属。

以上实施例仅用以说明本发明的技术方案,而非对其限制;在本发明的思路下,以上实施例或者不同实施例中的技术特征之间也可以进行组合,步骤可以以任意顺序实现,并存在如上所述的本发明的不同方面的许多其它变化,为了简明,它们没有在细节中提供;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 金属互连,制造金属互连的方法,半导体装置和制造半导体装置的方法

- 加热式挥发物抽吸烟弹用热致产香物组合物、使用了该组合物的加热式挥发物抽吸烟弹用热致产香物、使用了该热致产香物的加热式挥发物抽吸烟弹以及该加热式挥发物抽吸烟弹用热致产香物的制造方法

- 使用功能化或非功能化的玻璃陶瓷的、聚合物的、金属的或者天然的、合成的或混合纤维质纸的衬底的具有横向或垂直结构的电致变色薄膜晶体管的形成与制造的方法