陶瓷氧化物涂层及其制备方法

文献发布时间:2023-06-29 06:30:04

技术领域

本发明涉及液态金属工艺领域,具体涉及一种高温环境下与液态金属不浸润的陶瓷氧化物涂层及其制备方法。

背景技术

液态金属的表面张力很大,其液滴在表面张力的作用下往往以球形存在,几乎不浸润其他材料,但随着温度的升高,浸润性增加,温度达到一定程度,液态金属会在材料表面完全铺展。

然而在一些液态金属的处理或使用的工艺中,往往都是在高温环境下完成的。而在实际的高温工序中,一些工况下,希望在操作过程中液态金属与材料表面的接触一直保持不浸润的状态。

比如对液态金属的罐装、融化、引流、充排操作中,希望引流装置只将液态金属罐装到指定容器中,而引流表面仍需要保持洁净的状态。如果液态金属与引流装置粘连,则会有过多的液态金属黏附在引流装置表面,将会造成液态金属的浪费,也增加了清除的困难程度。

发明内容

基于此,本发明提出了一种高温环境下与液态金属不浸润的陶瓷氧化物涂层及其制备方法,解决了液态金属在高温操作工况下,与容器引流装置发生浸润而产生粘连的问题。

根据本发明的一个方面,提供了一种陶瓷氧化物涂层,上述陶瓷氧化物涂层表面为凹凸结构,上述陶瓷氧化物涂层被配置为覆盖于基体结构表面,覆盖有上述陶瓷氧化物涂层的上述基体结构适用于容纳液态金属;上述凹凸结构包括颗粒状的浮凸状结构。

根据本发明的另一个方面,提供了一种制备上述的陶瓷氧化物涂层的方法,包括:对基体结构表面进行预处理,得到清洁基体;对上述清洁基体进行前处理,得到活化基体;对上述活化基体采用陶瓷氧化物的雾化球形粉进行喷涂,得到预成品;将上述预成品随炉冷却至室温,得到具有颗粒的浮凸状结构的上述陶瓷氧化物涂层。

从上述技术方案可以看出,本发明提供的陶瓷氧化物涂层及其制备方法具有以下有益效果:

本发明提供的陶瓷氧化物涂层,改善液态金属在高温条件下因在材料表面迅速浸润而导致的表面沾污难以清除等问题。并且本发明提供的涂层可以在大多数金属基体上实现,在制备了该涂层的引流材料上,可以实现在150℃-400℃温度范围内引流装置不会发生表面沾污现象,解决了液态金属引流装置的清洁问题和液态金属在引流过程中发生的粘连浪费问题,给实际应用带来极大方便。

附图说明

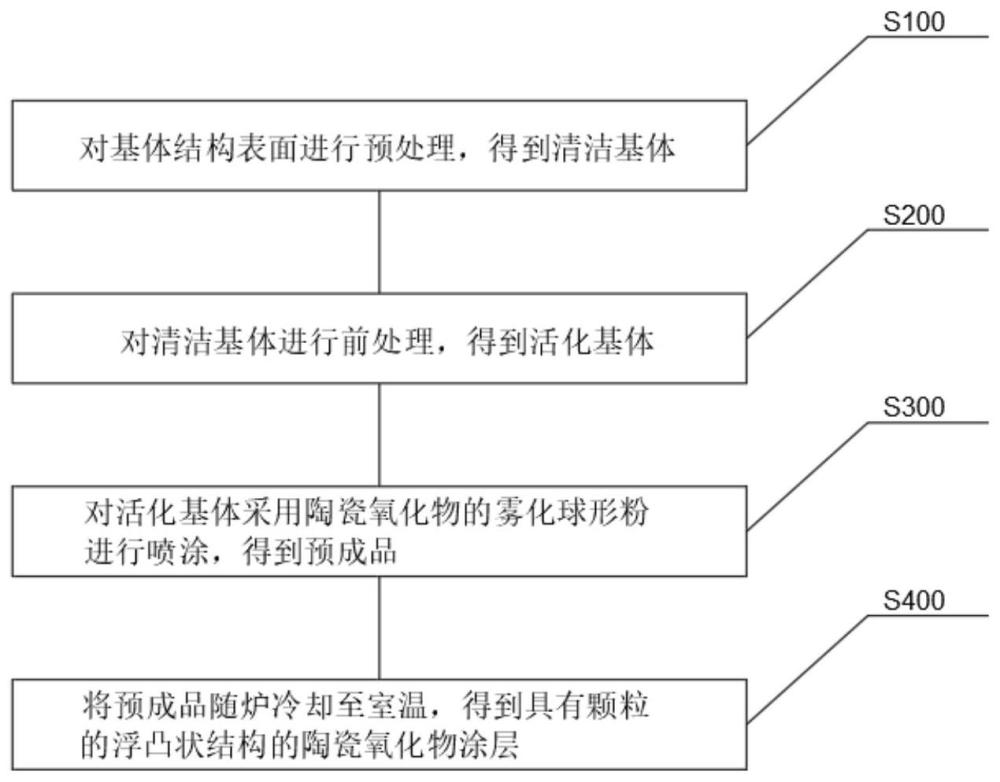

图1为本发明实施例的陶瓷氧化物的制备流程图;

图2为本发明实施例的样品1的陶瓷氧化物的微观表面结构图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明作进一步的详细说明。

液态金属的表面张力很大,其液滴在表面张力的作用下往往以球形存在,几乎不浸润其他材料,但随着温度的升高,浸润性增加,温度达到一定程度,液态金属会在材料表面完全铺展。

然而在一些液态金属的处理或使用的工艺中,往往都是在高温环境下完成的。而在实际的高温工序中,一些工况下,希望在操作过程中液态金属与材料表面的接触一直保持不浸润的状态。

比如对液态金属的罐装、融化、引流、充排操作中,希望引流装置只将液态金属罐装到指定容器中,而引流表面仍需要保持洁净的状态。如果液态金属与引流装置发射管粘连,则会有过多的液态金属黏附在引流装置表面,将会造成液态金属的浪费,也增加了清除的困难程度。

因此希望能够设计出一种能够降低液态金属与生产、引流或贮存装置表面接触情况的涂层,通过喷涂该涂层能够解决上述问题。

根据本发明一方面总体上的发明构思,提供了一种陶瓷氧化物涂层,陶瓷氧化物涂层表面为凹凸结构,陶瓷氧化物涂层被配置为覆盖于基体结构表面,覆盖有陶瓷氧化物涂层的基体结构适用于容纳液态金属。

本发明提供的陶瓷氧化物涂层,改善液态金属在高温条件下因在材料表面迅速浸润而导致的表面沾污难以清除等问题。并且本发明提供的涂层可以在大多数金属基体上实现,在制备了该涂层的引流材料上,可以实现在150℃-400℃温度范围内引流装置不会发生表面沾污现象,解决了液态金属引流装置的清洁问题和液态金属在引流过程中发生的粘连浪费问题,给实际应用带来极大方便。

根据本发明的实施例,凹凸结构包括颗粒状的浮凸状结构。

陶瓷氧化物涂层的表面结构可以减少液态金属的附着程度,与液态金属浸润性普遍较差的陶瓷氧化物涂层进行配合能够有效降低液态金属在材料表面迅速浸润的程度。

根据本发明的实施例,陶瓷氧化物涂层厚度为5-500μm。

例如,陶瓷氧化物涂层的厚度可以为5μm、10μm、50μm、100μm、200μm、300μm、400μm、500μm等尺寸,可以根据液态金属的附着情况或基体结构的使用工况进行选择。

根据本发明的实施例,液态金属包括以下至少之一:铅、铅铋、钠、钾、钠钾合金、锂。

根据本发明的实施例,陶瓷氧化物涂层包括氧化铝涂层。

根据本发明的实施例,陶瓷氧化物涂层可以为氧化铝涂层等与陶瓷氧化物与液态金属浸润性普遍较差的陶瓷氧化物涂层。

图1为本发明实施例的陶瓷氧化物的制备流程图。

根据本发明的另一方面总体上的发明构思,如图1所示,提供了一种制备的陶瓷氧化物涂层的方法,包括:

S100:对基体结构表面进行预处理,得到清洁基体。

S200:对清洁基体进行前处理,得到活化基体。

S300:对活化基体采用陶瓷氧化物的雾化球形粉进行喷涂,得到预成品。

S400:将预成品随炉冷却至室温,得到具有颗粒的浮凸状结构的陶瓷氧化物涂层。

本发明提供的陶瓷氧化物涂层,改善液态金属在高温条件下因在材料表面迅速浸润而导致的表面沾污难以清除等问题。并且本发明提供的涂层可以在大多数金属基体上实现,在制备了该涂层的引流材料上,可以实现在150℃-400℃温度范围内引流装置不会发生表面沾污现象,解决了液态金属引流装置的清洁问题和液态金属在引流过程中发生的粘连浪费问题,给实际应用带来极大方便。

根据本发明的实施例,S100中,预处理包括对基体结构表面进行清洗处理和去油处理。

根据本发明的实施例,S200中,前处理包括对清洁基体表面进行喷砂处理和预加热处理。

根据本发明的实施例,S200中,喷砂处理用于除去清洁基体表面的吸附质和氧化层。

喷砂处理可以除去基体金属表面的吸附质和氧化层以增加表面活性并提高涂层和基体之间的结合强度。

根据本发明的实施例,S200中,喷砂处理采用的沙砾材料包括为白刚玉、棕刚玉或锆刚玉的一种,沙砾材料的粒度为60-120目。

例如,沙砾材料的粒度可以为60目、70目、80目、90目、100目、110目、120目等。

根据本发明的实施例,S200中,喷砂处理中,喷砂压力为0.2-0.5MPa,喷砂距离在50-100mm,喷枪移动速度在90-150mm/s。

例如,喷砂压力控制可以为0.2MPa、0.3MPa、0.4MPa或0.5MPa。

喷砂距离可以为50mm、60mm、70mm、80mm、90mm或100mm等。

喷枪移动速度可以控制在90mm/s、100mm/s、110mm/s、120mm/s、130mm/s、140mm/s或150mm/s等。具体的工艺参数可以根据喷砂采用的沙砾材料进行选择。

根据本发明的实施例,S200中,喷砂处理和预加热处理之间,还包括:采用压缩空气吹掉粗化基体上残留的砂粒或粉尘。

根据本发明的实施例,S200中,预加热处理包括:将喷砂处理后的粗化基体放入样品夹具内,在未送粉条件下利用等离子焰流对基体进行预加热处理。

通过预加热处理,可以提高涂层和基体表面接触的温度,减小因涂层和基体材料热膨胀系数不同而产生的应力,提高涂层和基体的结合强度。

根据本发明的实施例,S200中,预加热处理的处理温度为基体表面引流的液态金属的温度。

根据本发明的实施例,S200中,预加热处理中,在等离子喷枪电流为200-500A,氮气的流量为30-45L/min、氢气的流量为2-8L/min、喷距为50-100nm、等离子喷枪的移动距离为300-500mm/s的条件下,利用等离子焰流对粗化基体进行预加热处理。

例如,等离子喷枪电流可以为200A、300A、400A、500A。

氮气的流量可以为30L/min、32L/min、35L/min、38L/min、40L/min、43L/min或45L/min等。

氢气的流量可以为2L/min、3L/min、4L/min、5L/min、6L/min、7L/min或8L/min等。

喷距可以为50nm、60nm、70nm、80nm、90nm或100nm等。

等离子喷枪的移动距离可以为300mm/s、350mm/s、400mm/s、450mm/s或500mm/s等。

根据本发明的实施例,S200中,预加热处理的处理温度可以为150℃-400℃。

例如,预加热处理的处理温度可以为150℃、200℃、250℃、300℃、350℃或400℃等温度。

根据本发明的实施例,S300中,喷涂工艺可以采用大气等离子喷涂、超音速火焰喷涂、微束等离子喷涂、电弧喷涂等喷涂工艺。

根据本发明的实施例,S300中,对活化基体采用陶瓷氧化物的雾化球形粉进行喷涂,得到预成品,在等离子喷枪电流为300-700A、氮气流量为30-50L/min、氢气流量为5-10L/min的条件下,采用雾化球形粉进行喷涂。

例如,等离子喷枪电流可以为300A、400A、500A、600A或700A等。

氮气流量可以为30L/min、35L/min、40L/min、45L/min或50L/min等。

氢气流量可以为5L/min、6L/min、7L/min、8L/min、9L/min或10L/min等。

根据本发明的实施例,S300中,陶瓷氧化物粉末的粒度为5-80μm。

例如,陶瓷氧化物粉末的粒度为5μm、10μm、20μm、30μm、40μm、50μm、60μm、70μm或80μm。

根据本发明的实施例,S300中,雾化球形粉的送粉速率为30-50g/min,喷涂距离为70-120mm,喷枪移动速度为300-600mm/s。

例如,送粉速率可以为30g/min、35g/min、40g/min、45g/min或50g/min。

喷涂距离为70mm、80mm、90mm、100mm、110mm或120mm。

喷枪移动速度为300mm/s、400mm/s、500mm/s或600mm/s等。

以下通过较佳实施例来对本发明的技术方案作详细说明,需要说明的是,下文中的具体实施例仅用于示例,并不用于限制本发明。

实施例1:样品的制备。

样品1:

将316L不锈钢探针基体脱脂去油,并对表面进行喷砂处理,采用粒度为60目的棕刚玉,喷砂压力为0.2MPa,喷砂距离为90mm,喷枪移动速度为120mm/s。用压缩空气吹掉可能残留的砂粒或粉尘。将样品放入样品夹具内,在等离子喷枪电流为500A,氮气38L/min,氢气5L/min,喷涂距离为100mm,喷枪移动速度为500mm/s条件下进行预热处理。将样品预热至350℃后,对其进行喷涂,等离子喷枪电流为500A,氮气40L/min,氢气10L/min,送粉速率为35g/min,粉末颗粒直径20μm,喷涂距离为100mm,喷枪移动速度为500mm/s。结束喷涂后,随炉冷却至15-35℃后取出样品,涂层厚度为50μm,得到样品1。

样品2:

将316L不锈钢探针基体脱脂去油,并对表面进行喷砂处理,采用粒度为80目的锆刚玉,喷砂压力为0.3MPa,喷砂距离为90mm,喷枪移动速度为120mm/s。用压缩空气吹掉可能残留的砂粒或粉尘。将样品放入样品夹具内,在等离子喷枪电流为400A,氮气37L/min,氢气4L/min,喷涂距离为100mm,喷枪移动速度为400mm/s的条件下进行预热处理。将样品预热至400℃后,对其进行喷涂,等离子喷枪电流为550A,氮气42L/min,氢气9L/min,送粉速率为40g/min,粉末颗粒直径10μm,喷涂距离为105mm。喷枪移动速度为500mm/s。结束喷涂后,随炉冷却至15-35℃后取出样品,涂层厚度为140μm,得到样品2。

样品3:

将316L不锈钢探针基体脱脂去油,并对表面进行喷砂处理,采用粒度为60目的白刚玉,喷砂压力为0.4MPa,喷砂距离为100mm,喷枪移动速度为120mm/s。用压缩空气吹掉可能残留的砂粒或粉尘。将样品放入样品夹具内,在等离子喷枪电流为500A,氮气40L/min,氢气4L/min,喷涂距离为100mm,喷枪移动速度为500mm/s条件下进行预热处理。将样品预热至300℃后,对其进行喷涂,等离子喷枪电流为520A,氮气45L/min,氢气7L/min,送粉速率为45g/min,粉末颗粒直径30μm,喷涂距离为95mm,喷枪移动速度为90-150mm/s。结束喷涂后,随炉冷却至15-35℃后取出样品。基体材质为难熔金属,所述涂层厚度为130μm,得到样品3。

样品4:

将316L不锈钢探针基体脱脂去油,并对表面进行喷砂处理,采用粒度为80目的锆刚玉,喷砂压力为0.35MPa,喷砂距离为90mm,喷枪移动速度为120mm/s。用压缩空气吹掉可能残留的砂粒或粉尘。将样品放入样品夹具内,在等离子喷枪电流为400A,氮气38L/min,氢气5L/min,喷涂距离为100mm,喷枪移动速度为400mm/s条件下进行预热处理。将样品预热至320℃后,对其进行喷涂,等离子喷枪电流为530A,氮气44L/min,氢气8L/min,送粉速率为42g/min,粉末颗粒直径15μm,喷涂距离为95mm,喷枪移动速度为490mm/s。结束喷涂后,随炉冷却至15-35℃后取出样品,涂层厚度为160μm,得到样品4。

实施例2:样品性能的检测。

1、耐热冲击性能的检测:

图2为本发明实施例的样品1的陶瓷氧化物的微观表面结构图。

选取样品1制备的氧化铝涂层样品,将其在液态金属(铅铋合金)中热循环100次,循环速率为60℃/s,400-600℃的热循环试验。

测定样品1至样品4在高温液态金属的冲击下的耐热冲击性能。其结果如图2所示,图2中示出了样品1在高温液态金属的冲下后的表面结构。可以由此看出,涂层基体界面处结合良好,无裂纹和剥落出现。说明本实施例中的氧化铝涂层具有良好的耐热冲击性能。

2、液态钠金属浸润性能的检测:

选取样品4制备的氧化铝涂层样品,将其放入Ar气氛手套箱的加热板上,用K型表面测温热电偶测量样品表面温度,待样品4表面温度均达到350℃时,用胶头滴管取2ml钠滴在样品表面,发现钠滴无法在样品表面站立,而是随即滚落出样品表面。由于样品表面与液态金属钠超级不浸润加之普通环境下的表面并不是绝对水平,导致无法进行涂层样品与钠滴的接触角测量,也是钠滴在涂层表面浸润性差的体现。

3、接触角测量:

选取样品1制备的氧化铝涂层样品,用胶头滴管取2ml钠钾合金液滴在样品表面,发现液滴仍然无法在样品表面站立,而是随即滚落出样品表面。由于样品表面与液态金属钠超级不浸润加之普通环境下的表面并不是绝对水平,导致无法进行涂层样品与钠钾合金液滴的接触角测量,也是钠钾合金液滴在涂层表面浸润性差的体现。

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种电解质溶液的制备方法和钛植入物表面镁/二氧化钛微孔陶瓷涂层及其制备方法

- 一种耐腐蚀耐高温陶瓷-有机复合涂层及其制备方法和作为金属耐腐涂层的应用

- 等离子喷涂陶瓷粉末、陶瓷复合涂层及其制备方法

- 一种建筑陶瓷预应力增强用涂层浆料及其制备方法以及建筑陶瓷制品

- 一种Al2O3-GdAlO3非晶氧化物陶瓷涂层及其制备方法

- 缺陷萤石结构的氧化物高熵陶瓷及其抗烧蚀涂层的制备方法