一种多热源供热系统及方法

文献发布时间:2023-06-29 06:30:04

技术领域

本发明涉及汽轮机组供热领域,尤其是涉及一种多热源供热系统及方法。

背景技术

随着我国经济和社会的发展,城市集中供热的需求日益增加。发展热电联产集中供热技术是当今电厂的趋势,热电联产集中供热不仅能提高能源的利用效率,也能为燃煤机组争取更多的发电小时数,符合国家产业政策,因此越来越多的电厂需要进行供热改造。而面对不同的供热需求,采用合理的供热方案,既能满足供热的需求,又能有良好的经济性就显得格外重要。由于汽轮机组在不同负荷工况下各抽汽口压力不同、温度不同,需要采用一定的手段将汽轮机抽汽蒸汽参数与工业用汽用户参数进行匹配,通常采用减温减压器或压力匹配器对蒸汽参数进行匹配。

随着供热用户的多元化需求增加,供热参数的宽范围可变性对于机组来说也越来越重要。目前供热机组的供热抽汽口数量较少,对于不同的供热参数需求需要通过减温减压器改变供热参数,降低了蒸汽品质,浪费了部分可用能。

发明内容

本发明的目的就是为了提供一种多热源供热系统及方法,通过采用引射器可以实现对于低压低速热源的利用和控制,从而增加可利用的热源的数量,对于多台份供热的机组,通过该系统,可以避免因单台机组故障停机造成供热停供的影响,保证供热的连续性。

本发明的目的可以通过以下技术方案来实现:

一种多热源供热系统,包括供热稳压箱、第四进汽管路、第五进汽管路、第四调节阀、第五调节阀、第四逆止阀、第五逆止阀、联络阀和引射器,所述第四进汽管路的输入端连接至高压缸排气口,输出端连接至供热稳压箱,所述第五进汽管路的输入端连接至低压缸抽汽口,输出端连接至供热稳压箱,所述第四调节阀和第四逆止阀依次设于第四进汽管路中,所述第五调节阀、引射器和第五逆止阀依次设于第五进汽管路中,且所述引射器的引射输入端通过联络阀连接至第四进汽管路,且与第四进汽管路的接入口位于第四调节阀和第四逆止阀之间。

所述系统还包括第一进汽管路,以及依次设于第一进汽管路上的第一调节阀和第一逆止阀,所述第一进汽管路的输入端连接至主蒸汽口,输出端连接至供热稳压箱。

所述系统还包括第二进汽管路,以及依次设于第二进汽管路上的第二调节阀和第二逆止阀,所述第二进汽管路的输入端连接至高压缸抽汽口,输出端连接至供热稳压箱。

所述系统还包括第三进汽管路,以及依次设于第三进汽管路上的第三调节阀和第三逆止阀,所述第三进汽管路的输入端连接至再热器出口,输出端连接至供热稳压箱。

所述系统还包括第六进汽管路,以及依次设于第六进汽管路上的第六调节阀和第六逆止阀,所述第六进汽管路的输入端连接至中压缸排汽口,输出端连接至供热稳压箱。

所述系统还包括出汽管路,以及设于出汽管路上第七调节阀,所述出汽管路的输入端连接至供热稳压箱。

所述出汽管路和所有进汽管路上均设有压力传感器、温度传感器和流量计,所述供热稳压箱上设有压力传感器和温度传感器。

所有压力传感器、温度传感器和流量计均连接至集控中心,并将数据传送至集控中心。

所有进气管路均连接至喷水减温管路。

一种如上述的系统的方法,包括:

根据热网需求的压力、温度和流量,集控中心控制系统实时计算需要参与供热的汽源及对应的调节阀开度,并且进行相应的控制,使某一路或多路汽源进入供热稳压箱;

供热稳压箱使进入的汽源充分混合,保证输出的参数稳定;

各测点上的压力传感器、温度传感器以及流量计采集数据并传送至集控中心;

当需要低压缸抽汽参与时,且供热稳压箱内压力较高时,开启联络阀,使低压抽汽进入供热稳压箱。

与现有技术相比,本发明具有以下有益效果:

1、通过采用引射器可以实现对于低压低速热源的利用和控制,从而增加可利用的热源的数量,对于多台份供热的机组,通过该系统,可以避免因单台机组故障停机造成供热停供的影响,保证供热的连续性。

2、根据热用户需求蒸汽参数以及供热稳压箱内的蒸汽参数等信息,通过反馈回路,控制主蒸汽、高压缸抽汽、再热蒸汽、高压排蒸汽、中压排汽以及低压缸抽汽等多路热源的管道阀门开度,使某一路热源或几路热源混合后进入供热稳压箱的蒸汽参数满足热用户的需求。针对不同供热参数需求用户,可以实现供热参数宽范围变化。

附图说明

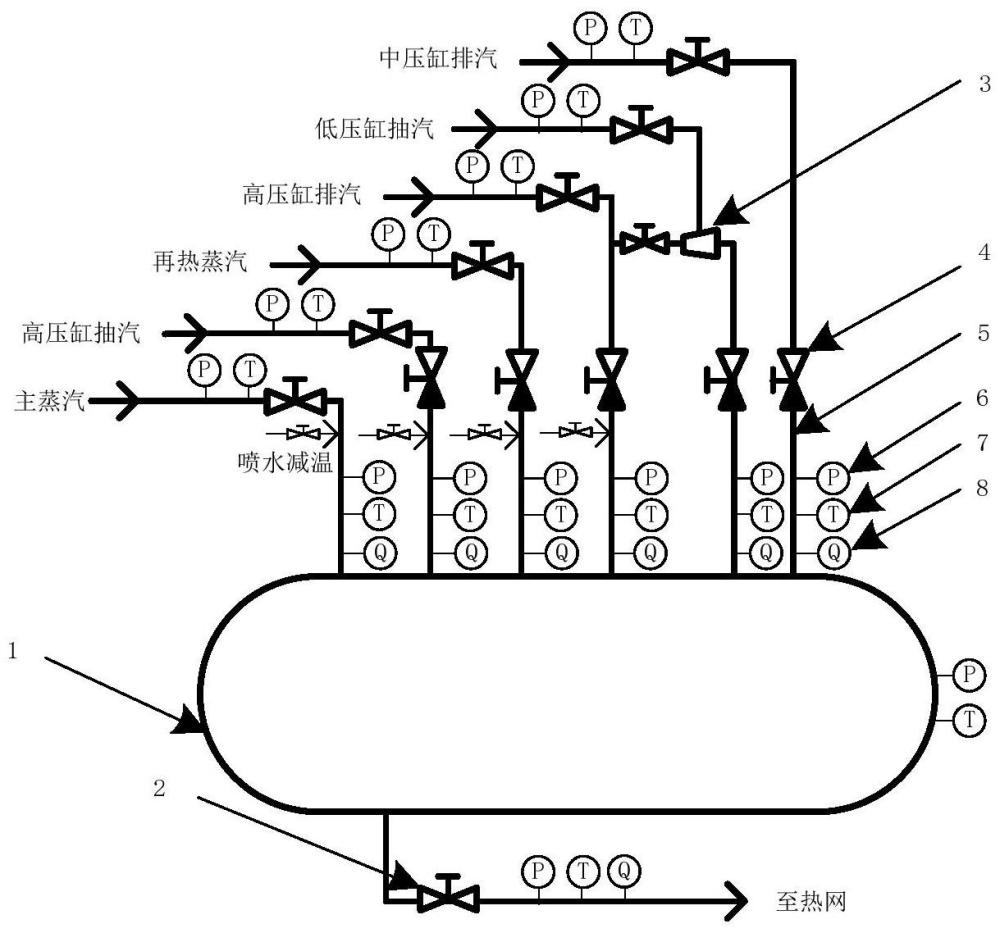

图1为本发明的结构示意图;

其中:1、供热稳压箱,2、第七调节阀,3、引射器,4、第六逆止阀,5、第六进汽管路,6、压力传感器,7、温度传感器,8、流量计。

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明。本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

一种多热源供热系统,包括供热稳压箱1、第四进汽管路、第五进汽管路、第四调节阀、第五调节阀、第四逆止阀、第五逆止阀、联络阀和引射器3,第四进汽管路的输入端连接至高压缸排气口,输出端连接至供热稳压箱1,第五进汽管路的输入端连接至低压缸抽汽口,输出端连接至供热稳压箱1,第四调节阀和第四逆止阀依次设于第四进汽管路中,第五调节阀、引射器3和第五逆止阀依次设于第五进汽管路中,且引射器3的引射输入端通过联络阀连接至第四进汽管路,且与第四进汽管路的接入口位于第四调节阀和第四逆止阀之间。

通过采用引射器3可以实现对于低压低速热源的利用和控制,从而增加可利用的热源的数量,对于多台份供热的机组,通过该系统,可以避免因单台机组故障停机造成供热停供的影响,保证供热的连续性。

本实施例中,系统还包括第一进汽管路,以及依次设于第一进汽管路上的第一调节阀和第一逆止阀,第一进汽管路的输入端连接至主蒸汽口,输出端连接至供热稳压箱1。

本实施例中,系统还包括第二进汽管路,以及依次设于第二进汽管路上的第二调节阀和第二逆止阀,第二进汽管路的输入端连接至高压缸抽汽口,输出端连接至供热稳压箱1。

本实施例中,系统还包括第三进汽管路,以及依次设于第三进汽管路上的第三调节阀和第三逆止阀,第三进汽管路的输入端连接至再热器出口,输出端连接至供热稳压箱1。

本实施例中,系统还包括第六进汽管路5,以及依次设于第六进汽管路5上的第六调节阀和第六逆止阀4,第六进汽管路5的输入端连接至中压缸排汽口,输出端连接至供热稳压箱1。

本实施例中,系统还包括出汽管路,以及设于出汽管路上第七调节阀2,出汽管路的输入端连接至供热稳压箱1。出汽管路和所有进汽管路上均设有压力传感器6、温度传感器7和流量计8,供热稳压箱1上设有压力传感器6和温度传感器7。

所有压力传感器6、温度传感器7和流量计8均连接至集控中心,并将数据传送至集控中心。

本实施例中,所有进气管路均连接至喷水减温管路,从而可以更加准确的调节温度。

供热稳压箱1用于容纳并充分混合各供热管路的来汽,使至热网的汽源能稳定输出;调节阀存在于各供热管路上,可以调节该管路汽源流量,调节阀关闭时流量为0;压力匹配器即为引射器3,利用高压蒸汽引射低压蒸汽,避免低压蒸汽因压力低难以输送;逆止阀防止因供热稳压箱1压力高而来汽压力低导致的汽体逆流。

本申请系统的运行方法具体如下:

1)将校准合格后的压力传感器6、温度传感器7和流量计8安装在各测点位置;

2)确保各调节阀活动以及开度正常;

3)根据热网需求的压力、温度和流量,集控中心控制系统实时计算需要参与供热的汽源及其调节阀开度,并且进行相应的控制,使某一路或多路汽源进入供热稳压箱1;

4)供热稳压箱1使进入的汽源充分混合,保证输出的参数稳定;

5)各测点上的压力传感器6、温度传感器7以及流量计8可以实时显示容器或者管道内汽体的压力、温度和流量;

6)压力传感器6、温度传感器7和流量计8同时将显示的数据传递至集控中心,可被存储;

7)控制供热稳压箱1出口调节阀可以调节供热流量;

8)可以控制喷水减温对热源参数进行精准调节;

9)当需要低压缸抽汽参与时,且供热稳压箱1内压力较高时,开启引射器3,使低压抽汽能顺利进入供热稳压箱1;

10)当热网需求参数改变时,控制系统及时改变各热源管道调节阀的开度。

基于本申请提出的多热源供热系统及方法,根据热用户需求蒸汽参数以及供热稳压箱1内的蒸汽参数等信息,通过反馈控制回路,控制主蒸汽、高压缸抽汽、再热蒸汽、高排蒸汽、中压缸排汽以及低压缸抽汽等多路热源的管道阀门开度,使某一路热源或几路热源混合后进入供热稳压箱1的蒸汽参数满足热用户的需求。同时,在机组负荷发生变化时,各热源参数也会发生变化,可通过调整不同的热源来汽组合,稳定供热稳压箱1内的蒸汽参数,保证至热网蒸汽参数不发生变化。作为热源来源的主蒸汽、高压缸抽汽、再热蒸汽、高排蒸汽、中压缸排汽以及低压缸抽汽管道等管道可以多台同类机组并联,当单台机组因故停机后,另外运行的机组仍能够提供气源,保证供热的连续性。

上述功能如果以软件功能单元的形式实现并作为独立的产品销售或使用时,可以存储在一个计算机可读取存储介质中。基于这样的理解,本发明的技术方案本质上或者说对现有技术做出贡献的部分或者该技术方案的部分可以以软件产品的形式体现出来,该计算机软件产品存储在一个存储介质中,包括若干指令用以使得一台计算机设备执行本发明各个实施例所述方法的全部或部分步骤。而前述的存储介质包括:U盘、移动硬盘、只读存储器、随机存取存储器、磁碟或者光盘等各种可以存储程序代码的介质。

- 一种同热源系统供热和蓄热解耦运行的方法

- 一种供热和蓄热同热源解耦运行系统

- 一种四热源热泵供热系统及其热源供热控制方法

- 比例螺线管阀的控制方法、比例螺线管阀系统、比例螺线管阀的控制装置、阀开度控制的程序、比例螺线管阀、热源装置、热源装置的控制方法、热源装置的控制程序、记录介质、控制装置以及供热水装置