一种用于薄壁管材腐蚀减薄或酸洗的装置

文献发布时间:2023-06-19 09:57:26

技术领域

本发明属于金属材料腐蚀及加工技术领域,涉及一种金属材料腐蚀减薄或酸洗加工的技术,特别提供一种用于薄壁管材腐蚀减薄或酸洗的装置。

背景技术

管材行业与社会生产和人民生活息息相关,金属管材制成的金属结构零部件有刚性好、强度大、重量轻、造价低等优点,目前金属管材已广泛应用于建筑、食品、石油、化工、核电、航空等各个行业的管道系统及其核心部件。在各个行业中,使用最多的管材包括钢管、铜管、铝管、钛管、锆管等金属管材。金属管材在工作时需承受静态载荷与动态载荷,在特殊工作环境中,其工况更为复杂。因此,金属管材在服役前的加工工艺非常重要。

金属薄壁管材主要由冷轧工艺制备,内部圆管为空心,管壁薄。成品管材壁厚较小,且两端夹持困难,故不能像实心棒状材料及壁厚较大的管坯材料一样再进行机加工,否则容易在薄壁管材上产生应力集中,造成薄壁管材变弯或加工不均匀,甚至破坏管材,影响薄壁管材的轴向与环向力学性能。

然而,薄壁管材由于受自身薄壁及机加工限制的影响,不易在不产生应力条件下加工出弧形槽,故无法加工出与棒状及大壁厚管坯材料一样的力学性能测试试样,若直接进行薄壁管材力学试验测试断裂部位不定且易在夹持端断裂,使得拉伸、疲劳等力学性能测试试验难以开展。另外,薄壁管材在加工或应用过程中,不可避免的要经过酸洗过程,其中可能会遇到酸洗面积不充分或酸洗腐蚀不均匀的情况,为使管材内表面不受腐蚀还需采取保护措施。具有特殊构造或特殊需求的薄壁管材,其酸洗或腐蚀过程就变得更为困难,一般使用的腐蚀装置及方法难以满足该条件。

目前,对中、薄等厚度的金属管件,尚无任何可有效实现薄壁管材腐蚀减薄和酸洗加工而使其在各种条件下方便使用的装置及技术方案。

发明内容

本发明的目的是提供一种技术效果优良且适用于薄壁管材腐蚀减薄或酸洗的装置,以便能很好地解决现有技术存在的缺点,不仅可用于薄壁管材(普通薄壁直管材、只需腐蚀减薄部分长度的薄壁管材和形状及构造复杂的薄壁管材等)酸洗加工处理,而且还可实现薄壁管材拉伸、疲劳等力学性能试验测试。该装置结构简单、容易操作、低成本、适用范围广,且腐蚀均匀、预腐蚀段长度可调。

本发明提供了一种用于薄壁管材腐蚀减薄或酸洗的装置,专用于薄壁管材腐蚀减薄的方法,其特征在于,所述装置由腐蚀容器1、密封件2、薄壁管材试样3和腐蚀溶液4组成,其中:

所述腐蚀容器1由固定板1a、底板1b、活动挡板1c和顶盖1d组成,整体外形为长方体结构;固定板1a由两块长方体板组成,其中每块长方体板上有两个滑槽;底板1b为一块长方体板;活动挡板1c由两块长方体板组成,其中每块长方体板的两端沿宽度方向有四个滑块,且滑块尺寸与固定板1a的滑槽尺寸相配合,即L

所述密封件2为功能性密封套,起密封作用,其形状为空心管状结构,其中外径尺寸与活动挡板1c的圆形通孔尺寸相配合,即L

腐蚀容器1、密封件2和薄壁管材试样3三部分组合在一起后,腐蚀容器1内盛放腐蚀溶液4。

作为优选的技术方案:

所述固定板1a、底板1b、活动挡板1c和顶盖1d为同一材料。

所述密封件2长度L

所述固定板1a的滑槽和活动挡板1c的滑块组合且位置固定后,具有一定的密封效果,以防止腐蚀溶液4溢出。

所述薄壁管材试样3预腐蚀部分的长度L

所述腐蚀溶液4液面的高度不小于薄壁管材试样3在腐蚀容器1中的最大高度L

所述腐蚀溶液4须为薄壁管材试样3专用腐蚀液,且不与腐蚀容器1及密封件2反应。

所述薄壁管材试样3管壁厚度L

所述腐蚀容器1各接触表面粗糙度优于3.2um。

所述装置适用范围广泛,包括但不局限于钢管、铜管、铝管、钛管、锆管。

本发明所述装置适用于薄壁管材腐蚀减薄,所述薄壁管材腐蚀减薄方法满足下述具体操作要求:

首先,将腐蚀容器1的底板1b水平放置,在底板1b上安放两块固定板1a,并固定住,然后在两块固定板1a之间安装活动挡板1c,活动挡板1c在滑槽中的位置可动,以便调节薄壁管材减薄的预腐蚀段长度L

其次,在薄壁管材试样3上套入密封件2,此时需调整薄壁管材试样3上两个密封件2的距离,两个密封件2间的距离即为薄壁管材减薄的预腐蚀段长度L

最后,安装腐蚀容器1的固定板1a、底板1b、活动挡板1c、薄壁管材试样3和密封件2的组合件后,外形上整体保持为长方体结构,俯视为窗口形结构,再往腐蚀容器1中加入腐蚀溶液4,其液面高度不小于薄壁管材试样3在腐蚀容器1中的最大高度L

本发明所述装置解决了薄壁管材酸洗面积不充分或酸洗腐蚀不均匀的问题,也解决了薄壁管材制备拉伸、疲劳等力学性能试样复杂,难加工、易引入应力的问题,既可用于薄壁管材酸洗加工处理,也可用于薄壁管材拉伸、疲劳等力学性能测试试样制备。本发明可填补现有技术空缺,具有结构简单、功能多样、易于操作、成本低和适用性广等优点,其技术方案规范合理,技术效果优良,本发明所述装置具有可预期的较为巨大的经济价值和社会价值。

附图说明

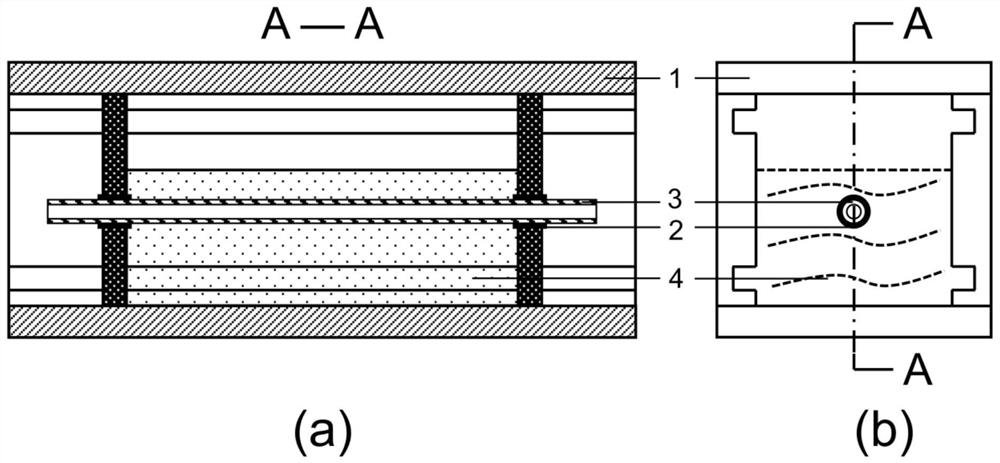

图1为本发明装置中腐蚀容器(不含顶盖)、密封件和薄壁管材试样组合后的三视图;

图2为本发明装置A-A面剖视图;

图3为本发明装置腐蚀容器的三视图;

图4为本发明装置塑料密封胶套的剖视图;

图5为实施例2中Zr-4合金薄壁管材试样直径与腐蚀时间的关系图;

图6为实施例2中Zr-4合金薄壁管材试样壁厚减少量与腐蚀时间的关系图;

附图标记:1、腐蚀容器,2、密封件,3、薄壁管材试样,1a、固定板,1b、底板,1c、活动挡板,1d、顶盖。

具体实施方式

实施例1

一种用于薄壁管材腐蚀减薄的装置,专用于薄壁管材腐蚀减薄或酸洗的方法,结合图1至图4可以看出,所述装置由腐蚀容器1、密封件2、薄壁管材试样3和腐蚀溶液4组成,其中:

所述腐蚀容器1由固定板1a、底板1b、活动挡板1c和顶盖1d组成,整体外形为长方体结构,固定板1a由两块长方体板组成,其中每块长方体板上有两个长方体形滑槽,底板1b为一块长方体板,活动挡板1c由两块长方体板组成,其中每块长方体板的两端沿宽度方向有四个长方体形滑块,且滑块尺寸与固定板1a的滑槽尺寸相配合,以便其能够深入到固定板1a的滑槽内,活动挡板1c在腐蚀容器1中的位置可调,活动挡板1c的每块长方体板中间设有一直径为L

所述密封件2为空心管状结构,其外径尺寸与活动挡板1c的圆形通孔尺寸相配合,以便其能够深入到活动挡板1c,其内径尺寸与薄壁管材试样3的外径尺寸相配合,以便其能够容纳通过密封件2的通孔并深入到腐蚀容器1中的薄壁管材试样3,可通过选择调整密封件2的壁厚来适用不同外径的薄壁管材试样3,两个密封件2间的距离为薄壁管材试样3减薄的预腐蚀段长度;

腐蚀容器1、密封件2和薄壁管材试样3三部分组合在一起后,在腐蚀容器1内盛放腐蚀溶液4。

所述固定板1a、底板1b、活动挡板1c和顶盖1d为同一材料。

所述密封件2长度不小于腐蚀容器1的活动挡板1c的厚度。

所述固定板1a的滑槽和活动挡板1c的滑块组合且位置固定后,具有一定的密封效果,以防止腐蚀溶液4溢出。

所述薄壁管材试样3预腐蚀部分的长度不大于腐蚀容器1可容纳腐蚀溶液的最大长度,预腐蚀部分的外径不大于活动挡板1c的圆形通孔的直径。

所述腐蚀溶液4液面的高度不小于薄壁管材试样3在腐蚀容器1中的最大高度。

所述腐蚀溶液4为薄壁管材试样3专用腐蚀液,且不与腐蚀容器1及密封件2反应。

所述薄壁管材试样3管壁厚度不大于5mm。

所述腐蚀容器1各接触表面粗糙度优于3.2um。

本发明所述装置适用于薄壁管材腐蚀减薄,所述薄壁管材腐蚀减薄方法满足下述具体操作要求:

首先,将腐蚀容器1的底板1b水平放置,在底板1b上安放两块固定板1a,并固定住,然后在两块固定板1a之间安装活动挡板1c,活动挡板1c在滑槽中的位置可动,以便调节薄壁管材减薄的预腐蚀段长度;

其次,在薄壁管材试样3上套入起密封作用的密封件2,此时需调整薄壁管材试样3上两个密封件2的距离,两个密封件2间的距离即为薄壁管材减薄的预腐蚀段长度,然后再将薄壁管材试样3和两个密封件2的组合件安装在活动挡板1c的圆形通孔中,若待腐蚀的薄壁管材试样3形状或结构较复杂,可在安装一块活动挡板1c后,先安装薄壁管材试样3和两个密封件2的组合件,再安装另一块活动挡板1c;活动挡板1c的滑块和固定板1a的滑槽组合且位置固定后,具有一定的密封效果,以防止加入的腐蚀溶液4溢出;

最后,安装腐蚀容器1的固定板1a、底板1b、活动挡板1c、薄壁管材试样3和密封件2的组合件后,外形上整体保持为长方体结构,俯视为窗口形结构,再往腐蚀容器1中加入腐蚀溶液4,其液面高度不小于薄壁管材试样3在腐蚀容器1中的最大高度。

实施例2

实施例2是在实施例1所述装置上具体展开实施的,应用于研究Zr-4合金薄壁管材的腐蚀减薄速率与腐蚀时间的关系。

Zr-4合金的名义成分为Zr-1.2Sn-0.2Fe-0.1Cr,该合金具有非常低的热中子吸收截面、良好的机械性能和优异的耐腐蚀性,Zr-4合金是目前我国大多数压水堆中燃料元件使用的包壳材料。

本实施例使用的管材材料为Zr-4合金薄壁管材,其外径和壁厚为Φ6.00×δ0.54mm,其原始长度为100.0mm,预腐蚀段在薄壁管材中部且长度为56.0mm。

所述装置腐蚀容器1的固定板1a、底板1b、活动挡板1c,顶盖1d和密封件2使用的材料为聚氯乙烯,整体外形为长方体,其长度为150.0mm,宽度为120.0mm,高为100.0mm,活动挡板1c的圆形通孔直径和密封件2外径为16.00mm,密封件2内径为6.00mm,将腐蚀容器1、密封件2和薄壁管材试样3三部分组合在一起后,两密封件2间的距离为56.0mm,薄壁管材试样3在腐蚀容器1中最大高度为45.0mm,腐蚀容器1内加入的腐蚀溶液4为45vol.%HNO

腐蚀减薄处理后取出薄壁管材试样3用水流清洗,并用超声波再次清洗,测量腐蚀段外径及计算腐蚀减薄量,图5为本实施例中研究的Zr-4合金薄壁管材试样直径与腐蚀时间的关系图,图6为本实施例中研究的Zr-4合金薄壁管材试样壁厚减少量与腐蚀时间的关系图。

实施例3

实施例3是在实施例1所述装置上具体展开实施的,应用于制备Zr-4合金薄壁管材的拉伸性能测试试样。

Zr-4合金的名义成分为Zr-1.2Sn-0.2Fe-0.1Cr,该合金具有非常低的热中子吸收截面、良好的机械性能和优异的耐腐蚀性,Zr-4合金是目前我国大多数压水堆中燃料元件使用的包壳材料。

本实施例使用的管材材料为Zr-4合金薄壁管材,其外径和壁厚为Φ8.00×δ0.60mm,其原始长度为80.0mm,预腐蚀段在薄壁管材中部且长度为20.0mm。

所述装置腐蚀容器1的固定板1a、底板1b、活动挡板1c,顶盖1d和密封件2使用的材料为聚氯乙烯,整体外形为长方体,其长度为150.0mm,宽度为120.0mm,高为100.0mm,活动挡板1c的圆形通孔直径和密封件2外径为16.00mm,密封件2内径为8.00mm,将腐蚀容器1、密封件2和薄壁管材试样3三部分组合在一起后,两密封件2间的距离为20.0mm,薄壁管材试样3在腐蚀容器1中最大高度为46.0mm,腐蚀容器1内加入的腐蚀溶液4为45vol.%HNO

腐蚀减薄处理后取出薄壁管材试样3用水流清洗,并用超声波再次清洗,清洗后使用专用夹具进行夹持并进行拉伸试验,测量出薄壁管材腐蚀前抗拉强度和屈服强度分别为572MPa和352MPa,腐蚀后抗拉强度和屈服强度分别为563MPa和359MPa,在误差范围内可认为腐蚀前后薄壁管材1机械性能不受影响。

实施例4

实施例4是在实施例1所述装置上具体展开实施的,应用于TC4合金薄壁管材的酸洗腐蚀加工过程。

TC4合金的名义成分为Ti-6Al-4V,该合金具有密度低、良好的工艺塑性、高的比强度和优异的耐腐蚀性能,在航空工业中主要用于制造发动机风扇、压气机盘和叶片,以及飞机中的梁、接头和隔框等构件。

本实施例使用的管材材料为TC4合金薄壁管材,其外径和壁厚为Φ10.00×δ1.24mm,其原始长度为100.0mm,预腐蚀段在薄壁管材中部且长度为90mm。

所述装置腐蚀容器1的固定板1a、底板1b、活动挡板1c,顶盖1d和密封件2使用的材料为聚氯乙烯,整体外形为长方体,其长度为150.0mm,宽度为120.0mm,高为100.0mm,活动挡板1c的圆形通孔直径和密封件2外径为16.00mm,密封件内径为10.00mm,将腐蚀容器1、密封件2和薄壁管材试样3三部分组合在一起后,两密封件2间的距离为90.0mm,薄壁管材试样3在腐蚀容器1中最大高度为48.0mm,腐蚀容器1内加入的腐蚀溶液4为8vol.%HNO

腐蚀减薄处理后取出薄壁管材试样3用水流清洗,并用超声波再次清洗,酸洗后薄壁管材试样3的腐蚀段表面光滑,壁厚均匀,可用于下一试验备用。

本实施例可为优化锆薄壁管材生产工艺提供理论依据,为后续实验的设计和进行提供技术支持,结合性能预估理论能推算出材料的物理性能,对材料整体宏观性能的评价有其独到之处。

本发明未尽事宜为公知技术。

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

- 一种用于薄壁管材腐蚀减薄或酸洗的装置

- 一种用于薄壁管材腐蚀减薄或酸洗的装置