一种智能烘漆室

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及一种烘漆设备,尤其是涉及一种智能烘漆室。

背景技术

在家具生产中烘漆过程是最为重要的过程之一,烘漆过程使得漆层变硬、光泽度提升,但目前板材漆层的烘干过程直接为热风或红外烘干,即漆层直接吸收热量而干燥,在直接干燥过程中,漆层表层最先干燥,但内层还保持着较高的水分,这样就形成逐层干燥的过程,这样的后果就是会使得漆层沿厚度方向具有不一样的干燥时间,内部的水分在外层干燥后无法排出,会产生明显的鼓泡现象,已经整体力学性能不强,在受到碰撞后容易产生层状的断裂;另一方面,直接烘干使得蒸发过程剧烈,漆层中的水汽剧烈蒸发,而水汽剧烈蒸发过程造成漆层中的鼓泡现象,造成漆层的内部缺陷以及表层鼓起,使得整体良率降低。

CN207951842U公开了一种喷烘漆房四面加热装置,包括喷漆房本体,所述喷漆房本体底部固定安装有加热装置,所述喷漆房本体四周侧壁内腔均固定安装有硅炭棒,所述喷漆房本体四周侧壁内腔中部均固定安装有加热腔体,所述加热腔体内腔左端中部固定安装有风机,所述风机右端中部固定安装有进风管,所述进风管右端固定安装有处理腔体,所述处理腔体内腔中部固定安装有加热网,所述处理腔体右端中部通过导管固定连通有杀菌腔体,所述杀菌腔体内腔底部固定安装有紫外线杀菌灯,可以通过四个方位对喷漆房本体的内腔进行加热;可以延长空气的加热时间,使得空气的加热效果更好;可以提高热空气的杀菌时间加热更均匀。上述技术方案中仅从杀菌性能上改进烘漆加热装置,仍然无法解决漆层力学结构性能提升,使用该方法获得板材上的漆层仍然是一种有缺陷的结构。

发明内容

本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种智能烘漆室,使得板材的干燥效果显著提升,漆层的品质显著提升,显著的提升了烘干中的自动化程。

本发明的目的可以通过以下技术方案来实现:

本发明中的智能烘漆室,包括烘漆室壳体、隔热门组件、加热器、增湿器、输送轨道和板材输送组件,其中具体地:

烘漆室壳体入口处和出口处分别设有第一自动门和第二自动门;

隔热门组件设于烘漆室壳体内部,将烘漆室壳体分隔为多个腔室;

加热器分别设于每个腔室中,每个加热器的温度自第一自动门至第二自动门方向逐级递增;

增湿器分别设于每个腔室中;

输送轨道设于烘漆室壳体中,输送轨道贯穿每个腔室并分别向两侧延伸至烘漆室和下料室;

板材输送组件设于输送轨道上,板材的上下两侧边固定于板材输送组件上,板材输送组件间歇式地将板材自烘漆室的低温腔室输送至高温腔室。

进一步地,所述的第一自动门设于靠近喷漆室的一侧,所述的第二自动门靠近下料室。

进一步地,所述的烘漆室壳体为长方体结构,每个腔室沿烘漆室壳体的长度方向分布。

进一步地,所述的隔热门组件将烘漆室壳体分隔为多个面积相等的腔室。

进一步地,所述的输送轨道设于漆室壳体的底部和顶部;

所述的输送轨道为直线轨道,输送轨道平行于烘漆室壳体的长度方向。

进一步地,所述的板材输送组件包括滑块和螺杆,所述的滑块分别设于漆室壳体底部和顶部的输送轨道上,并抵压于板材的上下两侧,即滑块的一侧活动嵌于输送轨道上,其竖直方向被限位,仅能沿着输送轨道进行水平位移。

进一步地,所述的滑块上开设有通孔,所述通孔的内壁面设有与螺杆外螺纹匹配的内螺纹,所述的螺杆贯穿于滑块的通孔中,通过螺杆的转动使得滑块进行直线位移,以此带动板材进行直线位移。

进一步地,所述的螺杆的设置方向与输送轨道平行。

进一步地,所述的螺杆通过设于其端部的电机提供转动扭矩。

进一步地,所述的隔热门组件包括第一隔热门和第二隔热门;

所述的第一隔热门和第二隔热门之间的间距大于板材的长度,

所述的第一隔热门和第二隔热门为电动门;

所述的第一隔热门和第二隔热门不同时开启。

进一步地,所述的智能烘漆室还包括微处理器、温度传感器、湿度传感器,所述的微处理器与第一隔热门、第二隔热门、温度传感器、湿度传感器、增湿器、第一自动门、第二自动门和电机电连接;

所述的温度传感器和湿度传感器实时的获得每个腔室中的温度和湿度,并将温度和湿度的信息传输至微处理器,微处理器根据获得的信息与预设值进行对比,并向加热器和增湿器发出指令信号,以此构成温度和湿度的反馈调节。本技术方案中的湿度调节根据预先设置的湿度变化曲线进行,该曲线的拟合原则为保证漆层在该温度下的表面湿度与内部平均湿度相同,即内部湿度是逐渐下降的,因此本技术方案根据将实验中拟合的漆层内部的平均湿度降低曲线作为湿度控制曲线,微处理器中加载该湿度控制曲线并及时控制增湿器,增湿器则通过加热水来实现腔室的加湿。

所述的微处理器预加载有计时功能,当沿烘漆室壳体宽度方向上的一列达到预设的加热时间时,微处理向电机发出指令,使得电机运转,板材向前运行预设的距离。

进一步地,所述的微处理器为ARM处理器。

与现有技术相比,本发明具有以下优点:

1)干燥效果显著提升:梯度式的升温使得干燥过程平稳进行,漆层中的水汽可以平稳蒸发,避免了水汽剧烈蒸发过程造成漆层中的鼓泡现象和表层鼓起现象;

2)漆层的品质显著提升:在微处理器、增湿设备、湿度传感器的配合下实现加热过程中湿度的反馈调节,使得板材上漆层由内至外平稳干燥,使得漆层的力学性能优良,外表美观;

3)自动化程度高:整体烘漆室由微处理器统一控制,并完成板材的烘干氛围的自动调节,并依次输出穿过所有腔室,整体烘干过程实现智能调控和自动化输送。

附图说明

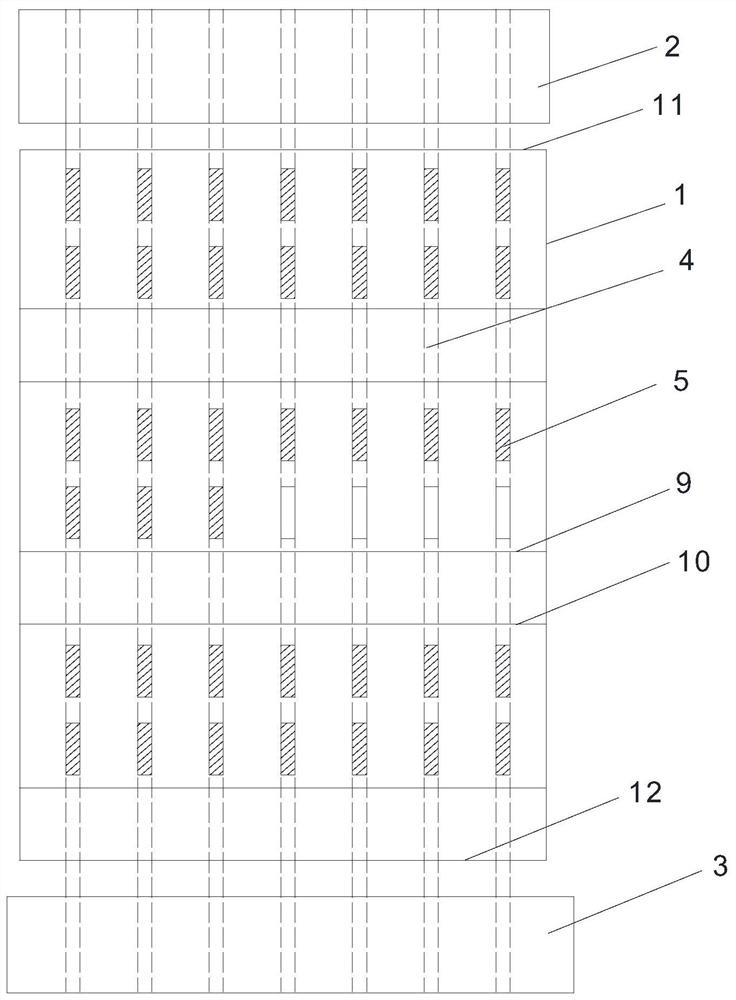

图1为本发明中智能烘漆室的整体结构示意图;

图2为本发明中板材输送组件的结构示意图;

图3为本发明中板材输送组件的剖视结构示意图。

图中:1、烘漆室壳体,2、喷漆室,3、下料室,4、输送轨道,5、板材,6、滑块,7、螺杆,8、电机,9、第一隔热门,10、第二隔热门,11、第一自动门,12、第二自动门。

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明。

实施例

本发明中的智能烘漆室,包括烘漆室壳体1、隔热门组件、加热器、增湿器、输送轨道4和板材输送组件,参见图1。

烘漆室壳体1入口处和出口处分别设有第一自动门11和第二自动门12。

隔热门组件设于烘漆室壳体1内部,参见图1,将烘漆室壳体1分隔为多个腔室。隔热门组件包括第一隔热门9和第二隔热门10。所述的第一隔热门9和第二隔热门10之间的间距大于板材5的长度所述的第一隔热门9和第二隔热门10为电动门。第一隔热门9和第二隔热门10不同时开启。

加热器分别设于每个腔室中,每个加热器的温度自第一自动门11至第二自动门12方向逐级递增。第一自动门11设于靠近喷漆室2的一侧,所述的第二自动门12靠近下料室3。烘漆室壳体1为长方体结构,每个腔室沿烘漆室壳体1的长度方向分布。隔热门组件将烘漆室壳体1分隔为多个面积相等的腔室。

增湿器分别设于每个腔室中。本技术方案中的湿度调节根据预先设置的湿度变化曲线进行,该曲线的拟合原则为保证漆层在该温度下的表面湿度与内部平均湿度相同,即内部湿度是逐渐下降的,因此本技术方案根据将实验中拟合的漆层内部的平均湿度降低曲线作为湿度控制曲线,微处理器中加载该湿度控制曲线并及时控制增湿器,增湿器则通过加热水来实现腔室的加湿。

输送轨道4设于烘漆室壳体1中,输送轨道4贯穿每个腔室并分别向两侧延伸至烘漆室2和下料室3,烘漆室2为向板材喷漆的腔室,下料室3为储放烘干后板材5的空间。板材输送组件设于输送轨道4上,板材5的上下两侧边固定于板材输送组件上,参见图2,板材输送组件间歇式地将板材5自烘漆室2的低温腔室输送至高温腔室。输送轨道4设于漆室壳体1的底部和顶部,输送轨道4为直线轨道,输送轨道4平行于烘漆室壳体1的长度方向。板材输送组件包括滑块6和螺杆7,参见图3,所述的滑块6分别设于漆室壳体1底部和顶部的输送轨道4上,并抵压于板材5的上下两侧,即滑块6的一侧活动嵌于输送轨道4上,其竖直方向被限位,仅能沿着输送轨道4进行水平位移。滑块6上开设有通孔,所述通孔的内壁面设有与螺杆7外螺纹匹配的内螺纹,所述的螺杆7贯穿于滑块6的通孔中,通过螺杆7的转动使得滑块6进行直线位移,以此带动板材5进行直线位移。螺杆7的设置方向与输送轨道4平行。螺杆7通过设于其端部的电机8提供转动扭矩。

本实施例中智能烘漆室还包括微处理器、温度传感器、湿度传感器,所述的微处理器与第一隔热门9、第二隔热门10、温度传感器、湿度传感器、增湿器、第一自动门11、第二自动门12和电机8电连接。

温度传感器和湿度传感器实时的获得每个腔室中的温度和湿度,并将温度和湿度的信息传输至微处理器,微处理器根据获得的信息与预设值进行对比,并向加热器和增湿器发出指令信号,以此构成温度和湿度的反馈调节。所述的微处理器预加载有计时功能,当沿烘漆室壳体1宽度方向上的一列达到预设的加热时间时,微处理向电机8发出指令,使得电机8运转,板材5向前运行预设的距离,在本实施例中板材5一次被输送的距离为两个步长,每个步长等于第一隔热门9和第二隔热门10之间距离,输送过程中同列的板材5先被带动前进一个步长,之后第一隔热门9打开,同列的板材5进入第一隔热门9和第二隔热门10之间,之后第一隔热门9打开,第二隔热门10关闭,第一隔热门9、第二隔热门10的交替开启抑制了相邻腔室间的对流换热。

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

- 一种智能烘漆室

- 一种智能喷漆烘漆一体装置