拉链上止注塑装置

文献发布时间:2023-06-19 11:13:06

技术领域

本发明涉及拉链制造技术领域,尤其涉及一种在拉链带上注塑成型上止的注塑装置。

背景技术

拉链包括拉链带、设于拉链带上的链牙、连接于拉链带上用于使链牙啮合或分离的的拉头,另外,在拉链带的两端一般还会设置上止、下止或方块插销等拉链部件,当这些拉链部件采用塑胶材质成型时,可利用拉链注塑成型设备通过注塑成型工艺在拉链带上成型这些拉链部件。

现有的拉链注塑成型设备一般包括用于成型拉链部件的模具和用于对塑胶原材料进行处理并将其注入到模具中的注塑装置。其中,模具的上模一般和注塑装置设计为一体,上模和注塑装置整体上下运动,以完成模具的合模、开模等动作。现有的这种设置方式具有以下缺陷:一是设为一体的上模、注塑装置的整体重量较大,驱动两者上下运动的能耗较大,不利于降低生产成本和节约能源;二是整体设置的上模、注塑装置的体积较大,占用较大空间,不利于和其他设备配合安装;三是上模、下模在注塑成型过程中会产生废料,现有设备不能对这些废料随时进行清理,进而影响注塑成型效果。

因此,有必要提供一种结构紧凑、体积小、能耗小并能随时清理注塑产生的废料的拉链上止注塑装置,以解决上述问题。

发明内容

本发明的目的在于提供一种结构紧凑、体积小、能耗小并能随时清理注塑产生的废料的拉链上止注塑装置。

为实现上述目的,本发明的技术方案为:提供一种拉链上止注塑装置,其包括上止成型模具套组、注塑装置、吹气装置;其中,上止成型模具套组包括固定的模座、固定于所述模座的上模组件、可移动地设于所述模座的下模组件、连接于所述下模组件的驱动组件,所述模座的后端开设有第一清理孔;注塑装置包括固定架、注料机构及升降机构,所述固定架固定于所述模座的后侧且其上开设有对应于所述第一清理孔的第二清理孔,所述注料机构安装于所述固定架并具有料筒,所述料筒对接于所述上模组件,所述升降机构安装于所述固定架并连接所述注料机构,用于驱动所述注料机构升降;吹气装置包括安装于所述模座的前侧并正对所述第一清理孔的吹气嘴,所述吹气嘴用于将所述上止成型模具套组上的废料吹入所述第一清理孔、所述第二清理孔以排出。

较佳地,所述注料机构还包括注料电机、同步轮传动组件及料斗,所述注料电机通过所述同步轮传动组件连接于所述料筒的上端以驱动其转动,所述料斗连接于所述料筒的上端,所述料筒的下端设有与所述上模对接的注料嘴。

较佳地,所述注料机构还包括第一连接板、第二连接板以及第三连接板,所述第一连接板、所述第三连接板分别垂直连接于所述第二连接板并向相反方向凸伸,所述料筒的上端安装于所述第一连接板,所述注料电机安装于所述第三连接板。

较佳地,所述升降机构包括升降气缸、竖直固定板、升降滑块及升降滑轨,所述升降滑轨固定于所述固定架,所述竖直固定板通过所述升降滑块滑动连接于所述升降滑轨,所述注料机构安装于所述竖直固定板,所述升降气缸固定于所述固定架并用于驱动所述竖直固定板上下滑动以带动所述注料机构升降。

较佳地,所述升降机构还包括水平固定板及连接柱,所述水平固定板垂直固定于所述竖直固定板,所述料筒安装于所述水平固定板,所述连接柱连接于所述水平固定板、所述料筒的顶端之间,所述升降气缸连接于所述料筒的顶端。

较佳地,所述吹气装置还包括第一收料槽及外罩,所述第一收料槽呈倾斜地设于所述第一清理孔、所述第二清理孔内且一端对接所述下模组件,所述外罩固定于所述固定架并罩设于所述第二清理孔外。

较佳地,所述模座具有相间隔设置上座、下座,所述第一清理孔设于所述上座、所述下座之间;所述上模组件包括固定于所述上座的上模、可拆卸地连接于所述上模的上模芯,所述上模与所述料筒对接;所述下模组件包括可移动地安装于所述下座的下模、可拆卸地连接所述下模并与所述上模芯相对应的下模芯;所述驱动组件连接于所述下模用于驱动所述下模移动以与所述上模闭合或打开。

较佳地,所述上模组件还包括上压带块以及两定位柱,所述上压带块可滑动地连接于所述上模的前端,两所述定位柱间隔地设于所述上模的后端;所述下模组件还包括下压带块以及两定位孔,所述下压带块固定于所述下模的前端并与所述上压带块上对应,两所述定位孔开设于所述下模的后端并与两所述定位柱相对应。

较佳地,所述驱动组件包括驱动电机、丝杆、丝杆套、驱动板、驱动柱,所述驱动电机的输出轴固定连接的所述丝杆,所述丝杆套螺纹连接于所述丝杆并固定于所述驱动板,所述驱动柱穿设于所述模座且两端分别连接所述驱动板、所述下模组件,所述驱动电机驱动所述丝杆转动时使所述丝杆套上下移动,进而带动所述驱动板、所述驱动柱移动以推动所述下模组件移动。

较佳地,所述驱动组件还包括底板、吊柱、导向杆、导向板、上连接板以及导套,所述上连接板可以拆卸地连接于所述模座的下方,所述导套安装于所述上连接板,所述底板通过所述吊柱固定于所述上连接板的下方,所述驱动电机安装于所述底板并使其输出轴穿过所述底板而固定所述丝杆,所述驱动柱穿过所述导套、所述模座而连接所述下模组件,所述导向板固定于所述底板,所述导向杆连接于所述驱动板并与所述导向板滑动配合。

与现有技术相比,由于本发明的拉链上止注塑装置,首先,注塑装置的结构紧凑,体积较小,占用空间小,便于和其他设备配合安装;其次,将上模组件固定设置以和注塑装置的料筒对接,下模组件可移动地设置并由驱动组件来驱动其上下移动以和上模组件的闭合或打开,由于下模组件的重量小,因此驱动时所需的能耗大为减小,同时,注塑装置的整体结构简化,其升降机构驱动注料机构升降过程中所需的能耗也大为减小,从而有利于降低生产成本和节约能源;再者,在模座的后端开设有第一清理孔,在固定架上开设有对应于第一清理孔的第二清理孔,并将吹气装置的吹气嘴正对第一清理孔、第二清理孔设置,从而将上止成型过程中产生的废料通过第一清理孔、第二清理孔排出,实现注塑废料的在线清理,保持模具清洁以及注塑成型效果。

附图说明

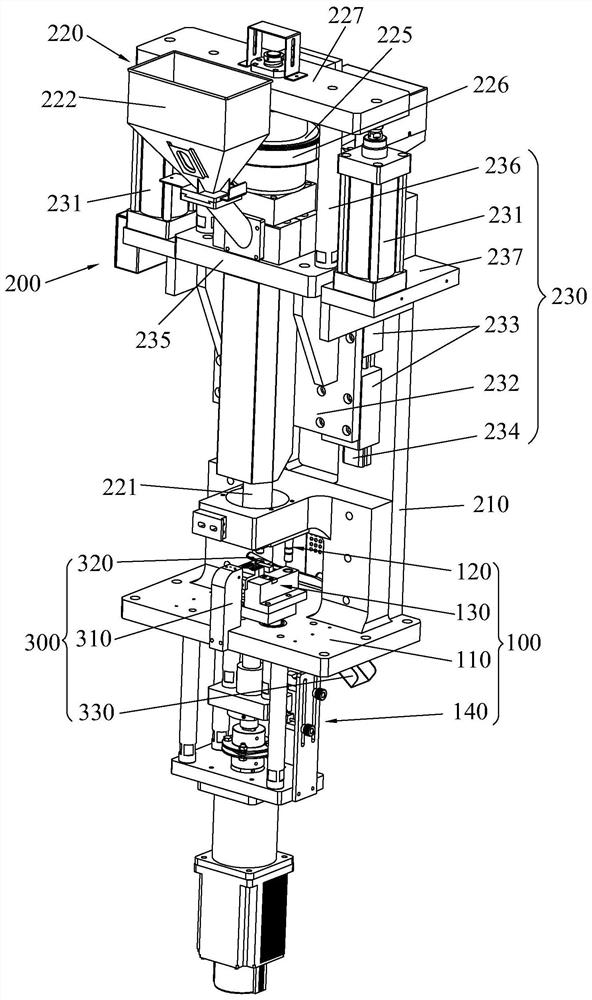

图1是本发明拉链上止注塑装置的结构示意图。

图2是图1另一角度的分解示意图。

图3是本发明中上止成型模具套组的结构示意图。

图4是图3的分解图。

图5是图4中上模组件的放大图。

图6是图5另一角度的结构示意图。

图7是图6的分解图。

图8是图4中下模组件的放大图。

图9是本发明中注塑装置的结构示意图。

图10是图9的分解图。

图11是图9的另一角度示意图。

具体实施方式

现在参考附图描述本发明的实施例,附图中类似的元件标号代表类似的元件。本发明提供的拉链上止注塑装置,主要用于在拉链带上成型上止,但并不以此为限,也可以用于成型拉链带上的其他部件。

下面先结合图1-图2所示,本发明所提供的拉链上止注塑装置,其包括上止成型模具套组100、注塑装置200、吹气装置300。其中,上止成型模具套组100用于注塑成型上止,注塑装置200设于上止成型模具套组100的上方,用于将注塑材料注入上止成型模具套组100内,吹气装置300设于上止成型模具套组100的前后两端,用于清理上止成型模具套组100上产生的废料。

结合图3-图4所示,上止成型模具套组100包括固定安装的模座110、固定于模座110的上模组件120、可移动地设于模座110的下模组件130以及连接于下模组件130的驱动组件140,其中,上模组件120、下模组件130构成上止成型模具。本发明中,只通过下模组件130的上下移动来完成上止成型模具的开合,而模座110、上模组件120、注塑装置200整体不动,因此可大幅节省电机驱动时的用电量,达到节约能源、降低生产成本之目的;另外,并且模座110的后端开设有第一清理孔114,可以实现注塑废料的在线清理。

继续结合图3-图4所示,本发明中,模座110具有相平行设置的上座111、下座112以及连接于两者的后端的两支架113,上座111、下座112、支架113之间围成一安装区,两个支架113之间的间隔形成连通安装区的第一清理孔114,模座110的前端形成开口端,同时模座110的两侧也呈开口设置,也即,模座110除了后端具有支架113之外,其余三面均为开口设计,模座110的这种结构设置,使得前端的拉链带横向输送装置可进入模座110内实现横向输入,还使得设于侧向的侧向出料装置可进入模座110内夹持拉链带以实现侧向出料,即,该模座110的设置可以缩短上止成型模具的加工周期,简化产线结构。

继续结合图3-图4所示,上模组件120固定于上座111并位于安装区内,下模组件130可移动地安装于下座112,其可在安装区内上下移动以与上模组件120闭合或打开,驱动组件140连接于下模组件130以驱动其上下移动。

下面结合图3-图7所示,上模组件120包括固定于上座111的上模121、可拆卸地连接于上模121的上模芯122、滑动连接于上模121前端的上压带块123、间隔地设于上模121后端的两定位柱124,上压带块123设于上模芯122的前侧,上模121还开设有与上模芯122相连通的注料孔1211。对应地,下模组件130包括可移动地设于下座112的下模131、可拆卸地连接于下模131的下模芯132、固定于下模131的下压带块133、开设于下模131的两定位孔134,下模芯132与上模芯122相对应,下压带块133与上压带块123相对应,两定位孔134分别与两定位柱124相对应,下模131的底部还固定有下模板135。本发明仅在上模121的后端设置两个定位柱124,相较于现有的在上模121的两端设置四个定位柱124的方式,一方面使上止成型模具套组100的结构简化,另一方面在上止成型模具套组100的前端侧留出足够的空间,以便于和拉链带横向输送装置、吹气装置配合安装。当拉链带被输送到上模组件120的下方后,驱动机构140驱动下模131上移而与上模121闭合,此时,两定位柱124对应伸入两定位孔134内,同时上压带块123、下压带块133相压合以夹持拉链带进行固定,上模芯122、下模芯132相闭合以注塑成型上止。

如图6-图7所示,所述上模芯122上开设有上注塑孔1221,上注塑孔1221与注料孔1211相连通。同时,上模芯122上还开设有两上废料槽1222以及两上成型槽1223,两上废料槽1222开设于上注塑孔1221的两侧并与之相连通,两上废料槽1222沿上模芯122的横向延伸,两个上成型槽1223相平行地设于上废料槽1222的两侧,两上成型槽1223沿上模芯122的纵向延伸,并且每个上成型槽1223内均相间隔地设有多个上定位片1224。

更具体地,上压带块123的表面凹设有沿其纵向延伸的两个上固定槽1231,上固定槽1231与上模芯122的上成型槽1223相对应,即,每个上固定槽1231与一个上成型槽1223沿同一直线延伸。

另外,上模组件120还包括一固定块125,固定块125固定于上模121的前端,且其下端具有向两侧凸伸出的第一凸块1251。上压带块123的上端具有相向凸伸的第二凸块1232,上压带块123通过第二凸块1232可滑动地连接于第一凸块1251。

参看图8所示,所述下模芯132开设有下注塑孔1321、下废料槽1322以及下成型槽1323,下注塑孔1321与上注塑孔1221相对应,下废料槽1322与上废料槽1222相对应,下成型槽1323与上成型槽1223相对应,每个下成型槽1323内均设有与上定位片1224相对应的下定位片1324。当上模121与下模131相闭合后,上模芯122的上废料槽1222、下模芯132的下废料槽1322相闭合,同时上成型槽1223、下成型槽1323相闭合形成上止成型腔,上定位片1224、下定位片1324相配合夹持拉链带。

对应地,下压带块133上凹设有与上固定槽1231相对应的下固定槽1331,因此,当上模121、下模131闭合后,上固定槽1231、下固定槽1331相闭合形成固定拉链带的固定槽。

下面结合图3-图4所示,所述驱动机构140包括驱动电机141、丝杆142、丝杆套143、驱动板144、驱动柱145。其中,驱动电机141的输出轴固定连接于丝杆142,丝杆套143螺纹连接于丝杆142并固定驱动板144,两个驱动柱145的下端固定于驱动板144,两个驱动柱145分别可移动地穿设于下座112且其上端固定连接下模板135,驱动电机141可驱动丝杆142正反转动,由此使丝杆套143沿丝杆142上下移动,丝杆套143移动而带动驱动板144、驱动柱145移动,进而由驱动柱145带动下模131移动以和上模121闭合或打开。

如图4所示,更具体地,所述驱动机构140还包括导向杆146、导向板147、底板148、吊柱149、上连接板150以及导套151,其中,上连接板150可以拆卸地连接于下座112的下方,导套151安装于上连接板150,底板148通过多个吊柱149固定于上连接板150的下方,驱动电机141安装于底板148并使其输出轴穿过于底板148而固定丝杆142,两个驱动柱145穿过导套151及下座112而连接下模板135;导向板147固定于底板148,导向板147上开设有竖直延伸的导向槽1471,导向杆146连接于驱动板144滑动连接于导向槽1471内,通过导向杆146、导向槽1471的配合以对驱动板144的上下移动进行导向。本发明中,通过上连接板150的设置,当驱动组件140需要维修或更换时,将上连接板150从下座112拆下,即可实现整个驱动组件140的快速拆卸,使驱动组件140的维修、更换更方便。

下面继续结合图9-图11所示,对注塑装置200的结构进行详细说明。注塑装置200包括固定架210、注料机构220及升降机构230。其中,固定架210固定于模座110的后侧且其上开设有对应于第一清理孔114的第二清理孔211,在本发明的一种实施方式中,固定架210的下端呈H形,因此其下端的开孔即形成第二清理孔211。注料机构220安装于固定架210并位于模座110的上方,注料机构220具有料筒221,料筒221的下端设有和上模121对接的注料嘴;升降机构230安装于固定架210并连接注料机构220,其用于驱动注料机构220升降。

具体地,所述注料机构220还包括料斗222、注料电机223、同步轮传动组件,料斗222连接于料筒221的上端用于将注塑材料注入料筒221内,注料电机223通过同步轮传动组件连接于料筒221的上端以驱动其转动,注料电机223、料斗222分设于料筒221的两侧。

如图11所示,同步轮传动组件包括第一皮带轮224、第二皮带轮225及绕设于两者的皮带226,第一皮带轮224固定于注料电机223的输出端,第二皮带轮225固定于料筒221的上端,注料电机223驱动第一皮带轮224转动时,通过皮带226、第二皮带轮225带动料筒221转动。

更进一步地,注料机构220还包括第一连接板227、第二连接板228及第三连接板229,第一连接板227、第三连接板229分别垂直连接于第二连接板228并向相反方向凸伸,且第一连接板227、第三连接板229相互平行,即,第一连接板227、第三连接板229之间具有一定的高度差。料筒221的上端安装于第一连接板227,注料电机223安装于第三连接板229,从而使料筒221、注料电机223分设于第二连接板228的两侧而具有一定间距,以便于和升降机构230配合安装,达到结构紧凑的目的。

继续结合图9-图11所示,所述升降机构230包括升降气缸231、竖直固定板232、升降滑块233、升降滑轨234、水平固定板235以及连接柱236。其中,升降滑轨234固定于固定架210并沿其高度方向延伸,竖直固定板232通过升降滑块233滑动连接于升降滑轨234,水平固定板235垂直固定于竖直固定板232,料筒221穿设于水平固定板235使其下端的注料嘴对接上模121,其上端的第一连接板227与水平固定板235相平行,并且第一连接板227的长度方向的两端凸出于水平固定板235的两端,两个连接柱236分别连接于水平固定板235、第一连接板227之间,并且两个连接柱236设于料筒221的两侧;升降气缸231固定于固定架210并连接于第一连接板227。此外,第二连接板228平行于固定架210设置,注料机构220的注料电机223位于固定架210的外侧并与之贴紧,即,注料电机223、料筒221分设于固定架210的两侧,使整个注塑装置200的结构紧凑,减小占用的空间。

本发明中的注塑装置200,当需要更换料筒221内的材料或需要清洗设备或需要进行其他操作时,升降气缸231动作而向上推动第一连接板227,进而通过连接柱236、水平固定板235带动竖直固定板232沿升降滑轨234向上滑动,由此带动料筒221、注料电机223整体上移。当完成换料、清洗等操作后,升降气缸231带动第一连接板227向下移动,进而通过连接柱236、水平固定板235带动竖直固定板232下移,由此带动料筒221、注料电机223整体下移,直到料筒221下端的注料嘴对接于上模121的注料孔1211。并且在成型上止的过程中,料筒221下端的注料嘴始终对接于上模121的注料孔1211。

更具体地,升降机构230通过两个升降气缸231来驱动料筒221升降,对应地,固定架210的两侧设有两个安装板237,两个安装板237位于同一水平高度,两个升降气缸231分别固定于两个安装板237并连接于第一连接板227的两端,通过两个升降气缸231同步顶推第一连接板227的两端以驱动其升降,使受力平衡。

继续参看图1-图2,本发明中,吹气装置300包括吹气嘴310、第一收料槽320、第二收料槽330及收料外罩340。吹气嘴310安装于模座110的前侧,吹气嘴310的吹气口正对第一清理孔114、第二清理孔211,第一收料槽320卡设于第一清理孔114、第二清理孔211内并呈倾斜设置,第一收料槽320的上端对接下模131,第二收料槽330设于固定架210的下方并呈倾斜设置,且第二收料槽330的倾斜方向与第一收料槽320的倾斜方向相交错,由此来节省安装空间,收料外罩340固定于固定架210并罩设于第二清理孔211外。当吹气嘴310工作时,其吹出的气体将下模131上的废料吹入第一清理孔114、第二清理孔211,废料落入第一收料槽320后沿其下滑进入第二收料槽330,再沿第二收料槽330自动滑落排出,由此达到在线清理注塑废料的目的,保持上止成型模具套组100清洁,进而保证注塑质量,另一方面不用为人清理或停机清理上止成型模具套组100,从而提高生产效率。

下面再次结合图1-图11所示,对本发明之拉链上止注塑装置的工作原理进行说明。

工作时,拉链带通过拉链带横向输送装置输送至上止成型模具套组100,由于模座110的结构设置,并且仅在上模121的后端设置两定位柱124,因此拉链带横向输送装置的夹具可夹持拉链带进入模座110而输送到上模121、下模131之间;拉链带输送到位后,驱动组件140的驱动电机141驱动丝杆142转动,使丝杆套143沿丝杆142向上移动,进而带动驱动板144、驱动柱145向上移动而推动下模131上移,使下模131与上模121闭合,此时,上压带块123、下压带块133闭合而夹持拉链带,上模芯122、下模芯132相闭合以待成型上止。

上模121、下模131闭合后,注塑装置200的料筒221内的材料注入上模121的注料孔1211内,即,料斗222内盛放的塑胶颗粒进入料筒221后被加热成为熔融态,熔融态的塑胶被注射进上模121中,进而在上模121、下模131之间成型上止。上止成型后,侧向出料装置的夹具移动进入模座110而夹持拉链带,并实现侧向出料。

在注塑过程中产生的废料,由吹气嘴310吹出的气体吹入第一清理孔114、第二清理孔211,使废料沿第一收料槽320自动下滑到第二收料槽330,并沿第二收料槽330自动下滑而排出,此过程中,收料外罩340防止被吹动的废料四处飞散,避免污染设备其他部分,由此保证上止成型模具套组100及其他设备的清洁。

综上,由于本发明的拉链上止注塑装置200,首先,注塑装置200的结构紧凑,体积较小,占用空间小,便于和其他设备配合安装;其次,将上模组件120固定设置以和注塑装置200的料筒221对接,下模组件130可移动地设置并由驱动组件140来驱动其上下移动以和上模组件120的闭合或打开,由于下模组件130的重量小,因此驱动时所需的能耗大为减小,同时,注塑装置200的整体结构简化,其升降机构230驱动注料机构220升降过程中所需的能耗也大为减小,从而有利于降低生产成本和节约能源;再者,在模座110的后端开设有第一清理孔114,在固定架210上开设有对应于第一清理孔114的第二清理孔211,并将吹气装置300的吹气嘴310正对第一清理孔114、第二清理孔211设置,从而将上止成型过程中产生的废料通过第一清理孔114、第二清理孔211吹出,实现上止成型模具套组100的在线清理,保持上止成型模具套组100的清洁以及注塑成型效果。

以上所揭露的仅为本发明的优选实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明申请专利范围所作的等同变化,仍属本发明所涵盖的范围。

- 拉链并链装置、拉链上/下止自动生产线及拉链上/下止制造方法

- 拉头定位装置、拉链上/下止自动生产线及拉链上/下止制造方法