一种制备粘性物料浇注体的模具、模具系统及制备方法

文献发布时间:2023-06-19 19:18:24

技术领域

本发明涉及材料技术领域,尤其涉及一种粘性物料浇注体用模具、模具系统及制备方法。

背景技术

随着复合材料产业的发展,在高精尖领域复合材料应用的越来越多。新的应用领域要求树脂具有高的耐热性、耐湿热型和高韧性。这样的树脂体系一般是多官能团的环氧为主,再体系中引入了增韧剂。这样的树脂体系一般粘稠度比较大,常温下是半固态或者固体的。

为了测试出树脂的真实性能,需要做成树脂浇注体。但由于树脂较为粘稠,采用常规方法制作的浇注体内存在大量气泡,导致浇注体测试出来的性能值不是真实值。即使树脂使用真空脱泡或者离心脱泡后制作浇注体,但需要脱泡后进行转移到常规模具中,也容易产生大量气泡。

发明内容

为了解决现有技术的不足,本发明提供了一种粘性物料浇注体用模具,其平衡结构有助于模具底板与上盖自动找平,防止合模时受力不均导致的粘性物料浇注体气泡过多。本发明提供的粘性物料浇注体用模具系统将上述模具设置在真空压模机内部,可直接实现真空脱泡、合模,防止脱泡后转移过程再次生成气泡。利用本发明提供的粘性物料浇注体用模具或粘性物料浇注体用模具系统制备粘性物料浇注体更不易产生气泡,可提高粘性物料浇注体测试时的准确度。

本发明的第一方面提供了一种制备粘性物料浇注体模具,由下到上依次包括底座、平衡结构、底板和上盖,所述底板包括向上开口的腔体,上盖可封闭腔体的开口;

所述平衡结构包括带有凸圆弧面的第一平衡结构和带有凹圆弧面的第二平衡结构,凸圆弧面与凹圆弧面相互适配;第一平衡结构设置在底座上方且凸圆弧面向上,第二平衡结构设置在底板下方且凹圆弧面向下。

优选的,所述的凸圆弧面与凹圆弧面圆心在同一垂直线上。

优选的,所述模具还包括加热装置。

优选的,加热装置设置在上盖和/或底板上。

优选的,所述底板上设置有一圈限厚条,底板表面与限厚条内部为腔体。

优选的,所述底板上设置有一圈溢流围堰,所述的溢流围堰设置在限厚条外侧。

优选的,所述粘性物料包括树脂。

本发明的第二方面提供了一种制备粘性物料浇注体的模具系统,包括真空模压机和上述技术方案所述的模具;所述模具设置在真空模压机内部。

优选的,所述的真空模压机包括上加热板和下加热板;所述模具的上盖设置在上加热板上,下加热板可对底板进行加热。

本发明的第三方面提供了一种粘性物料浇注体的制备方法,利用前述技术方案所述的模具或上述技术方案所述的模具系统进行制备,包括以下步骤:

(1)向前述技术方案所述的模具中加入不低于腔体容积110%的粘性物料;

(2)对加入粘性物料的模具进行第一加热,真空脱泡;

(3)真空条件下,以模具的上盖封闭腔体去除多余粘性物料,进行第二加热,脱模,得到粘性物料浇注体。

与现有技术相比,本发明的有益效果:

(1)本发明提供的粘性物料浇注体用模具引入了可实现上盖、底板自动找平的平衡结构,通过平衡结构中相互适配的凸圆弧面和凹圆弧面自动调整模具合模时的平衡,使粘性物料各处压力均衡,避免局部受力过大,有助于防止气泡产生和堆积。

(2)本发明提供的粘性物料浇注体用模具系统包括真空模压机和上述模具,将模具设置在真空压模机内部,真空脱泡后直接在真空模压机中进行合模、脱模,避免脱泡后转移模具再次产生气泡。

(3)本发明提供的粘性物料浇注体制备方法利用本发明提供的模具或粘模具系统制备粘性物料浇注体,加入过量的粘性物料可防止气泡被抽走后造成的冲模不足,更不易产生气泡,适用于各种粘性较高的物料制备气泡更低的浇注体,可提高树脂浇注体测试时的准确度。

附图说明

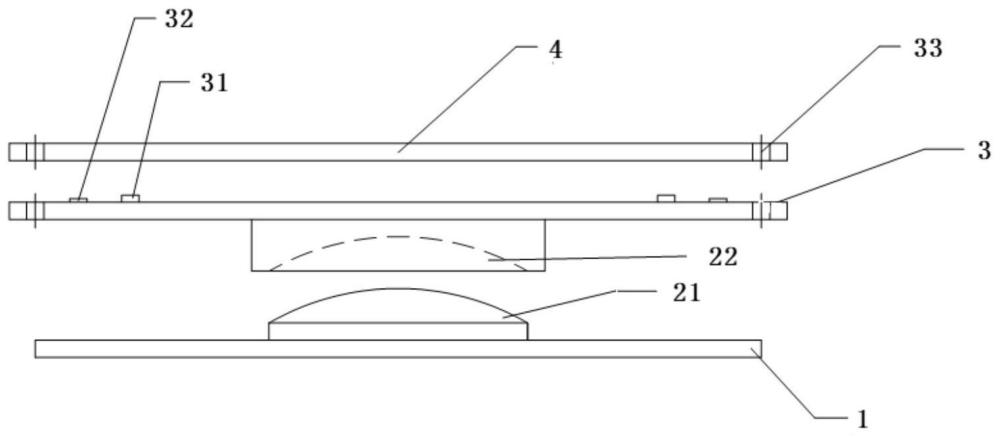

图1为本发明所述粘性物料浇注体用模具的俯视图;

图2为本发明所述粘性物料浇注体用模具的正视图;

其中,1为底座,2为平衡结构,21为第一平衡结构,22为第二平衡结构,3为底板,31为限厚条,32为溢流围堰,33为螺栓孔,4为上盖。

具体实施方式

下面将对本发明的技术方案进行描述。显然,所描述的实施例仅是本申请一部分实施方式,而不是全部的实施方式。需要说明的是,基于本发明中的这些实施例,本领域普通技术人员所获得的所有其他实施例,都属于本申请保护的范围。

如图1、图2所示,本发明公开了一种制备粘性物料浇注体的模具,由下到上依次包括底座1、平衡结构2、底板3和上盖4。底座1位于模具最底端,用于固定模具位置。平衡结构2设置在底座1和底板3之间,平衡结构2包括带有凸圆弧面的第一平衡结构21和带有凹圆弧面的第二平衡结构22,凸圆弧面与凹圆弧面相互适配;第一平衡结构21设置在底座1上方且凸圆弧面向上,第二平衡结构22设置在底板3下方且凹圆弧面向下,该平衡装置是首次应用于模具中,关键结构是互相配合的凸凹圆弧面,弧面间可以相互移动使模具在合模的时候底板3和盖板4平行,确保压力均匀,不至于产生局部受力过大。底板3包括向上开口的腔体,上盖4可封闭腔体的开口。本发明所述的粘性物料可以是各种可在一定温度、一定时间、一定处理下脱出气泡的粘性材料,例如树脂。在本发明的一些具体实施方式中,所述的第一平衡结构21包括台底和凸圆弧面,台底可为凹凸圆弧面相互适应调整提供空间。在本发明的一些具体实施方式中,所述的凸圆弧面与凹圆弧面圆心在同一垂直线上。本发明所述平衡结构能够实现自动找平,关键的结构是互相配合的凸凹圆弧面构成,弧面间可以相互移动使模具在合模的时候底板和盖板平行,对限厚条的压力均匀。不至于产生局部受力过大。

在本发明的一些具体实施方式中,所述底板3的腔体可以由一圈设置在底板3表面的一圈限厚条31合围而成,限厚条31作为侧围、底板3表面作为底部共同构成腔体。在本发明中,所述限厚条31可以围成正方形、长方形、圆形、半圆形、椭圆形、三角形或不规则形状,可根据实际需要调整。在本发明的一些优选实施方案中,底板3上还设置有一圈溢流围堰32,所述的溢流围堰32设置在限厚条31外侧,以便拦截溢出腔体外的粘性物料。

在本发明的一些优选实施方式中,所述模具还包括加热装置,可脱离模压机等设备独立进行加热;进一步优选的,加热装置设置在上盖4和/或底板3上。在本发明的一个具体实施方式中,上盖4的上部和底板3下部均设置有加热装置。

在本发明的一些具体实施方式中,模具上盖4与底板3为可拆卸连接;在一个具体实施例中,底板3和上盖4的边缘设置有若干个螺栓孔33,需要固定时用螺栓穿过底板3和上盖4对应的螺栓孔并锁紧即可。

本发明还提供了一种制备粘性物料浇注体的模具系统,包括真空模压机和上述技术方案所述的模具;所述模具设置在真空模压机内部。将本发明所述的模具设置在真空模压机内部可以实现真空脱泡后直接合模、脱模,不会引入新的气泡,使浇注体性能更接近真实值。在本发明的一些具体实施方式中,真空模压机包括上加热板和下加热板;模具的上盖4设置在上加热板上,下加热板可对底板3进行加热。本发明所述的模具系统还可以包括其他辅助工具,例如采用上下表面安放加热板辅助加热、使用螺栓将模具锁紧后同样可以挤出多余的树脂来达到控制制品厚度的目的。

本发明还提供了一粘性物料浇注体的制备方法,利用前述技术方案所述的模具或上述技术方案所述的模具系统进行制备,包括以下步骤:

(1)向前述技术方案所述的模具中加入不低于腔体容积110%的粘性物料;

(2)对加入粘性物料的模具进行第一加热,真空脱泡;

(3)真空条件下,以模具的上盖封闭腔体去除多余粘性物料,进行第二加热,脱模,得到粘性物料浇注体。

本发明所述步骤(1)向腔体中加入过量(至少超出10%容积)的粘性物料是为了防止气泡被抽走后导致的充模不足问题。若粘性物料中含有气泡较多,可通过继续增加过量的粘性物料来克服这一缺陷。在本发明中,步骤(1)加入粘性物料前优选地以脱模剂对模具进行涂抹。

本发明所述步骤(2)将模具和粘性物料共同加热,加热使粘性物料粘度降低,具体加热温度、加热时间等参数可根据粘性物料流变曲线进行调整,使经过第一加热后的粘性物料达到或接近最低粘度值,有利于真空脱泡。真空脱泡的具体参数可根据粘性物料流变曲线确定。

本发明所述步骤(3)在真空条件下上盖一开始不与粘性物料接触,降低模具的上盖以封闭腔体,能够避免脱泡后在外转移模具重新引入气泡的风险。通过第二加热对脱泡后的粘性物料进行固化,具体的压强、加热温度、加热时间等参数可根据粘性物料的固化曲线确定。脱泡完毕后进行合模,平均压强为0.5-1.0MPa(这个压强值可以根据树脂的具体性状进行调整),按照树脂的固化曲线进行固化,最后冷却与脱模,得到粘性物料浇注体。

下面结合实施例对本发明提供的技术方案进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。下列实施例中未注明具体条件的实验方法,通常按照常规条件,或按照制造厂商所建议的条件。

实施例1粘性物料浇注体用模具

如图1、图2所示,粘性物料浇注体用模具由下到上依次包括底座1、平衡结构2、底板3和上盖4。

底座1位于模具最底端,平衡结构2设置在底座1和底板3之间。平衡结构2包括带有凸圆弧面的第一平衡结构21和带有凹圆弧面的第二平衡结构22,第一平衡结构21包括凸圆弧面和台底,凸圆弧面与凹圆弧面相互适配,凸圆弧面与凹圆弧面圆心在同一垂直线上;第一平衡结构21设置在底座1上方且凸圆弧面向上,第二平衡结构22设置在底板3下方且凹圆弧面向下。

底板3的腔体由一圈设置在底板3表面的一圈方形限厚条31合围而成,限厚条31作为侧围、底板3表面作为底部共同构成腔体,腔体开口向上,上盖4可封闭腔体。底板3上还设置有一圈溢流围堰32,所述的溢流围堰32设置在限厚条31外侧。

模具上盖4与底板3为可拆卸连接;在一个具体实施例中,底板3和上盖4的边缘设置有若干个螺栓孔33,需要固定时用螺栓穿过底板3和上盖4对应的螺栓孔并锁紧即可。

实施例2粘性物料浇注体用模具系统

粘性物料浇注体用模具系统包括真空模压机和实施例1所示的模具,真空模压机包括上加热板和下加热板;模具的上盖4设置在上加热板上,下加热板可对底板3进行加热。

实施例3树脂浇注体的制备

选定的树脂固化条件为180℃/3h。

1、清理实施例1所示的模具,将上盖、底板的工作面、限厚条和溢流围堰都涂好脱模剂;

2、在加入腔体容积110%的树脂,放在真空模压机上进行第一加热。第一加热条件包括:升温速度:3℃/min,加温到100℃后,保温半小时;

3、开启真空系统,抽真空45min,温度保持为100℃;

4、利用模压机将模具的上盖封好,将多余的树脂挤掉;

5、开始第二加热。第二加热条件包括:以3℃/min的速度升温至180℃,在180℃下保温210min;

6、保温结束后自然冷却到60℃下才可以开启模具;

7、脱模,得到气泡低的树脂浇注体1。

实施例4树脂浇注体的制备

选定的树脂固化条件为120℃/3h。

1、清理实施例2所示的模具系统,将上盖、底板的工作面、限厚条和溢流围堰都涂好脱模剂;

2、在加入腔体容积110%的树脂,放在真空模压机上进行第一加热。第一加热条件包括:升温速度:3℃/min,加温到100℃后,保温半小时;

3、开启真空系统,抽真空45min,温度保持为70℃;

4、利用模压机将模具的上盖封好,将多余的树脂挤掉;

5、开始第二加热。第二加热条件包括:以3℃/min的速度升温至120℃,在120℃下保温150min;

6、保温结束后自然冷却到40℃下才可以开启模具;

7、脱模,得到气泡低的树脂浇注体2。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 铁素体球墨铸铁玻璃模具材料及模具的制备方法

- 一种渗Co塑料模具钢的制备方法及该模具钢

- 一种硅胶毛刷模具的制备方法、硅胶毛刷模具以及洁面仪

- 一种砂型铸造模具及利用该砂型铸造模具制备斗齿齿座的方法

- 一种聚氨酯弹性体的浇注模具及其制备方法

- 一种聚氨酯弹性体的浇注模具及其制备方法