一种耐火材料加工的烘干系统及其工艺

文献发布时间:2024-04-18 19:44:28

技术领域

本发明涉及耐火材料加工技术领域,具体为一种耐火材料加工的烘干系统及其工艺。

背景技术

耐火材料应用于钢铁、有色金属、玻璃、水泥、陶瓷、石化、机械、锅炉、轻工、电力、军工等国民经济的各个领域,现有日常中常见的耐火材料大多为耐火砖,而耐火砖的原材料为各种各样的耐火颗粒,现有工艺是将配料线配好的原材料依次经过混匀器、传送器、烘干机多个设备分别依次加工完成,使用多台设备,不仅占地面积大,且设备换模清洗时间长,人力成本较高,在耐火材料粉料进行烘干混合后,粉料中会存在没有完全烘干的粉料,这些粉料会结成团,影响后续的加工,现已有专利文件对此进行改进。

如中国专利CN217698959U,一种集烘干混合于一体的耐火材料粉料加工装置,包括加工箱,所述加工箱右端下部穿插固定安装有混合装置,所述加工箱上端穿插固定安装有烘干装置,所述加工箱下端四角处均固定连接有支撑脚,四个所述支撑脚之间共同穿插活动连接有过滤组件,所述加工箱下端中部穿插固定连接有下料管,所述加工箱前端左部设置有箱门,所述加工箱前端右部穿插固定安装有安全感应器,所述加工箱上端中部穿插固定连接有进料管,所述进料管上端固定连接有进料斗。本实用新型所述的一种集烘干混合于一体的耐火材料粉料加工装置,通过使用烘干装置和搅拌装置,实现粉料混匀的同时提高了烘干效果,使得烘干均匀,提高了加工效率。

上述文件虽然提高了烘干效果但是其在实际使用中还是具有明显的缺陷,如:

1、该设备时是通过搅拌的形式对其进行使其烘干均匀,但是也体现了该设备一次需要投入大量的材料,不然搅拌功能发挥的效用就极低,但是大量的投料也延长了搅拌烘干的时长,降低了效率,无法形成连续性的生产;

2、设备在完成烘干后由出料管排放,但是出料管是固定的,大量的物料会堆积在中部形成坡状,容易造成堵塞,无法有效的进行筛分,还需要人工进行摊料,故障率高,使用繁琐。

因此现在设计一种具有高效烘干筛分功能的耐火材料加工的烘干系统来解决此类缺陷。

发明内容

针对现有技术的不足,本发明提供了一种耐火材料加工的烘干系统及其工艺,解决了当前烘干设备运行时灰尘大且功能单一的问题。

为实现以上目的,本发明通过以下技术方案予以实现:一种耐火材料加工的烘干系统,包括相配合使用的烘干机构和筛分除尘机构,所述烘干机构通过支架安装于筛分除尘机构的顶部,且烘干机构用于对物料烘干,所述筛分除尘机构用于对物料筛分。

优选的,所述烘干机构包括烘干箱,所述烘干箱内腔前部与后部之间的两侧均通过轴承件转动连接有转动杆,且转动杆同一平面两个为一组自上而下设置有若干组,同组两个所述转动杆之间通过传送带传动连接,左侧所述转动杆的后端贯穿烘干箱并延伸至烘干箱的后部,所述烘干箱内腔的前部与后部之间且位于传送带的内侧固定连接有加热板,所述烘干箱内腔后侧顶部的两侧均通过开设开口转动连接有螺纹筒,所述螺纹筒的内侧螺纹连接有第一往复丝杆,所述第一往复丝杆的前端固定连接有与传送带相配合使用的刮板,所述第一往复丝杆的顶部开设有滑动槽,所述滑动槽的内侧滑动安装有滑片,且滑片的顶部通过支架与烘干箱内腔的顶部固定连接。

优选的,上部和下部两个所述转动杆延伸至后部的一端和两个螺纹筒的表面之间均通过皮带轮和皮带传动连接,下部右侧所述转动杆的前端贯穿烘干箱并延伸至烘干箱的前部,下部右侧所述转动杆延伸至烘干箱前部的一端固定连接有第二齿轮柱,中部左侧所述转动杆延伸至烘干箱后部的一端固定连接有第一齿轮柱,所述第二齿轮柱和第一齿轮柱的上部与下部均设置有回缩框,所述回缩框的表面和后部均开设有限位滑槽,所述限位滑槽的内侧滑动安装有限位滑块,前部与后部所述限位滑块之间且位于回缩框的内侧固定连接有与第二齿轮柱和第一齿轮柱相啮合的弧形齿牙板,所述弧形齿牙板和回缩框的内壁之间固定连接有第二弹簧。

优选的,所述烘干箱内腔两侧的前部与后部均固定连接有第一滑槽板,所述第一滑槽板的内侧滑动安装有第一滑块,同侧两个第一滑块之间固定连接有振动板,且振动板的一侧与烘干箱的内壁之间固定连接有第一弹簧,所述烘干箱的前部与后部均固定连接有第二滑槽板,所述第二滑槽板的内侧滑动安装有第二滑块,所述第二滑块与同侧相近回缩框固定连接,同侧上部和下部两个所述回缩框的右侧通过连接架固定连接。

优选的,所述烘干箱顶部的左侧通过开设开口固定连接有投料斗,所述烘干箱底部的右侧通过开设开口固定连接有下料框。

优选的,所述筛分除尘机构包括筛料箱,且筛料箱通过支架安装于烘干机构的下部,所述筛料箱的顶部开设有喷料口,所述筛料箱顶部的左侧通过支架固定连接有电机,所述电机的输出轴通过联轴器固定连接有第二往复丝杆,所述第二往复丝杆的表面螺纹连接有螺纹套管,所述螺纹套管的前部固定连接有抽料泵,两个所述连接架的底端与抽料泵固定连接,所述下料框的底部通过开设开口固定连接有伸缩料管,且伸缩料管的底端与抽料泵相连接。

优选的,所述筛料箱的两侧均通过开设开口固定连接有往复框,所述往复框的内侧滑动安装有滑动座,两个所述滑动座之间固定连接有筛分板,所述滑动座的前部与往复框的内壁之间固定连接有第三弹簧,所述筛料箱的后部开设有伸缩口,且伸缩口设置若干个,所述筛分板的后部固定连接有与伸缩口相配合使用的圆头杆,且圆头杆的后端穿过伸缩口并延伸至筛料箱的后部,所述抽料泵的后部通过支架固定连接有与圆头杆相配合使用的圆形座,所述筛料箱表面和后部的左侧均通过开设开口固定安装有抽气机。

优选的,所述筛料箱底部的右侧通过支架固定连接有积尘箱,两个所述抽气机均与积尘箱之间连通有导气管,所述积尘箱的顶部固定连接有水泵,所述水泵底部的前部与后部均连接有连接管,且连接管的底端贯穿积尘箱并延伸至积尘箱的内侧,两个所述连接管之间且位于积尘箱的内侧固定连接有喷淋板。

本发明还公开了一种耐火材料加工的烘干工艺,具体包括以下步骤:

S1、使用前先将水泵的进水管与水源连接,然后启动电机,并通过上料装置将耐火颗粒输送并通过投料斗投入烘干箱的内部,随后转至S2步骤进行烘干工序;

S2、电机被启动后带动第二往复丝杆进行旋转,在两个第二滑槽板的限位下,抽料泵通过连接架带动两侧的两组回缩框进行往复移动,回缩框在进行往复移动时同组的两个弧形齿牙板会在往复过程中依次与第二齿轮柱和第一齿轮柱进行啮合旋转,由于上部与下部的弧形齿牙板为相反设置,使得回缩框向左移动时只由下部弧形齿牙板带动旋转,而上部弧形齿牙板则缩回回缩框内侧不带动转动,待右移时下部弧形齿牙板缩回回缩框内侧只由上部弧形齿牙板带动旋转,上部与下部弧形齿牙板分别带动第二齿轮柱与第一齿轮柱转动都只会其呈一个方向旋转,在通过皮带轮与皮带的配合使烘干箱内侧的三个传送带进行传动,耐火颗粒落在传送带顶部时进行移动,同时螺纹筒通过皮带轮的带动使两个第一往复丝杆在滑片的限位下带动两个刮板往复伸缩将耐火颗粒摊平,加热板升高温度对其进行烘干,耐火颗粒在三个传送带顶部进行交接时会先与振动板接触,振动板被接触时通过第一弹簧对其进行振动,使其落在下一个传送带顶部时已完成反面,从而达到烘干均匀的效果,待烘干完成后下降至底部的下料框内侧,然后转至S3步骤进行降尘筛分工序;

S3、耐火颗粒落在下料框的内侧时通过,抽料泵通过伸缩料管将耐火颗粒抽出通过抽料泵的往复移动将烘干完成的耐火颗粒均匀的喷在筛分板的顶部,而抽料泵在往复移动的过程中也带动圆形座对若干个圆头杆进行挤压,通过若干个圆头杆的连续挤压,能够使筛分板在滑动座的限位下搭配第三弹簧进行前后振动,将耐火颗粒进行筛动,颗粒落在筛分板的下方时抽气机启动将筛动产生的灰尘吸收并喷在积尘箱内侧,喷淋板喷水对其进行降尘,剩余的颗粒从筛料箱底部流出完成烘干。

优选的,所述S2步骤中上部与下部的弧形齿牙板为相反设置。

本发明提供了一种耐火材料加工的烘干系统及其工艺。与现有的技术相比具备以下有益效果:

(1)、该耐火材料加工的烘干系统,通过在烘干箱的前部与后部均安装有回缩框和弧形齿牙板,并通过连接架与抽料泵进行连接,抽料泵在电机的带动下将筛分除尘机构与烘干机构进行联动,这些结构的设置能够每次少量平均的对耐火材料进行快速烘干,同时形成连续生产提高效率,并且后续设备能够通过联动将颗粒均匀的喷洒在筛分板顶部并进行筛分,同时能够进行除尘,使设备的功能得到延伸并且降低了灰尘量,满足于当前的使用。

(2)、该耐火材料加工的烘干系统,通过只使用电机带动第二往复丝杆旋转,搭配两组相反设置的弧形齿牙板以及圆头杆,能够同时完成对颗粒烘干时的移动以及筛分和撒料,减少了驱动设备的安装,避免了能源的过多损害,节省生产成本。

(3)、该耐火材料加工的烘干系统,通过在筛分板的一侧设置有若干个等距的圆头杆并通过伸缩口延伸至筛料箱的后部,搭配圆形座进行使用,这两个结构的配合使用,能够在抽料泵来回移动的同时使圆形座撞击圆头杆,从而能够达到连续且快速的振动效果。

(4)、该耐火材料加工的烘干系统,通过在烘干箱内腔的两侧均安装有振动板,并其一侧与烘干箱的内壁之间安装有第一弹簧,搭配第一滑块进行使用,这些结构的设置能够在耐火颗粒转换时进行振动翻面,使其能够均匀烘干,提高烘干质量。

附图说明

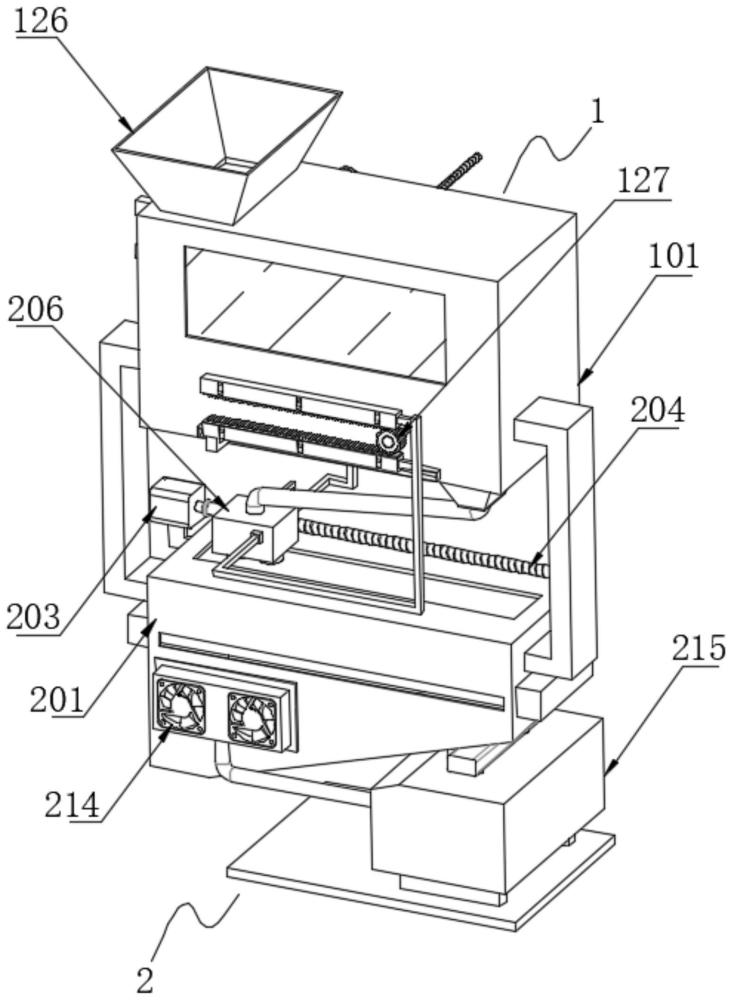

图1为本发明的结构示意图;

图2为本发明烘干机构和筛分除尘机构结构的后视图;

图3为本发明螺纹套管、抽料泵和圆形座结构的示意图;

图4为本发明回缩框、限位滑槽、限位滑块、弧形齿牙板和第二弹簧结构的示意图;

图5为本发明皮带轮、皮带和第一齿轮柱结构的示意图;

图6为本发明烘干箱结构的剖视图;

图7为本发明图6中A处的局部放大图;

图8为本发明第一滑槽板、第一滑块、振动板和第一弹簧结构的示意图;

图9为本发明螺纹筒、第一往复丝杆、滑动槽和刮板结构的示意图;

图10为本发明筛分除尘机构结构的示意图;

图11为本发明筛料箱内部结构的俯视图;

图12为本发明滑动座、筛分板、第三弹簧和圆头杆结构的示意图;

图13为本发明筛料箱结构的剖视图;

图14为本发明积尘箱结构的剖视图。

图中:1、烘干机构;2、筛分除尘机构;101、烘干箱;102、转动杆;103、传送带;104、加热板;105、螺纹筒;106、第一往复丝杆;107、滑动槽;108、滑片;109、刮板;110、皮带轮;111、皮带;112、第一齿轮柱;113、第一滑槽板;114、第一滑块;115、振动板;116、第一弹簧;117、下料框;118、回缩框;119、限位滑槽;120、限位滑块;121、弧形齿牙板;122、第二弹簧;123、第二滑槽板;124、第二滑块;125、连接架;126、投料斗;127、第二齿轮柱;201、筛料箱;202、喷料口;203、电机;204、第二往复丝杆;205、螺纹套管;206、抽料泵;207、伸缩料管;208、往复框;209、滑动座;210、筛分板;211、第三弹簧;212、伸缩口;213、圆头杆;214、抽气机;215、积尘箱;216、导气管;217、水泵;218、连接管;219、喷淋板;220、圆形座。

实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

实施例1

请参阅图1-14,本发明提供一种技术方案:一种耐火材料加工的烘干系统,包括相配合使用的烘干机构1和筛分除尘机构2,烘干机构1通过支架安装于筛分除尘机构2的顶部,且烘干机构1用于对物料烘干,筛分除尘机构2用于对物料筛分。

请参考图2、图3、图4、图5、图6、图7、图8和图9,展示了烘干机构1整体的结构,烘干机构1包括烘干箱101,烘干箱101内腔前部与后部之间的两侧均通过轴承件转动连接有转动杆102,且转动杆102同一平面两个为一组自上而下设置有若干组,同组两个转动杆102之间通过传送带103传动连接,左侧转动杆102的后端贯穿烘干箱101并延伸至烘干箱101的后部,烘干箱101内腔的前部与后部之间且位于传送带103的内侧固定连接有加热板104,加热板104为电加热板,烘干箱101内腔后侧顶部的两侧均通过开设开口转动连接有螺纹筒105,螺纹筒105的内侧螺纹连接有第一往复丝杆106,第一往复丝杆106的前端固定连接有与传送带103相配合使用的刮板109,刮板109用于将颗粒刮平,第一往复丝杆106的顶部开设有滑动槽107,滑动槽107的内侧滑动安装有滑片108,且滑片108的顶部通过支架与烘干箱101内腔的顶部固定连接,上部和下部两个转动杆102延伸至后部的一端和两个螺纹筒105的表面之间均通过皮带轮110和皮带111传动连接,下部右侧转动杆102的前端贯穿烘干箱101并延伸至烘干箱101的前部,下部右侧转动杆102延伸至烘干箱101前部的一端固定连接有第二齿轮柱127,中部左侧转动杆102延伸至烘干箱101后部的一端固定连接有第一齿轮柱112,第二齿轮柱127和第一齿轮柱112的上部与下部均设置有回缩框118,回缩框118的表面和后部均开设有限位滑槽119,限位滑槽119的内侧滑动安装有限位滑块120,前部与后部限位滑块120之间且位于回缩框118的内侧固定连接有与第二齿轮柱127和第一齿轮柱112相啮合的弧形齿牙板121,弧形齿牙板121的一侧为弧面一侧为平面,只有平面与齿牙接触才发生啮合,弧形齿牙板121和回缩框118的内壁之间固定连接有第二弹簧122,烘干箱101内腔两侧的前部与后部均固定连接有第一滑槽板113,第一滑槽板113的内侧滑动安装有第一滑块114,同侧两个第一滑块114之间固定连接有振动板115,振动板115能够在颗粒落在其顶部时弹起翻面,且振动板115的一侧与烘干箱101的内壁之间固定连接有第一弹簧116,烘干箱101的前部与后部均固定连接有第二滑槽板123,第二滑槽板123的内侧滑动安装有第二滑块124,第二滑块124与同侧相近回缩框118固定连接,同侧上部和下部两个回缩框118的右侧通过连接架125固定连接,烘干箱101顶部的左侧通过开设开口固定连接有投料斗126,烘干箱101底部的右侧通过开设开口固定连接有下料框117。

S1、使用前先将水泵217的进水管与水源连接,然后启动电机203,并通过上料装置将耐火颗粒输送并通过投料斗126投入烘干箱101的内部,随后转至S2步骤进行烘干工序;

S2、电机203被启动后带动第二往复丝杆204进行旋转,在两个第二滑槽板123的限位下,抽料泵206通过连接架125带动两侧的两组回缩框118进行往复移动,回缩框118在进行往复移动时同组的两个弧形齿牙板121会在往复过程中依次与第二齿轮柱127和第一齿轮柱112进行啮合旋转,由于上部与下部的弧形齿牙板121为相反设置,使得回缩框118向左移动时只由下部弧形齿牙板121带动旋转,而上部弧形齿牙板121则缩回回缩框118内侧不带动转动,待右移时下部弧形齿牙板121缩回回缩框118内侧只由上部弧形齿牙板121带动旋转,上部与下部弧形齿牙板121分别带动第二齿轮柱127与第一齿轮柱112转动都只会其呈一个方向旋转,在通过皮带轮110与皮带111的配合使烘干箱101内侧的三个传送带103进行传动,耐火颗粒落在传送带103顶部时进行移动,同时螺纹筒105通过皮带轮110的带动使两个第一往复丝杆106在滑片108的限位下带动两个刮板109往复伸缩将耐火颗粒摊平,加热板104升高温度对其进行烘干,耐火颗粒在三个传送带103顶部进行交接时会先与振动板115接触,振动板115被接触时通过第一弹簧116对其进行振动,使其落在下一个传送带103顶部时已完成反面,从而达到烘干均匀的效果,待烘干完成后下降至底部的下料框117内侧,然后转至S3步骤进行降尘筛分工序;

请参考图10、图11、图12、图13和图14,展示了筛分除尘机构2整体的结构,筛分除尘机构2包括筛料箱201,且筛料箱201通过支架安装于烘干机构1的下部,筛料箱201的顶部开设有喷料口202,筛料箱201顶部的左侧通过支架固定连接有电机203,电机203为伺服电机,电机203的输出轴通过联轴器固定连接有第二往复丝杆204,第二往复丝杆204的表面螺纹连接有螺纹套管205,螺纹套管205的前部固定连接有抽料泵206,两个连接架125的底端与抽料泵206固定连接,下料框117的底部通过开设开口固定连接有伸缩料管207,伸缩料管207为波纹管能够进行伸缩,且伸缩料管207的底端与抽料泵206相连接,筛料箱201的两侧均通过开设开口固定连接有往复框208,往复框208的内侧滑动安装有滑动座209,两个滑动座209之间固定连接有筛分板210,滑动座209的前部与往复框208的内壁之间固定连接有第三弹簧211,筛料箱201的后部开设有伸缩口212,且伸缩口212设置若干个,筛分板210的后部固定连接有与伸缩口212相配合使用的圆头杆213,且圆头杆213的后端穿过伸缩口212并延伸至筛料箱201的后部,抽料泵206的后部通过支架固定连接有与圆头杆213相配合使用的圆形座220,圆形座220能够对圆头杆213进行加压,筛料箱201表面和后部的左侧均通过开设开口固定安装有抽气机214,筛料箱201底部的右侧通过支架固定连接有积尘箱215,两个抽气机214均与积尘箱215之间连通有导气管216,积尘箱215的顶部固定连接有水泵217,水泵217底部的前部与后部均连接有连接管218,且连接管218的底端贯穿积尘箱215并延伸至积尘箱215的内侧,两个连接管218之间且位于积尘箱215的内侧固定连接有喷淋板219,喷淋板219的底部设置有出水口。

S3、耐火颗粒落在下料框117的内侧时通过,抽料泵206通过伸缩料管207将耐火颗粒抽出通过抽料泵206的往复移动将烘干完成的耐火颗粒均匀的喷在筛分板210的顶部,而抽料泵206在往复移动的过程中也带动圆形座220对若干个圆头杆213进行挤压,通过若干个圆头杆213的连续挤压,能够使筛分板210在滑动座209的限位下搭配第三弹簧211进行前后振动,将耐火颗粒进行筛动,颗粒落在筛分板210的下方时抽气机214启动将筛动产生的灰尘吸收并喷在积尘箱215内侧,喷淋板219喷水对其进行降尘,剩余的颗粒从筛料箱201底部流出完成烘干,S2步骤中上部与下部的弧形齿牙板121为相反设置。

以上实施例仅用以说明本发明而并非限制本发明所描述的技术方案,尽管本说明书参照上述的各个实施例对本发明已进行了详细的说明,但本发明不局限于上述具体实施方式,因此任何对本发明进行修改或等同替换;而一切不脱离发明的精神和范围的技术方案及其改进,其均涵盖在本发明的权利要求范围当中。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。