一种防腐木颗粒烘干的方法

文献发布时间:2024-04-18 19:44:28

技术领域

本发明涉及木颗粒板材生产技术领域,具体涉及防腐木颗粒烘干的方法。

背景技术

木颗粒增强复合地板是中国铁道科学研究院集团有限公司金属及化学研究所研究的铁路平车用新型特种板材(专利名称:一种铁路平车用复合木地板,专利申请号:202121405576.8)。该种板材可替代现有铁路平车木质地板,强度、握钉力、耐腐蚀、耐火等均优于既有木制地板。

木颗粒增强复合地板的主要原材料为木颗粒,木颗粒通过加压胶粘后形成木颗粒增强复合地板;在对木颗粒进行加压胶粘前需要对木颗粒进行烘干以降低其含水率,含水率的降低可以增强木颗粒板的强度和防腐性能,同时有利于对木颗粒进行粘接。但铁路平车用木颗粒板的应用场景相对恶劣,长期受雨水侵蚀,因此仅仅通过干燥木颗粒远远无法使其具备优良的性能。

上述木颗粒增强复合地板最主要的特点为具备优良的耐腐蚀和耐火性能,这些性能的产生主要源于在复合地板生产过程中加入了相应的添加剂。如:为了增强复合地板的防腐性,需先对木颗粒进行防腐处理,防腐处理后再对其进行烘干。防腐处理主要是让木颗粒充分吸收防腐剂以达到防腐目的,为了使木颗粒充分吸收防腐剂,浸泡是最常见的方法;然而,浸泡会使木颗粒充分吸收水分,这将不利于后期对木颗粒进行烘干,同时也会导致木颗粒过量的吸收防腐剂,使得防腐剂无法被充分利用而增加成本。其次,就是将防腐剂喷洒在木颗粒表面,使木颗粒利用自身的吸水性吸收防腐剂,这样有利于充分利用防腐剂,同时降低木颗粒的含水量,以便后期进行烘干。但是,木颗粒对于防腐剂的吸收性能受木颗粒自身含水率的影响,木颗粒含水率高则对防腐剂的吸收性能弱,木颗粒的含水率低则对防腐剂的吸收能力强;因此在喷洒防腐剂前,使木颗粒的含水率趋于一致,将有利于木颗粒均匀地吸收防腐剂。另外,由于木颗粒含水率过高将不利于木颗粒吸收防腐剂,因此在喷洒防腐剂前,需要一定程度的降低木颗粒含水率,而木颗粒过度降低含水率又将增大耗能。因此,如何控制烘干和防腐过程中各阶段的含水率,对于提高烘干效率、防腐剂利用率,并保证木颗粒均匀吸收防腐剂是至关重要的。

另外,防腐剂在高温影响下易导致防腐剂变性、失效,因此,在木颗粒吸收防腐剂后,控制烘干温度并保证烘干温度的均匀性也是至关重要的。且应大批量生产木颗粒增强复合地板需求,烘干方式选择将直接影响木颗粒产量,本技术方案的目的是通过烘干参数、烘干方式和防腐方式的选择,以保证木颗粒防腐烘干能够达到批量生产的需求,并降低烘干能耗、提高防腐剂利用率。

发明内容

本发明的目的在于提供防腐木颗粒烘干的方法,以提高烘干效率、防腐剂利用率,同时避免防腐剂变形、失效。

防腐木颗粒烘干的方法包括如下步骤:

步骤1:预烘干,将木颗粒烘干至含水率≦30%;

步骤2:防腐,向木颗粒喷淋防腐剂并对木颗粒进行搅拌,使木颗粒含水率升至45-55%;

步骤3:后烘干,将木颗粒烘干至含水率在8-12%,烘干温度≦150℃。

本方案的有益效果在于:

(1)本方案中,通过预烘干先将木颗粒的含水率降低至30%及以下,然后再通过喷淋的方式向预烘干后的木颗粒喷淋防腐剂;由于木颗粒含水率较低,使其具有较好的吸水性能,并配合搅拌,使得木颗粒可充分均匀的吸收防腐剂。

(2)喷淋防腐剂后,木颗粒的含水率将进一步上升;在本方案中,通过对木颗粒及防腐剂的质量比进行控制,将喷淋防腐剂后的木颗粒的含水率控制在45-55%。由于木颗粒还需进行后烘干,若木颗粒的含水率过高,将导致木颗粒的烘干时间延长,从而影响烘干产量;同时也将导致防腐剂的用量增大。若木颗粒含水率过低,由于木颗粒在低含水率状态下,各木颗粒均具有较强的吸水性,且此时其脱水性能较弱;因此,若将喷淋防腐剂后的木颗粒的含水率控制得过低,即使在配合搅拌的情况下,木颗粒含水率分布不均匀,从而导致部分木颗粒无法充分吸收防腐剂。

(3)经过后烘干处理后,将木颗粒的含水率控制在8-12%,有利于保证木颗粒的韧性和强度,从而便于后期成型;同时,烘干温度控制在150℃以下,可以避免防腐剂失效并减小防腐剂的挥发。

优选方案一:作为对基础方案的进一步优化,所述预烘干和后烘干阶段采用滚筒式烘干设备对木颗粒进行烘干,木颗粒烘干产量需≧2.5t/h。目前市面上常见的烘干设备主要有滚筒式和网带式,网带式烘干机工作效率很低,产能最大只能达到0.5t/h,因此本方案采用滚筒式烘干设备;但既有的滚筒式烘干机加热方式主要为端部点火,其内部温度分布不均匀,内部局部烘干温度可达300℃-400℃,在后烘干阶段,需对其内部温度进行控制,以将烘干温度控制在150℃以下。

优选方案二:作为对优选方案一的进一步优化,所述滚筒式烘干设备采用燃气燃烧器作为热源,在后烘干阶段,燃气燃烧器产生的热气流先从滚筒式烘干设备的烘干筒体外部经过热传导向烘干筒体内部传递热量后再将热气流导入烘干筒体内。由于滚筒式烘干设备内部的局部温度可达300℃-400℃,因此在本优选方案中,后烘干阶段的滚筒式烘干设备不采用端部点火的方式,而是在点火后形成的热气流通过热传导的方式从烘干筒体的外部传递到烘干筒体的内部,从而提高烘干筒体内部温度的均匀性,降低烘干筒体内的局部高温;其次,经过热传导后,热气流的温度也有所降低,但仍具有大量余热,因此为对热量进行充分利用,将具备余热的热气流导入烘干筒体内。

优选方案三:作为对优选方案二的进一步优化,在预烘干阶段,木颗粒的含水率需降至25-30%。预烘干后还需对木颗粒喷淋防腐剂以对木颗粒进行防腐处理,因此在预烘干的过程中使木颗粒的含水率过低,将导致防腐剂的用量增大,同时预烘干耗能也增加;若不改变防腐剂用量,由于原始含水率低,将不利于防腐剂均匀分布在木颗粒中。

优选方案四:作为对优选方案三的进一步优化,预烘干阶段所用的滚筒式烘干设备的燃气燃烧器产生的火焰直接从烘干筒体的端部喷射进烘干筒体内。在预烘干阶段,无需考虑防腐剂失效问题,滚筒式烘干设备采用传统的端部点火方式即使存在局部高温,且木颗粒的含水率相对也较高,高温对木颗粒影响不大;其次,火焰直接喷射进烘干筒体内,可提高烘干筒体内气流流动速度,从而有助于即使排出湿气,有利于提高烘干效率。

优选方案五:作为对优选方案四的进一步优化,预烘干阶段排出的热气流经除湿后送入后烘干阶段进行利用。预烘干阶段的热气流排出后,仍具备余热,将其送入后烘干阶段进行利用,有利于提高热量的利用率。

优选方案六:作为对优选方案四的进一步优化,滚筒式烘干设备排出的湿气流经旋风分离器沉降固体颗粒后再排出。

优选方案七:作为对优选方案六点进一步优化,经旋风分离器排出的气流经喷淋塔喷淋处理后再进行排放。在烘干过程中,湿气从滚筒式烘干设备排出时,会带出一定量的木屑和粉尘,经过旋风分离并在喷淋塔内喷淋沉降再排出气流,可减小污染;其次,在后烘干阶段,防腐剂会一定程度的挥发并随湿气排出,经过喷淋可避免挥发的防腐剂排入空气中。

附图说明

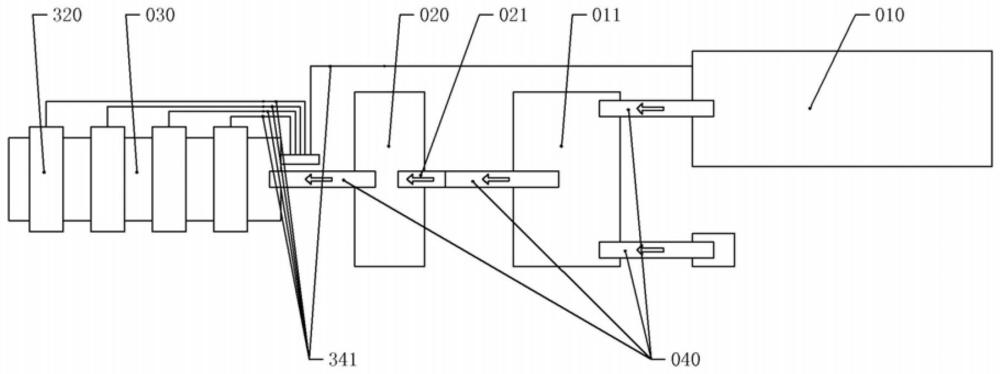

图1为本发明生产线的示意图;

图2为本发明预烘干段的结构示意图;

图3为本发明防腐工段的结构示意图;

图4为本发明后烘干段的结构示意图

图5为本发明实施例1中烘干筒体、燃烧室的剖视图;

图6为本发明实施例5中烘干筒体、燃烧室的剖视图;

图7为本发明实施例5中后烘干段的送风筒的剖视图;

图8为本发明实施例5中后烘干段的送风筒呈现为状态1的剖视图;

图9为本发明实施例2中后烘干段的送风筒呈现为状态2的剖视图。

具体实施方式

下面通过具体实施方式进一步详细说明:

说明书附图中的附图标记包括:预烘干段010、中转料仓011、防腐工段020、皮带秤021、喷淋头023、后烘干段030、皮带送料机040、离心风机015、烘干筒体012、喷淋头023、防腐料仓022、辊圈311、被动齿轮312、风管314、扬料板315、燃烧室320、燃烧器321、隔热罩322、罩体330、进料斗014、滑料槽332、送风筒013、余热回送管341、柔性丝网343、记忆弹簧344、硬质丝网342、驱动电机350、排料斗361、旋风分离器362、喷淋塔370。

实施例一:

防腐木颗粒烘干的方法包括如下步骤:

步骤1:预烘干。对木颗粒进行烘干,烘干后输出的木颗粒的含水率控制在25-30%;对于含水率低于30%的木颗粒,则无需进行预烘干处理。

步骤2:防腐。对经预烘干处理后,含水率在25-30%木颗粒或未经预烘干处理含水率小于等于30%的木颗粒喷淋防腐剂;喷淋防腐剂后对木颗粒进行搅拌,防腐剂的喷淋量由木颗粒的质量决定,最终输出的木颗粒的含水率控制在45-55%,优选控制在50%±1。

步骤3:后烘干。对经防腐处理后的木颗粒再次进行烘干,且烘干过程中的烘干温度需≦150℃,木颗粒的烘干产量需≧2.5t/h,木颗粒的含水率降低至10%±2时,排出烘干设备。

步骤4:废气处理。预烘干和后烘干阶段,烘干木颗粒产生的废热气流经旋风分离器分离后通入喷淋塔内进行喷淋处理,然后再排入空气。

上述木颗粒的烘干及防腐方法在防腐木颗粒烘干生产线上完成。如附图1所示,防腐木颗粒烘干生产线包括从右至左依次设置的预烘干段010、防腐工段020和后烘干段030,各工段之间通过送料机构依次连接,送料机构采用皮带送料机040。预烘干段010和后烘干段030均采用滚筒式烘干设备,滚筒式烘干设备主要包括横置的烘干筒体012以及驱动烘干筒体012滚动的驱动机构,烘干筒体012由多组托辊进行支撑,从而使得烘干筒体012可在托辊上滚动,烘干筒体012倾斜设置且倾斜度设置为3%,烘干筒体012较高的一段为进料端,烘干筒体012较低为出料端。驱动机构包括驱动电机350、减速器以及相互啮合的主动齿轮和齿圈,齿圈固定套设在烘干筒体012外周,主动齿轮与减速器的输出轴键连接。烘干筒体012的内壁设有若干扬料板315,在烘干筒体012转动的过程中,扬料板315对木颗粒具有抛洒作用,以促进木颗粒均匀受热。

如附图1、附图2所示,预烘干段010包括第一烘干设备和中转料仓011,在第一烘干设备的进料端设于与其端部对接的送风筒013,送风筒013通过钢架结构固定在地面上,送风筒013的左端设置有进料斗014,且设有皮带送料机040向进料斗014送入木颗粒。第一烘干设备的热源机构采用燃气燃烧器321,燃气燃烧起安装在送风筒013的右端,且送风筒013的右端封闭,燃气燃烧器321的燃烧头从送风筒013右端延伸进送风筒013内,以向送风筒013内喷射火焰。中转料仓011设置在第一烘干设备的右侧,中转料仓011的顶部开口,其底部设有设有可封闭的排料口,经第一烘干设备预烘干后的木颗粒通过皮带送料机040从中转料槽的顶部送入中转料槽内。另外,在第一烘干设备的侧面还设有备用堆料槽,备用堆料槽通过皮带送料机040可将无需预烘干的木颗粒直接从中转料仓011的顶部送入中转料仓011内。

如附图3所示,防腐工段020包括防腐料仓022、设于防腐料仓022上部的皮带秤021、设于防腐料仓022内并位于其下部的搅拌器以及向防腐料仓022内喷淋防腐剂的喷淋机构;防腐料仓022顶部开口,防腐料槽的底部设出料口。皮带秤021与喷淋机构均与控制器电连接,喷淋机构包括相互连接的喷淋头023023和喷淋泵,皮带秤021将单位时间内送入防腐料仓022的木颗粒重量数据反馈给控制器,控制器根据木颗粒重量值实时调节喷淋泵送出的防腐剂流量;喷淋泵将防腐剂送入喷淋头023023分散后喷洒至木颗粒上,并经搅拌器搅拌使木颗粒均匀吸收防腐剂。预烘干段010和后烘干段030之间设中部送料机构;中部送料机构包括送料前段和送料后段,防腐工段020设置在送料前端和送料后段之间,送料前段的一端设于中转料仓011的下方,送料前段的另一端与皮带秤021对接以向防腐工段020送料。送料后段的一端设于防腐料仓022出料口下方,送料后段的另一端对接后烘干段030。

如附图4所示,后烘干段030包括第二烘干设备和余热回用机构,第二烘干设备的烘干筒体012的外周罩设有燃烧室320、燃烧室320共设四段且间隔排布,与托辊对应的辊圈311及齿圈则设置在燃烧室320与燃烧室320之间的间隙内。燃烧室320环绕在烘干筒体012外周,即烘干筒体012从燃烧室320中部贯通,从而使燃烧室320呈环形。燃烧室320的下部侧壁连接燃烧器321,即燃烧器321的燃烧头穿过燃烧室320侧壁延伸到燃烧室320内,火焰喷射方向垂直于烘干筒体012的轴心。为了避免燃烧器321喷出的火焰直接喷射到烘干筒体012上对烘干筒体012直接进行加热,如附图5所示,燃烧室320内对应于燃烧头位置设有隔热罩322,隔热罩322由耐火砖砌成,隔热罩322将罩住火焰;在隔热罩322的侧壁上设有开口,隔热罩322内的热气流经过开口进入燃烧室320内沿燃烧室320侧壁流动,以对烘干筒体012进行加热。燃烧室320的顶部侧壁为与烘干筒体012同轴的弧面,以便对热气流进行导向;而燃烧室320的下部为方形,方便对隔热罩322及燃烧器321的安装,同时方便利用钢架结构将燃烧室320固定在地面。在本实施例中燃烧器321以天然气作为燃料,燃烧器321采用40万大卡燃烧器321,以确保燃烧室320有足够的热量持续供热。

如附图4所示,第二烘干设备的烘干筒体012的进料端对接罩体330,罩体330的顶部设进料斗014,罩体330的内侧壁焊接有倾斜设置、位于进料斗014下方并延伸进烘干筒体012内的滑料槽332;中部送料结构的后送料段将木颗粒送至进料斗014。罩体330的右侧固定连接有送风筒013,送风筒013贯穿罩体330右侧侧壁与烘干筒体012的进料端连通;送风筒013与燃烧室320通过余热回送管341进行连接,余热回送管341的一端与燃烧室320的顶部连通,余热回送管341的另一端与送风筒013的侧面连通。四根余热回送管341将各燃烧室320热传导后的热气流送入送风筒013混合后再进入烘干筒体012内,有利于烘干筒体012内热量均匀,实现木颗粒的均匀烘干。如附图4所示,余热回送管341平行于烘干筒体012的水平段处于同一竖直平面,且所在的竖直平面位于烘干筒体012的前方或后方,从而便于设置钢架对余热回送管341进行支撑;罩体330和送风筒013通过钢架结构支撑并与地面固定。

在本方案中,燃气燃烧器321喷射的火焰携带的热量在燃烧室320内分散后通过热传导对烘干筒体012进行加热,避免了局部高温,从而使得烘干筒体012的侧壁能够获得相对均匀的温度,以促进烘干筒体012内部温度均匀。即使,火焰携带的温度在烘干室内未完全分布均匀,但由于烘干筒体012呈转动状态,而热传导提升温度需要一定的时间,因此燃烧室320与烘干筒体012的组合方式也可避免烘干筒体012侧壁局部温度过高。其次,燃烧室320内的热气流对烘干筒体012进行一次热传导后,温度将有所降低,且余热回送管341与烘干室连接的位置设于顶部,其相对于燃烧器321处于相对较远的位置,因此燃烧器321的顶部是燃烧器321内部温度相对较低的位置;即火焰携带的温度在燃烧室320内经过一次分散及热传递后,温度已经降低,然后在通过送风筒013进入烘干筒体012内,这可避免烘干筒内温度过高,同时又能充分利用热量,减少燃气消耗。为了进一步减少热量散失,燃烧室320的侧壁中填充有隔热罩322,烘干筒体012侧壁处于燃烧室320以外的部分填充有隔热罩322。

第一烘干设备和第二烘干设备的出料段均连接有旋风分离器362。第一烘干设备和第二烘干设备的烘干筒体012的出料端均对接有排料斗361,排料斗361为四面封闭结构,烘干筒体012的排料端延伸至排料斗361内,排料斗361底部设料口供木颗粒排出。排料斗361的顶部设湿气排出口,湿气排出口与旋风分离器362连接。

第一烘干设备和第二烘干设备的旋风分离器362的出风口均与喷淋塔370的底部连接,即湿气在喷淋塔370内从底部向上流动同时进行喷淋处理,从而吸附木屑和粉尘,喷淋塔370的底部设沉淀池以沉降木屑和粉尘;经喷淋处理后的气体从喷淋塔370的顶部排出。对接第一烘干设备的排料斗361的料口排出的木颗粒进皮带送料机040送入中转料仓011。

实施例二:

实施例二与实施例一的区别在于,在实施例而中,第一烘干设备的烘干筒体012的出料端直接连接离心风机015以吸出烘干后的木颗粒并送入旋风分离器362内,经过旋风分离后,气流携带灰尘和少量木屑从旋风分离器362顶部排出,木颗粒从旋风分离器362的底部排出并经皮带送料机040送至中转料仓011。

实施例三:

在实施例二的基础上,连接第一烘干设备的旋风分离器362的出风口通过余热管道连接到第二烘干设备的送风筒013。第一烘干设备中,燃烧器321燃烧产生的热量直接喷射到烘干筒内,从而使得烘干筒内的温度相对较高,同时热气流流动的距离也较短,因此从烘干筒体012内排出的气流还含有大量余热,将该余热送入第二烘干设备的烘干筒体012内可提高热量的利用效率。

实施例四:

在实施例三的基础上,余热管道内设有除湿隔离层,除湿隔离层内填充有干燥剂以吸收水汽,从而减少进入第二烘干设备的热气流的湿度,提高烘干效率。

实施例五:

实施例五与其他实施例的区别在于:如附图7所示,在送风筒013与余热回送管341连接的对应位置设有呈弧形且位于送风筒013内的硬质丝网342,硬质丝网342可以采用铁丝网;铁丝网固定在送风筒013带内侧壁。从余热回送管341排出的热气流经过铁丝网后进入送风筒013,由于各燃烧室320进入余热回送管341的温度可能存在差异,热气流在经过铁丝网时存在一定的阻力,从而促使了热气流在铁丝网内进行一定程度的混合,然后再经过铁丝网的分布均匀进入送风筒013内,促使送风筒013内形成均匀的热气流。

如附图8所示,送风筒013右端内部设有柔性丝网343,柔性丝网343可以采用细密的不锈钢丝网,柔性丝网由窄条状的不锈钢条编织而成,不锈钢条的宽度为3-6mm,厚度为0.2-0.3mm。不锈钢丝网拉伸后呈锥筒形,不锈钢丝网的外沿固定在送风筒013的侧壁上;不锈钢丝网的中心连接有记忆弹簧344(形状记忆合金丝绕制成的弹簧),记忆弹簧344的另一端固定在送风筒013的侧壁上。在送风筒013内的温度低于120℃时,记忆弹簧344长度缩短,不锈钢丝网向右呈拉伸状态;如附图9所示,送风筒013内的温度高于120℃时,记忆弹簧344的长度伸长,此时由于气流向左流动,不锈钢丝网向左扩张;此时,由于不锈钢丝网由窄条状的不锈钢条编织而成,则对于不锈钢丝网在烘干筒体的截面方向上的投影,靠近不锈钢丝网边缘的孔在烘干筒体的截面上投影的面积小,而靠近不锈钢丝网中部的孔在烘干筒体的截面上投影的面积大。送风筒013内的气流经过不锈钢丝网分布后进入烘干筒体012内,在不锈钢丝网向右拉伸呈锥筒状时,由于流体具有附着在物体表面流动的趋势;此时,送风筒013内的热气流将更多的从不锈钢丝网的外沿流出,而从中部流出的热气流减少。而在不锈钢丝网向左扩张时,由于流体具有附着在物体表面流动的趋势,送风筒013内的热气流将更多的从不锈钢丝网的中部流出,而从外沿流出的热气流减少。

如附图6、8所示,烘干筒体012的中心设有风管314,风管314通过辐条固定在烘干筒体012的内侧壁;风管314朝向送风筒013的一端开口,风管314的另一端封闭。风管314上对应于燃烧室320以外的部分(即辊圈311、被动齿轮312的安装区域)设有若干风孔。

送风筒013内的温度高于120℃时,说明烘干筒体012侧壁的温度偏高,则此时燃烧室320对烘干筒体012的热传导效率降低,且此时靠近烘干筒体012内侧壁的温度不宜进一步升高;因此,此时不锈钢丝网向左扩张,使送风筒013排出的热气流更多的从不锈钢丝网的中部流出并进入风管314内,以提高烘干筒体012中心温度,热气流进入风管314后从风控排出,以进入燃烧室320以外区域,从而提高热量的利用效率。

送风筒013内的温度低于120℃时,说明烘干筒体012侧壁的温度偏低,燃烧室320对烘干筒体012的热传导效率较高,此时有必要进一步提高靠近烘干筒体012内侧壁的温度;因此,此时不锈钢丝网向右拉伸,以使送风筒013排出的热气流更多的从不锈钢丝网的外沿流出以进入风管314内,从而有利于提高靠近烘干筒体012靠近侧壁的温度,以提高烘干效率;同时也有部分热气流进入烘干筒体012中部,保证烘干筒体012中部温度。

以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本申请要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。