一种冲压生产线湿式离合器控制系统及控制方法

文献发布时间:2023-06-19 18:29:06

技术领域

本发明涉及压力机控制领域内的湿式离合器控制系统及控制方法。

背景技术

目前,普通的冲压生产线离合器以干式离合器为主,在气压的推动下接合进行摩擦,每冲压一次,摩擦片的寿命就减少一次且释放粉尘,需定制更换摩擦片,浪费了产能时间;部分冲压生产线离合器采用湿式离合器,里面有液压油,因为有油膜,理论上可以大大减低磨损,但频繁制动油温会上升,影响刹车角度,生产线存在安全隐患;一小部分冲压生产线会采取给每台湿式离合器增加循环泵站,降低油温,但成本高。面对竞争激烈的市场环境,就需要一种更为节能可靠的离合器控制系统及控制方法。

发明内容

本发明的目的是提供一种冲压生产线湿式离合器控制系统及控制方法,采用一个油箱为多台湿式离合器提供液压油循环,以出油压力来实时控制泵站上多个抽油马达的工作,并增加温度检测调节机构,突破油温影响工作频率瓶颈的同时兼顾节能环保。

为实现上述目的,本发明提供了一种冲压生产线湿式离合器控制系统,包括油箱和多台湿式离合器,油箱上设置有多台抽油马达,油箱的出油口和回油口分别与出油管路以及回油管路相连,出油管路上设置有多组出油支管,每组出油支管与对应的一台湿式离合器的进油口相连,回油管路上设置有多组回油支管,每组回油支管与对应的一台湿式离合器的出油口相连,油箱上配套设置有压力及流量检测调节机构、温度检测调节机构、过滤阻塞检测机构以及油位检测机构,压力及流量检测调节机构、温度检测调节机构、过滤阻塞检测机构以及油位检测机构均与可编程控制器相连。

与现有技术相比,本发明的有益效果在于,通过压力及流量检测调节机构实时检测出油箱出油口的压力和湿式离合器进油口的流量,从而由可编程控制器来计算出需要启动的抽油马达数,而通过温度检测调节机构和可编程控制实时控制油温,确保液压油的出油温度在设定范围内;而过滤阻塞检测机构以及油位检测机构与可编程控制配合,能够实时对油箱的油位和堵塞情况做出报警;采用一个油箱为多台湿式离合器提供液压油循环,以出油压力来实时控制泵站上多个抽油马达的工作,并增加温度检测调节机构,突破油温影响工作频率瓶颈的同时兼顾节能环保。

作为本发明的进一步改进,压力及流量检测调节机构包括压力检测开关和压力表,压力检测开关设置在油箱的出油口并与可编程控制器相连,可编程控制器与多台抽油马达相连,抽象马达设置在油箱顶部;压力表设置在每台湿式离合器的进油口并与可编程控制器相连,可编程控制器与电动流量调节阀相连,电动流量调节阀设置在每台湿式离合器的进油口。

这样可以对油箱出油口的出油压力设定一个初始值,可编程控制器对设定的压力进行分析处理,从而同步启动能够实现该压力的输出的对应数量的抽油马达,启动后,则继续通过压力检测开关采集出油压力,并且与压力表的压力值进行核对比较,再通过电动流量调节阀进行精益调整来实现稳定的油压和进入湿式离合器的油量,确保压力和流量不超过范围,而一旦超出范围则意味着整个系统无法进行调节,由可编程控制器控制抽油马达和湿式离合器停止工作。

作为本发明的进一步改进,温度检测调节机构包括温度传感器,温度传感器设置在油箱的出油口并与可编程控制器相连,可编程控制器与加热马达和冷却泵站相连,冷却泵站的冷却管路设置在油箱内。

这样当温度达到设定的上限,则温度传感器将信号发送个可编程控制器,由可编程控制器控制加热马达停止工作同时冷却泵站启动,将冷水送入冷却管路中,对油箱内的液压油进行冷却降温;当温度达到设定的下限,则温度传感器将信号发送个可编程控制器,由可编程控制器控制冷却泵站停止工作同时加热马达启动,对油箱内的液压油进行加热升温;通过上述过程确保油箱内的液压油温度处于设定值的范围内,从而保证液压油的工作效果。

作为本发明的进一步改进,油位检测机构包括液位计,液位计与可编程控制器相连。

这样可以通过液压计检测油箱内的实时油位,在油位过高或者过低时发出警报给可编程控制器,进而发出警报,提醒需要泄油或者加油并且再需要时停机,确保安全。

作为本发明的进一步改进,过滤阻塞检测机构包括阻塞传感器,阻塞传感器设置在过滤器上,过滤器设置在出油口附近。

这样可以在过滤器出现堵塞时由阻塞传感器发出信号给可编程控制器,发出警报提醒在工件加工完成后进行滤芯清洗及更换操作。

为实现上述目的,本发明还提供了一种冲压生产线湿式离合器控制方法,具体内容如下,步骤1,闭环控制启动; 步骤2,温度的控制;步骤3,运行过程中的油箱油位和过滤器阻塞的报警控制。

作为本发明的进一步改进,所述步骤1具体内容如下,先设置油箱的出油压力初始给定值,可编程控制器对设定的压力进行分析处理,同步控制一定数量的抽油马达进行工作,后采集泵站出油压力,对压力值进行核对比较,再通过电动流量调节阀进行精益调整来实现开始的设定油压;最后根据采集的所有压力机的湿式离合器的进油压力实时监测数据,实现闭环控制。

作为本发明的进一步改进,所述步骤2的具体内容如下,通过温度传感器实时采集油箱出油口的出油温度,将数据传递给可编程控制器,进而由可编程控制对采集的出油温度进行分析处理,根据设置的温度范围进行热-冷控制,其中当出油温度高于60度时启动冷却泵站,加热马达不工作;当低于20度时启动加热马达,冷却泵站不工作。

作为本发明的进一步改进,所述步骤3中油箱油位报警控制的具体内容如下,当液位计检测到油箱内的油位达到油位已满的设定值时,发出油位已满的信号给可编程控制器,由可编程控制器发出报警,提醒工作人员停止加油的操作;若液位计检测到油箱内的油位还在继续上升并且已经到达到上限警戒值,则发出油位超上限的信号给可编程控制器,由可编程控制器发出报警提醒工作人员停止继续加油并且立刻发出信号将抽油马达关停,停止继续给湿式离合器送油;当液位计检测到油箱内的油位达到油位低于油量不足的设定值时,发出油位过低的信号给可编程控制器,由可编程控制器发出报警,提醒工作人员需要对油箱进行加油;若液位计检测到油箱内的油位还在继续下降并且已经到达到下限警戒值,则发出油位超下限的信号给可编程控制器,由可编程控制器发出报警提醒工作人员需要往油箱内加油并且立刻发出信号将抽油马达关停,停止继续给湿式离合器送油。

作为本发明的进一步改进,所述步骤3中油箱过滤器阻塞报警控制的具体内容如下,当过滤器上的阻塞传感器发出的阻塞信号到达可编程控制后,由可编程控制器给出警示信号,提示操作工需要在工件加工完成后进行滤芯清洗及更换操作。

附图说明

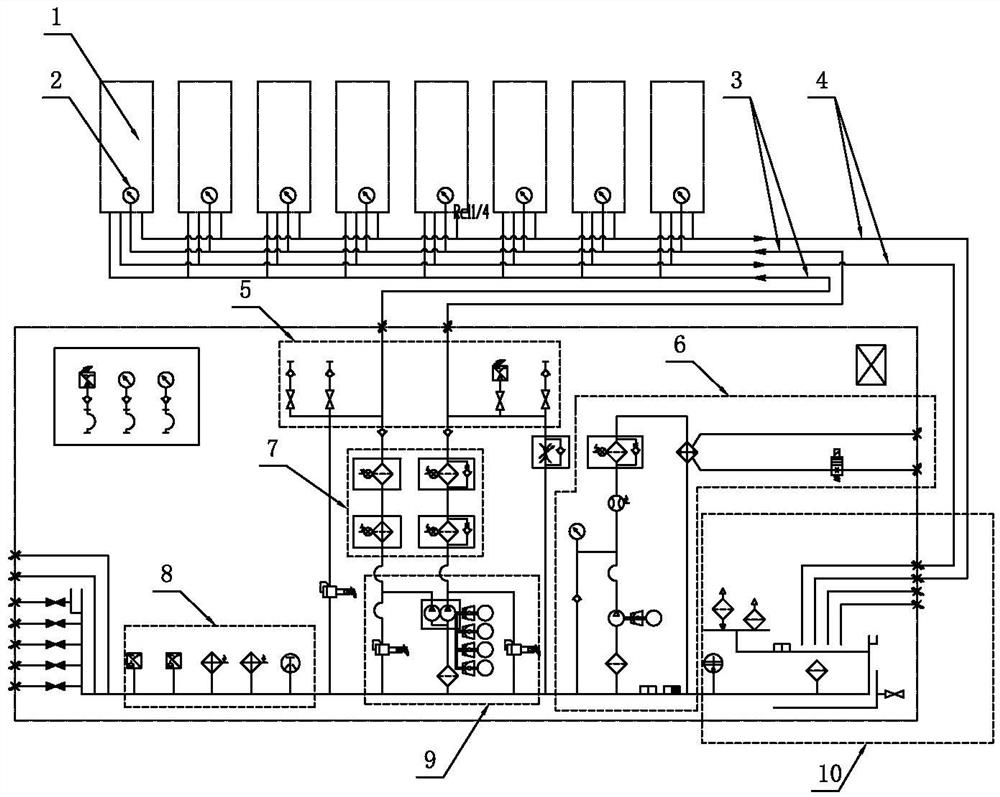

图1为本发明系统油路框图。

图2为本发明图系统控制原理图。

图3为图2的拆分图一。

图4为图2的拆分图二。

其中,1湿式离合器,2压力表,3出油管路,4回油管路,5压力及流量检测调节机构,6冷却泵站,7过滤阻塞检测机构,8加热马达,9抽油马达,10回油口。

具体实施方式

下面结合附图对本发明进一步说明:

如图1-4所示的一种冲压生产线湿式离合器控制系统,包括油箱和多台湿式离合器1,油箱上设置有多台抽油马达9,油箱的出油口和回油口10分别与出油管路3以及回油管路4相连,出油管路3上设置有多组出油支管,每组出油支管与对应的一台湿式离合器1的进油口相连,回油管路4上设置有多组回油支管,每组回油支管与对应的一台湿式离合器1的出油口相连,油箱上配套设置有压力及流量检测调节机构5、温度检测调节机构、过滤阻塞检测机构7以及油位检测机构,压力及流量检测调节机构5、温度检测调节机构、过滤阻塞检测机构7以及油位检测机构均与可编程控制器相连。

压力及流量检测调节机构5包括压力检测开关和压力表2,压力检测开关设置在油箱的出油口并与可编程控制器相连,可编程控制器与多台抽油马达9相连,抽象马达设置在油箱顶部;压力表2设置在每台湿式离合器1的进油口并与可编程控制器相连,可编程控制器与电动流量调节阀相连,电动流量调节阀设置在每台湿式离合器1的进油口

温度检测调节机构包括温度传感器,温度传感器设置在油箱的出油口并与可编程控制器相连,可编程控制器与加热马达8和冷却泵站6相连,冷却泵站6的冷却管路设置在油箱内;油位检测机构包括液位计,液位计与可编程控制器相连;过滤阻塞检测机构7包括阻塞传感器,阻塞传感器设置在过滤器上,过滤器设置在出油口附近。

如图1-4所示的一种冲压生产线湿式离合器1控制方法,具体内容如下:

步骤1,闭环控制启动。

先设置油箱的出油压力初始给定值,可编程控制器对设定的压力进行分析处理,同步控制一定数量的抽油马达9进行工作,后采集泵站出油压力,对压力值进行核对比较,再通过电动流量调节阀进行精益调整来实现开始的设定油压;最后根据采集的所有压力机的湿式离合器1的进油压力实时监测数据,实现闭环控制。

步骤2,温度的控制。

步骤3,运行过程中的油箱油位和过滤器阻塞的报警控制。

通过温度传感器实时采集油箱出油口的出油温度,将数据传递给可编程控制器,进而由可编程控制对采集的出油温度进行分析处理,根据设置的温度范围进行热-冷控制,其中当出油温度高于60度时启动冷却泵站6,加热马达8不工作;当低于20度时启动加热马达8,冷却泵站6不工作。

步骤3,运行过程中的油箱油位和过滤器阻塞的报警控制。

当液位计检测到油箱内的油位达到油位已满的设定值时,发出油位已满的信号给可编程控制器,由可编程控制器发出报警,提醒工作人员停止加油的操作;若液位计检测到油箱内的油位还在继续上升并且已经到达到上限警戒值,则发出油位超上限的信号给可编程控制器,由可编程控制器发出报警提醒工作人员停止继续加油并且立刻发出信号将抽油马达9关停,停止继续给湿式离合器1送油。

当液位计检测到油箱内的油位达到油位低于油量不足的设定值时,发出油位过低的信号给可编程控制器,由可编程控制器发出报警,提醒工作人员需要对油箱进行加油;若液位计检测到油箱内的油位还在继续下降并且已经到达到下限警戒值,则发出油位超下限的信号给可编程控制器,由可编程控制器发出报警提醒工作人员需要往油箱内加油并且立刻发出信号将抽油马达9关停,停止继续给湿式离合器1送油。

当过滤器上的阻塞传感器发出的阻塞信号到达可编程控制后,由可编程控制器给出警示信号,提示操作工需要在工件加工完成后进行滤芯清洗及更换操作。

本发明中,以八台压力机为例,每台压力机均配备一台湿式离合器1,即八台湿式离合器1,由油箱、四台抽油马达9、压力及流量检测调节机构5、温度检测调节机构、过滤阻塞检测机构7以及油位检测机构组成一组液压泵站,通过一组液压泵站为八台湿式离合器1供给液压油。

其中,四台抽油马达9安装于油箱上方,压力检测开关安装于泵站出油口,而电动流量调节阀、压力表2安装于湿式离合器1的进油口,可编程控制器通过读取设定的出油压力所需工作的抽油马达9数量,并控制该数量的抽油马达9工作,之后采集压力检测开关所检测的油箱出油口的出油压力,并与湿式离合器1进油口的压力表2测出的压力值进行核对比较,再控制电动流量调节阀进行精益调整来实现开始的设定油压,并且还能根据所需油量和压力,增加或者减少抽油马达工作的数量。

而且在工作过程中,通过可编程控制器读取压力表2的信号,控制电动流量调节阀的开度,维持在设定的安全压力范围,压力一旦超出设定范围时报警,则可编程控制器控制湿式离合器1停止动作,整线联锁停止,即停止压力机和液压泵站的工作,之后进行问题排查,确保安全。

温度传感器安装于油箱的出油口,可编程控制器通过读取出油温度来控制冷却水泵站和加热马达8的工作,温度超过60度,则停止加热马达8,控制冷却泵站6工作,将油温降低;当温度低于20度,则停止冷却马达,控制加热马达8工作,使得温度重新回到20度以上;加热马达8可以使多台,通过可编程控制器根据设定开启一台或者多台,确保出油温度在设定范围以内。

实际运行过程中,先设置泵站出油压力初始给定值,可编程控制器对设定的压力进行分析处理,同步控制一定数量的抽油马达9进行工作(比如同时启动两台抽油马达9),后采集泵站出油压力,对压力值进行核对比较,再通过电动流量调节阀进行精益调整来实现开始的设定油压,最后根据采集的8台压力机离合器的进油压力实时监测,实现闭环控制。

在这一闭环控制的过程中,实现温度、油位和阻塞的情况报警和处理,具体如下:

(1)温度范围设定:高温上限值设定为60度,低温下限值设定为20度。通过温度传感器接入温度控制表,实时采集泵站出油温度(无源开关量信号+RS485通讯),双回路控制。可编程控制器对采集的泵站出油温度进行分析处理,根据设置的温度范围进行热-冷控制,当高于60度时启动冷却泵站6关停加热马达8;当低于20度时启动加热马达8,关停冷却泵站6。

(2)当液位计检测到油箱内的油位达到油位已满的设定值时,发出油位已满的信号给可编程控制器,由可编程控制器发出报警,提醒工作人员停止加油的操作。

(3)若液位计检测到油箱内的油位还在继续上升并且已经到达到上限警戒值,则发出油位超上限的信号给可编程控制器,由可编程控制器发出报警提醒工作人员停止继续加油并且立刻发出信号将抽油马达9关停,停止继续给湿式离合器1送油。

(4)当液位计检测到油箱内的油位达到油位低于油量不足的设定值时,发出油位过低的信号给可编程控制器,由可编程控制器发出报警,提醒工作人员需要对油箱进行加油;

(5)若液位计检测到油箱内的油位还在继续下降并且已经到达到下限警戒值,则发出油位超下限的信号给可编程控制器,由可编程控制器发出报警提醒工作人员需要往油箱内加油并且立刻发出信号将抽油马达9关停,停止继续给湿式离合器1送油;

(6)离合器泵站过滤器阻塞检测,当过滤器阻塞检测信号到达时,可编程控制器给出警示信号,提示操作人员需要在工件加工完成后进行滤芯清洗及更换操作。

如上所述,1条生产线8台压力机,包含有8组离合器,8组离合器的液压油由1组液压泵站精准控制。采用出油压力检测开关实时检测每1路的油压,由电动流量调节阀进行油压的增与减,再通过压力检测开关和压力表2的验证,实现了闭环控制;采用出油温度开关检测出口油路的油温,统一控制冷却与加热装置,温控装置可以根据工作需要设定不同的温度上、下限值,且给出温度异常的控制信号。

本发明提升生产效率,采用一个离合器泵站控制多台湿式离合器1液压油循环,以出油压力来实时控制泵站上多个抽油马达9的工作,并增加温控装置,突破油温影响工作频率瓶颈的同时兼顾节能环保降低了控制成本,且做到了节能环保。

本发明不局限于上述实施例,在本公开的技术方案的基础上,本领域的技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中的一些技术特征作出一些替换和变形,这些替换和变形均在本发明的保护范围内。

- 一种无级变速器湿式离合器的液压控制系统

- 一种湿式双离合器自动变速器的控制方法及系统

- 一种湿式离合器变速箱换档过程缓冲控制方法及系统

- 一种湿式离合器缓冲控制方法及控制系统

- 一种湿式离合器缓冲控制方法及控制系统