一种高速干切齿轮刀具用粉末冶金材料及其制备方法

文献发布时间:2024-01-17 01:19:37

技术领域

本发明涉及钢铁材料制造领域,尤其涉及一种高速干切齿轮刀具用粉末冶金材料及其制备方法。

背景技术

随着国家产业结构不断地升级换代,我国高端装备制造业逐渐向高速、高效、高精密、全自动化方向发展。高端刀具是高端装备制造成形的核心部件,如汽车领域,随着对噪音、寿命、平稳性的要求不断提高,要求关键零部件如变速器中的齿轮具有更高的精度,这就需要齿轮切削加工刀具拥有更高的精度和寿命。齿轮切削刀具在服役过程中受交变载荷、冲击与热磨损等的交互作用,对刀具材料的力学性能和物理化学性能具有较高的要求,传统方法制备的刀具材料无法满足高性能刀具对高速度、高强度、高耐磨性的要求。粉末冶金材料的组织均匀、析出物弥散细小,性能优异,广泛用于铣刀、插齿刀、小截面薄刃刀具以及齿轮滚刀等。

粉末冶金材料生产的工艺种类较多,如热等静压工艺、喷射成型工艺、放电等离子烧结工艺等。但是目前市场上尤其是国内市场上使用粉末冶金刀具多采用碳化物弥散强化来对刀具基体进行增强,这种材料的成分特点是高碳高合金,但是碳化物在高速干切的应用场景中容易因高温而发生分解或者粗化从而严重降低刀具的使用寿命,为了进一步提升刀具加工的干切速度,就需要继续提高粉末冶金刀具材料的硬度、红硬性并改善其耐磨性,进而提高使用寿命,获得高性能粉末高速钢,其材料成分、制备工艺和热处理方法一直是本领域人员关注的焦点。

但是现有技术中,仍旧存在如下的不足之处,比如还存在产品硬度低,寿命短的问题。

发明内容

本发明的目的在于解决现阶段中高速干切中齿轮刀具性能差,寿命低的问题,提供一种高速干切齿轮刀具用粉末冶金材料的制备方法,本发明提供的方法制备的粉末冶金材料具有更高的硬度和耐磨性能,使用寿命长。

本发明的具体方案是:一种高速干切齿轮刀具用粉末冶金材料,其特征在于,所述粉末冶金材料的原料的化学成分及其重量百分比为:23.00~25.00wt%的Co;15.00~17.00wt%的Mo;0.60~0.90wt%的Si;0.20~0.35wt%的Mn;C≤0.25wt%;P≤0.03wt%;S≤0.03wt%;其余为Fe。

各主要元素的作用如下:合金元素Co可以固溶进基体中,能降低残余奥氏体的热稳定性,提高材料的强度,较高的Co含量可以显著提高材料的红硬性。钼在钢中可固溶于铁素体、奥氏体和碳化物中,它是缩小奥氏体相区的元素,可以提高钢的淬透性和回火稳定性,与铬、锰等并存时,钼又降低或抑止因其他元素所导致的回火脆性,同样钼对铁素体有固溶强化作用,提高碳化物的稳定性,从而提高钢的强度和耐磨性。本专利中,由于钢中C含量较低,较高的Mo含量则可以和Fe形成纳米级金属间化合物析出相,这种析出相硬度高稳定性好,极大的增强了材料的强度、耐磨性和红硬性。

所述的高速干切齿轮刀具用粉末冶金材料的制造方法,包括如下步骤:

(1)将粉末冶金材料的原料置于热等静压模具中,温度为1200~1350℃,压力为300~400MPa,保温时间为2~4小时,得到热等静压件;热等静压技术优点在于:成形温度低,产品致密,组织均匀细小,力学性能均匀优异;

(2)将热等静压件冷却至800~900℃保温,再缓冷至室温,得到压造件;

(3)将压造件加热至1050~1250℃,保温2~6小时,再冷却至室温,得到淬火件;

(4)将淬火件加热至650~800℃,保温6~10小时,随炉冷却至500~650℃,保温6~10小时后随炉冷却至室温,得到粉末冶金材料。

所述步骤(1)中粉末冶金材料的原料通过真空气雾化制粉,所述真空气雾化制粉包括所制备的合金粉末经振动筛分后将成品粉末转运并装填入专用金属包套,所制得包套经振动平台振实后经加热抽到真空度小于0.05Pa后封焊。

所述步骤(3)中冷却至室温的处理方法为采用油介质冷却、或采用水介质冷却、或采用空气冷却。

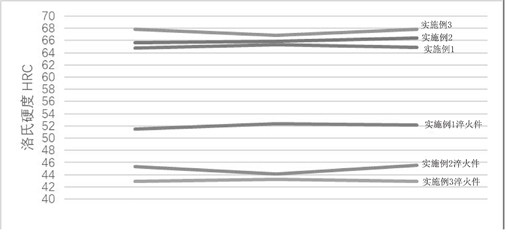

本发明的有益效果在于:(1)生成的产品硬度高,使用寿命长,且工艺流程相对紧凑,时间成本低。(2)对各工序间的作业线做出一定的改进,形成稳定且较为封闭的包套封装,便于后期产品的稳定成型。所制得粉末冶金材料的硬度可达HRC67以上,1180℃奥氏体化后在600保温一定时间仍可以保持HRC60以上。图1提供了不同热处理状态下所制得材料洛氏硬度,在固溶加时效处理后材料的硬度可以稳定保持在HRC65以上。

附图说明

图1为本发明实施例中涉及的粉末冶金材料在不同状态下的洛氏硬度。

具体实施方式

以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

一种高速干切齿轮刀具用粉末冶金材料,所述粉末冶金材料的原料的化学成分及其重量百分比为:23.00wt %的Co;15.00 wt%的Mo;0.60 wt%的Si;0.20 wt%的Mn;C≤0.25wt%;P≤0.03wt%;S≤0.03wt%;其余为Fe。

所述的高速干切齿轮刀具用粉末冶金材料的制造方法,包括如下步骤:

(1)通过真空气雾化制粉,所述真空气雾化制粉包括所制备的合金粉末经振动筛分后将成品粉末转运并装填入专用金属包套,所制得包套经振动平台振实后经加热抽到真空度小于0.05Pa后封焊。包套经振实后需要进行加热并抽真空,一般加热装备为井式炉,并配套二到三级真空泵抽真空,加热温度高速钢一般需要加热到200-500℃之间。将粉末冶金材料的原料置于热等静压模具中,温度为1200~1350℃,压力为300~400MPa,保温时间为2~4小时,得到热等静压件;

(2)将热等静压件冷却至800~900℃保温,再缓冷至室温,得到压造件;

(3)采用氩气气氛保护的马弗炉进行固溶,将压造件加热至1050~1250℃,保温2~6小时,再采用空气冷却至室温,得到淬火件,淬火件的HRC硬度为52;

(4)将淬火件加热至650~800℃,保温6~10小时,随炉冷却至500~650℃,保温6~10小时后随炉冷却至室温,得到粉末冶金材料,粉末冶金材料的平均洛氏硬度为65 HRC。

实施例1

一种高速干切齿轮刀具用粉末冶金材料,其特征在于,所述粉末冶金材料的原料的化学成分及其重量百分比为:25.00wt%的Co;17.00wt%的Mo;0.90wt%的Si;0.35wt%的Mn;C≤0.25wt%;P≤0.03wt%;S≤0.03wt%;其余为Fe。

所述的高速干切齿轮刀具用粉末冶金材料的制造方法,包括如下步骤:

(1)通过真空气雾化制粉,将粉末冶金材料的原料置于热等静压模具中,温度为1200~1350℃,压力为300~400MPa,保温时间为2~4小时,得到热等静压件;

(2)将热等静压件冷却至800~900℃保温,再缓冷至室温,得到压造件;

(3)采用氩气气氛保护的马弗炉进行固溶,将压造件加热至1050~1250℃,保温2~6小时,再采用水介质冷却至室温,得到淬火件,淬火件,淬火件的平均HRC硬度为45;

(4)采用氩气气氛保护的马弗炉进行时效方法,将淬火件加热至650~800℃,保温6~10小时,随炉冷却至500~650℃,保温6~10小时后随炉冷却至室温,得到粉末冶金材料,粉末冶金材料的平均洛氏硬度为67.5 HRC。

实施例2

一种高速干切齿轮刀具用粉末冶金材料,其特征在于,所述粉末冶金材料的原料的化学成分及其重量百分比为:24.00wt%的Co;16wt%的Mo;0.80wt%的Si;0.30 wt%的Mn;C≤0.25wt%;P≤0.03wt%;S≤0.03wt%;其余为Fe。

所述的高速干切齿轮刀具用粉末冶金材料的制造方法,包括如下步骤:

(1)通过真空气雾化制粉,将粉末冶金材料的原料置于热等静压模具中,温度为1200~1350℃,压力为300~400MPa,保温时间为2~4小时,得到热等静压件;

(2)将热等静压件冷却至800~900℃保温,再缓冷至室温,得到压造件;

(3)采用氩气气氛保护的马弗炉进行固溶,将压造件加热至1050~1250℃,保温2~6小时,再采用油介质冷却至室温,得到淬火件,淬火件的平均HRC硬度为43;

(4)采用氩气气氛保护的马弗炉进行时效方法,将淬火件加热至650~800℃,保温6~10小时,随炉冷却至500~650℃,保温6~10小时后随炉冷却至室温,得到粉末冶金材料,粉末冶金材料的平均洛氏硬度为66 HRC。

常规刀具用高速钢的热处理制度为淬火加回火处理,回火温度一般500-600℃,保温至少1小时,然后空冷至室温后,重复回火三次,目的是使二次碳化物充分弥散析出,并且保持一定的尺寸不长大;本发明固溶处理后的时效处理为加热至650~800℃,保温6-10小时,随炉冷却至500-650℃,保温6~10小时后随炉冷却至室温,其作用为使细小的金属间化合物充分析出。

由以上实施例可知,本发明提供了一种高速干切用齿轮刀具用粉末冶金材料及其制备方法,所得粉末冶金材料具备优异的红硬性和抗回火稳定性能。

- 一种高速列车制动用粉末冶金摩擦材料及其制备方法

- 一种螺伞齿轮齿部干切削工艺及刀具

- 一种用于螺伞齿轮齿部干切削的刀具

- 一种用于高速干切的涂层齿轮刀具

- 一种切削刀具用粉末冶金材料及其制备方法