一种纯氢竖炉还原炉底排料系统

文献发布时间:2024-01-17 01:21:27

技术领域

本发明涉及纯氢竖炉还原技术领域,尤其涉及一种纯氢竖炉还原炉底排料系统。

背景技术

发展氢冶金工艺是钢铁工业减排CO

现有的纯氢竖炉还原炉中,通常在还原炉底部设置排料装置,通过排料装置将高温金属化球团排出。从预热区进入竖炉的氧化球团,当从还原区下来时已成为海绵铁,铁的熔点高,不会软熔,未被还原的脉石与氧化亚铁之间发生的化学反应,有可能生成低熔点化合物变成烧结物,该烧结物进入还原炉底以及炉底的高温金属化球团很容易在炉底堆积形成死料区,阻碍排料装置顺利排料。

发明内容

鉴于上述的分析,本发明实施例旨在提供一种纯氢竖炉还原炉底排料系统,用以解决现有纯氢竖炉还原炉底排料系统中的竖炉还原炉底部容易因物料堆积形成死料区的问题。

一方面,本发明实施例提供了一种纯氢竖炉还原炉底排料系统,所述纯氢竖炉还原炉底中央设置有一个垂直松料装置,所述垂直松料装置垂直贯穿纯氢竖炉还原炉底,所述垂直松料装置的周围设置多个排料区,每个排料区设置有一个排料口,每个排料口设置一个螺旋排料装置;

所述垂直松料装置包括从上至下依次设置的顶锥体、松料辊、驱动装置以及沿所述松料辊的外周轴向螺旋延伸的螺旋叶片,所述驱动装置设置在松料辊位于炉外的一端,所述顶锥体和螺旋叶片设置在松料辊位于炉内的一端;

所述螺旋排料装置贯穿竖炉还原炉炉壁,所述螺旋排料装置与竖炉还原炉之间呈悬臂式设置。

优选地,所述排料区为沿着还原炉径向设置的环形内砌筑墙,所述螺旋排料装置位于炉内的部分水平设置在所述环形内砌筑墙的内腔中,所述排料口位于所述螺旋排料装置的下方。

优选地,所述垂直松料装置的周围设置4-8个排料区。

优选地,所述排料口的下部自上向下依次连接落料溜槽和下料溜管。

优选地,所述松料辊包括外筒、内筒和组合轴,所述组合轴垂直贯穿纯氢竖炉还原炉底,所述组合轴位于炉内部分的外周由内向外依次套设内筒和外筒,所述螺旋叶片设置于外筒的外周;

所述组合轴包括由内向外依次套设的轴心管、内轴和外轴,所述轴心管的管内腔通过腔体上端与内筒和外筒之间的空腔连通,所述内筒和外筒之间的空腔通过腔体下端与内轴和外轴之间的空腔连通。

优选地,所述组合轴与炉底的连接处设置有盘根密封套和盘根密封套压盖,所述盘根密封套、盘根密封套压盖和组合轴之间形成的空腔内填充石墨纤维编织填料。

优选地,所述盘根密封套压盖远离炉底的一侧设置有垂直松料第一轴承支撑系统;在垂直松料第一轴承支撑系统远离炉底的一侧设置有垂直松料第二轴承支撑系统。

优选地,所述螺旋排料装置包括排料辊、驱动装置和沿所述排料辊的外周螺旋延伸的螺旋叶片,所述驱动装置设置在排料辊的一端,所述螺旋叶片设置在所述排料辊的另一端,所述排料辊设置有螺旋叶片的一端位于竖炉内部,所述排料辊与竖炉之间为悬臂式连接;

所述螺旋叶片靠近驱动装置的一端设置有支撑挡环,所述支撑挡环套设在所述排料辊上,且与所述排料辊的外周焊接,所述支撑挡环的内部设置有隔热耐火材料。

优选地,在所述支撑挡环远离螺旋叶片的一侧设置有盘根密封套和盘根密封套压盖,所述盘根密封套、盘根密封套压盖和排料辊之间形成的空腔内填充石墨纤维编织填料;

所述螺旋排料装置还包括外管套,所述外管套套设在所述排料辊靠近竖炉外壁的位置,所述外管套靠近竖炉外壁的一端与所述竖炉外壁焊接,所述外管套远离竖炉外壁的一端通过第一中间法兰与盘根密封套连接。

优选地,所述纯氢竖炉内,在排料辊的周围沿螺旋叶片的延伸方向设置有竖炉环形内砌筑墙,所述支撑挡环、竖炉环形内砌筑墙、第一中间法兰、盘根密封套和排料辊之间形成的空腔内设置有纤维棉;

在盘根密封套压盖远离竖炉的一侧设置有螺旋排料第一轴承支撑系统;在螺旋排料第一轴承支撑系统远离竖炉的一侧设置有螺旋排料第二轴承支撑系统。

与现有技术相比,本发明至少可实现如下有益效果之一:

1、本发明纯氢竖炉还原炉底排料系统,在还原炉底设置多个排料区,螺旋排料装置和垂直松料装置配合,垂直松料装置上的驱动装置可以驱动松料辊进行正向和反向旋转带动螺旋叶片正向和反向转动,进而推动高温金属化球团向上和向下运动,实现炉底松料,松散的物料进入多个排料区分散排料,通过螺旋排料装置促进排料,有效防止炉底高温金属化球团堆积形成死料区,促进竖炉底部顺利排料。

2、螺旋排料装置的螺旋叶片靠近驱动装置的一端设置有支撑挡环,支撑挡环的内部设置有隔热耐火材料,隔热耐火材料可以起到隔热的作用,并且,支撑挡环还可以起到对高温金属化球团挡料的作用,避免高温金属化球团向竖炉壁靠近,进而减少高温热传导到排料装置驱动端。

3、螺旋排料装置的排料辊的外周设置有螺旋叶片,且螺旋叶片包括正螺旋叶片和反螺旋叶片,排料辊转动时,螺旋叶片可以起到松料作用,从而防止物料堆积,同时,靠近竖炉内壁的反螺旋叶片可以防止物料堆积在竖炉根部,进一步防止竖炉底部高温金属化球团堆积形成死料区。

4、螺旋排料装置和垂直松料装置均设置有冷却系统,用于冷却外筒和叶片,满足在炉内高温工作的要求。

5、垂直松料装置设置有炉内防尘迷宫密封系统、车式旋转动密封系统、盘根动密封系统、金属垫环静密封系统和氮气静压密封系统实现多级动密封和静密封,提高垂直松料装置转动过程中垂直松料装置与竖炉之间的密封性,防止氢气泄漏;螺旋排料装置设置有防尘隔热系统、车式旋转动密封系统、盘根动密封系统、金属垫环静密封系统和氮气静压密封系统实现多级动密封和静密封,提高螺旋排料装置转动过程中螺旋排料装置与竖炉之间的密封性,防止氢气泄漏。

本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

附图说明

附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

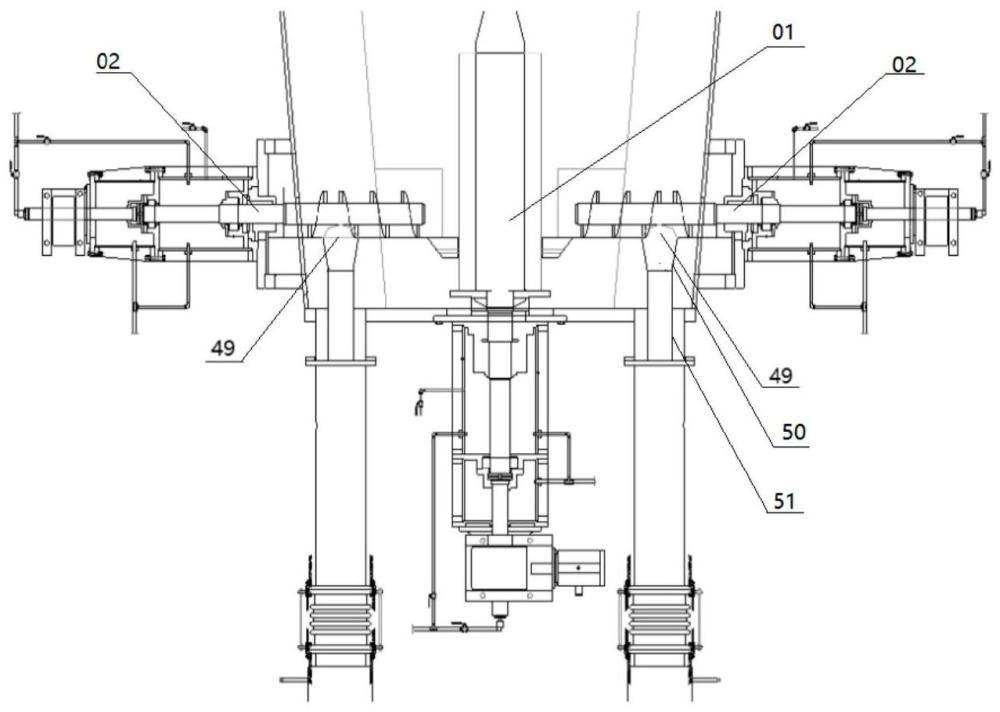

图1为本发明的纯氢竖炉还原炉底排料系统;

图2为本发明的垂直松料装置的主视剖面图;

图3为本发明的松料辊的结构示意图;

图4为图2中的局部A放大图;

图5为图2中的局部B放大图;

图6为本发明的螺旋排料装置的主视剖面图;

图7为本发明的排料辊的结构示意图;

图8为图6中的局部A放大图;

图9为图6中的局部B放大图。

附图标记:

01-垂直松料装置;02-螺旋排料装置;

1-顶锥体(松料装置);2-松料辊(松料装置);3-驱动装置(松料装置);4-螺旋叶片(松料装置);5-外筒(松料装置);6-内筒(松料装置);601-内筒上部通水孔(松料装置);602-内筒下部通水孔(松料装置);7-组合轴(松料装置);701-外轴(松料装置);702-内轴(松料装置);703-轴心管(松料装置);704-密封垫(松料装置);705-密封圈(松料装置);706-内轴上部通水孔(松料装置);707-内轴下部通水孔(松料装置);708-隔板(松料装置);709-隔板通水孔(松料装置);8-托盘(松料装置);9-压盖(松料装置);10-迷宫法兰(松料装置);11-支撑法兰(松料装置);12-盘根密封套(松料装置);13-盘根密封套压盖(松料装置);14-石墨纤维编织填料(松料装置);15-第一轴承座(松料装置);16-第一轴承座压盖(松料装置);17-推力调心滚子轴承(松料装置);18-调心滚子轴承(松料装置);19-第一轴承密封座(松料装置);20-第一轴承密封座压盖(松料装置);21-第一车式旋转密封结构(松料装置);22-第一中间法兰(松料装置);23-第二轴承座(松料装置);24-第二轴承座压盖(松料装置);25-圆锥滚子轴承(松料装置);26-第二中间法兰(松料装置);27-第二中间法兰压盖(松料装置);28-第二车式旋转密封结构(松料装置);29-第一轴承座套管(松料装置);30-第二轴承座套管(松料装置);31-氮气管路(松料装置);32-金属密封垫环(松料装置);33-进水管路(松料装置);34-回水管路(松料装置);35-双向旋转水接头(松料装置);36-双向旋转水接头法兰(松料装置);37-轴头压盖(松料装置);38-密封胶垫(松料装置);39-第一挡圈(松料装置);40-第二挡圈(松料装置);41-油环(松料装置);42-隔套(松料装置);43-第一固定件(松料装置);44-第二固定件(松料装置);45-第三固定件(松料装置);46-第四固定件(松料装置);47-轴承冷却水管(松料装置);48-注油管路(松料装置);49-排料口;50-落料溜槽;51-下料溜管;

1a-正螺旋叶片(排料装置);2a-反螺旋叶片(排料装置);3a-支撑挡环(排料装置);4a-外筒(排料装置);5a-内筒(排料装置);501a-内筒通水孔(排料装置);502a-隔板(排料装置);503a-隔板通水孔(排料装置);6a-轴心管(排料装置);7a-排料辊(排料装置);8a-驱动装置(排料装置);9a-第一轴头(排料装置);901a-轴头通水孔(排料装置);10a-盘根密封套(排料装置);11a-盘根密封套压盖(排料装置);12a-石墨纤维编织填料(排料装置);13a-外管套(排料装置);14a-第一中间法兰(排料装置);15a-环形内砌筑墙;16a-纤维棉(排料装置);17a-第一轴承座(排料装置);18a-第二中间法兰(排料装置);19a-调心球面滚子轴承(排料装置);20a-第一轴承密封座(排料装置);21a-第一轴承密封座压盖(排料装置);22a-第一车式旋转密封结构(排料装置);23a-第二轴承座(排料装置);24a-第二轴承座压盖(排料装置);25a-第三中间法兰(排料装置);26a-第三中间法兰压盖(排料装置);27a-第二车式旋转密封结构(排料装置);28a-第一轴承座套管(排料装置);29a-第二轴承座套管(排料装置);30a-氮气管路(排料装置);31a-第一轴承座压盖(排料装置);32a-双向旋转水接头法兰(排料装置);33-进水管路(排料装置);34-回水管路(排料装置);35-双向旋转水接头(排料装置);36-第一固定件(排料装置);37a-金属垫环(排料装置);38a-密封胶垫(排料装置);39a-油环(排料装置);40a-隔套(排料装置);41a-O型密封圈(排料装置);42a-第二固定件(排料装置);43a-第三固定件(排料装置);44a-第四固定件(排料装置);45a-第五固定件(排料装置);46a-轴承冷却水管(排料装置);47a-注油管路(排料装置);48a-圆锥滚子轴承(排料装置);49a-第一支撑座(排料装置);50a-第二支撑座(排料装置)。

具体实施方式

下面结合附图来具体描述本发明的优选实施例,其中,附图构成本申请一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

本发明提供了一种纯氢竖炉还原炉底排料系统,如图1-2所示,所述纯氢竖炉还原炉底中央设置有一个垂直松料装置01,所述垂直松料装置01垂直贯穿纯氢竖炉还原炉底,所述垂直松料装置01的周围设置多个排料区,每个排料区设置有一个排料口49,每个排料口49设置一个螺旋排料装置02;

所述垂直松料装置01包括从上至下依次设置的顶锥体1、松料辊2、驱动装置3以及沿所述松料辊2的外周轴向螺旋延伸的螺旋叶片4,所述驱动装置3设置在松料辊2位于炉外的一端,所述顶锥体1和螺旋叶片4设置在松料辊2位于炉内的一端;

所述螺旋排料装置02贯穿竖炉还原炉炉壁,所述螺旋排料装置02与竖炉还原炉之间呈悬臂式设置。

实施时,高温金属化球团进入纯氢竖炉还原炉底部的过程中,在顶锥体1的导料作用下,落到松料辊2的周围,通过驱动装置3驱动松料辊2进行正向和反向旋转,松料辊2带动螺旋叶片4正向和反向转动,进而推动高温金属化球团向上和向下运动,实现炉底松料;同时,在炉底螺旋排料装置的推动下,高温金属化球团进入每个排料口,通过排料口排出物料至后续的冷却装置冷却。

与现有技术相比,本发明的纯氢竖炉还原炉底排料系统,在还原炉底设置多个排料区,螺旋排料装置和垂直松料装置配合,垂直松料装置上的驱动装置可以驱动松料辊进行正向和反向旋转带动螺旋叶片正向和反向转动,进而推动高温金属化球团向上和向下运动,实现炉底松料,松散的物料进入多个排料区分散排料,通过水平设置的螺旋排料装置促进排料,有效防止炉底高温金属化球团堆积形成死料区,促进竖炉底部顺利排料。

示例性地,如图1和图6所示,所述排料区为沿着还原炉径向设置的环形内砌筑墙15a,所述螺旋排料装置02位于炉内的部分水平设置在环形内砌筑墙15a的内腔中,所述排料口49位于所述螺旋排料装置02的下方。

示例性地,所述垂直松料装置01的周围设置4-8个排料区(图1为主视剖面图,仅显示出2个排料区),所述垂直松料装置01设置在4-8个排料区围成的内部区域中央。

示例性地,所述排料口49的下部自上向下依次连接落料溜槽50和下料溜管51。

示例性地,如图3所示,所述松料辊2包括外筒5、内筒6和组合轴7,所述组合轴7垂直贯穿纯氢竖炉还原炉底,所述组合轴7位于炉内部分的外周由内向外依次套设内筒6和外筒5,所述螺旋叶片4设置于外筒5的外周;

所述组合轴7包括由内向外依次套设的轴心管703、内轴702和外轴701,所述轴心管703的管内腔通过腔体上端与内筒6和外筒5之间的空腔连通,所述内筒6和外筒5之间的空腔通过腔体下端与内轴702和外轴701之间的空腔连通,形成冷却系统,用于冷却外筒和叶片,满足在炉内高温工作的要求。

具体来说,所述组合轴7远离竖炉的一端设置有双向旋转水接头35,双向旋转水接头35的进水腔与所述轴心管703的管内腔连通,所述轴心管703的管内腔再通过轴心管703上端的通孔、内轴上部通水孔706、内筒上部通水孔601,与内筒6和外筒5之间的空腔连通,所述内筒6和外筒5之间的空腔通过内筒6下端的内筒下部通水孔602与内轴702和外轴701之间的空腔连通,再通过内轴702的内轴下部通水孔707与轴心管703和内轴702之间的腔体连通,最后通过隔板708上的隔板通水孔709与双向旋转水接头35的回水腔连通。

进一步地,所述纯氢竖炉还原炉底垂直松料装置还包括进水管路33和回水管路34,双向旋转水接头35通过双向旋转水接头法兰36与组合轴7连接,进水管路33通过双向旋转水接头35与所述轴心管703的内腔连通,回水管路34通过双向旋转水接头35与轴心管703和内轴702之间的空腔连通。

实施时,冷却水通过进水管路33和双向旋转水接头35的进水腔进入轴心管703的内腔,然后依次通过轴心管703上端的通孔、内轴上部通水孔706、内筒上部通水孔601,进入外筒5与内筒6之间的空腔,再通过内筒下部通水孔602进入内轴702和外轴701之间的空腔,再通过内轴702的内轴下部通水孔707进入轴心管703和内轴702之间的腔体,最后通过隔板708上的隔板通水孔709与双向旋转水接头35的回水腔连通,由回水管路34排出,实现对外筒和叶片的冷却。

进一步地,所述内筒6的外表面设置有多条沿内筒6轴向螺旋延伸的螺旋水槽,使得内筒6与外筒5之间的冷却水腔为螺旋结构水腔,提高冷却效果。

示例性地,所述外筒5的下端设置托盘8,所述托盘8套设并焊接在所述组合轴7的外周,所述外筒5的下端与托盘8焊接;所述外筒5的上端设置有压盖9,压盖9与外筒5上端焊接,所述顶锥体1和所述组合轴7均与压盖9连接。

具体地,所述压盖9上设置有轴头压盖37,通过螺栓将轴头压盖37将、压盖9和组合轴7连接。轴头压盖37与压盖9之间密封垫704,起到组合轴7上端密封水的作用。

示例性地,内筒6的下端与托盘8连接,内筒6的上端被压盖9压紧。

所述托盘8远离螺旋叶片4的一侧设置有迷宫法兰10,所述迷宫法兰10远离托盘8的一侧设置有支撑法兰11,所述支撑法兰11与所述迷宫法兰10相匹配组成多道环形防尘迷宫,所述支撑法兰11与纯氢竖炉还原炉底连接,形成炉内防尘迷宫密封系统。

具体地,所述迷宫法兰10的下表面设置有迷宫凸起,所述支撑法兰11的上表面设置有与所述迷宫凸起相匹配的多道环状迷宫凹槽。

实施时,驱动装置3驱动组合轴7转动,组合轴7带动托盘8旋转,进而带动外筒5及螺旋叶片4转动,螺旋叶片4实现松料;迷宫法兰10通过迷宫结构与托盘8旋转一起转动,迷宫密封系统可以防止炉体内高温粉尘进入到盘根密封套12上部堆积,减少了石墨纤维编织填料14磨损。

为了提高垂直松料装置与竖炉之间的密封性,如图2和图4所示,所述组合轴7与炉底的连接处设置有盘根密封套12和盘根密封套压盖13,所述盘根密封套12、盘根密封套压盖13和组合轴7之间形成的空腔内填充石墨纤维编织填料14,形成盘根动密封系统,作为垂直松料装置的第一道动密封,用于防止炉内高温氢气通过组合轴7外表面与竖炉之间的缝隙泄漏。

示例性地,所述盘根密封套12与盘根密封套压盖13通过螺栓连接。

示例性地,所述盘根密封套压盖13远离炉底的一侧设置有垂直松料第一轴承支撑系统,所述垂直松料第一轴承支撑系统包括第一轴承座15,所述第一轴承座15远离盘根密封套压盖13的一侧设置有第一轴承座压盖16,所述第一轴承座15、第一轴承座压盖16和组合轴7之间形成的空腔内设置有推力调心滚子轴承17和调心滚子轴承18;推力调心滚子轴承17用于承受组合轴7传递的向下的轴向力,该轴向力来自炉内一部分球团重力和垂直松料装置的重力;调心滚子轴承18用于承受组合轴7的靠近竖炉处的径向力。

所述第一轴承座压盖16远离第一轴承座15的一侧设置有第一轴承密封座19和第一轴承密封座压盖20,所述第一轴承密封座19、第一轴承密封座压盖20和组合轴7之间形成的空腔内设置有第一车式旋转密封结构21,形成第一车式旋转密封系统。第一车式旋转密封系统作为垂直松料装置的在盘根动密封系统之后的第二道动密封。

示例性地,图3中,托盘8与外轴701为可分离结构,托盘8与外轴701之间设置O型密封圈705,起到水密封的作用。

示例性地,第一轴承密封座19和第一轴承座压盖16之间设置有密封胶垫38。

示例性地,所述推力调心滚子轴承17设置在调心滚子轴承18上端靠近竖炉的一侧,所述推力调心滚子轴承17远离调心滚子轴承18的一侧设置有第一挡圈39,所述推力调心滚子轴承17和调心滚子轴承18之间设置有第二挡圈40。第一挡圈39和第二挡圈40用于轴承定位和传递轴向力。

所述推力调心滚子轴承17和调心滚子轴承18均为现有的标准件。

示例性地,所述第一轴承座15与所述支撑法兰11之间设置有第一中间法兰22,所述第一中间法兰22与所述支撑法兰11连接,所述第一轴承座15和所述盘根密封套12均与所述第一中间法兰22连接。

示例性地,如图2和图5所示,在垂直松料第一轴承支撑系统远离炉底的一侧设置有垂直松料第二轴承支撑系统,所述垂直松料第二轴承支撑系统包括第二轴承座23,所述第二轴承座23远离炉底的一侧设置有第二轴承座压盖24,所述第二轴承座23、第二轴承座压盖24和组合轴7之间形成的空腔内设置有圆锥滚子轴承25;圆锥滚子轴承25用于承受组合轴7远离竖炉的一端的径向力和双向轴向力。

示例性地,圆锥滚子轴承25为2个,两个所述圆锥滚子轴承25之间外圈设置油环41,用于润滑圆锥滚子轴承25;两个所述圆锥滚子轴承25之间设置隔套42,用于圆锥滚子轴承25内圈轴向定位和调节两个圆锥滚子轴承25游隙。所述圆锥滚子轴承25为现有的标准件。

示例性地,所述第二轴承座23和组合轴7之间、第二轴承座压盖24和组合轴7之间以及两个圆锥滚子轴承25和组合轴7之间均设置隔套42,用于圆锥滚子轴承25内圈轴向定位;第二轴承座23与上部隔套42之间设置油封,下部隔套42与组合轴7之间设置O型密封圈,第二轴承座压盖24与下部隔套42外圈之间设置油封和O型密封圈,起到密封作用,并用于防止轴承内润滑油泄漏。

示例性地,所述第二轴承座压盖24与驱动装置3之间设置第二中间法兰26,所述第二中间法兰26与驱动装置3连接,所述第二中间法兰26靠近驱动装置3的一侧设置有第二中间法兰压盖27,所述第二中间法兰26、第二中间法兰压盖27和组合轴7之间形成的空腔内设置有第二车式旋转密封结构28,形成第二车式旋转密封系统,作为垂直松料装置的第三道动密封,防止氢气泄漏。

本发明中,所述第一车式旋转密封结构21和第二车式旋转密封结构28均为现有的标准件。

示例性地,所述垂直松料装置01还包括第一轴承座套管29和第二轴承座套管30;

所述第一轴承座套管29套设在垂直松料第一轴承支撑系统和所述垂直松料第二轴承支撑系统之间,所述第一轴承座套管29靠近垂直松料第一轴承支撑系统的一端与所述第一中间法兰22连接,第一轴承座套管29远离垂直松料第一轴承支撑系统的一端与第二轴承座23连接,所述第一轴承座套管29、第一中间法兰22、第一轴承座15、第二轴承座23和组合轴7之间形成第一密闭空腔;

所述第二轴承座套管30套设在垂直松料第二轴承支撑系统和第二中间法兰26之间,所述第二轴承座套管30靠近第二轴承支撑系统的一端与第二轴承座23连接,所述第二轴承座套管30靠近第二中间法兰26的一端与所述第二中间法兰26连接,所述第二轴承座套管30、第二轴承座23、第二中间法兰26和组合轴7之间形成第二密闭空腔;

所述第一密闭空腔和所述第二密闭空腔分别连接氮气管路31,氮气管路31用于向第一密闭空腔和所述第二密闭空腔内通氮气,形成氮气静压密封系统。

实施时,通过氮气管路31分别向第一密闭空腔和所述第二密闭空腔内充入压力为0.4Mpa的氮气,以平衡炉内氢气压力(0.38Mpa),由于氮气压力略高于炉内氢气压力,一旦盘根动密封系统或车式旋转密封系统出现泄漏或失效,有少量氮气会进入炉内,氮气将氢气顶回,避免氢气泄漏。

示例性地,所述第一轴承座套管29靠近垂直松料第一轴承支撑系统的一端通过第一固定件43与所述第一中间法兰22连接;第一轴承座套管29远离第一轴承支撑系统的一端通过第二固定件44与第二轴承座23连接;所述第二轴承座套管30靠近垂直松料第二轴承支撑系统的一端通过第三固定件45与第二轴承座23连接,所述第二轴承座套管30靠近第二中间法兰26的一端通过第四固定件46与所述第二中间法兰26连接。

示例性地,所述支撑法兰11与炉底之间、所述支撑法兰11与第一中间法兰22之间、第一中间法兰22与第一轴承座套管29之间、第一中间法兰22与第一轴承座15之间、第一轴承座套管29与第二轴承座23之间、第二轴承座23与第二轴承座套管30之间、第二轴承座套管30与第二中间法兰26之间均设置金属密封垫环32,形成金属垫环静密封系统。金属垫环静密封系统可以承受气体更高的的温度和压力,有效防止炉内高温氢气和第一密封腔体、第二密封腔体中的氮气泄漏。

示例性地,由于垂直松料第一轴承支撑系统位于竖炉炉底侧高温区位置,所述垂直松料装置还包括轴承冷却水管47,所述轴承冷却水管47分别与第一轴承座15、进水管路33、回水管路34连接,在第一轴承座15、进水管路33、回水管路34之间形成冷却水循环,以冷却第一轴承支撑系统。

示例性地,第一轴承座15和第二轴承座23上分别设置有注油管路47,用于向推力调心滚子轴承17、调心滚子轴承18和圆锥滚子轴承25内注入润滑油,以润滑轴承。

如图6所示,所述螺旋排料装置包括排料辊7a、驱动装置8a和沿着所述排料辊7a的外周螺旋延伸的螺旋叶片,所述驱动装置8a设置在排料辊7a的一端,所述螺旋叶片设置在所述排料辊7a的另一端,所述排料辊7a设置有螺旋叶片的一端位于竖炉内部,所述排料辊7a与竖炉之间为悬臂式连接;

所述螺旋叶片靠近驱动装置8a的一端设置有支撑挡环3a,所述支撑挡环3a套设在所述排料辊7a上,且与所述排料辊7a的外周焊接,所述支撑挡环3a的内部设置有隔热耐火材料。

实施时,驱动装置8a驱动排料辊7a旋转,排料辊7a带动螺旋叶片转动,促进排料;支撑挡环起到隔热以及对高温金属化球团挡料,进而减少高温热传导到排料装置驱动端的作用。

与现有技术相比,本发明的螺旋排料装置,所述螺旋叶片靠近驱动装置的一端设置有支撑挡环,支撑挡环的内部设置有隔热耐火材料,隔热耐火材料可以起到隔热的作用,并且,支撑挡环还可以起到对高温金属化球团挡料的作用,避免高温金属化球团向竖炉壁靠近,进而和减少高温热传导到排料装置驱动端的作用。

示例性地,所述螺旋叶片与排料辊7a的连接方式为可拆卸连接,便于更换叶片。

示例性地,所述螺旋叶片包括由所述排料辊7a位于竖炉内的第一轴头9a至竖炉内壁依次设置的正螺旋叶片1a和反螺旋叶片2a,所述正螺旋叶片1a和所述反螺旋叶片2a的螺旋方向相反,所述支撑挡环3a设置在所述反螺旋叶片2a的靠近竖炉内壁的一端。排料辊转动时,螺旋叶片还可以起到松料作用,从而防止物料堆积,同时,靠近竖炉内壁的反螺旋叶片可以防止物料堆积在竖炉根部,进而防止竖炉底部高温金属化球团堆积形成死料区。

示例性地,所述正螺旋叶片1a和所述反螺旋叶片2a的连接处位于竖炉排料口49的上方,有助于促进物料从排料口排出。

示例性地,如图7所示,所述排料辊7a包括由外向内依次套设的外筒4a、内筒5a、轴心管6a,所述外筒4a、内筒5a、轴心管6a的位于竖炉内的端部均与第一轴头9a焊接,所述轴心管6a的管内腔通过第一轴头9a上的轴头通水孔901a与所述外筒4a和所述内筒5a之间的空腔连通,所述外筒4a和所述内筒5a之间的空腔通过内筒5a上的内筒通水孔501a与所述内筒5a、轴心管6a之间的空腔连通,形成的冷却系统,用于冷却外筒和叶片,满足在炉内高温工作的要求,同时进一步减少高温热传导到排料装置驱动端。

进一步地,所述纯氢竖炉还原炉底螺旋排料装置还包括进水管路33a和回水管路34a,所述排料辊7a远离竖炉的一端设置有双向旋转水接头35a,双向旋转水接头35a通过双向旋转水接头法兰32a与排料辊7a连接,所述双向旋转水接头35a的进水空腔与轴心管6a内腔连通,进水管路33a通过双向旋转水接头35a与所述轴心管6a的内腔连通;双向旋转水接头35a的回水空腔与内筒5a和轴心管6a之间的空腔连通,回水管路34a与双向旋转水接头3a的回水空腔连通,双向旋转水接头3a的回水空腔通过隔板502a上的隔板通水孔503a,与内筒5a和轴心管6a之间的空腔连通。隔板502a设置在内筒5a和轴心管6a之间的空腔远离第一轴头9a的一端。

实施时,冷却水通过进水管路33a进入轴心管6a的内腔,然后通过轴头通水孔901a进入外筒4a与内筒5a之间的空腔,再通过内筒通水孔501a进入内筒5a和轴心管6a之间的空腔,通过隔板502a上的隔板通水孔503a流出,最后通过回水管路34a排出,实现对外筒和叶片的冷却。

现有技术的排料装置与竖炉之间通常只设置填料密封,该结构的密封性较差,由于纯氢竖炉中的氢气含量较高,一旦氢气泄漏,会存在巨大安全隐患。

由此,如图8所示,本发明的螺旋排料装置中,在所述支撑挡环3a远离螺旋叶片的一侧设置有盘根密封套10a和盘根密封套压盖11a,所述盘根密封套10a、盘根密封套压盖11a和排料辊7a之间形成的空腔内填充石墨纤维编织填料12a,形成螺旋排料装置的盘根动密封系统,用于防止氢气泄漏。

示例性地,所述盘根密封套10a与盘根密封套压盖11a通过螺栓连接。

示例性地,所述螺旋排料装置还包括外管套13a,所述外管套13a套设在所述排料辊7a靠近竖炉外壁的位置,所述外管套13a靠近竖炉外壁的一端与所述竖炉外壁焊接,所述外管套13a远离竖炉外壁的一端通过第一中间法兰14a与盘根密封套10a连接。

示例性地,所述外管套13a远离竖炉外壁的一端焊接有第一固定件36a,所述第一固定件36a与第一中间法兰14a远离排料辊7a的一端通过螺栓连接,第一中间法兰14a靠近排料辊7a的一端与所述盘根密封套10a通过螺栓连接。

示例性地,第一固定件36a与第一中间法兰14a设置有金属垫环37a;第一中间法兰14a与所述盘根密封套10a之间设置有金属垫环37a。

示例性地,所述纯氢竖炉内,在排料辊7a的周围沿螺旋叶片的延伸方向设置有环形内砌筑墙15a,所述支撑挡环3a、竖炉环形内砌筑墙15a、第一中间法兰14a、盘根密封套10a和排料辊7a之间形成的空腔内设置有纤维棉16a。纤维棉16a可以起到防止炉内粉尘排出以及进一步隔热的作用,即,形成了防尘隔热系统。

示例性地,在盘根密封套压盖11a远离竖炉的一侧设置有螺旋排料第一轴承支撑系统,所述螺旋排料第一轴承支撑系统包括第一轴承座17a,所述第一轴承座17a靠近盘根密封套压盖11a的一侧通过第二中间法兰18a与所述第一中间法兰14a连接,所述第一轴承座17a与远离盘根密封套压盖11a的一侧设置有第一轴承座压盖31a,所述第一轴承座17a、第一轴承座压盖31a和排料辊7a之间形成的空腔内设置有调心球面滚子轴承19a,用于承受排料辊7a的径向力和部分轴向力。

示例性地,所述第一轴承座17a与第一轴承座压盖31a之间设置密封胶垫38a。

所述第一轴承座压盖31a远离第一轴承座17a的一侧设置有第一轴承密封座20a和第一轴承密封座压盖21a,所述第一轴承密封座20a、第一轴承密封座压盖21a和排料辊7a之间形成的空腔内设置有第一车式旋转密封结构22,形成螺旋排料装置的第一车式旋转密封系统。第一车式旋转密封系统作为盘根动密封系统之后的第二道动密封。

示例性地,第一轴承密封座20a和第一轴承座压盖31a之间设置有密封胶垫38a。

示例性地,如图6和图9所示,在螺旋排料第一轴承支撑系统远离竖炉的一侧设置有螺旋排料第二轴承支撑系统,所述螺旋排料第二轴承支撑系统包括第二轴承座23a,所述第二轴承座23a远离竖炉的一侧设置有第二轴承座压盖24a,所述第二轴承座23a、第二轴承座压盖24a和排料辊7a之间形成的空腔内设置有圆锥滚子轴承48a,用于承受排料辊7a的径向力和轴向力。

示例性地,圆锥滚子轴承48a为2个,两个所述圆锥滚子轴承48a之间设置油环39a,用于润滑圆锥滚子轴承48a。

示例性地,所述第二轴承座23a和排料辊7a之间、第二轴承座压盖24a和排料辊7a之间以及油环39a和排料辊7a之间均设置隔套40a,用于圆锥滚子轴承48a内圈通过圆螺母固定定位。

示例性地,远离圆锥滚子轴承48a的隔套40a与排料辊7a之间,以及隔套40a与第二轴承座压盖24a之间设置O型密封圈。

所述第二轴承座压盖24a与驱动装置8a之间设置第三中间法兰25a,所述第三中间法兰25a与驱动装置8a连接,所述第三中间法兰25a靠近驱动装置8a的一侧设置有第三中间法兰压盖26a,所述第三中间法兰25a、第三中间法兰压盖26a和排料辊7a之间形成的空腔内设置有第二车式旋转密封结构27a,形成螺旋排料装置的第二车式旋转密封系统。

示例性地,第三中间法兰25a与排料辊7a之间设置O型密封圈41a。

示例性地,所述螺旋排料装置还包括第一轴承座套管28a和第二轴承座套管29a;

所述第一轴承座套管28a套设在第一轴承支撑系统和所述第二轴承支撑系统之间,所述第一轴承座套管28a靠近第一轴承支撑系统的一端与所述第二中间法兰18a、第一中间法兰14a连接,第一轴承座套管28a远离第一轴承支撑系统的一端与第二轴承座23a连接,所述第一轴承座套管28a、第二中间法兰18a、第一轴承座17a、第二轴承座23a和排料辊7a之间形成第一密闭空腔。

示例性地,所述第一轴承座套管28a靠近螺旋排料第一轴承支撑系统的一端通过第二固定件42a与所述第二中间法兰18a、第一中间法兰14a连接;第一轴承座套管28a远离螺旋排料第一轴承支撑系统的一端通过第三固定件43a与第二轴承座23a连接。

所述第二轴承座套管29a套设在螺旋排料第二轴承支撑系统和第三中间法兰25a之间,所述第二轴承座套管29a靠近第二轴承支撑系统的一端与第二轴承座23a连接,所述第二轴承座套管29a靠近第三中间法兰25a的一端与所述第三中间法兰25a连接,所述第二轴承座套管29a、第二轴承座23a、第三中间法兰25a和排料辊7a之间形成第二密闭空腔。

示例性地,所述第二轴承座套管29a靠近第二轴承支撑系统的一端通过第四固定件44a与第二轴承座23a连接,所述第二轴承座套管29a靠近第三中间法兰25a的一端通过第五固定件45a与所述第三中间法兰25a连接。

所述第一密闭空腔和所述第二密闭空腔分别连接氮气管路30a。氮气管路30a用于向第一密闭空腔和所述第二密闭空腔内通氮气。通过氮气管路30a分别向第一密闭空腔和所述第二密闭空腔内充入压力为0.4Mpa的氮气,以平衡炉内氢气压力(0.38Mpa),由于氮气压力略高于炉内氢气压力,一旦盘根动密封系统或车式旋转密封系统出现泄漏或失效,有少量氮气会进入炉内,氮气将氢气顶回,避免氢气泄漏。

示例性地,所述螺旋排料装置还包括轴承冷却水管46a,所述轴承冷却水管46a分别与第一轴承座17a、进水管路33a、回水管路34a连接,在第一轴承座17a、进水管路33a、回水管路34a之间形成冷却水循环,以冷却第一轴承支撑系统。

示例性地,第一轴承座17a和第二轴承座23a上分别设置有注油管路47a,用于向调心球面滚子轴承19a和圆锥滚子轴承48a内注入润滑油,以润滑轴承。

示例性地,该螺旋排料装置还包括第一支撑座49a和第二支撑座50a,第一支撑座49a用于支撑排料辊7a,第二支撑座50a用于支撑驱动装置8a,第一支撑座49a和第二支撑座50a的底部可以通过竖炉平台与竖炉连接,实现固定。

下面,通过具体实施例进一步说明本发明的纯氢竖炉还原炉底排料系统。

实施例1

本实施例提供一种纯氢竖炉还原炉底排料系统,所述纯氢竖炉还原炉底中央设置有一个垂直松料装置01,所述垂直松料装置01垂直贯穿纯氢竖炉还原炉底,所述垂直松料装置01的周围设置6个排料区,每个排料区设置有一个排料口49,每个排料口49设置一个螺旋排料装置02;垂直松料装置01包括从上至下依次设置的顶锥体1、松料辊2、驱动装置3以及沿所述松料辊2的外周轴向螺旋延伸的螺旋叶片4,所述驱动装置3设置在松料辊2位于炉外的一端,所述顶锥体1和螺旋叶片4设置在松料辊2位于炉内的一端;螺旋排料装置02贯穿竖炉还原炉炉壁,所述螺旋排料装置02与竖炉还原炉之间呈悬臂式设置。

所述排料区为沿着还原炉径向设置的环形内砌筑墙15a,所述螺旋排料装置02位于炉内的部分水平设置在环形内砌筑墙15a的内腔中,所述排料口49位于所述螺旋排料装置02的下方。所述排料口49的下部自上向下依次连接落料溜槽50和下料溜管51。

所述松料辊2包括外筒5、内筒6和组合轴7,所述组合轴7垂直贯穿纯氢竖炉还原炉底,所述组合轴7位于炉内部分的外周由内向外依次套设内筒6和外筒5,所述螺旋叶片4设置于外筒5的外周;所述组合轴7包括由内向外依次套设的轴心管703、内轴702和外轴701,所述轴心管703的管内腔通过腔体上端与内筒6和外筒5之间的空腔连通,所述内筒6和外筒5之间的空腔通过腔体下端与内轴702和外轴701之间的空腔连通,所述组合轴7远离竖炉的一端设置有双向旋转水接头35,双向旋转水接头35的进水腔与所述轴心管703的管内腔连通,所述轴心管703的管内腔再通过轴心管703上端的通孔、内轴上部通水孔706、内筒上部通水孔601,与内筒6和外筒5之间的空腔连通,所述内筒6和外筒5之间的空腔通过内筒6下端的内筒下部通水孔602与内轴702和外轴701之间的空腔连通,再通过内轴702的内轴下部通水孔707与轴心管703和内轴702之间的腔体连通,最后通过隔板708上的隔板通水孔709与双向旋转水接头35的回水腔连通。所述纯氢竖炉还原炉底垂直松料装置还包括进水管路33和回水管路34,双向旋转水接头35通过双向旋转水接头法兰36与组合轴7连接,进水管路33通过双向旋转水接头35与所述轴心管703的内腔连通,回水管路34通过双向旋转水接头35与轴心管703和内轴702之间的空腔连通。

所述内筒6的外表面设置有多条沿内筒6轴向螺旋延伸的螺旋水槽,使得内筒6与外筒5之间的冷却水腔为螺旋结构水腔。

所述外筒5的下端设置托盘8,所述托盘8套设并焊接在所述组合轴7的外周,所述外筒5的下端与托盘8焊接;所述外筒5的上端设置有压盖9,压盖9与外筒5上端焊接,所述顶锥体1和所述组合轴7均与压盖9连接。所述压盖9上设置有轴头压盖37,通过螺栓将轴头压盖37将、压盖9和组合轴7连接。轴头压盖37与压盖9之间密封垫704。内筒6的下端与托盘8连接,内筒6的上端被压盖9压紧。

所述托盘8远离螺旋叶片4的一侧设置有迷宫法兰10,所述迷宫法兰10远离托盘8的一侧设置有支撑法兰11,所述支撑法兰11与所述迷宫法兰10相匹配组成多道环形防尘迷宫,所述支撑法兰11与纯氢竖炉还原炉底连接,形成炉内防尘迷宫密封系统。所述迷宫法兰10的下表面设置有迷宫凸起,所述支撑法兰11的上表面设置有与所述迷宫凸起相匹配的多道环状迷宫凹槽。

所述组合轴7与炉底的连接处设置有盘根密封套12和盘根密封套压盖13,所述盘根密封套12、盘根密封套压盖13和组合轴7之间形成的空腔内填充石墨纤维编织填料14,形成盘根动密封系统。所述盘根密封套12与盘根密封套压盖13通过螺栓连接。

所述盘根密封套压盖13远离炉底的一侧设置有垂直松料第一轴承支撑系统,所述垂直松料第一轴承支撑系统包括第一轴承座15,所述第一轴承座15远离盘根密封套压盖13的一侧设置有第一轴承座压盖16,所述第一轴承座15、第一轴承座压盖16和组合轴7之间形成的空腔内设置有推力调心滚子轴承17和调心滚子轴承18。

所述第一轴承座压盖16远离第一轴承座15的一侧设置有第一轴承密封座19和第一轴承密封座压盖20,所述第一轴承密封座19、第一轴承密封座压盖20和组合轴7之间形成的空腔内设置有第一车式旋转密封结构21,形成第一车式旋转密封系统。

托盘8与外轴701为可分离结构,托盘8与外轴701之间设置O型密封圈705。第一轴承密封座19和第一轴承座压盖16之间设置有密封胶垫38。

所述推力调心滚子轴承17设置在调心滚子轴承18上端靠近竖炉的一侧,所述推力调心滚子轴承17远离调心滚子轴承18的一侧设置有第一挡圈39,所述推力调心滚子轴承17和调心滚子轴承18之间设置有第二挡圈40。

所述第一轴承座15与所述支撑法兰11之间设置有第一中间法兰22,所述第一中间法兰22与所述支撑法兰11连接,所述第一轴承座15和所述盘根密封套12均与所述第一中间法兰22连接。

在垂直松料第一轴承支撑系统远离炉底的一侧设置有垂直松料第二轴承支撑系统,所述垂直松料第二轴承支撑系统包括第二轴承座23,所述第二轴承座23远离炉底的一侧设置有第二轴承座压盖24,所述第二轴承座23、第二轴承座压盖24和组合轴7之间形成的空腔内设置有圆锥滚子轴承25。圆锥滚子轴承25为2个,两个所述圆锥滚子轴承25之间外圈设置油环41,两个所述圆锥滚子轴承25之间设置隔套42,所述第二轴承座23和组合轴7之间、第二轴承座压盖24和组合轴7之间以及两个圆锥滚子轴承25和组合轴7之间均设置隔套42,第二轴承座23与上部隔套42之间设置油封,下部隔套42与组合轴7之间设置O型密封圈,第二轴承座压盖24与下部隔套42外圈之间设置油封和O型密封圈。

所述第二轴承座压盖24与驱动装置3之间设置第二中间法兰26,所述第二中间法兰26与驱动装置3连接,所述第二中间法兰26靠近驱动装置3的一侧设置有第二中间法兰压盖27,所述第二中间法兰26、第二中间法兰压盖27和组合轴7之间形成的空腔内设置有第二车式旋转密封结构28,形成第二车式旋转密封系统。

所述垂直松料装置01还包括第一轴承座套管29和第二轴承座套管30;所述第一轴承座套管29套设在第一轴承支撑系统和所述第二轴承支撑系统之间,所述第一轴承座套管29靠近第一轴承支撑系统的一端与所述第一中间法兰22连接,第一轴承座套管29远离第一轴承支撑系统的一端与第二轴承座23连接,所述第一轴承座套管29、第一中间法兰22、第一轴承座15、第二轴承座23和组合轴7之间形成第一密闭空腔;所述第二轴承座套管30套设在第二轴承支撑系统和第二中间法兰26之间,所述第二轴承座套管30靠近第二轴承支撑系统的一端与第二轴承座23连接,所述第二轴承座套管30靠近第二中间法兰26的一端与所述第二中间法兰26连接,所述第二轴承座套管30、第二轴承座23、第二中间法兰26和组合轴7之间形成第二密闭空腔;所述第一密闭空腔和所述第二密闭空腔分别连接氮气管路31,氮气管路31用于向第一密闭空腔和所述第二密闭空腔内通氮气,形成氮气静压密封系统。

所述第一轴承座套管29靠近第一轴承支撑系统的一端通过第一固定件43与所述第一中间法兰22连接;第一轴承座套管29远离第一轴承支撑系统的一端通过第二固定件44与第二轴承座23连接;所述第二轴承座套管30靠近第二轴承支撑系统的一端通过第三固定件45与第二轴承座23连接,所述第二轴承座套管30靠近第二中间法兰26的一端通过第四固定件46与所述第二中间法兰26连接。

所述支撑法兰11与炉底之间、所述支撑法兰11与第一中间法兰22之间、第一中间法兰22与第一轴承座套管29之间、第一中间法兰22与第一轴承座15之间、第一轴承座套管29与第二轴承座23之间、第二轴承座23与第二轴承座套管30之间、第二轴承座套管30与第二中间法兰26之间均设置金属密封垫环32,形成金属垫环静密封系统。

所述垂直松料装置还包括轴承冷却水管47,所述轴承冷却水管47分别与第一轴承座15、进水管路33、回水管路34连接,在第一轴承座15、进水管路33、回水管路34之间形成冷却水循环。第一轴承座15和第二轴承座23上分别设置有注油管路47。

所述螺旋排料装置包括排料辊7a、驱动装置8a和沿着所述排料辊7a的外周螺旋延伸的螺旋叶片,所述驱动装置8a设置在排料辊7a的一端,所述螺旋叶片设置在所述排料辊7a的另一端,所述排料辊7a设置有螺旋叶片的一端位于竖炉内部,所述排料辊7a与竖炉之间为悬臂式连接;所述螺旋叶片靠近驱动装置8a的一端设置有支撑挡环3a,所述支撑挡环3a套设在所述排料辊7a上,且与所述排料辊7a的外周焊接,所述支撑挡环3a的内部设置有隔热耐火材料。所述螺旋叶片与排料辊7a的连接方式为可拆卸连接。

所述螺旋叶片包括由所述排料辊7a位于竖炉内的第一轴头9a至竖炉内壁依次设置的正螺旋叶片1a和反螺旋叶片2a,所述正螺旋叶片1a和所述反螺旋叶片2a的螺旋方向相反,所述支撑挡环3a设置在所述反螺旋叶片2a的靠近竖炉内壁的一端。所述正螺旋叶片1a和所述反螺旋叶片2a的连接处位于竖炉排料口49的上方。

所述排料辊7a包括由外向内依次套设的外筒4a、内筒5a、轴心管6a,所述外筒4a、内筒5a、轴心管6a的位于竖炉内的端部均与第一轴头9a焊接,所述轴心管6a的管内腔通过第一轴头9a上的轴头通水孔901a与所述外筒4a和所述内筒5a之间的空腔连通,所述外筒4a和所述内筒5a之间的空腔通过内筒5a上的内筒通水孔501a与所述内筒5a、轴心管6a之间的空腔连通,形成的冷却系统。

所述纯氢竖炉还原炉底螺旋排料装置还包括进水管路33a和回水管路34a,所述排料辊7a远离竖炉的一端设置有双向旋转水接头35a,双向旋转水接头35a通过双向旋转水接头法兰32a与排料辊7a连接,所述双向旋转水接头35a的进水空腔与轴心管6a内腔连通,进水管路33a通过双向旋转水接头35a与所述轴心管6a的内腔连通;双向旋转水接头35a的回水空腔与内筒5a和轴心管6a之间的空腔连通,回水管路34a与双向旋转水接头3a的回水空腔连通,双向旋转水接头3a的回水空腔通过隔板502a上的隔板通水孔503a,与内筒5a和轴心管6a之间的空腔连通。隔板502a设置在内筒5a和轴心管6a之间的空腔远离第一轴头9a的一端。

在所述支撑挡环3a远离螺旋叶片的一侧设置有盘根密封套10a和盘根密封套压盖11a,所述盘根密封套10a、盘根密封套压盖11a和排料辊7a之间形成的空腔内填充石墨纤维编织填料12a,形成螺旋排料装置的盘根动密封系统。所述盘根密封套10a与盘根密封套压盖11a通过螺栓连接。

所述螺旋排料装置还包括外管套13a,所述外管套13a套设在所述排料辊7a靠近竖炉外壁的位置,所述外管套13a靠近竖炉外壁的一端与所述竖炉外壁焊接,所述外管套13a远离竖炉外壁的一端通过第一中间法兰14a与盘根密封套10a连接。

所述外管套13a远离竖炉外壁的一端焊接有第一固定件36a,所述第一固定件36a与第一中间法兰14a远离排料辊7a的一端通过螺栓连接,第一中间法兰14a靠近排料辊7a的一端与所述盘根密封套10a通过螺栓连接。第一固定件36a与第一中间法兰14a设置有金属垫环37a;第一中间法兰14a与所述盘根密封套10a之间设置有金属垫环37a。

在排料辊7a的周围沿螺旋叶片的延伸方向设置有环形内砌筑墙15a,所述支撑挡环3a、竖炉环形内砌筑墙15a、第一中间法兰14a、盘根密封套10a和排料辊7a之间形成的空腔内设置有纤维棉16a,形成了防尘隔热系统。

在盘根密封套压盖11a远离竖炉的一侧设置有螺旋排料第一轴承支撑系统,所述螺旋排料第一轴承支撑系统包括第一轴承座17a,所述第一轴承座17a靠近盘根密封套压盖11a的一侧通过第二中间法兰18a与所述第一中间法兰14a连接,所述第一轴承座17a与远离盘根密封套压盖11a的一侧设置有第一轴承座压盖31a,所述第一轴承座17a、第一轴承座压盖31a和排料辊7a之间形成的空腔内设置有调心球面滚子轴承19a。所述第一轴承座17a与第一轴承座压盖31a之间设置密封胶垫38a。

所述第一轴承座压盖31a远离第一轴承座17a的一侧设置有第一轴承密封座20a和第一轴承密封座压盖21a,所述第一轴承密封座20a、第一轴承密封座压盖21a和排料辊7a之间形成的空腔内设置有第一车式旋转密封结构22,形成螺旋排料装置的第一车式旋转密封系统。第一轴承密封座20a和第一轴承座压盖31a之间设置有密封胶垫38a。

在螺旋排料第一轴承支撑系统远离竖炉的一侧设置有螺旋排料第二轴承支撑系统,所述螺旋排料第二轴承支撑系统包括第二轴承座23a,所述第二轴承座23a远离竖炉的一侧设置有第二轴承座压盖24a,所述第二轴承座23a、第二轴承座压盖24a和排料辊7a之间形成的空腔内设置有圆锥滚子轴承48a。圆锥滚子轴承48a为2个,两个所述圆锥滚子轴承48a之间设置油环39a。所述第二轴承座23a和排料辊7a之间、第二轴承座压盖24a和排料辊7a之间以及油环39a和排料辊7a之间均设置隔套40a。远离圆锥滚子轴承48a的隔套40a与排料辊7a之间,以及隔套40a与第二轴承座压盖24a之间设置O型密封圈。

所述第二轴承座压盖24a与驱动装置8a之间设置第三中间法兰25a,所述第三中间法兰25a与驱动装置8a连接,所述第三中间法兰25a靠近驱动装置8a的一侧设置有第三中间法兰压盖26a,所述第三中间法兰25a、第三中间法兰压盖26a和排料辊7a之间形成的空腔内设置有第二车式旋转密封结构27a,形成螺旋排料装置的第二车式旋转密封系统。第三中间法兰25a与排料辊7a之间设置O型密封圈41a。

所述螺旋排料装置还包括第一轴承座套管28a和第二轴承座套管29a;所述第一轴承座套管28a套设在螺旋排料第一轴承支撑系统和所述螺旋排料第二轴承支撑系统之间,所述第一轴承座套管28a靠近第一轴承支撑系统的一端与所述第二中间法兰18a、第一中间法兰14a连接,第一轴承座套管28a远离螺旋排料第一轴承支撑系统的一端与第二轴承座23a连接,所述第一轴承座套管28a、第二中间法兰18a、第一轴承座17a、第二轴承座23a和排料辊7a之间形成第一密闭空腔。所述第一轴承座套管28a靠近第一轴承支撑系统的一端通过第二固定件42a与所述第二中间法兰18a、第一中间法兰14a连接;第一轴承座套管28a远离第一轴承支撑系统的一端通过第三固定件43a与第二轴承座23a连接。第二轴承座套管29a套设在螺旋排料第二轴承支撑系统和第三中间法兰25a之间,所述第二轴承座套管29a靠近第二轴承支撑系统的一端与第二轴承座23a连接,所述第二轴承座套管29a靠近第三中间法兰25a的一端与所述第三中间法兰25a连接,所述第二轴承座套管29a、第二轴承座23a、第三中间法兰25a和排料辊7a之间形成第二密闭空腔。所述第二轴承座套管29a靠近第二轴承支撑系统的一端通过第四固定件44a与第二轴承座23a连接,所述第二轴承座套管29a靠近第三中间法兰25a的一端通过第五固定件45a与所述第三中间法兰25a连接。第一密闭空腔和所述第二密闭空腔分别连接氮气管路30a。

所述螺旋排料装置还包括轴承冷却水管46a,所述轴承冷却水管46a分别与第一轴承座17a、进水管路33a、回水管路34a连接,在第一轴承座17a、进水管路33a、回水管路34a之间形成冷却水循环。

第一轴承座17a和第二轴承座23a上分别设置有注油管路47a。

该螺旋排料装置还包括第一支撑座49a和第二支撑座50a,第一支撑座49a用于支撑排料辊7a,第二支撑座50a用于支撑驱动装置8a,第一支撑座49a和第二支撑座50a的底部通过竖炉平台与竖炉连接。

该实施例的纯氢竖炉还原炉底排料系统在还原炉底排料时,炉底没有出现因物料堆积形成死料区。

实施例2

该实施例提供一种与实施例1相似的纯氢竖炉还原炉底排料系统,不同的是,螺旋排料装置的螺旋叶片为同一方向螺旋叶片。

该实施例的纯氢竖炉还原炉底排料系统在还原炉底排料时,竖炉根部有少量物料堆积。

实施例3

该实施例提供一种与实施例1相似的纯氢竖炉还原炉底排料系统,不同的是,螺旋排料装置的螺旋叶片靠近驱动装置的一端没有设置支撑挡环。

该实施例的纯氢竖炉还原炉底排料系统在还原炉底排料时,高温金属化球团向竖炉壁靠近,并将高温热传导到排料装置驱动端,烧坏驱动装置。

对比例1

该对比例提供一种纯氢竖炉还原炉底排料系统,该纯氢竖炉还原炉底排料系统仅设置有排料装置。

该实施例的纯氢竖炉还原炉底排料系统在还原炉底排料时,炉底出现物料堆积,形成死料区。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。