一种网带炉

文献发布时间:2024-04-18 19:44:28

技术领域

本申请涉及热处理设备的领域,尤其是涉及一种网带炉。

背景技术

网带炉是一种通过传送带将工件在炉内实现连续输送的烧结炉,主要用于对零件的预烧、烧成或热处理工艺。

在工件热处理结束后,网带炉的传送带会将工件输送至物料箱,利用网带与物料箱之间的高差,可以让工件以掉落的方式收集至物料箱中。

然而工件在掉落到物料箱的过程中,会直接撞击到物料箱内其他的工件,从而出现磕碰缺损的情况,容易降低工件的成品率。

发明内容

为了提高工件热处理的成品率,本申请提供一种网带炉。

本申请提供的一种网带炉采用如下的技术方案:

一种网带炉,包括炉体和设于炉体内用于对工件传输的运输带,所述炉体具有进料口和出料口,所述出料口处的运输带的下方放置有物料箱,所述物料箱上部具有用于对工件落料时缓冲的缓冲部件,所述缓冲部件包括转动设置于炉体侧壁的转动盘和摆动杆,摆动杆的上端转动连接于炉体侧壁,摆动杆下端连接有缓冲棱台,所述转动盘作为主动件与摆动杆构成曲柄摇杆机构迫使所述缓冲棱台相对所述物料箱摆动,所述缓冲棱台具有抵接板;所述运输带上的工件掉入至缓冲棱台的抵接板后,在抵接板的缓冲导向下落入至物料箱内。

通过采用上述技术方案,在运输带的运输下,工件会从进料口进入到炉体内,进行淬火、清洗和回火后从出料口出来,出来的工件会先通过缓冲部件,然后掉落到物料箱内。转动盘转动的时候可以让摆动杆发生摆动从而使缓冲棱台也发生摆动,工件在摆动的缓冲棱台的作用下能够以平铺的方式落入到物料箱中,无需工作人员以手动的方式将堆积的工件平铺。缓冲棱台用于对工件导向,可以让工件准确落入到物料箱中。抵接板主要起到缓冲作用,工件会先落入到抵接板上,抵接板会吸收工件的冲击力,然后工件在自重作用下再从缓冲棱台出来落入到物料箱内,由于通过缓冲的方式降低了冲击力和加速度,所以可以降低工件落入到物料箱内的磕碰力度,从而降低缺损凹陷的情况,最终提高工件热处理的成品率。

可选的,所述缓冲棱台包括摆动板,所述摆动板与所述摆动杆拆卸连接,所述抵接板固定连接有抵接杆,所述抵接杆转动连接于所述摆动板,所述抵接杆远离摆动板的一端固定有齿轮,所述炉体侧壁固定有与所述齿轮相适配的弧形齿条,所述缓冲棱台摆动时,所述抵接板相对所述摆动板转动,使所述抵接板位于工件所下落的运动轨迹处。

通过采用上述技术方案,摆动板与摆动杆拆卸连接,当不需要缓冲棱台时,可以将摆动板拆卸下来。摆动板主要起到对抵接板的支撑作用,抵接杆向摆动板转动,当摆动板朝其中一个方向摆动时,弧形齿条会与齿轮啮合,在传动作用下可以让抵接板能够翘起,使抵接板能够位于工件所下落的轨迹,当工件下落后,抵接板可以对工件起到缓冲的作用,而且抵接板翘起后会往水平方向靠拢,除了能起到缓冲作用为还可以延缓下落速度,从而降低了工件对另一个工件的冲击力,降低了磕碰缺损的情况。

可选的,所述摆动板设置有缓冲组件,所述缓冲组件包括缓冲滑块和转动设置于所述缓冲滑块的缓冲板,所述摆动板开设有缓冲槽,所述缓冲滑块滑动连接于所述缓冲槽,所述缓冲槽内设置有缓冲弹性件,所述缓冲弹性件的上端与缓冲滑块固定连接,所述缓冲弹性件的下端固定连接于所述缓冲槽底壁。

通过采用上述技术方案,缓冲组件同样能够对下落的工件起到缓冲的作用。当缓冲棱台摆动到最下方时,工件会下落到缓冲板,缓冲板会向下移动,通过缓冲滑块和缓冲弹性件来卸力,从而达到对工件的缓冲;当缓冲棱台摆动到两侧时,抵接板会在弧形齿条和齿轮的配合下翘起,翘起的抵接板会推动缓冲板的下部,使抵接板与缓冲板形成漏斗状,此时工件会掉落到抵接板上,然后在自重的作用下会接着下落到物料箱内,工件在从抵接板上向下滑动的过程中,缓冲板会对工件形成阻力,从而延缓工件的下落速度,最终降低工件下落的冲击力。

可选的,所述缓冲板的上端部和下端部均呈圆角设置,所述缓冲板上端部的圆角半径大于所述缓冲板下端部圆角的半径。

通过采用上述技术方案,缓冲板的上部圆角半径比较大,可以增加与工件的接触面积,缓冲板的下部圆角半径较小,整体比较轻盈,可以方便抵接板在翘起时推动缓冲板的下部。

可选的,所述缓冲棱台还包括第一挡板和第二挡板,所述第一挡板和第二挡板的上部转动连接于所述摆动板,所述摆动板转动设置有调节件,所述调节件分别通过拉绳与所述第一挡板的下部和第二挡板的下部连接;所述调节件转动时迫使所述第一挡板的下部和第二挡板的下部相互背离或靠近。

通过采用上述技术方案,第一挡板的下部和第二挡板的下部在调节件的作用下可以打开或关上,从而实现缓冲棱台下部开口的打开或关上,当打开时工件会通过缓冲棱台的下部开口落入到物料箱内。当缓冲棱台关闭时,可以让设备一直保持工作的前提下将装满的物料箱替换成新的物料箱。只需再次将缓冲棱台打开之后,积攒在缓冲棱台上的工件就会落入到新的物料箱内。无需使设备停止工作。

可选的,所述调节件固定设置有棘齿,所述摆动板转动设置有单向件,所述单向件的输出端抵接于所述棘齿。

通过采用上述技术方案,利用棘齿和单向件可以实现调节件的单向转动,随着调节件的单向转动,可以让第一挡板的下部和第二挡板的下部进行关闭实现缓冲棱台的下部开口关闭,当需要让缓冲棱台的下部开口打开时,只需拨动单向件,让单向件的输出端不再急跌棘齿,即可使调节件反方向转动,从而能够让缓冲棱台的下部开口再次打开。

可选的,所述运输带固定连接有运输条,所述运输条延伸有第一转动凸起,所述转动盘固定设置有第二转动凸起,所述运输带在运输工件时,所述第一转动凸起压动所述第二转动凸起迫使所述转动盘发生转动。

通过采用上述技术方案,由于第一转动凸起为运输条的延伸端,所以每次运输条推动对工件到出料口时,第一转动凸起可以推动第二转动凸起,从而让转动盘发生转动,使缓冲棱台发生摆动,摆动后的缓冲棱台的下部开口的朝向也会发生变动,从而能够以平铺的方式对工件进行收集。

可选的,所述炉体的出料口处的侧壁设置有止转组件,所述止转组件包括止转夹块和止转弹性件,所述炉体的侧壁开设有止转槽,所述止转夹块滑动设置于所述止转槽,所述止转弹性件一端与所述止转夹块连接,另一端连接于所述止转槽侧壁,所述止转夹块具有上夹持部和下夹持部,所述上夹持部与所述下夹持部之间形成有夹持槽,所述止转弹性件具有迫使所述止转夹块靠近所述转动盘的趋势,所述转动盘的第二转动凸起位于所述夹持槽内时,所述上夹持部和所述下夹持部用于限制所述转动盘转动,所述上夹持部具有倾斜面;需要转动盘转动时,所述第一转动凸起先通过倾斜面推动上夹持部,迫使所述止转件进入所述夹持槽内,然后第一转动凸起再推动第二转动凸起迫使所述转动盘转动。

通过采用上述技术方案,在倾斜面的作用下,可以让第一转动凸起推动止转夹块,让止转夹块进入到止转槽内,此时上夹持部和下夹持部都进入到止转槽中,当止转夹块全部进入到止转槽内后,第一转动凸起继续运动就可以抵接在转动盘的第二转动凸起上,从而能够推动转动盘转动,当第一转动凸起推动其中一个第二转动凸起后,第一转动凸起与该第二转动凸起分离,而下一个第二转动凸起会被止转夹块的上夹持部和下夹持部限位,使下一个第二转动凸起位于夹持槽内。从而限制了转动盘的转动。

可选的,所述摆动杆具有多个第一连接槽,所述缓冲棱台具有第二连接槽,所述第二连接槽通过连接件与其中一个第一连接槽连接。

通过采用上述技术方案,第一连接槽具有多个,可以实现缓冲棱台不同高度的调节,将连接件插入到第一连接槽和第二连接槽后,可以实现摆动杆与缓冲棱台的连接。当不需要缓冲棱台时,只需将连接件拆卸下来,即可让缓冲棱台整体都被拆卸下来,方便拆卸。

综上所述,本申请包括以下至少一种有益技术效果:

1.工件在摆动的缓冲棱台的作用下能够以平铺的方式落入到物料箱中,无需工作人员以手动的方式将堆积的工件平铺。

2.由于通过缓冲的方式降低了冲击力和加速度,所以可以降低工件落入到物料箱内的磕碰力度,从而降低缺损凹陷的情况,最终提高工件的成品率。

附图说明

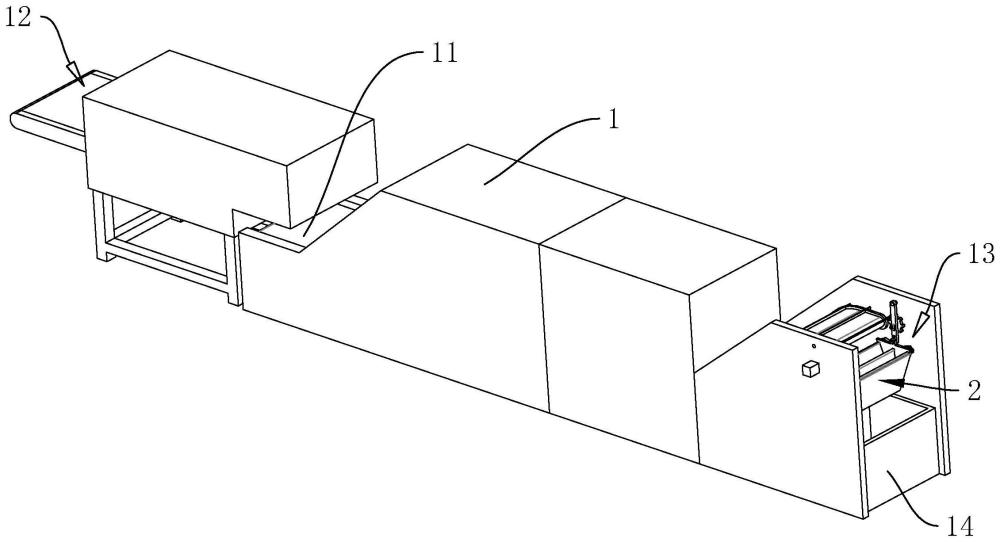

图1是设备的整体结构示意图。

图2是设备的部分结构示意图一。

图3是设备的部分结构示意图二。

图4是设备的在止转组件位置的剖面结构示意图。

图5是图4中A处的放大结构示意图。

图6是图3中B处的放大结构示意图。

图7是设备的分解结构示意图。

图8是设备的缓冲棱台的结构示意图。

图9是缓冲棱台的剖面结构示意图一。

图10是图7中C处的放大结构示意图。

图11是缓冲棱台的剖面结构示意图二。

图12是图7中D处的放大结构示意图。

图13是缓冲棱台的剖面结构示意图三。

附图标记说明:1、炉体;11、运输带;111、运输条;112、第一转动凸起;12、进料口;13、出料口;14、物料箱;2、缓冲部件;21、转动盘;211、第二转动凸起;212、导向杆;22、摆动杆;221、第一连接槽;222、导向槽;23、缓冲棱台;231、摆动板;232、第一挡板;233、第二挡板;234、调节件;2341、棘齿;2342、单向件;235、拉绳;236、第二连接槽;237、连接件;24、抵接板;241、抵接杆;242、齿轮;243、弧形齿条;25、缓冲组件;251、缓冲滑块;252、缓冲板;253、缓冲槽;254、缓冲弹性件;26、止转组件;261、止转夹块;262、止转弹性件;263、止转槽;264、上夹持部;265、下夹持部;266、夹持槽;267、倾斜面。

具体实施方式

在本说明书中提到或者可能提到的上、下、左、右、前、后、正面、背面、顶部、底部等方位用语是相对于各附图中所示的构造进行定义的,它们是相对的概念,因此有可能会根据其所处不同位置、不同使用状态而进行相应的变化。所以,也不应当将这些或者其他的方位用语解释为限制性用语。此外,术语“第一”、“第二”、“第三”等或类似表述仅用于描述与区分目的,而不能理解为指示或暗示相应的构件的相对重要性。

以下结合附图1-附图13对本申请做进一步详细说明。

本申请实施例公开一种网带炉。

参照图1,一种网带炉,包括炉体1和设于炉体1内用于对工件传输的运输带11,炉体1具有两个区域,其中一个区域用于对工件的淬火,另一个区域用于对工件回火,炉体1具有进料口12和出料口13,本实施例中的工件主要为铸件,在铸件进行热处理时,先让铸件进入进料口12内对铸件加热然后进行淬火,之后再对工件回火和冷却,然后再接着通过运输带11让铸件从出料口13中出来,在出料口13处的运输带11的下方放置有物料箱14,物料箱14上部具有用于对工件落料时缓冲的缓冲部件2,在运输带11的运输下,铸件从出料口13处掉落至缓冲部件2,缓冲部件2对铸件进行缓冲,然后铸件再落入物料箱14中。

参照图2,运输带11固定连接有运输条111,运输条111具有多个且呈长条状,运输条111的长度方向与运输带11的运动方向呈垂直分布,运输条111可以带动铸件往运输带11的运动方向运输。

参照图3,缓冲部件2包括两个转动盘21、两个摆动杆22和与摆动杆22拆卸连接的缓冲棱台23,一个转动盘21与一个摆动杆22形成一组构成曲柄摇杆机构,两组曲柄摇杆机构迫使所述缓冲棱台23相对物料箱14摆动。缓冲棱台23的上部开口大,下部开口小,缓冲棱台23可以对铸件进行导向和缓冲。

参照图3转动盘21的转动轴与炉体1的侧壁转动连接,每个运输条111都延伸有第一转动凸起112,转动盘21固定设置有第二转动凸起211,第二转动凸起211具有多个,周向固定设置在转动盘21的外圈,炉体1的出料口13处的侧壁设置有用于限制转动盘21转动的止转组件26。运输带11在运输工件时,第一转动凸起112会先推动止转组件26,让止转组件26解除对转动盘21的转动限制,然后第一转动凸起112会压动转动盘21上最靠近转动凸起的第二转动凸起211,迫使转动盘21发生转动,使转动盘21作为主动件驱动摆动杆22转动。

参照图3和图4,摆动杆22的上端通过转动轴与炉体1的侧壁转动连接,摆动杆22的中间段开设有导向槽222,转动盘21固定连接有导向杆212,导向杆212的一端插入导向槽222内,当转动盘21转动时,导向杆212会在导向槽222内往复移动,通过导向杆212推动导向槽222的内侧壁,从而使转动盘21在转动时能够推动摆动杆22发生摆动,缓冲棱台23连接于摆动杆22的下端,当摆动杆22摆动时,缓冲棱台23也随着摆动杆22一起摆动。

参照图5,止转组件26包括止转夹块261和止转弹性件262,炉体1的侧壁开设有止转槽263,止转夹块261滑动设置于止转槽263,止转弹性件262为弹簧,止转弹性件262一端与止转夹块261固定连接,另一端固定连接于止转槽263侧壁,止转夹块261具有上夹持部264和下夹持部265,上夹持部264与下夹持部265之间形成有夹持槽266,止转弹性件262具有迫使止转夹块261靠近转动盘21(如图3)的趋势,初始状态下,止转弹性件262会推动上夹持部264和下夹持部265从止转槽263中出来,转动盘21(如图3)最靠近运输带11(如图4)的第二转动凸起211会进入到夹持槽266中,在上夹持部264和下夹持部265的限位下,转动盘21(如图3)会被卡住而不会发生转动。

参照图5和图6,上夹持部264具有倾斜面267,第一转动凸起112朝止转夹块261方向运动时会抵接在上夹持部264的倾斜面267,在倾斜面267的作用下,可以让第一转动凸起112推动止转夹块261,让止转夹块261进入到止转槽263内,从而能够让上夹持部264和下夹持部265都进入到止转槽263中,当止转夹块261全部进入到止转槽263内后,第一转动凸起112继续运动就可以抵接在转动盘21的第二转动凸起211上,从而能够推动转动盘21转动,本实施例中第二转动凸起211具有八个,当第一转动凸起112把每个第二转动凸起211都推动一次后转动盘21为转动一圈,可以让缓冲棱台23(如图4)摆动一次,每推动一个第二转动凸起211时转动盘21转动45°,当第一转动凸起112推动其中一个第二转动凸起211使转动盘21转动45°后,第一转动凸起112与该第二转动凸起211分离,而下一个第二转动凸起211会被止转夹块261的上夹持部264和下夹持部265限位。使下一个第二转动凸起211位于夹持槽266内。为使下一个第二转动凸起211方便进入夹持槽266内,夹持槽266的容纳高度会大于第二转动凸起211的高度。当第一转动凸起112还在推动前一个第二转动凸起211时,第一转动凸起112的侧壁会抵着止转夹块261的下夹持部265的端部,防止上夹持部264和下夹持部265出来。只有当第一转动凸起112与前一个第二转动凸起211分离时,此时一方面第一转动凸起112不再抵接下加持部的端部,另一方面下一个第二转动凸起211,位于止转夹块261的上夹持部264和下夹持部265之间,也就是止转槽263的前方,此时止转弹性件262推动止转夹块261,可以让止转槽263将下一个第二转动凸起211容纳,当止转槽263容纳了第二转动凸起211之后,夹持槽266便被限位而不能转动,此时缓冲棱台23也不再摆动,处于静止状态。

参照图7,缓冲棱台23包括摆动板231、第一挡板232和第二挡板233,摆动板231具有两块,两块摆动板231分别与两个摆动杆22一一对应并且可拆卸连接。摆动杆22具有多个第一连接槽221,缓冲棱台23具有第二连接槽236,第二连接槽236通过连接件237与其中一个第一连接槽221连接。从而实现摆动板231与摆动杆22的拆卸连接。连接件237的截面为多边形或椭圆形,主要是为了实现摆动杆22在摆动的时候摆动板231也同样摆动,连接件237为非圆形截面,可以防止摆动板231和摆动杆22相对转动。缓冲棱台23上部开口大,下部开口小,缓冲棱台23的下部开口呈长条状,分别与物料箱14的长度和运输带11的宽度相同,缓冲棱台23的上部开口大可以方便接取在运输带11上的铸件,下部开口小可以让铸件在下落的时候会与缓冲棱台23的内部侧壁接触,从而起到缓冲作用,接着让铸件从下部开口出来从而进入到物料箱14中。缓冲棱台23在摆动的时候会改变下部开口的朝向,能够让铸件平铺的方式堆满在物料箱14中,而不是形成小山丘的方式堆积到物料箱14内。

通过两块摆动板231、第一挡板232和第二挡板233形成倒棱台状的缓冲棱台23,第一挡板232和第二挡板233的结构相同设置位置不同,第一挡板232的上部转动设置于摆动板231上部,第二挡板233的上部也同样转动设置于摆动板231的上部,第一挡板232上部与第二挡板233上部之间的距离大于第一挡板232下部和第二挡板233下部之间的距离,从而能够使缓冲棱台23形成长条状的倒棱台状。

参照图8和图9,摆动板231转动设置有调节件234,调节件234分别通过拉绳235与第一挡板232的下部和第二挡板233的下部连接;调节件234转动时迫使第一挡板232的下部和第二挡板233的下部相互背离或靠近。当第一挡板232的下部和第二挡板233的下部完全靠近时两者相互抵接,从而使缓冲棱台23的下部开口闭合,此时缓冲棱台23呈倒三棱柱状。缓冲棱台23的下部开口闭合后,运输带11上的铸件会掉落到缓冲棱台23中,并不会掉入装满铸件的物料箱14中,此时可以将装满铸件的物料箱14拿走,然后将新的物料箱14放入原来位置,可以让网带炉一直保持工作而无需暂停。此时通过转动调节件234,可以让第一挡板232的下部和第二挡板233的下部朝反方向运动,从而让缓冲棱台23的下部开口打开,使铸件能够进再次掉落到物料箱14中。

调节件234固定设置有棘齿2341,摆动板231转动设置有单向件2342,单向件2342的输出端抵接于棘齿2341,当调节件234朝其中一个方向转动的时候可以通过拉绳235拉动第一挡板232和第二挡板233使缓冲棱台23的下部开口闭合。由于单向件2342的输出端抵接于棘齿2341因此调节件234并不会复位,从而能够让缓冲棱台23一直保持闭合的状态。当需要让缓冲棱台23的下部开口打开时,扳动单向件2342,让单向件2342的输出端不再抵接棘齿2341,此时第一挡板232的下部和第二挡板233的下部在自重作用下会相对背离方向转动,从而使缓冲棱台23的下部开口打开。

参照图10和图11,缓冲棱台23内侧还具有抵接板24;抵接板24同样具有两块,两者的结构相同,其中一块与第一挡板232对应,另一块与第二挡板233对应。两块抵接板24均固定连接有抵接杆241,抵接杆241转动连接于摆动板231(在图10中未示意),抵接杆241远离摆动板231的一端固定有齿轮242,炉体1侧壁固定有与齿轮242相适配的弧形齿条243,弧形齿条243(如图7)同样具有两个,缓冲棱台23朝其中一个方向摆动时,其中一个抵接板24上的齿轮242与弧形齿条243啮合从而使该抵接板24相对摆动板231转动;缓冲棱台23朝反方向摆动时,该抵接板24复位,另一个抵接板24上的齿轮242与弧形齿条243啮合,从而使另一个抵接板24相对摆动板231转动。两块抵接板24至少有一块位于所下落的运动轨迹处,铸件在下落过程中会先与抵接板24接触,抵接板24可以进一步对铸件进行缓冲。

参照图12,摆动板231设置有缓冲组件25,缓冲组件25包括缓冲滑块251和转动设置于缓冲滑块251的缓冲板252,摆动板231开设有缓冲槽253,缓冲滑块251滑动连接于缓冲槽253,缓冲槽253内设置有缓冲弹性件254,缓冲弹性件254为弹簧。缓冲弹性件254的上端与缓冲滑块251固定连接,缓冲弹性件254的下端固定连接于缓冲槽253底壁,缓冲板252的上端部和下端部均呈圆角设置,缓冲板252上端部的圆角半径大于缓冲板252下端部圆角的半径。

参照图12和图13,缓冲板252可以相对缓冲滑块251转动,抵接板24在摆动的时候,会推着缓冲板252的下部,从而使缓冲板252与抵接板24两者呈漏斗状,一方面铸件在下落的过程中也有可能撞到缓冲板252上,缓冲板252受到铸件的撞击会在缓冲滑块251和缓冲弹性件254的作用下吸收冲击荷载,从而达到对铸件的缓冲,另一方面铸件如果从漏斗状的抵接板24与缓冲板252之间通过时,缓冲板252会对铸件有个阻力同样起到缓冲。

实施例的实施原理为:铸件在运输带11的传输下会掉落至缓冲棱台23,运输带11运输的过程中缓冲棱台23会保持摆动,缓冲棱台23的下方开口会摆动,铸件会随着缓冲棱台23摆动而以平铺的方式落入物料箱14中,当物料箱14装满时,转动调节件234,让缓冲棱台23的下方开口关闭,替换好新的物料箱14后,再转动调节件234,使缓冲棱台23的下方开口打开,让铸件能够从缓冲棱台23继续掉落至物料箱14内。

以上均为本申请的较佳实施例,并非以此限制本申请的保护范围;所以,根据本发明的技术方案,在不变更本发明实质精神下,本领域的一般技术人员可以提出可相互替换的多种结构方式以及实现方式。因此,以上具体实施方式以及附图仅是对本发明的技术方案的示例性说明,而不应当视为本发明的全部或者视为对本发明技术方案的限定或限制。故:凡依本申请的结构、形状、原理所作的等效变化,均应涵盖于本申请的保护范围之内。