一种换热管、换热器和空调器

文献发布时间:2023-06-19 11:22:42

技术领域

本发明属于换热技术领域,具体涉及一种换热管、换热器和空调器。

背景技术

在商用壳管式换热器中,高效换热管的换热性能很大程度上影响了机组的整体能效。为提高换热管的换热性能,研究人员一般将研究的重点聚焦于换热模式为相变换热的管外齿型结构的开发和优化。对于管内相关强化手段,由于其换热状态为非相变换热,主要通过强制对流的方式来强化换热。一般通过加强管内湍流流动和使边界层变薄来降低热阻的原理来提升其管内换热强化性能。常用的方法为提高管内流体流速和使用齿高更高的内齿,但这两种方法存在管内流体进出口压降过大和现有加工内齿方法存在齿高极限的问题。

由于现有技术中的一般换热管采用提高流体流速的方法来强化管内换热会存在压降过大的问题,以及一般加工方法换热管内齿无法突破加工极限的问题等技术问题,因此本发明研究设计出一种换热管、换热器和空调器。

发明内容

因此,本发明要解决的技术问题在于克服现有技术中的换热管采用提高流体流速的方法来强化管内换热会存在压降过大的缺陷,从而提供一种换热管、换热器和空调器。

本发明提供一种换热管,其包括:

管基体和设置在所述管基体内壁上的V形齿,所述V形齿为从所述管基体的内壁处朝内凸出延伸的齿结构,且在垂直于所述V形齿的延伸方向的截面内、所述V形齿的形状为V形。

优选地,

在所述截面内:所述V形齿包括第一延伸臂和第二延伸臂,所述第一延伸臂和所述第二延伸臂相交而在相交一端形成尖头、而在另一端形成扩口。

优选地,

所述V形齿的扩口角度θ为15°-60°;和/或,所述尖头到所述扩口之间的垂直距离为齿长h1,且h1为0.2mm-1.0mm;和/或,所述第一延伸臂和所述第二延伸臂在所述尖头处的重合长度h2为0.02mm-0.1mm。

优选地,

在所述管基体的横截面内:所述V形齿的齿宽L1为0.2mm-0.6mm;和/或,所述V形齿的齿高h3为0.2mm-0.8mm;和/或,所述第一延伸臂或所述第二延伸臂的截面宽度L2为0.2mm-0.6mm。

优选地,

所述V形齿为多个:

在所述管基体的相同轴向位置、多个所述V形齿沿所述管基体的周向进行排布、形成为一排齿;和/或,多个所述V形齿沿所述管基体的轴向进行排布,而形成多排齿。

优选地,

在同一排齿中,多个所述V形齿的布置方式相同,V形齿的尖头朝向均朝向同一方向、V形齿的扩口朝向均朝向另同一方向。

优选地,

在同一排齿中,多个所述V形齿的尖头均朝着所述管基体的沿轴向方向的一侧、多个所述V形齿的扩口均朝着所述管基体的沿轴向方向的另一侧。

优选地,

在相邻的两排齿中,其中一排齿中的多个所述V形齿的尖头朝向均与另一排齿中的多个所述V形齿的尖头朝向相反;和/或,在相邻的两排齿中,其中一排齿中的多个所述V形齿与另一排齿中的多个所述V形齿成交错分布。

优选地,

同一朝向的相邻两排齿在轴向上的距离L3为0.5mmm-3.0mm;和/或,相邻的两排齿在轴向上的最小距离L4为0.1mm-0.5mm;和/或,所述V形齿在周向上均布,个数为30-60。

优选地,

在同一排齿中,多个所述V形齿先排列形成一个齿单元,多个所述齿单元先在周向上排列形成一排齿,接着再沿管基体的轴向上排列而形成多排齿。

优选地,

单个所述V形齿中、其各处的凸出高度均为一致;或单个所述V形齿中、其各处的凸出高度在所述管基体的轴向上为可变。

优选地,

当所述V形齿的凸出高度在所述管基体的轴向上为可变时,所述V形齿的尖头的凸出高度高于所述V形齿的扩口的凸出高度。

优选地,

所述V形齿的尖头的凸出高度为h4,所述V形齿的扩口的凸出高度为h3,且有h4:h3的值为1-4;和/或,所述V形齿的凸出高度从所述扩口至所述尖头为逐渐增高。

本发明还提供一种换热器,其包括前任一项所述的换热管。

本发明还提供一种空调器,其包括前任一项所述的换热管或前述的换热器。

本发明提供的一种换热管、换热器和空调器具有如下有益效果:

1.本发明通过将换热管的管基体内壁上设置朝内部凸出延伸的V形齿结构,当非相变流体流过换热管内壁时,由于换热管上V形齿的齿高比原内壁变大,换热管近壁面处的流体边界层被拉伸的更薄,降低了传热热阻,因此便能够有效降低换热管管内流体边界层厚度,从而提升了流体的湍流程度,有效强化了管内的换热,无需再如现有技术中通过增大流速来增强换热,避免了出现压降过大的问题;

2.本发明同时由于设置在周向排布的同一排齿,周向相邻齿尾部流体相互冲击,提高了此处流体的湍流程度;由于设置在轴向排布的多排齿、且扩口方向相反,当流体流至后一组V形齿时,由于开口方向与前一组相反,对流体起到了逆向阻滞作用,这进一步加强了流体扰动,且延长了流体略过内管的时间,强化了换热;另外采用间断的V形齿,将二维流动转变为三维流动,不仅增强了扰流,而且有利于降低管内压降,提升了换热管整体性能。

附图说明

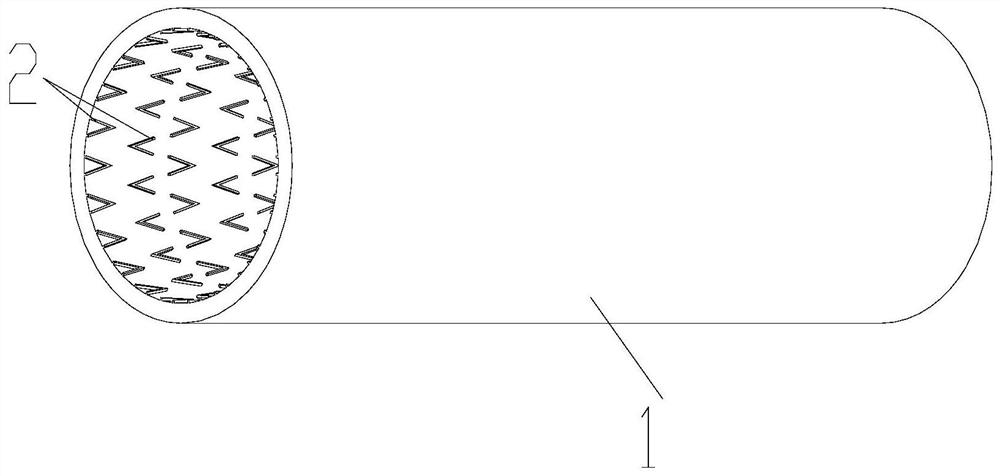

图1为本发明的换热管的部分段的三维结构图;

图2为本发明的换热管的轴向剖视图;

图3为本发明的换热管的V形齿的齿形尺寸图;

图4是本发明的换热管的部分段的替代实施方式的三维结构图。

图中附图标记表示为:

1、管基体;2、V形齿;21、第一延伸臂;22、第二延伸臂;23、尖头;24、扩口。

具体实施方式

如图1-4所示,本发明提供一种换热管,其包括:

管基体1和设置在所述管基体1内壁上的V形齿2,所述V形齿2为从所述管基体1的内壁处朝内凸出延伸的齿结构,且在垂直于所述V形齿2的延伸方向的截面内、所述V形齿2的形状为V形。

本发明通过将换热管的管基体内壁上设置朝内部凸出延伸的V形齿结构,当非相变流体流过换热管内壁时,由于换热管上V形齿的齿高比原内壁变大,换热管近壁面处的流体边界层被拉伸的更薄,降低了传热热阻,因此便能够有效降低换热管管内流体边界层厚度,从而提升了流体的湍流程度,有效强化了管内的换热,无需再如现有技术中通过增大流速来增强换热,避免了出现压降过大的问题。

本发明提供一种具有V形内齿的高效换热管,其通过在换热管内壁上加工出可以降低换热管管内流体边界层厚度和提升管内流体湍流程度的V形齿来强化管内换热。

优选地,

在所述截面内:所述V形齿2包括第一延伸臂21和第二延伸臂22,所述第一延伸臂21和所述第二延伸臂22相交而在相交一端形成尖头23、而在另一端形成扩口24。这是本发明的V形齿的进一步优选结构形式,通过两个延伸臂的形式相接形成V形齿,能够在V形齿的扩口部将流体引入齿所夹的空间,并逐渐缩小最后到尖头处将边界层撕裂,从而有效地减小边界层的厚度,提升湍流程度;或者从尖头向扩口方向流动时流体在尖头处被分列成两路、且与相邻的流体进行混合,也能够起到减小边界层的厚度的作用。

优选地,

所述V形齿的扩口角度θ为15°-60°,优选为45°。;和/或,所述尖头23到所述扩口24之间的垂直距离为齿长h1,且h1为0.2mm-1.0mm,优选为0.6mm;和/或,所述第一延伸臂21和所述第二延伸臂22在所述尖头23处的重合长度h2为0.02mm-0.1mm,优选为0.05mm。这是本发明的V形齿的优选结构形式,即其扩口角度、尖头到扩口之间的齿长,两个延伸臂在尖头处重合的长度,V形齿的扩口角度应为锐角、这样能加大对流体的引流和集聚的作用,增大流速,有利于减小边界层的厚度;齿长做的相对较小能够通过多个小V形齿对流体起到多处增强湍流的作用,减弱整体边界层,提高换热效果。

优选地,

在所述管基体1的横截面内:所述V形齿的齿宽L1为0.2mm-0.6mm,优选为0.4mm;和/或,所述V形齿的齿高h3为0.2mm-0.8mm,优选为0.6mm;和/或,所述第一延伸臂21或所述第二延伸臂22的截面宽度L2为0.2mm-0.6mm,优选为0.4mm。这是本发明的V形齿的进一步优选尺寸范围,能够从宽度和高度上对V形齿起到限制作用,进一步增强对边界层的减小的作用,宽度不宜过宽否则会降低流体流速、不宜过窄否则流体进入扩口中的流量不足,高度不宜过高防止流体阻力过大而影响正常流动、增大损耗,高度也不宜过低防止流体的边界层的减弱作用不明显。

优选地,

所述V形齿2为多个:

在所述管基体1的相同轴向位置、多个所述V形齿2沿所述管基体1的周向进行排布、形成为一排齿;和/或,多个所述V形齿2沿所述管基体1的轴向进行排布,而形成多排齿。

这是本发明的V形齿的优选结构形式,即多个V形齿、且在周向形齿一排的排布形式以及在轴向上形齿多排的排布方式,能够在管内壁的周向和周向上均产生对流体边界层的减弱作用,有效增大对管内流体整体的湍流的增强强度,提高换热效果。

优选地,

在同一排齿中,多个所述V形齿2的布置方式相同,V形齿的尖头朝向均朝向同一方向、V形齿的扩口朝向均朝向另同一方向。这是本发明的V形齿中同一排齿中的优选布置形式,即朝向均为相同,这样能够对流经同一轴向位置的V形齿形齿相同的湍流增强效果,使得管内流体的扰流更为均匀,提高换热效果。由于设置在周向排布的同一排齿,周向相邻齿尾部流体相互冲击,提高了此处流体的湍流程度。

优选地,

在同一排齿中,多个所述V形齿2的尖头均朝着所述管基体1的沿轴向方向的一侧、多个所述V形齿2的扩口均朝着所述管基体1的沿轴向方向的另一侧。这是本发明的V形齿中同一排齿中的进一步优选布置形式,即朝向均为相同且沿着管的轴向方向布置,由于流体是沿轴向方向流动的,这样能够进一步增强对流经同一轴向位置的V形齿形齿相同的湍流效果,提高换热效果。

优选地,

在相邻的两排齿中,其中一排齿中的多个所述V形齿2的尖头朝向均与另一排齿中的多个所述V形齿2的尖头朝向相反;和/或,在相邻的两排齿中,其中一排齿中的多个所述V形齿2与另一排齿中的多个所述V形齿2成交错分布。由于设置在轴向排布的多排齿、且扩口方向相反,当流体流至后一组V形齿时,由于开口方向与前一组相反,对流体起到了逆向阻滞作用,这进一步加强了流体扰动,且延长了流体略过内管的时间,强化了换热。

图1中,设置内齿增加了换热管内壁的换热面积。当非相变流体流过换热管内壁时,由于换热管上齿高较大,换热管近壁面处的流体边界层被拉伸的更薄,降低了传热热阻;同时,周向相邻齿尾部流体相互冲击,提高了此处流体的湍流程度;当流体流至后一组V形齿时,由于开口方向与前一组相反,对流体起到了逆向阻滞作用,这进一步加强了流体扰动,且延长了流体略过内管的时间,强化了换热。采用间断的V形齿,将二维流动转变为三维流动,不仅增强了扰流,而且有利于降低管内压降,提升了换热管整体性能。

优选地,

同一朝向的相邻两排齿在轴向上的距离L3为0.5mmm-3.0mm,优选为1.5mm;和/或,相邻的两排齿在轴向上的最小距离L4为0.1mm-0.5mm,优选为0.2mm;和/或,所述V形齿在周向上均布,个数为30-60,优选个数为45。这是本发明的同一排齿和相邻两排齿之间的轴向距离的具体尺寸,以及V形齿的优选个数,能够保证V形齿在轴向上间断分布,且能够使得流体在轴向上经过V形齿后边界层的厚度能够保持一段轴向距离、然后再经过下一段V形齿,防止边界层在经过平直内壁长度过长而边界层增加的情况发生,且这种间断性布置能够在减弱边界层、提高湍流程度的同时,还能减小布置成本;采用间断的V形齿本身,能将二维流动转变为三维流动,不仅增强了扰流,而且有利于降低管内压降,提升了换热管整体性能。

V形齿沿轴向呈线性分布,且前后两排周向齿反向交错分布。同一朝向的齿在轴向上的距离L3为0.5mmm-3.0mm,优选为1.5mm;反向相对的齿在轴向上的距离L4为0.1mm-0.5mm,优选为0.2mm。V形齿在周向上均布,个数为30-60,优选个数为45。在图3中,V形齿的角度θ为15°-60°,优选为45°。其俯视图中齿长h1为0.2mm-1.0mm,优选为0.6mm;形成V形齿的两斜齿的重合齿长h2为0.02mm-0.1mm,优选为0.05mm。前视图1中,齿宽L1为0.2mm-0.6mm,优选为0.4mm;由于可采用卷制加工,齿高h3可为0.2mm-0.8mm,优选为0.6mm;其截面宽度L2为0.2mm-0.6mm,优选为0.4mm。

优选的,

如图4所示,在同一排齿中,多个所述V形齿2先排列形成一个齿单元,多个所述齿单元先在周向上排列形成一排齿,接着再沿管基体1的轴向上排列而形成多排齿。这是本发明的替代实施方式中多个齿的进一步优选排布形式,V形齿除了可以单个分布在换热管内壁上,也可多个集群分布后再在轴向上线性分布,能够进一步增强对流体的边界层减弱能力、提高湍流能力,如图4所示,是3个V形齿尖端相对分布,齿之间的角度为120°。

优选地,

单个所述V形齿2中、其各处的凸出高度均为一致(如图3中的前视图1);或单个所述V形齿2中、其各处的凸出高度在所述管基体1的轴向上为可变(如图3中的前视图2)。这是本发明的单个V形齿的优选结构形式,图3中的前视图1中示出的是凸出高度一致的情形,前视图2中是凸出高度不一致的情形,是另外一种形成形式,能够提高对流体的扰流作用,减弱边界层作用更强,湍流增强效果更好。

优选地,

当所述V形齿2的凸出高度在所述管基体1的轴向上为可变时,所述V形齿2的尖头的凸出高度高于所述V形齿2的扩口的凸出高度。这是本发明的V形齿的凸出高度可变的优选结构形式,尖头高度高于扩口凸出高度,能够使得流体从扩口流至尖头处时流体被收缩和聚集,以及在尖头处形齿边界层撕裂,减弱边界层的效果更强。

优选地,

所述V形齿2的尖头的凸出高度为h4,所述V形齿2的扩口的凸出高度为h3,且有h4:h3的值为1-4;和/或,所述V形齿2的凸出高度从所述扩口至所述尖头为逐渐增高。V形齿的凸出高度可变的优选结构形式,凸出高度从所述扩口至所述尖头为逐渐增高和h4:h3的值为1-4,进一步能够使得流体从扩口流至尖头处时流体被收缩和聚集,提高流体均匀性,提高尖头处形齿边界层撕裂程度,减弱边界层的效果更强。

本发明还提供一种换热器,其包括前任一项所述的换热管。本发明通过将换热管的管基体内壁上设置朝内部凸出延伸的V形齿结构,当非相变流体流过换热管内壁时,由于换热管上V形齿的齿高比原内壁变大,换热管近壁面处的流体边界层被拉伸的更薄,降低了传热热阻,因此便能够有效降低换热管管内流体边界层厚度,从而提升了流体的湍流程度,有效强化了管内的换热

本发明还提供一种空调器,其包括前任一项所述的换热管或前述的换热器。本发明开发了一种具有V形内齿的高效换热管;降低了换热管管内流体边界层厚度的同时提升了流体的湍流程度;降低了换热管管内近壁面处的边界层厚度;在不提高流速的前提下加强了换热管管内流体流动的湍流程度。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

- 换热器的内螺纹换热管、换热器和空调器

- 一种换热管、换热器和空调器