一种降膜换热管、降膜换热器和空调器

文献发布时间:2023-06-19 11:22:42

技术领域

本发明属于换热技术领域,具体涉及一种降膜换热管、降膜换热器和空调器。

背景技术

在商用空调蒸发器中,降膜式蒸发器因为具有较高的换热性能,而且具有制冷剂充注量少、传热温差小等优点,使其在商用空调系统中应用的越来越广泛。作为降膜式蒸发器的重要换热元件,降膜式蒸发管换热性能的优劣很大程度上决定了降膜式蒸发器能效的优劣。与传统的满液式蒸发管不同,降膜式蒸发管除了需要在结构上形成半封闭的蒸发腔结构之外,其还需在常规满液式蒸发齿上加工出具有引流或均液作用的结构。对于现有的降膜式蒸发管而言,其结构上的优化能够对其换热性能的提升起到决定性的作用。目前市场中针对降膜式蒸发器的降膜式蒸发管的种类还较少,亟待开发新型降膜式蒸发管。

由于现有技术中的满液式蒸发管在作为降膜式蒸发管时表面引流作用不明显,且一般降膜式蒸发管蒸发腔内扰流作用不显著等技术问题,因此本发明研究设计出一种降膜换热管、降膜换热器和空调器。

发明内容

因此,本发明要解决的技术问题在于克服现有技术中的降膜式蒸发管的表面引流作用和扰流效果均较差的缺陷,从而提供一种降膜换热管、降膜换热器和空调器。

本发明提供一种降膜换热管,其包括:

管基体设置在所述管基体外壁上的第一齿和第二齿,所述第一齿和所述第二齿均从所述管基体的外壁处朝远离所述外壁的方向延伸,且所述第一齿的延伸高度高于所述第二齿的延伸高度。

优选地,

所述第一齿的纵截面形状为“T”形,形成的所述第一齿为“T”形高齿;所述第二齿的纵截面形状为“Y”形,形成的所述第二齿为“Y”形低齿。

优选地,

纵截面形状为“T”形的所述第一齿沿着所述管基体的周向方向延伸;纵截面形状为“Y”形的所述第二齿沿着所述管基体的周向方向延伸。

优选地,

在纵向截面内:所述“T”形高齿的齿高h1为0.5mm-1.0mm;和/或,“T”形高齿的齿厚L3为0.05mm-0.3mm;和/或,“T”形高齿的顶部横齿部分的宽度L2为0.4mm-0.9mm。

优选地,

在纵向截面内:所述“Y”形低齿的齿高h2为0.05mm-0.3mm;和/或,“Y”形低齿的齿厚L4为0.05mm-0.1mm;和/或,“Y”形低齿的两侧齿部分的高度h3为0.05mm-0.1mm;和/或,“Y”形低齿的两侧齿的夹角θ为30°-120°。

优选地,

在纵向截面内,所述“T”形高齿和所述“Y”形低齿的中心距L1为0.3mm-0.7mm。

优选地,

所述第一齿为多个,且多个所述第一齿沿所述管基体的轴向和/或周向进行排布;和/或,所述第二齿为多个,且多个所述第二齿沿所述管基体的轴向和/或周向进行排布。

优选地,

在所述管基体的轴向方向上,所述第二齿和所述第一齿间隔交错地分布。

优选地,

在所述第一齿的顶部表面还加工设置有滚花,所述滚花包括沿至少一个方向开设的凹槽结构。

优选地,

所述滚花包括纵横交错的所述凹槽结构,且所述滚花包括沿轴向和/或沿周向开设的直滚花、和/或包括沿轴向和/或沿周向开设的斜滚花;和/或,所述滚花的深度为0.05mm-0.15mm。

优选地,

在所述第一齿和所述第二齿之间、且位于所述管基体的外壁上的位置还形成有裂穴;和/或,在所述第一齿的侧壁上设置有朝相邻的第一齿凸出的斜翅(6)。

优选地,

所述裂穴的截面形状为“X”形、“Y”形和“S”形中的至少一种,和/或,所述裂穴为多个;和/或,所述裂穴的深度为0.05mm-0.2mm;和/或,所述斜翅的纵向截面形状为三角形,和/或所述斜翅为多个。

本发明还提供一种降膜换热器,其包括前任一项所述的降膜换热管。

本发明还提供一种空调器,其包括前任一项所述的降膜换热管或前述的降膜换热器。

本发明提供的一种降膜换热管、降膜换热器和空调器具有如下有益效果:

1.本发明通过将降膜换热管的管基体外壁上设置两个延伸高度不同的齿的结构形式,能够通过延伸高度较高的第一齿增强对换热管表面的引流作用,使得流体在管外壁上的分布更为均匀,防止出现管外壁出现无流体而形成干斑的情况,提高换热管的换热效率;并且通过高度较低的第二齿能够有效提升对流体的扰流作用、尤其是针对两个第一齿之间的蒸发腔中的流体的扰流作用进行提升,进一步增强换热能力;

2.本发明还通过高齿顶部的表面滚花,能够对其上的流体增强扩散分配的作用,进一步提高引流效果,减小局部热阻,加强汽化换热;位于根部处的裂穴增加了汽化核心的数量,增强了换热效率;气态冷媒在上升过程中由于斜翅斜翅的阻碍进一步加强了该区域冷媒的紊流程度,进一步增强了换热。

附图说明

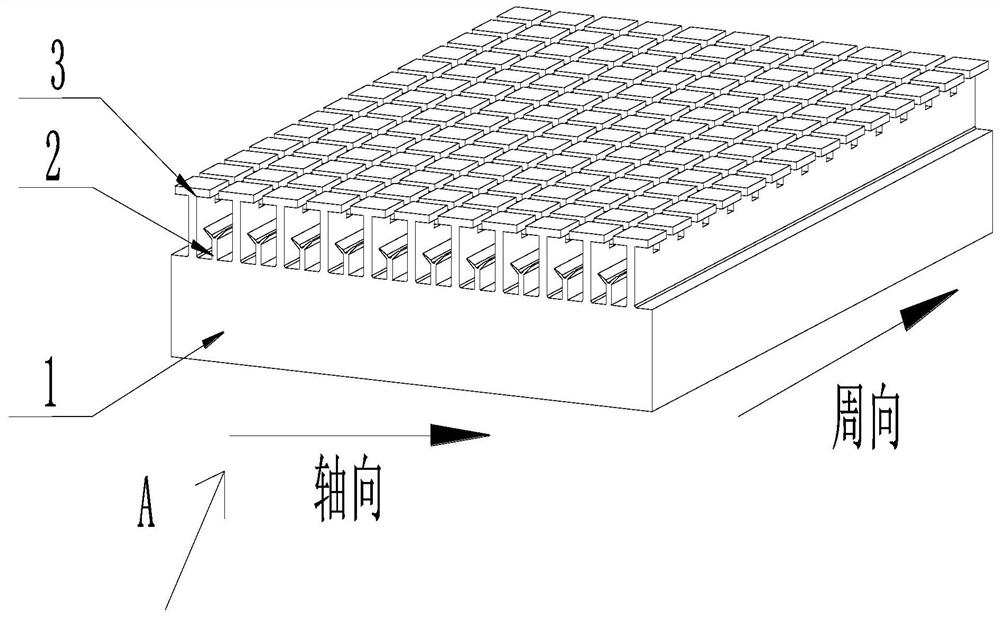

图1为本发明的降膜换热管的局部三维结构图;

图2为图1中的A方向的结构示意图;

图3为本发明的降膜换热管的局部三维俯视图(包括滚花和裂穴、斜翅);

图4是图3中B部分的局部放大结构图。

图中附图标记表示为:

1、管基体;2、第二齿;3、第一齿;4、滚花;5、裂穴;6、斜翅。

具体实施方式

如图1-3所示,本发明提供一种降膜换热管,其包括:

管基体1和设置在所述管基体1外壁上的第一齿3和第二齿2,所述第一齿3和所述第二齿2均从所述管基体1的外壁处朝远离所述外壁的方向延伸,且所述第一齿3的延伸高度高于所述第二齿2的延伸高度。

本发明通过将降膜换热管的管基体外壁上设置两个延伸高度不同的齿的结构形式,能够通过延伸高度较高的第一齿增强对换热管表面的引流作用,使得流体在管外壁上的分布更为均匀,防止出现管外壁出现无流体而形成干斑的情况,提高换热管的换热效率;并且通过高度较低的第二齿能够有效提升对流体的扰流作用、尤其是针对两个第一齿之间的蒸发腔中的流体的扰流作用进行提升,进一步增强换热能力。

优选地,

所述第一齿3的纵截面形状为“T”形,形成的所述第一齿3为“T”形高齿;所述第二齿2的纵截面形状为“Y”形,形成的所述第二齿2为“Y”形低齿。这是本发明的第一齿和第二齿的进一步优选结构形式,作为“T”形高齿的第一齿,其能够通过T形齿的上部横齿形成首先与流体接触的表面、然后再将其引导到两个T形齿之间的半封闭的蒸发腔中,能够有效地提高对蒸发腔的流体的引流作用,引流作用更为均匀,换热效率提高效果更好,作为“Y”形低齿的第二齿,能够通过Y形的上部的两个分开的枝丫齿、形成对流体的强烈的扰流作用,扰流作用更为均匀,换热效率提高效果更好。

本发明开发了一种高低齿多蒸发腔降膜式高效蒸发管;通过在齿顶加工表面引流结构(引流冷媒)和在齿根加工低齿结构来提升降膜式蒸发管的换热性能;提升了传统降膜式蒸发管的表面(尤其是外表面)的引流作用;加强了降膜式蒸发管蒸发腔内的扰流作用。

优选地,

纵截面形状为“T”形的所述第一齿3沿着所述管基体1的周向方向延伸;纵截面形状为“Y”形的所述第二齿2沿着所述管基体1的周向方向延伸。这是本发明的作为“T”形的所述第一齿的优选结构形式,参见图1,其沿周向方向延伸,在轴向截面内为“T”形,能够增强在周向上的引流和导流作用,“Y”形的所述第二齿的优选结构形式,参见图1,其沿周向方向延伸,在轴向截面内为“Y”形,能够增强在周向上的扰流作用,提高扰流效果。

优选地,

在纵向截面内:所述“T”形高齿的齿高h1为0.5mm-1.0mm,优选为0.6mm,和/或,“T”形高齿的齿厚L3为0.05mm-0.3mm,优选为0.2mm,和/或,“T”形高齿的顶部横齿部分的宽度L2为0.4mm-0.9mm,优选为0.6mm。这是本发明的T形的高齿的进一步优选的尺寸结构形式,能够进一步有效地提高对流体的引流作用,引流作用更为均匀,换热效率进一步提高。

优选地,

在纵向截面内:“Y”形低齿的齿高h2为0.05mm-0.3mm,优选为0.2mm,和/或,“Y”形低齿的齿厚L4为0.05mm-0.1mm,优选为0.07mm。和/或,“Y”形低齿的两侧齿部分的高度h3为0.05mm-0.1mm,优选为0.08mm,和/或,“Y”形低齿的两侧齿的夹角θ为30°-120°,优选为90°。这是本发明的Y形的高齿的进一步优选的尺寸结构形式,能够进一步有效地提高对流体的扰流作用,扰流作用更为强烈,换热效率进一步提高。

优选地,

在纵向截面内:所述“T”形高齿和所述“Y”形低齿的中心距L1为0.3mm-0.7mm,优选为0.4mm。这是本发明的T形的高齿和Y形的低齿之间的中心距的优选尺寸关系,这样能够使得蒸发腔的空间尺寸符合要求的同时还能使得高低齿之间的间距不至于过大也不至于过小,使得流体在流入蒸发腔中能够获得最优引流效果的同时还能被最优化地扰流,最大程度地提高换热效果。

优选地,

所述第一齿3为多个,且多个所述第一齿3沿所述管基体1的轴向和/或周向进行排布;和/或,所述第二齿2为多个,且多个所述第二齿2沿所述管基体1的轴向和/或周向进行排布。这是本发明的第一齿和第二齿的优选排布方式,通过多个齿以及多个齿沿轴向和/或周向进行排布,能够使得高齿在轴向和周向均能实现对流体的引流作用,提高引流的均匀性,同时低齿在轴向和周向均能实现对流体的扰流作用,增强扰流作用,增强换热效率。

优选地,

在所述管基体1的轴向方向上,所述第二齿2和所述第一齿3间隔交错地分布。这是本发明的第一齿和第二齿之间的优选布置形式,通过将二者间隔交错地排布,能够使得第二齿的低齿位于两个高齿之间的蒸发腔中、对蒸发腔中的流体起到强烈的扰流作用,提高换热强度。

优选地,

在所述第一齿3的顶部表面还加工设置有滚花4,所述滚花4包括沿至少一个方向开设的凹槽结构。通过高齿顶部的表面滚花,能够对其上的流体增强扩散分配的作用,进一步提高引流效果,减小局部热阻,加强汽化换热。

优选地,

所述滚花4包括纵横交错的所述凹槽结构,且所述滚花4包括沿轴向和/或沿周向开设的直滚花、和/或包括沿轴向和/或沿周向开设的斜滚花;和/或,所述滚花4的深度为0.05mm-0.15mm。这是本发明的滚花的进一步优选结构形式,当该降膜式换热管处于换热状态时,液态冷媒呈柱状流至换热表面,此时由表面滚花(液态冷媒流动)产生的纵横交错结构有利于液态冷媒在其齿顶的轴向和周向上进行扩散分配和摊薄液膜,这种形式有利于减小局部热阻,加强汽化换热;图3所示为沿轴向和周向的直滚花,除了上图所展示的结构,其滚花形式也可为沿轴向和周向的斜滚花(图3中未画出),其滚花深度0.05mm-0.15mm。

优选地,

在所述第一齿3和所述第二齿2之间、且位于所述管基体1的外壁上的位置还形成有裂穴5(即凹槽);和/或,在所述第一齿3的侧壁上设置有朝相邻的第一齿3凸出的斜翅6。位于根部处的裂穴增加了汽化核心的数量,增强了换热效率;气态冷媒在上升过程中由于斜翅斜翅的阻碍进一步加强了该区域冷媒的紊流程度,进一步增强了换热。

优选地,

所述裂穴5的截面形状为“X”形、“Y”形和“S”形中的至少一种,和/或,所述裂穴5为多个;和/或,所述裂穴5的深度为0.05mm-0.2mm;和/或,所述斜翅6的纵向截面形状为三角形,和/或所述斜翅6为多个。液态冷媒流至蒸发腔内,低齿将其分散至其两侧的小蒸发腔内,根部的裂穴(额外开设的结构)增加了汽化核心数量,增强了换热;气态冷媒在上升过程中由于小斜翅和低齿斜翅的阻碍进一步加强了该区域冷媒的紊流程度,进一步增强了换热。

本发明还提供一种降膜换热器,其包括前任一项所述的降膜换热管。本发明通过将降膜换热管的管基体外壁上设置两个延伸高度不同的齿的结构形式,能够通过延伸高度较高的第一齿增强对换热管表面的引流作用,使得流体在管外壁上的分布更为均匀,防止出现管外壁出现无流体而形成干斑的情况,提高换热管的换热效率;并且通过高度较低的第二齿能够有效提升对流体的扰流作用、尤其是针对两个第一齿之间的蒸发腔中的流体的扰流作用进行提升,进一步增强换热能力;

本发明还提供一种空调器,其包括前任一项所述的降膜换热管或前述的降膜换热器。本发明开发了一种高低齿多蒸发腔降膜式高效蒸发管;通过在齿顶加工表面引流结构(引流冷媒)和在齿根加工低齿结构来提升降膜式蒸发管的换热性能;提升了传统降膜式蒸发管的表面(尤其是外表面)的引流作用;加强了降膜式蒸发管蒸发腔内的扰流作用。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

- 一种降膜换热管、降膜换热器和空调器

- 一种降膜换热管、降膜换热器和空调器