一种高度集成的高带外抑制型声波滤波器及其制备方法

文献发布时间:2023-06-29 06:30:04

技术领域

本发明涉及声波滤波器技术领域,具体为一种高度集成的高带外抑制型声波滤波器及其制备方法。

背景技术

射频滤波器作为射频无线通信前端电路的重要组成器件,具有频率选择以及抑制干扰信号的功能,基于压电效应的声波滤波器凭借其性能、体积、工艺等优势已成为移动射频前端的主流选择。当前,5G通信技术的迅速发展对射频滤波器的性能提出了更为苛刻的要求,比如更高的工作频率和更大的带外抑制能力。传统基于压电效应的声波滤波器主要有基于薄膜腔声谐振滤波器(FBAR)和声表面波(SAW)谐振器两种。FBAR器件大多采用氮化铝作为压电材料。由于氮化铝的机电耦合系数较小,构成的FBAR滤波器相对带宽小。而SAW谐振器的电极宽度较窄,导致欧姆损耗较大,无法适用于高频通信领域。

近年来,研究人员提出了基于铌酸锂(LN)或钽酸锂(LT)压电材料的兰姆波谐振器。该类型谐振器一般工作在一阶反对称兰姆波振动模态(A1)。相较于FBAR和SAW谐振器,其具有更大的机电耦合系数和更高的工作频率,因此非常适合作为高频大带宽滤波器的谐振单元。但是,这类滤波器在较低阶时由于品质因素(Q)等的限制,存在带外抑制较弱的问题。为实现更高的带外抑制能力,传统的解决办法有两种:一是通过增加滤波器阶数,但这会导致器件面积增大,且插入损耗增加。二是引入无源电感,但是无源电感需要通过跳线的方式引入电路,在高频条件下,跳线方式引入的传输线和连接点之间或上述二者与现有的金属引线之间会产生耦合,从而带来寄生电容、寄生电阻和寄生电感的负面影响,导致滤波器性能恶化。因此,有必要对现有的兰姆波谐振器进行改进,以提升其带外抑制能力。

发明内容

有鉴于此,本发明提出了一种高度集成的高带外抑制型声波滤波器及其制备方法,该滤波器能够在不增加滤波器阶数的条件下,实现更好的带外抑制,并降低片外引线电感带来的高频寄生电容、电阻和电感等参数对器件产生的影响。在制备过程中,通过多次氧化物沉积工艺,利用同种氧化物材料分别作为声波滤波器的牺牲层、温度补偿层和片上螺旋电感的绝缘层,对声波滤波器频率温度特性和电气隔离等功能的优化,降低了制备工艺的难度,并节约了制作时间,且对声波滤波器寄生参数的起到较强抑制,有利于提升滤波器的带外抑制能力。

本发明的具体技术方案如下:

一种高度集成的高带外抑制型声波滤波器,包括基底,所述基底包括衬底和沉积在衬底之上的第一氧化层;

所述第一氧化层被划分为牺牲区域和绝缘区域,由氧化材料制成;

所述牺牲区域上形成有谐振器,所述绝缘区域形成有螺旋电感,螺旋电感与谐振器之间通过金属引线连接;

所述谐振器由压电薄膜和顶部叉指电极组成,顶部叉指电极沉积在压电薄膜上,且顶部叉指电极四周的压电薄膜预留有刻蚀孔;

所述螺旋电感由底部金属线和螺旋金属线组成,螺旋金属线位于第一氧化层上表面,底部金属线制作于第一氧化层中,底部金属线的一端穿过第一氧化层连接螺旋金属线,另一端穿过第一氧化层连接金属引线;顶部叉指电极未覆盖区域的压电薄膜上、以及螺旋金属线间隙之间均填充有氧化材料;

所述空气腔有两个,均形成于衬底中;其中一个空气腔空扩充至压电薄膜层,与压电薄膜中预留的刻蚀孔相连,共同组成该空气腔,使顶部叉指电极所在区域的压电薄膜悬空于支撑衬底上方,另外一个空气腔位于片上螺旋电感的下方的衬底中。

进一步的,所述第一氧化层的绝缘区域上还沉积有第二氧化层,底部金属线的一端依次穿过第一氧化层、第二氧化层连接螺旋金属线,另一端依次穿过第一氧化层、第二氧化层连接金属引线。

进一步的,上述高带外抑制型声波滤波器上还设有穿孔电极,顶部叉指电极与螺旋金属线均通过穿孔电极与外部电路相连。

进一步的,所述氧化材料为二氧化硅,衬底材料为硅或氮化硅,压电薄膜材料为铌酸锂或钽酸锂。

进一步的,所述顶部叉指电极上表面与螺旋金属线上表面最好位于同一水平位置,以防止连接金属引线断裂;制作时,两者之间绝对误差不超过200nm。

进一步的,所述空气槽可以为圆形、长方形、梯形或椭圆形。

进一步的,所述顶部叉指电极、底部金属线、螺旋金属线和引线的材料为铝、铜、钼、镍等。

进一步的,所述底部金属线为种子层和目标金属层构成的双层或多层结构。

一种高度集成的高带外抑制型声波滤波器的制备方法,包括以下步骤:

步骤1、提供基底,采用化学机械抛光法对基底上表面抛光;基底由衬底和氧化材料制成的第一氧化层的第一层组成,第一氧化层整体设置在衬底上,并划分为为牺牲层区域和绝缘区域;

步骤2、制备底部金属走线,在第一氧化层第一层绝缘区域上表面,通过电子束沉积物理蒸发方法或电化学方法制备底部金属走线;

步骤3、制备第一氧化层的第二层,采用沉积法以及光刻法在底部金属线上表面及四周制备第一氧化层的第二层,该层与第一氧化层的第一层共同构成第一氧化层,以使底部金属线包裹在其中;底部金属线的两端各留出一个金属引线孔;

步骤4、制备压电薄膜,采用沉积法和光刻法在牺牲层区域沉积压电薄膜,并留出刻蚀孔,以释放器件;

步骤5、制备第二氧化层,采用沉积技术及光刻技术在绝缘沉积氧化材料作为第二氧化层,并保留底部金属引线的引线孔,以使其上表面与压电薄膜上表面保持一致;

步骤6、制备叉指电极、螺旋金属走线及金属引线,采用电子束沉积物理蒸发方法或电化学方法在压电薄膜顶部及第二氧化层顶部制备顶部叉指电极、螺旋金属线及金属线,并填充底部金属线的引线孔,使其一端通过其中一个引线孔连接螺旋金属线,另一端通过另一个引线孔连接金属引线;

步骤7、采用深硅刻蚀法在顶部叉指电极对应位置的衬底上刻蚀一个槽,以形成一个空气腔,该空气腔扩充至牺牲区域底部;在螺旋电感对应位置的衬底上刻蚀另一个槽,形成另一个空气腔;

步骤8、采用湿法腐蚀去除压电薄膜下方牺牲层区域的氧化材料,使得顶部插指电极所在区域的压电薄膜及刻蚀孔与空气腔连通以释放器件,并通过临界点干燥去除残留液体,防止液体蒸发产生的应力对器件造成的破坏;

步骤9、制备第三氧化层,采用沉积法在顶部叉指电极未覆盖区域、螺旋金属线未覆盖区域沉积二氧化硅,以形成用于温度补偿的温度补偿层和隔离电气影响的第三氧化层。

本发明提供的一种高度集成的高带外抑制型声波滤波器及其制备方法,是利用传统兰姆波谐振器结构与片上螺旋电感,都包含有硅基衬底和绝缘层这一特点,在传统兰姆波谐振器的基础上,通过工艺集成片上螺旋电感,来降低片引入片外无源电感带来的高频寄生电容、电阻和电感等参数对器件产生的影响,实现了相同阶数滤波器条件下更好的带外抑制。在集成过程中,对衬底上的第一氧化层进行区域划分,使其同时作为谐振器牺牲层和螺旋电感的绝缘层,简化了制作工序,节约了制作时间。此外在材料选择方面,温度补偿层与绝缘区域、牺牲区域均为氧化材料,实现了同一芯片上同种材料的多功能使用,降低加工难度和成本。

附图说明

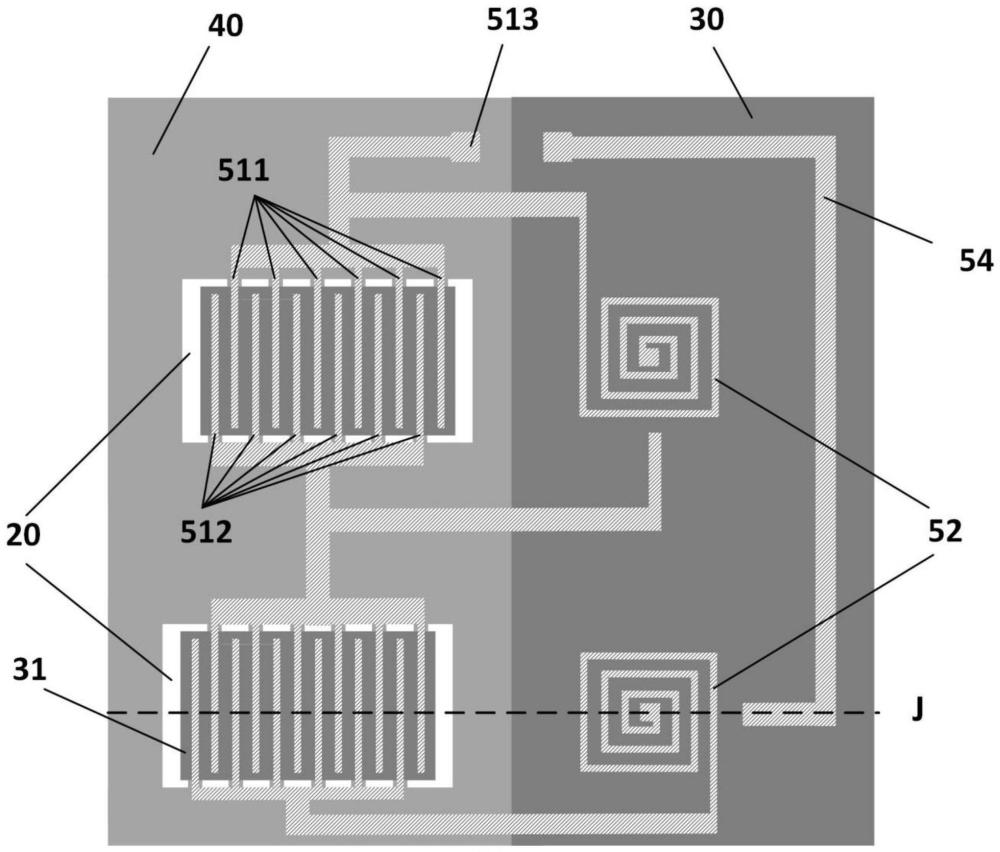

图1为实施例高度集成的高带外抑制型声波滤波器的俯视图;

图2为图1的J截面示意图;

图3为实施例高度集成的高带外抑制型声波滤波器的工艺流程图;

图4为本发明实施例提供的并联谐振器仿真导纳曲线图;

图5为本发明实施例提供的串联谐振器仿真导纳曲线图;

图6为本发明实施例提供的六阶滤波器电路图,其中Xn表示第n个谐振器;

图7为本发明实施例提供的带电感六阶滤波器电路图,其中L1、L3和L2、L4分别表示并联片上螺旋电感和串联片上螺旋电感;

图8为本发明实施例提供的片上螺旋电感的等效电路图;

图9为本发明实施例提供的两种六阶滤波器传输曲线对比图;

附图中标记:

衬底10、空气腔20、第一氧化层30、温度补偿层31、压电薄膜40、顶部叉指电极51、输入叉指电极集合511、输出叉指电极集合512、穿孔电极513、螺旋金属线52、底部金属线53、金属引线54。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

实施例1

依照上述技术方案,本实施例提供了一种高度集成的高带外抑制型声波滤波器的具体结构,如图1、图2所示,包括基底;所述基底包括衬底10和第一氧化层30。所述第一氧化层30被划分为牺牲区域和绝缘区域。第一氧化层由二氧化硅材料制成。

所述牺牲区域上形成有谐振器和穿孔电极513,所述绝缘区域形成有螺旋电感和穿孔电极,螺旋电感与谐振器均通过穿孔电极513与外部电路相连,它们之间通过金属引线54连接。

所述谐振器由压电薄膜40和顶部叉指电极51组成,顶部叉指电极51沉积在压电薄膜40上,且顶部叉指电极51四周的压电薄膜预留有刻蚀孔。

所述螺旋电感由底部金属线53和螺旋金属线52组成,螺旋金属线52位于第一氧化层30上表面,底部金属线制53作于第一氧化层30中,底部金属线53的一端穿过第一氧化层30连接螺旋金属线,另一端穿过第一氧化层30连接金属引线54;顶部叉指电极51未覆盖区域的压电薄膜40上填充有氧化材料以形成温度补偿层31,第三氧化层制备材料与第一氧化层相同,同样选用二氧化硅制成,起到温度补偿的作用,即形成温度补偿层31。螺旋金属线52间隙之间同样填充有氧化材料,以隔离相互之间的电气干扰。温度补偿层31与螺旋金属线52间隙之间同样填充的氧化材料,与第一氧化层的材料相同,都是二氧化硅。

所述空气腔20有两个,金属腔形状不限,可以为圆形、长方形、梯形或椭圆形。两个均形成于衬底10中;其中一个空气腔空扩充至压电薄膜层40,与压电薄膜40中预留的刻蚀孔相连,共同组成该空气腔,使顶部叉指电极51所在区域的压电薄膜40悬空于衬底10上方,另外一个空气腔20位于片上螺旋电感的下方的衬底10中。本实施例中,为使顶部叉指电极51上表面与螺旋金属线52上表面位于同一水平位置,以防止连接金属引线断裂;在所述第一氧化层30的绝缘区域上还沉积有第二氧化层,底部金属线53的一端依次穿过第一氧化层30、第二氧化层30连接螺旋金属线52,另一端依次穿过第一氧化层30、第二氧化层连接金属引线54。

实施时,谐振器数量和螺旋电感的数量根据需求设置,本实施例给出两个谐振器和两个螺旋电感的滤波器整体器件示意图及流程图,以代表任意个数谐振器及螺旋电感的器件排布及制作过程。两个谐振器结构相同,这两个谐振器为一个串联谐振器和一个并联谐振器;两个螺旋电感分别为串联螺旋电感和并联螺旋电感。串联谐振器和并联谐振器中的顶部叉指电极结构相同,都是由输入叉指电极集合511和输出叉指电极集合512组成。串联谐振器的输入叉指电极通过锚点与一金属母线相连后,分别连接穿孔电极和并联螺旋金属线,并联谐振器的输出叉指电极通过锚点与另一金属母线相连后连接于串联螺旋金属线,并通过串联螺线金属线与穿孔电极相连。

如图3所示,本实施例还提供了上述高度集成的高带外抑制型声波滤波器的制备方法,包括以下步骤:

步骤1、提供基底,采用化学机械抛光法对基底上表面抛光;基底由衬底10和氧化材料制成的第一氧化层30的第一层组成,第一氧化层30整体设置在衬底上。并划分为为牺牲层区域和绝缘区域;衬底材料为单晶硅,晶向为<100>,硅晶圆直径为100mm,硅衬底厚度525μm。第一氧化层30材料为二氧化硅,厚度为3μm,是在硅衬底上采用热氧化法制备而成。

步骤2、在第一氧化层30第一层绝缘区域上表面,通过电子束沉积物理蒸发方法或电化学方法制备底部金属走线53;材料为铝,厚度为2μm,宽度为6μm。

步骤3、采用沉积法以及光刻法在底部金属线53上表面及四周制备第一氧化层10的第二层,该层与第一氧化层30的第一层共同构成第一氧化层30,以使底部金属线53包裹在其中;底部金属线53的两端各留出一个金属引线孔;其材料为二氧化硅,厚度为5μm。

步骤4、采用沉积法和光刻法在牺牲区域沉积压电薄膜层40,并留出刻蚀孔,以释放器件;压电薄膜材料为铌酸锂,厚度为550nm。

步骤5、采用沉积法及光刻法在绝缘区域沉积氧化材料作为第二氧化层,并保留底部金属53引线的引线孔,第二氧化层厚度为550nm,与压电薄膜层40上表面高度误差不超过200nm。

步骤6、采用电子束沉积物理蒸发方法或电化学方法在压电薄膜层40顶部及第二氧化层顶部制备顶部叉指电极51、螺旋金属线52及金属引线54,并填充底部金属线53的引线孔,使其一端通过其中一个引线孔连接螺旋金属线52,另一端通过另一个引线孔连接金属引线54;顶部叉指电极51、螺旋金属线52及金属引线54材料都为铝,顶部叉指电极51部分厚度为100nm,宽度为2μm,螺旋金属线52厚度为2μm,宽度为4μm。

步骤7、采用深硅刻蚀法在顶部叉指电极51对应位置的衬底上刻蚀一个槽,以形成一个空气腔20,该空气腔扩充至牺牲区域底部;在螺旋电感对应位置的衬底上刻蚀另一个槽,形成另一个空气腔20;该空气腔底部到绝缘层下表面的厚度为100μm。

步骤8、采用湿法腐蚀去除压电薄膜40下方牺牲区域的氧化材料,使得顶部叉指电极51所在区域的压电薄膜40及刻蚀孔与空气腔20连通以释放器件,并通过临界点干燥去除残留液体,防止液体蒸发产生的应力对器件造成的破坏;

步骤9、制备第三氧化层,采用沉积法在顶部叉指电极51未覆盖区域、螺旋金属线52未覆盖区域沉积二氧化硅,以形成用于温度补偿的温度补偿层31和隔离电气影响的第三氧化层。

对上述方法制备的高带外抑制型声波滤波器进行仿真:

如图4、图5所示,在本实施例的高带外抑制型声波滤波器中,并联谐振器的谐振频率为3.69GHz;串联谐振器的谐振频率为3.14GHz,串联谐振器与并联谐振器的谐振频率偏移为550MHz。

如图6所示,是本实施例中六阶滤波器的等效电路示意图;

如图7所示,是本实施例中附有两个串联电感和两个并联电感的六阶滤波器的等效电路示意图;

如图8所示,是本实施例中片上螺旋电感的等效电气示意图;

如图9所示,是本实施例中图7和图8所示滤波器的传输曲线对比图,其中新型六阶滤波器对应曲线为增加了片上螺旋电感后得到的,与传统六阶滤波器相比,其带外抑制提高了18dB,同时其插入损耗几乎没有受到影响。

- 一种体声波滤波器的提升带外抑制的方法及滤波器结构

- 一种体声波滤波器的提升带外抑制的方法及滤波器结构