制冷循环装置、空调机和热交换器

文献发布时间:2023-06-29 06:30:04

技术领域

本发明涉及制冷循环装置、空调机和热交换器。

背景技术

国际公开第2019/180817号小册子(专利文献1)公开有在制冷循环装置中使用的热交换器。在该热交换器中,在传热管的管内表面设置有槽。由此,实现管内表面的表面积增加、流体的搅拌等,提高热交换器的传热性能(参照专利文献1)。

此外,日本特开平4-45753号公报(专利文献2)也公开有这种热交换器。在该热交换器中,在传热管的管内表面设置有槽深度不同的至少2种螺旋槽,考虑传热性能和压力损失,在传热管的流体入口侧减小槽深度,在出口侧增大槽深度(参照专利文献2)。

现有技术文献

专利文献

专利文献1:国际公开第2019/180817号小册子

专利文献2:日本特开平4-45753号公报

发明内容

发明要解决的课题

通过使用相对于液体制冷剂具有弱相溶性的制冷机油(以下称作“非相溶油”),抑制溶入制冷机油的制冷剂量,由此能够削减封入制冷循环中的制冷剂量。另外,非相溶油相对于与制冷剂之间的相互的溶解量多的“相溶油”而言,是与制冷剂之间的相互的溶解量少且容易二层分离的制冷机油,很难在两者之间定义明确的边界,但是,如果是本领域技术人员,则能够理解非相溶油与相溶油相比是与制冷剂之间的相互的溶解量明显少的油。

在低压侧的热交换器(蒸发器)中,在制冷剂的干燥度变高的下游侧,制冷剂的流动样式成为环状流或环状喷雾流,液相被按压于壁面而沿着管壁流动,气相在管中心部流动。因此,当在制冷循环装置中使用非相溶油的情况下,在下游侧二层分离出的油的粘度高,因此,可能在管壁形成油膜而滞留。而且,当在管壁形成油膜时,热交换器的传热性能降低,并且压力损失增大。

本发明正是为了解决这种问题而完成的,本发明的目的在于,在制冷机油使用非相溶油的制冷循环装置中,抑制低压侧热交换器的传热性能的降低和压力损失的增大。

用于解决课题的手段

本发明的制冷循环装置的制冷机油使用非相溶油,其中,制冷循环装置具有:压缩机,其对制冷剂进行压缩;第1热交换器,其使从压缩机输出的制冷剂冷凝;减压装置,其对从第1热交换器输出的制冷剂进行减压;以及第2热交换器,其使从减压装置输出的制冷剂蒸发并输出到压缩机。第2热交换器包含在管内表面形成有槽的传热管。传热管的槽以使传热管的下游侧的每单位长度的管内表面积比传热管的上游侧的每单位长度的管内表面积小的方式形成。

发明效果

根据该制冷循环装置,能够抑制第2热交换器(低压侧热交换器)的传热性能的降低和压力损失的增大。

附图说明

图1是作为实施方式1的制冷循环装置的一例而示出的空调机的整体结构图。

图2是示出空调机中的制冷剂的流动的图。

图3是示出制热运转时的制冷剂的流动的图。

图4是概略地示出油循环率对制冷循环的能力比的影响的图。

图5是示意地示出制冷机油使用非相溶油的情况下在低压侧热交换器的传热管中流动的制冷剂和制冷机油的状况的图。

图6是示出在传热管中流动的气液二相制冷剂的流动样式的贝克线图。

图7是概念性地说明图1所示的室内热交换器中的传热管的内部结构的图。

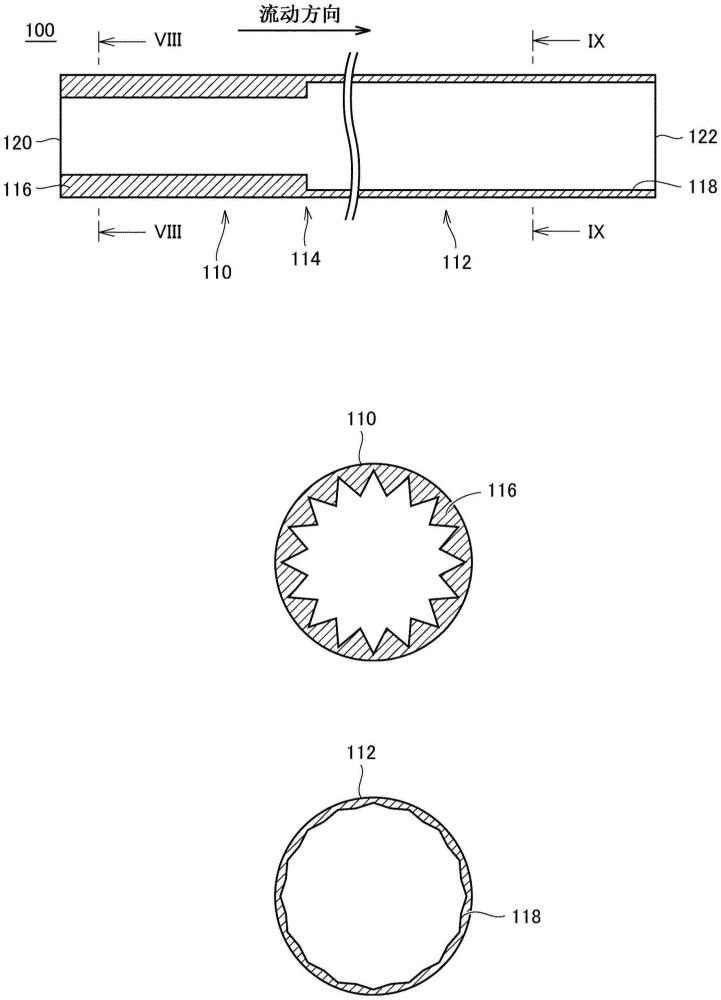

图8是示出传热管的第1部位处的截面的一例的图。

图9是示出传热管的第2部位处的截面的一例的图。

图10是示出图1所示的室内热交换器的具体结构的一例的图。

图11是示出控制装置的硬件结构的一例的框图。

图12是说明在实施方式2中由控制装置执行的处理的一例的流程图。

图13是说明在实施方式2的变形例1中由控制装置执行的处理的一例的流程图。

图14是说明在实施方式2的变形例2中由控制装置执行的处理的一例的流程图。

图15是示出在实施方式3及其变形例中检测室内热交换器中的制冷剂的流动样式的传感器的配置的图。

具体实施方式

下面,参照附图对本发明的实施方式进行详细说明。另外,在图中,对相同或相当部分标注相同标号并省略其说明。

实施方式1

图1是作为实施方式1的制冷循环装置的一例而示出的空调机的整体结构图。参照图1,空调机1具有室外机2和室内机3。室内机3设置于利用空调机1进行空调的对象空间(室内),室外机2设置于对象空间外(例如室外)。

室外机2包含压缩机10、四通阀20、室外热交换器30、风扇32、减压装置40、配管62~66、72、温度传感器81~84和控制装置90。室内机3包含室内热交换器50、风扇52和温度传感器85、86。室外机2和室内机3通过配管68、70连接。

配管62连接压缩机10的排出口和四通阀20的阀口p1连接。配管64连接四通阀20的阀口p2和室外热交换器30。配管66连接室外热交换器30和减压装置40。配管68连接减压装置40和室内热交换器50。配管70连接室内热交换器50和四通阀20的阀口p3。配管72连接四通阀20的阀口p4和压缩机10的吸入口。

压缩机10对从配管72吸入的制冷剂进行压缩并将其输出到配管62。压缩机10构成为能够按照来自控制装置90的控制信号对运转频率进行调节。通过调节压缩机10的运转频率,调节压缩机10的输出。压缩机10能够采用各种类型的压缩机,例如能够采用旋转型、往复型、涡旋型、螺杆型等的压缩机。

四通阀20使阀口p1和阀口p2连通,使阀口p3和阀口p4连通。由此,配管62和配管64连接,配管70和配管72连接。另外,四通阀20能够按照来自控制装置90的控制信号对阀口p1~p4的连接状态进行切换。即,在制热运转时,四通阀20使阀口p1和阀口p3连通,使阀口p2和阀口p4连通。由此,在制热运转时,配管62和配管70连接,配管64和配管72连接。

室外热交换器30构成为在设置于内部的传热管中流动的制冷剂与外部气体进行热交换。在室外热交换器30中,从配管64流入的高温高压的过热蒸汽(制冷剂)与外部气体进行热交换(散热),由此被冷凝而液化,液体制冷剂被输出到配管66。另外,在制热运转时,从配管66流入室外热交换器30的制冷剂在室外热交换器30中与外部气体进行热交换(吸热),由此蒸发而成为过热蒸汽,被输出到配管64。风扇32一并设置于室外热交换器30,向室外热交换器30输送外部气体。

减压装置40例如由电子膨胀阀构成,按照来自控制装置90的控制信号对开度Op进行调节。在开度Op向关闭方向变化时,减压装置40出侧的制冷剂压力降低,制冷剂的干燥度上升。在开度Op向打开方向变化时,减压装置40出侧的制冷剂压力上升,制冷剂的干燥度降低。减压装置40对从室外热交换器30输出到配管66的制冷剂进行减压并将其输出到配管68。另外,在制热运转时,减压装置40对从室内热交换器50输出到配管68的制冷剂进行减压并将其输出到配管66。

室内热交换器50构成为在设置于内部的传热管中流动的制冷剂与对象空间的空气进行热交换。在室内热交换器50中,从配管68流入的制冷剂与对象空间的空气进行热交换(吸热),由此蒸发而成为过热蒸汽,被输出到配管70。另外,在制热运转时,从配管70流入室内热交换器50的高温高压的过热蒸汽(制冷剂)在室内热交换器50中与对象空间的空气进行热交换(散热),由此被冷凝而液化,液体制冷剂被输出到配管68。风扇52一并设置于室内热交换器50,向室内热交换器50输送空气。

温度传感器81检测室外热交换器30入侧(在制热运转中为出侧)的制冷剂的温度T1,将其检测值输出到控制装置90。温度传感器82检测室外热交换器30出侧(在制热运转中为入侧)的制冷剂的温度T2,将其检测值输出到控制装置90。温度传感器83检测室外热交换器30的传热管的温度T3(在制冷运转中为冷凝温度,在制热运转中为蒸发温度),将其检测值输出到控制装置90。

此外,温度传感器84检测设置有室外机2(室外热交换器30)的场所的温度T4(外部气体温度),将其检测值输出到控制装置90。温度传感器85检测室内热交换器50的传热管的温度T5(在制冷运转中为蒸发温度,在制热运转中为冷凝温度),将其检测值输出到控制装置90。温度传感器86检测设置有室内机3(室内热交换器50)的对象空间的温度T6(室内温度),将其检测值输出到控制装置90。

控制装置90进行空调机1中的各设备的控制。作为由控制装置90执行的主要控制,控制装置90根据温度传感器81~86的检测值等对压缩机10的运转频率和减压装置40的开度Op进行控制,以使空调机1进行期望的空调运转。此外,控制装置90根据是执行制冷运转还是执行制热运转,对四通阀20的状态进行切换。

图2是示出空调机1中的制冷剂的流动的图。在该图2中,示出制冷运转中的制冷剂的流动。参照图2,利用压缩机10成为高温高压的蒸汽状态的制冷剂经由四通阀20被供给到室外热交换器30。然后,制冷剂在室外热交换器30中与外部气体进行热交换(散热),由此被冷凝(液化)而成为高压的液体制冷剂。

通过室外热交换器30后的制冷剂在减压装置40中被减压,成为低温低压的制冷剂,被供给到室内热交换器50。然后,在室内热交换器50(低压侧热交换器)中,制冷剂与对象空间的空气进行热交换(吸热),由此蒸发(气化)而成为低压的气体制冷剂。然后,制冷剂经由四通阀20再次被吸入到压缩机10。

另外,在制热运转时,如图3所示,四通阀20被切换,由此,制冷剂的流动成为与制冷运转时相反的方向。因此,该情况下,室内热交换器50成为高压侧,室外热交换器30成为低压侧,但是,下面,将制冷运转作为对象,将室外热交换器30设为高压侧热交换器(第1热交换器),将室内热交换器50设为低压侧热交换器(第2热交换器)来进行说明。

在制冷循环装置中,在热交换器的传热管的内表面设置槽(凹凸),由此,能够增大管内表面的每管单位长度的表面积(以下称作“管内表面积”),提高热交换器的传热性能。

此外,在制冷循环装置中,为了确保压缩机的润滑性,在压缩机内存在油(制冷机油)。在压缩机的运转中,制冷机油与制冷剂从压缩机被输出到制冷剂回路的流动一起被带出到制冷剂回路。被带出到制冷剂回路的油与制冷剂一起在制冷剂回路中循环而返回到压缩机。

该制冷机油使用相对于液体制冷剂具有弱相溶性的非相溶油,由此,能够抑制溶入制冷机油的制冷剂的量,削减被封入制冷循环装置中的制冷剂量。

但是,当制冷机油使用非相溶油的情况下,在低压侧的热交换器中,在制冷剂的干燥度变高的下游侧,被带出到制冷剂回路的油的粘度高,因此在管壁形成油膜而滞留,其结果是,热交换器的传热性能可能降低,并且压力损失可能增大。下面,对这点进行详细说明。

图4是概略地示出油循环率对制冷循环的能力比的影响的图。油循环率是表示被带出到制冷剂回路的制冷机油的量的指标,例如是在制冷剂回路中循环的制冷剂与制冷机油的重量比(相对于制冷剂的重量的油的重量(wt%))。油循环率越高,则意味着从压缩机被带出到制冷剂回路的油量越多。能力比是表示一定的运转条件下的制冷循环的能力的降低程度的指标,在该例子中,将油循环率为0时的制冷循环的能力设为1,示出与油循环率对应的制冷循环的能力比。

参照图4,当油循环率变高时,制冷循环的能力比降低。而且,当制冷机油使用非相溶油的情况下,油循环率变高,因此,制冷循环的能力可能降低。另外,当油循环率变高时制冷循环的能力比降低的理由以及在使用非相溶油的情况下油循环率变高的理由在后面说明。

图5是示意地示出制冷机油使用非相溶油的情况下在低压侧热交换器的传热管中流动的制冷剂和制冷机油的状况的图。参照图5,在低压侧热交换器的传热管内,制冷剂成为液体制冷剂102和气体制冷剂104的气液二相流而流动。非相溶性的制冷机油成为油滴106而存在于液体制冷剂102中。

在传热管的上游侧,不怎么进行制冷剂与外部气体的热交换,制冷剂的干燥度低。而且,制冷剂在传热管中流动时与外部气体进行热交换(吸热)而蒸发(气化),在传热管的下游侧,制冷剂的干燥度高。

在传热管的上游侧(干燥度低),制冷剂的流动样式大多为段塞流或成层流。流动样式表示在视觉上对在配管中流动的气液二相流的流动进行分类而判断为属于相同范畴的流动的形式。在流动样式为段塞流或成层流时,液体制冷剂102中的油滴106与液体制冷剂102一起朝向下游流动。而且,在传热管的下游侧,制冷剂的干燥度增加,流动样式大多变化为环状流或环状喷雾流。

图6是示出在传热管中流动的气液二相制冷剂的流动样式的贝克(Baker)线图。在图6中,纵轴表示与制冷剂的流量相当的量,横轴表示与液相流相对于气相流之比相当的量。

参照图6,关于流动样式,代表性地存在气泡流、段塞流、成层流、环状流、环状喷雾流等。点组95关于在传热管中流动的制冷剂,按照制冷剂的干燥度x描绘出制冷剂的状态。在该例子中可知,在干燥度x低时,制冷剂成为段塞流而流动,当干燥度x变高时,制冷剂成为环状流而流动。而且,在该例子中可知,在干燥度x大约为0.2时,流动样式从段塞流变化为环状流。

另外,制冷剂的流动样式变化的干燥度例如能够根据热交换器的温度(蒸发温度)、制冷剂的流量、传热管的内径等来计算。此外,能够根据蒸发温度下的饱和液体和饱和蒸汽的各焓以及计算出的干燥度(流动样式变化的干燥度),推测传热管中流动样式变化的区域(位置)。

再次参照图5,在制冷剂的干燥度变高的下游侧,制冷剂的流动样式成为环状流或环状喷雾流,液体制冷剂102被按压于壁面而沿着管壁流动。因此,当制冷机油使用非相溶油的情况下,在下游侧二层分离出的油的粘度高,因此,可能在管壁形成油膜108。特别地,在为了提高传热性能而加深设置于传热管内表面的槽的情况下,容易在管壁形成油膜108。

在管壁形成油膜108,由此,油滞留于传热管内,其结果是,朝向压缩机的返油量减少,油循环率变高。此外,由于所形成的油膜108,制冷剂流动时的压力损失增大,阻碍制冷剂与传热管的传热性,传热效率也降低。进而,朝向压缩机的返油量减少,因此,压缩机的润滑性和可靠性也可能降低。这样,当制冷机油使用非相溶油的情况下,油循环率变高的结果是,制冷循环的能力比可能显著降低。

因此,在本实施方式1的空调机1中,制冷机油使用非相溶油,在室内热交换器50(低压侧热交换器)的传热管中,以使传热管的下游侧(高干燥度侧)的管内表面积比上游侧(低干燥度侧)的管内表面积小的方式形成管内表面的槽(凹凸)。

更详细地讲,传热管由上游侧的第1部位和下游侧的第2部位构成,以使第2部位处的管内表面积比第1部位处的管内表面积小的方式形成管内表面的槽。而且,第1部位与第2部位的边界设置于在传热管中流动的制冷剂的流动样式变化为环状流或环状喷雾流的区域。由此,即使制冷机油使用非相溶油,在室内热交换器50中,也能够抑制二层分离出的油在管壁形成油膜。此外,在传热管的上游侧,通过确保管内表面积,能够确保传热效率。

另外,考虑室内热交换器50的传热性能和压力损失,第1部位与第2部位的边界也可以设定在空调机1的APF(Annual Performance Factor:全年能耗效率)最大的位置。即,上述的边界设置于制冷剂的流动样式变化的区域,但是,例如也可以不根据在规定的外部气体条件下使空调机1运转时的上述区域设定边界的位置,而根据在APF最大的条件下使空调机1运转时的上述区域设定边界的位置。由此,能够实现空调机1的节能化。

另外,在本实施方式1中,作为非相溶性的制冷机油(非相溶油),例如使用烷基苯油。但是,可使用的非相溶油不限于此,也可以使用本领域技术人员能够理解是与相溶油相比与制冷剂之间的相互的溶解量明显少的油的其他制冷机油。

图7是概念性地说明图1所示的室内热交换器50中的传热管的内部结构的图。该图7概略地示出从传热管100的入口120到出口122为止的沿着制冷剂流动方向的传热管100的截面。

参照图7,在本实施方式1的空调机1中,室内热交换器50(低压侧热交换器)的传热管100包含比边界114靠上游侧的第1部位110和比边界114靠下游侧的第2部位112。而且,在传热管100的内周面形成有槽,以提高在传热管100中流动的制冷剂与外部气体的传热性。

图8是示出传热管100的第1部位110处的截面的一例的图。此外,图9是示出传热管100的第2部位112处的截面的一例的图。

参照图8和图9,形成于第2部位112的内周面的槽118的深度比形成于第1部位110的内周面的槽116的深度浅。通过形成这种槽116、118,第2部位112处的管内表面的表面积比第1部位110处的管内表面的表面积小。另外,形成于第2部位112的内周面的槽118的深度实质上也可以是0。

再次参照图7,第1部位110与第2部位112的边界114设置于制冷剂的流动样式从段塞流、成层流等变化为环状流或环状喷雾流的区域。由此,能够抑制由于流动样式变化为环状流或环状喷雾流而二层分离出的油在第2部位112处在管壁形成油膜。其结果是,能够抑制由于油膜而引起的压力损失的增大和传热效率的降低。此外,还抑制朝向压缩机10的返油量的减少,因此,还能够抑制压缩机10的润滑性和可靠性降低。另一方面,在流动样式为段塞流、成层流等的第1部位110处,通过确保管内表面的表面积,能够确保传热效率。

另外,传热管100中的边界114的位置设定在制冷剂的流动样式从段塞流、成层流等变化为环状流或环状喷雾流的区域。传热管100中制冷剂的流动样式变化的区域(位置)例如能够如下那样估计。即,能够根据由温度传感器85检测到的室内热交换器50的传热管的温度T5(蒸发温度)、在制冷剂回路中流动的制冷剂的流量、传热管100的内径等计算流动样式变化的制冷剂的干燥度。而且,能够根据上述的温度T5(蒸发温度)下的饱和液体和饱和蒸汽的各焓、以及计算出的上述干燥度(流动样式变化的干燥度)估计制冷剂的流动样式变化的区域。

另外,传热管100实际上由串联连接的多个配管构成,第1部位110和第2部位112由配管单位构成。即,第1部位110与第2部位112的边界114的位置设定在制冷剂的流动样式变化的区域,但是,以使构成第1部位110的配管组与构成第2部位112的配管组的连接部(边界114)包含在制冷剂的流动样式变化的区域中的方式构成多个配管。换言之,以边界114位于配管的连接部而不是任意配管的中途的方式构成多个配管。由此,不需要在配管的中途准备管内表面积变化的配管,能够抑制部件成本。

图10是示出图1所示的室内热交换器50的具体结构的一例的图。参照图10,室内热交换器50包含多个配管124、125、多个连接管126和多个翅片128。

多个配管124、125以一定间隔并列地配设。多个翅片128以分别包围多个配管124、125的方式形成。多个连接管126左右交替地连接相邻的配管124或125,由此将并排配置的多个配管124、125串联连接起来。

多个配管124、125中的上游侧的多个配管124对应于图7所示的第1部位110,下游侧的多个配管125对应于图7所示的第2部位112。即,各配管125的管内表面积比各配管124的管内表面积小。而且,连接多个配管124中的最下游的配管124和多个配管125中的最上游的配管125的连接管126对应于图7所示的边界114。

通过设为这种结构,在构成室内热交换器50的传热管100中,不需要在配管的中途准备管内表面积变化的配管,能够容易地形成第1部位110和第2部位112。

如上所述,根据该实施方式1,能够抑制室内热交换器50(低压侧热交换器)的传热性能的降低和压力损失的增大。

实施方式2

在室内热交换器50(低压侧热交换器)中,当外部气体温度等周围环境变化时,制冷剂的流动样式变化为环状流或环状喷雾流的区域(位置)变化。当制冷剂的流动样式变化的区域变化时,跟传热管100的第1部位110与第2部位112的边界114的位置产生不一致,可能产生在管壁形成油膜等问题。

因此,在该实施方式2中,利用控制装置90对空调机1的运转状态进行控制,以使制冷剂的流动样式变化的区域(位置)接近第1部位110与第2部位112的边界114。

图11是示出控制装置90的硬件结构的一例的框图。参照图11,控制装置90构成为包含CPU(Central Processing Unit:中央处理单元)132、RAM(Random Access Memory:随机存取存储器)134、ROM(Read Only Memory:只读存储器)136、输入部138、显示部140和I/F部142。RAM134、ROM136、输入部138、显示部140和I/F部142通过总线144与CPU132连接。

CPU132在RAM134中展开并执行ROM136中存储的程序。ROM136中存储的程序是描述有控制装置90的处理步骤的程序。在该空调机1中,按照这些程序执行空调机1中的各设备的控制。另外,关于这些控制,不限于基于软件的处理,还能够利用专用的硬件(电子电路)进行处理。

图12是说明由控制装置90执行的处理的一例的流程图。在该流程图中,示出使制冷剂的流动样式变化的区域与边界114一致的控制的处理步骤的一例。在空调机1的运转中(压缩机10的动作中),以规定的周期反复执行该流程图所示的一连串的处理。

参照图12,控制装置90在低压侧的热交换器即室内热交换器50的传热管100中检测图7所示的边界114处的制冷剂的流动样式(步骤S10)。

边界114处的制冷剂的流动样式例如能够如下所示检测。能够根据由温度传感器81~86分别检测的室外热交换器30入侧的制冷剂的温度T1、室外热交换器30出侧的制冷剂的温度T2、室外热交换器30的传热管的温度T3(冷凝温度)、设置有室外机2(室外热交换器30)的场所的温度T4(外部气体温度)、室内热交换器50的传热管100的温度T5(蒸发温度)和设置有室内机3(室内热交换器50)的对象空间的温度T6(室内温度),求出p-h线图(压力-比焓线图)中的空调机1的制冷循环。能够根据该制冷循环(p-h线图)求出室内热交换器50的边界114的位置处的制冷剂的干燥度。然后,通过将该求出的干燥度应用于图6所示的贝克线图,能够检测(估计)边界114处的制冷剂的流动样式。

在步骤S10中检测到边界114处的制冷剂的流动样式后,控制装置90判定检测到的流动样式是否是环状流或环状喷雾流(步骤S20)。然后,在判定为流动样式是环状流或环状喷雾流时(步骤S20:是),控制装置90使减压装置40的阀门开度增大(步骤S30)。在边界114处的制冷剂的流动样式是环状流或环状喷雾流的情况下,室内热交换器50内的流动样式的变化点位于比边界114靠上游侧。该情况下,通过使减压装置40的阀门开度增大,室内热交换器50中的蒸发压力上升,室内热交换器50入口处的制冷剂的干燥度降低。其结果是,室内热交换器50内的流动样式的变化点向下游侧位移,接近边界114。

另一方面,在步骤S20中判定为流动样式不是环状流或环状喷雾流时(步骤S20:否),控制装置90使减压装置40的阀门开度减小(步骤S40)。在边界114处的制冷剂的流动样式不是环状流或环状喷雾流的情况下(即流动样式是段塞流、成层流等的情况下),室内热交换器50内的流动样式的变化点位于比边界114靠下游侧。该情况下,通过使减压装置40的阀门开度减小,室内热交换器50中的蒸发压力降低,室内热交换器50入口处的制冷剂的干燥度上升。其结果是,室内热交换器50内的流动样式的变化点向上游侧位移,接近边界114。

另外,在步骤S20中,也可以判定制冷剂的流动样式是否是段塞流或成层流。然后,也可以在判定为流动样式是段塞流或成层流的情况下,使处理转移到步骤S40,使减压装置40的阀门开度减小,在判定为流动样式不是段塞流或成层流的情况下,使处理转移到步骤S30,使减压装置40的阀门开度上升。

如上所述,根据该实施方式2,在室内热交换器50(低压侧热交换器)中,能够抑制传热管100的第1部位110与第2部位112的边界114的位置和制冷剂的流动样式变化为环状流或环状喷雾流的区域(位置)偏离。

实施方式2的变形例1

在上述的实施方式2中,通过对减压装置40的阀门开度进行调节,使制冷剂的流动样式变化的区域(位置)接近边界114,但是,也可以代替减压装置40而调节压缩机10的运转频率。

图13是说明由该变形例1的控制装置90执行的处理的一例的流程图。该流程图对应于图12所示的流程图。

参照图13,步骤S110、S120中执行的处理分别与图12的步骤S10、S20中执行的处理相同。

然后,在步骤S120中判定为制冷剂的流动样式是环状流或环状喷雾流时(步骤S120:是),控制装置90降低压缩机10的运转频率(步骤S130)。由此,在制冷剂回路中流动的制冷剂的流量减少,在图6所示的贝克线图中,点组95整体向图的下方向移动。其结果是,室内热交换器50内的流动样式的变化点向下游侧位移,接近边界114。

另一方面,在步骤S120中判定为流动样式不是环状流或环状喷雾流时(步骤S120:否),控制装置90提高压缩机10的运转频率(步骤S140)。由此,在制冷剂回路中流动的制冷剂的流量增加,在图6所示的贝克线图中,点组95整体向图的上方向移动。其结果是,室内热交换器50内的流动样式的变化点向上游侧位移,接近边界114。

另外,关于该变形例1,在步骤S120中,也可以判定制冷剂的流动样式是否是段塞流或成层流。然后,也可以在判定为流动样式是段塞流或成层流的情况下,使处理转移到步骤S140,使压缩机10的运转频率上升,在判定为流动样式不是段塞流或成层流的情况下,使处理转移到步骤S130,使压缩机10的运转频率降低。

实施方式2的变形例2

为了使制冷剂的流动样式变化的区域(位置)接近边界114,在实施方式2中,对减压装置40的阀门开度进行调节,在变形例1中,对压缩机10的运转频率进行调节,但是,取而代之,也可以对室内热交换器50的风扇52的能力(旋转速度)进行调节。

图14是说明由该变形例2的控制装置90执行的处理的一例的流程图。该流程图也对应于图12所示的流程图。

参照图14,步骤S210、S220中执行的处理分别与图12的步骤S10、S20中执行的处理相同。

然后,在步骤S220中判定为制冷剂的流动样式是环状流或环状喷雾流时(步骤S220:是),控制装置90降低室内热交换器50的风扇52的旋转速度(步骤S230)。当降低风扇52的旋转速度时,风扇52的风量减小。风扇52的风量减小发挥与制冷剂的流量减小相同的效果,即,发挥与压缩机10的运转频率降低相同的效果。因此,通过降低风扇52的旋转速度,室内热交换器50内的流动样式的变化点向下游侧位移,接近边界114。

另一方面,在步骤S220中判定为流动样式不是环状流或环状喷雾流时(步骤S220:否),控制装置90提高室内热交换器50的风扇52的旋转速度(步骤S240)。由此,室内热交换器50内的流动样式的变化点向上游侧位移,接近边界114。

另外,关于该变形例2,在步骤S220中,也可以判定制冷剂的流动样式是否是段塞流或成层流。然后,也可以在判定为流动样式是段塞流或成层流的情况下,使处理转移到步骤S240,使风扇52的旋转速度上升,在判定为流动样式不是段塞流或成层流的情况下,使处理转移到步骤S230,使风扇52的旋转速度降低。

实施方式3

在实施方式2及其变形例中,使用由温度传感器81~86分别检测到的温度T1~T6检测室内热交换器50的传热管100的边界114处的制冷剂的流动样式。在该实施方式3中,将能够检测制冷剂的流动样式的传感器配设于边界114,直接检测边界114处的制冷剂的流动样式。

图15是示出在实施方式3中检测室内热交换器50中的制冷剂的流动样式的传感器的配置的图。该图15对应于实施方式1中说明的图7。

参照图15,传热管100的结构与图7所示的传热管相同。而且,在该实施方式3中,在第1部位110与第2部位112的边界114配设有光度传感器150。

光度传感器150是如下的传感器:用于根据对在边界114处流动的制冷剂(气液二相流)照射光时的检测光度,检测在边界114处流动的制冷剂的流动样式。检测光度可以是透射光的光度,也可以是反射光的光度。利用检测光度根据制冷剂的流动样式而不同的性质,根据检测光度来检测在边界114处流动的制冷剂的流动样式。通过事前的实验等预先评价检测光度与流动样式之间的关系,利用映射图等将光度传感器150的检测值与在边界114处流动的制冷剂的流动样式之间的关系存储于ROM136,由此,能够根据光度传感器150的检测值,容易地求出在边界114处流动的制冷剂的流动样式。

然后,根据使用光度传感器150检测到的在边界114处流动的制冷剂的流动样式,按照图12、图13或图14所示的流程图使制冷剂的流动样式的变化点接近边界114。

如上所述,根据该实施方式3,使用光度传感器150的检测值检测在边界114处流动的制冷剂的流动样式,也能够抑制边界114的位置和流动样式变化的区域(位置)偏离。

实施方式3的变形例1

也可以代替光度传感器150而将声波传感器160配置于边界114,利用声波传感器160检测边界114处的制冷剂的流动样式。

再次参照图15,声波传感器160也配设于第1部位110与第2部位112的边界114。声波传感器160是如下的传感器:用于根据朝向在边界114处流动的制冷剂(气液二相流)照射声波时的检测波,检测在边界114处流动的制冷剂的流动样式。利用检测波根据制冷剂的流动样式而不同的性质,根据声波来检测在边界114处流动的制冷剂的流动样式。通过事前的实验等预先评价检测波与流动样式之间的关系,利用映射图等将声波传感器160的检测值与在边界114处流动的制冷剂的流动样式之间的关系存储于ROM136,由此,能够根据声波传感器160的检测值,容易地求出在边界114处流动的制冷剂的流动样式。

另外,在实施方式2及其变形例中,检测边界114处的制冷剂的流动样式,对减压装置40等进行控制,以使流动样式变化的区域(位置)接近边界114,但是,也可以估计传热管100中流动样式变化的区域(位置),对减压装置40等进行控制,以使该区域接近边界114。关于制冷剂的流动样式变化的区域,如上所述,能够根据传热管100的温度(蒸发温度)下的饱和液体和饱和蒸汽的各焓、以及流动样式变化的制冷剂的干燥度,估计流动样式变化的区域。流动样式变化的制冷剂的干燥度能够根据传热管100的温度(蒸发温度)、在制冷剂回路中流动的制冷剂的流量、传热管100的内径等来计算。

此外,在上述的各实施方式和各变形例中,作为制冷循环装置的一例,对空调机进行了说明,但是,本发明的制冷循环装置不限于空调机,还能够应用于在仓库、陈列柜等中使用的制冷循环装置。

应该理解到,本次公开的实施方式在全部方面只是例示,而不是限制性的。本发明所示的技术范围不由上述的实施方式的说明示出,而由权利要求书示出,意图包含与权利要求书等同的意思和范围内的全部变更。

标号说明

1:空调机;2:室外机;3:室内机;10:压缩机;20:四通阀;30:室外热交换器;32、52:风扇;40:减压装置;50:室内热交换器;62~72、124、125:配管;81~86:温度传感器;90:控制装置;95:点组;100:传热管;102:液体制冷剂;104:气体制冷剂;106:油滴;108:油膜;110:第1部位;112:第2部位;114:边界;116、118:槽;120:入口;122:出口;126:连接管;128:翅片;132:CPU;134:RAM;136:ROM;138:输入部;140:显示部;142:I/F部;144:总线;150:光度传感器;160:声波传感器。

- 制冷循环装置以及用于该制冷循环装置的室外热交换器

- 热交换器及具备该热交换器的制冷循环装置

- 模块化循环制冷装置及其循环制冷方法

- 热交换器和使用它的制冷装置

- 制冷剂分配器、具备此制冷剂分配器的热交换器、冷冻循环装置和空调机

- 热交换器、制冷循环装置及空调机