一种多元储热系统及阵列式蓄放热方法

文献发布时间:2024-01-17 01:28:27

技术领域

本发明属于储热供热领域,特别涉及一种多元储热系统及阵列式蓄放热方法。

背景技术

我国北方大部分地区采用集中供热模式,多以燃煤、燃油为供热燃料,不仅需要大面积铺设供暖管道,采用化石燃料供热时还会产生固体废物和空气污染,建造成本也较高。而电力、水泥、钢铁、有色金属、石化、印染等高能耗行业生产过程中伴生的大量热能,若利用这些工业余热来进行供热,不仅可减少大气污染,使用成本也要低很多。但工业余热种类繁多,且其数量、形态、时间、空间等具有不确定性,特别是工业废气所携带的热量,囿于传统回收技术水平,难以被高效利用。为解决这一问题,采用箱式储热装置将工业余热加以利用,但现有箱式储热装置需要吊装设备进行吊装,操作繁琐,对现场要求也高。且储热装置热容量小,供热不稳定,且这就导致现有储热装置供热品质不高、使用不便、用户体验差的问题。

发明内容

针对现有移动式储热装置供热品质不高、使用不便、用户体验差的问题,本发明提供一种多元储热系统及阵列式蓄放热方法,能够通过移动装置方便地移动,储热时通过储热模块储热,放热时储热模块直接放热提供热空气,不经过中间换热,放热速率高,有效改善用户体验。

本发明采用技术方案如下:一种多元储热系统,包括能够设置在移动装置上的储热装置,所述储热装置上设有朝向不同的进口和出口,所述储热装置内设有多个间隔设置储热模块,所述储热模块具有储热材料,通过储热材料实现蓄放热;蓄热时,余热气体从进口进入储热装置,通过储热模块进行储热;放热时,向进口通入空气,使得储热模块放热。

本申请中储热装置能够直接设置在移动装置上,移动灵活,能够适应多种场合,对场地要求不高;储热装置的进口和出口朝向不同,可使余热气体与储热模块充分接触,以便储热模块能够充分吸收余热气体中的热量,且相邻的两个储热系统可以通过进口和出口相连的方式,实现多个储热系统串联设置,以便通过增加储热系统数量的方式实现扩容,使用方便、灵活;间隔设置的储热模块能够增加与余热气体的接触面积,增强储热材料与流体之间的对流换热,还便于储热模块均匀释放热量;通过储热模块完成储热,放热时储热模块直接放热提供热空气,不经过中间换热,放热速率高,有效改善用户体验。

进一步地,所述储热材料包括热化学储热材料,所述热化学储热材料包括铜氧化物、钴氧化物、锰氧化物、钡氧化物、铁氧化物、多元复合金属氧化物中的至少一种,所述多元复合金属氧化物为铜氧化物、钴氧化物、锰氧化物、钡氧化物、铁氧化物中的两种或多种形成的多元复合金属氧化物。这些金属氧化物放热温度与热化学反应的反应温度耦合,供热较为稳定,放热温度较高,供热品质较好,能够保证储热装置性能稳定,均匀储热、放热。

进一步地,所述储热模块还包括被所述储热材料包裹的电加热器,通过电加热器加热储热材料加快储热;所述电加热器均与一电控制器并联,所述电控制器包括热管理系统和终端控制系统。储热时还可利用风电、光伏、谷电或大型工业园中富余电能对储热装置进行加热,使得储热装置内的储热材料吸收热量,将电能转换成热能,加快储热速率;电加热器并联设置,方便电控制器单独控制储热模块分别加热,有利于电控制器对储热装置内各区域的储热进程和储热温度进行精准调控,避免储热材料蓄放热不均以及反应进程不同步而导致供热温度波动的问题;同时,便于更换个别损坏或储热性能不佳的储热模块,方便维修。

作为一种改进,所述储热模块包括但不限于如下结构:

所述储热模块呈柱状,包括圆柱状或棱柱状,其为蜂窝煤式结构,将储热材料作为储热模块的基体,所述储热材料上均匀布置多个通孔(该通孔可为上下直通的圆柱形孔、棱柱形孔),以便气体能够沿孔道从储热模块的顶部流通到底部,进而增加换热面积,提升换热速率;所述电加热器包括多个加热电极,所述加热电极均匀设置在所述通孔之间的区域内;

或者,所述储热模块呈棱柱状,包括正三棱柱、长方体或正六棱柱,其为核-壳式结构,所述储热材料构成储热模块的壳,所述电加热器构成储热模块的核,所述电加热器为加热电极,贯穿于所述储热材料;所述储热模块竖向间隔设置在所述储热装置内。除电加热元件的引出线外,储热材料将电加热元件包裹在其内部;储热模块按照蜂窝形式在储罐内进行铺满式堆积排列,但各储热模块之间留有一定缝隙,以便气体能够沿缝隙从储热模块的顶部流通到底部,进而增加换热面积,提升换热速率。

进一步地,所述储热装置为长方体,其内部设有多个交错设置的隔板,所述隔板形成多个均匀布置的隔间,每个隔间内均设有所述储热模块。通过隔板形成隔间,每个隔间内设置储热模块,以便储热模块间隔设置。

作为另一改进,所述储热材料包括潜热型储热材料和/或显热型储热材料,所述潜热型储热材料包括由基体材料、相变材料以及导热增强材料组成的复合相变材料,所述基体材料包括陶瓷类材料和/或粉煤灰,以提供骨架支撑,所述相变材料包括熔融盐类、共晶盐类材料以及金属合金类材料中的至少一种,所述导热增强材料包括碳纤维、石墨烯、膨胀石墨中的至少一种;潜热型储热材料储热密度较高;材料放热温度与相变温度耦合,供热较为稳定,放热温度较高,供热品质较好,能够保证储热装置性能稳定;所述显热型储热材料包括岩石类、陶瓷类、混凝土类、烧结矿类以及采用回收再利用的废料做成的储热材料中的至少一种,其中回收再利用的废料为采矿和冶金工业产生的废弃物、含石棉废物、城市垃圾、飞灰中的至少一种。显热型的储热材料成本低,容易获得。

作为另一改进,所述储热模块包括但不限于如下结构:

所述储热模块呈柱状,包括圆柱状或棱柱状,所述储热材料具有泡沫型多孔结构,所述储热模块沿其轴向叠放在所述储热装置内;由于储热材料具有多孔结构,储热模块内部则具有不规则空隙,以便气体能够沿空隙从储热装置顶部流通到底部,因此多孔结构能够增加换热面积,有效提升对流换热速率;

或者,所述储热模块呈颗粒状,均匀堆叠在所述储热装置内,其粒径范围为3-50mm;颗粒之间形成不规则空隙,以便气体能够沿空隙从储热装置顶部流通到底部,气体从颗粒之间的空隙流动,有效提升对流换热速率。

进一步地,所述储热装置设有隔热保温材料,所述隔热保温材料包括内外两层保温材料,内层保温材料采用耐高温的岩棉、玻璃棉、陶瓷纤维材料中的至少一种,外层保温材料采用高密度聚氨酯发泡材料。内层材料有较低的导热系数,能够较好的阻挡热传导造成的热量损失;外层材料不但有较低的导热系数,能够较好的阻挡热传导,还有较好的密封性能,有效地阻止热对流的产生,达到较好的保温节能目的。

进一步地,所述储热装置设置在一外壳内,外壳起到防尘、防水的作用,人机交互设备能够设置在外壳上,方便使用者操作;所述外壳的相对设置的两个侧壁上分别设有流体进口和流体出口,所述流体进口通过管道与所述储热装置上的进口相通,所述流体出口通过管道与所述储热装置上的出口相通,这样的结构可方便多个储热装置依次相连,进而形成阵列式、拼接式结构,以便扩容。

采用上述多元储热系统进行蓄放热的方法,包括蓄热过程和放热过程,其中:

蓄热过程:将多个多元储热系统分别放置于拖车上,利用牵引车将多个储热系统移动至蓄热地点后,按照前后设置或并排设置,通过管路依次将相邻的两个储热系统的出口和进口相连,实现各储热系统的串联,位于头部的储热系统的进口与余热源的输出口相连,位于尾部的储热系统的出口与引风机相连;引风机工作时将余热源处的余热气体引出,依次经过各储热系统,直至各储热系统内储热材料温度达到设定值时,蓄热结束;

放热过程:利用牵引车将各储热系统移动至放热地点;通过管路依次将相邻的两个储热系统的出口和进口相连,实现各储热系统的串联,位于头部的储热系统的进口与送风机相连,位于尾部的储热系统的出口与用热设备相连;送风机工作时向与之相连的储热系统提供空气,随后空气依次流经个储热系统,并从储热模块吸收热量,形成设定温度的热空气提供给用热设备。

蓄热、放热阵列中至少配置两条流体管路,每条管路可根据需要设置多级储热装置,匹配了高耗能行业余热资源排放间断、流量不稳定的特点,解决不同热用户对供热流量需求不同的问题;该系统可广泛应用于各类典型高耗能行业,尤其适用于对废热烟气等气体余热资源进行收集再利用;每条流体管路中多级储热装置串联,可在蓄放热时根据储热装置的储热温度区间进行灵活性优化配置,对热量进行梯级利用,提高能源综合利用率,促进节能减排。

本发明具有的有益效果:本申请为一种多元储热系统及蓄放热方法,能够将典型高耗能行业难以高效利用的废热烟气作为余热气体进行使用,可通过移动装置(如牵引车和拖车),将分散性、不稳定的余热资源收集起来,集中放热,且移动灵活,能够适应多种场合,对场地要求不高;间隔设置的储热模块能够增加与余热源的接触面积,增强储热材料与流体之间的对流换热,还便于储热模块均匀释放热量;通过储热模块完成储热,放热时储热模块直接放热提供热空气,不经过中间换热,放热速率高,有效改善用户体验。通过调整储热材料种类来提升储热装置适应能力,解决不同高耗能行业余热资源温度、品位不一的问题,并能够满足不同热用户的供热温度需求;同时,蓄热、放热阵列中至少配置两条流体管路,每条管路可根据需要设置多级储热装系统,解决不同热用户对供热流量需求不同的问题;本申请的结构适用于对废热烟气等气体余热资源进行收集再利用,且能串联使用,可在蓄放热时根据储热装置的储热温度区间进行灵活性优化配置,对热量进行梯级利用,提高能源综合利用率,促进节能减排。

附图说明

图1为实施例1的储热模块的截面示意图;

图2为实施例1的储热模块的整体结构示意图;

图3为实施例2的储热模块的截面示意图;

图4为实施例2的储热模块设置在储热装置内的结构示意图(部分剖视);

图5为实施例3的储热模块的结构示意图;

图6为实施例3的储热模块设置在储热装置内的结构示意图(部分剖视);

图7为实施例4的储热模块设置在储热装置内的结构示意图;

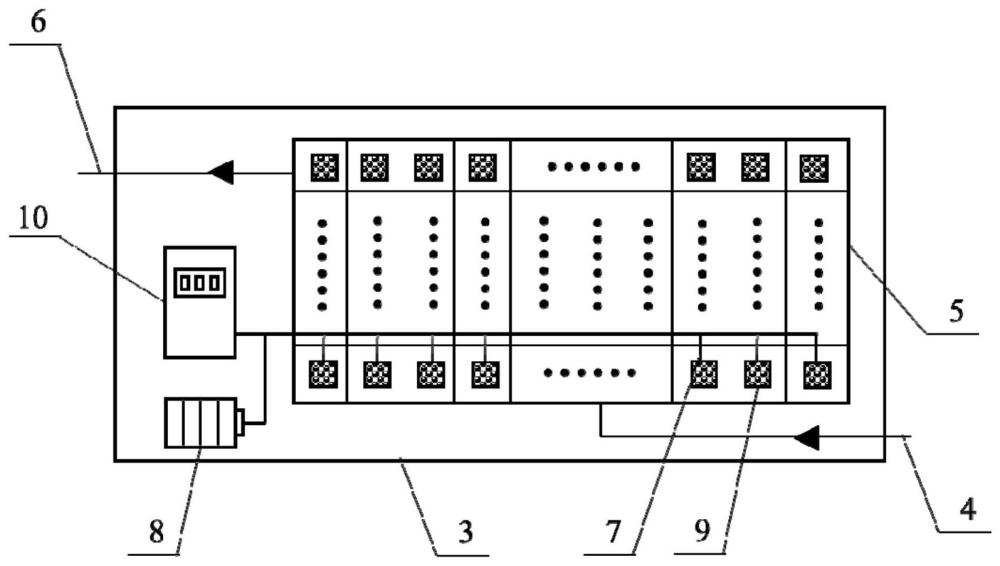

图8为储热装置示意图;

图9为牵引车示意图;

图10为拖车示意图;

图11为蓄热方法示意图;

图12为放热方法示意图;

图中:1-牵引车;2-拖车;3-外壳;4-流体进口;5-储热装置;6-流体出口;7-电加热器;8-备用电源;9-储热材料;10-电控制器;11-余热源;12-蓄热管路;13-引风机;14-烟囱;15-气体管路;16-放热管路;17-用热设备;18-通孔;19-送风机。

具体实施方式

下面结合本发明的附图,对本发明实施例的技术方案进行解释和说明,但下述实施例仅为本发明的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其他实施例,都属于本发明的保护范围。

实施例1

本实施例为多元储热系统,如图1、图2和图8所示,包括能够设置在移动装置上的储热装置5,所述储热装置5上设有朝向不同的进口和出口,所述储热装置5内设有多个间隔设置储热模块,所述储热模块具有储热材料9,通过储热材料9实现蓄放热;蓄热时,余热气体从进口进入储热装置5,通过储热模块进行储热;放热时,向进口通入空气,使得储热模块放热。

所使用的余热气体为典型高耗能行业难以高效利用的废热烟气等;如焦化厂250℃左右的焦炉烟道废气,水泥生产回转窑尾冷却机低温段排出的200~300℃废气,新型干法水泥生产线窑头、窑尾排放的350℃以下的低温废气,小水泥厂的烧成回转窑窑尾排出的450~600℃左右的废气,冶金行业间断式冶炼炉生产过程中产生的800℃左右的间歇性高温烟气,铅锌冶炼厂锌精矿沸腾焙烧炉850~1050℃的排烟,烟化炉1100℃以上的排烟等。本申请中储热装置能够直接设置在移动装置上,移动灵活,能够适应多种场合,对场地要求不高;储热装置的进口和出口朝向不同,可使余热气体与储热模块充分接触,以便储热模块能够充分吸收余热气体中的热量,且相邻的两个储热系统可以通过进口和出口相连的方式,实现多个储热系统串联设置,以便通过增加储热系统数量的方式实现扩容,使用方便、灵活;间隔设置的储热模块能够增加与余热气体的接触面积,增强储热材料9与余热气体之间的对流换热,还便于储热模块均匀释放热量;通过储热模块完成储热,放热时储热模块直接放热提供热空气,不经过中间换热,放热速率高,有效改善用户体验。

所述储热材料9为热化学储热材料,本实施例中所述热化学储热材料为钴氧化物(Co

所述储热模块还包括被所述储热材料9包裹的电加热器7,通过电加热器7加热储热材料9加快储热;所述电加热器7均与电控制器10并联,所述电控制器10包括热管理系统和终端控制系统。储热时还可利用风电、光伏、谷电或大型工业园中富余电能对储热装置5进行加热,使得储热装置5内的储热材料9吸收热量,将电能转换成热能,加快储热速率;电加热器7并联设置,方便电控制器10单独控制储热模块分别加热,有利于电控制器10对储热装置5内各区域的储热进程和储热温度进行精准调控,避免储热材料9蓄放热不均以及反应进程不同步而导致供热温度波动的问题;同时,便于更换个别损坏或储热性能不佳的储热模块,方便维修。

所述储热模块呈柱状,包括圆柱状或棱柱状,本实施例采用圆柱状,采用蜂窝煤式结构,即将储热材料9作为储热模块的基体,所述储热材料9上均匀布置多个通孔18(该通孔18可为上下直通的圆柱形孔、棱柱形孔),以便气体能够沿孔道从储热模块的顶部流通到底部,进而增加换热面积,提升换热速率;所述电加热器7包括多个加热电极,所述加热电极均匀设置在所述通孔18之间的区域内;

所述储热装置5为长方体,其内部设有多个交错设置的隔板,所述隔板形成多个均匀布置的隔间,每个隔间内均设有所述储热模块。通过隔板形成隔间,每个隔间内设置储热模块,以便储热模块间隔设置。

所述储热装置5设有隔热保温材料,所述隔热保温材料包括内外两层保温材料,内层保温材料采用耐高温的岩棉、玻璃棉、陶瓷纤维材料中的至少一种,外层保温材料采用高密度聚氨酯发泡材料。内层材料有较低的导热系数,能够较好的阻挡热传导造成的热量损失;外层材料不但有较低的导热系数,能够较好的阻挡热传导,还有较好的密封性能,有效地阻止热对流的产生,达到较好的保温节能目的。

所述储热装置5设置在外壳3内,外壳3起到防尘、防水的作用,人机交互设备能够设置在外壳3上,方便使用者操作;所述外壳3的相对设置的两个侧壁上分别设有流体进口4和流体出口6,所述流体进口4通过管道与所述储热装置5上的进口相通,所述流体出口6通过管道与所述储热装置5上的出口相通,这样的结构可方便多个储热装置依次相连,进而形成阵列式、拼接式结构,以便扩容;所述多元储热系统还包括备用电源8,所述备用电源8与所述电控制器10和电加热器相连,所述备用电源8设置在所述外壳3内表面或所述外壳外表面,可在紧急情况下为电控制器10和电加热器供电。

实施例2

如图3、图4和图8所示,本实施例与实施例1的区别之处在于:储热装置5不设隔板;所述储热模块呈棱柱状,包括正三棱柱、长方体、正六棱柱,其为核-壳式结构,所述储热材料9构成储热模块的壳,所述电加热器7构成储热模块的核,所述电加热器7为加热电极,贯穿于所述储热材料9;所述储热模块竖向间隔设置在所述储热装置5内。除电加热元件的引出线外,储热材料9将电加热元件包裹在其内部;储热模块按照蜂窝形式在储罐内进行铺满式堆积排列,但各储热模块之间留有一定缝隙,以便气体能够沿缝隙从储热模块的顶部流通到底部,进而增加换热面积,提升换热速率;采用储热材料为钴锰复合金属氧化物(Co

实施例3

如图5至图6所示,本实施例与实施例1的区别之处在于:储热装置5不设隔板,储热模块内不设电加热器;所述储热材料9为潜热型储热材料,其包括由基体材料、相变材料以及导热增强材料组成的复合相变材料,所述基体材料包括陶瓷类材料和/或粉煤灰,以提供骨架支撑,所述相变材料包括熔融盐类、共晶盐类材料以及金属合金类材料中的至少一种,所述导热增强材料包括碳纤维、石墨烯、膨胀石墨中的至少一种;潜热型储热材料储热密度较高;材料放热温度与相变温度耦合,供热较为稳定,放热温度较高,供热品质较好,能够保证储热装置性能稳定;所述储热模块呈圆柱状,所述储热材料9具有泡沫型多孔结构,所述储热模块沿其轴向叠放在所述储热装置内;由于储热材料9具有多孔结构,储热模块内部则具有不规则空隙,以便气体能够沿空隙从储热装置顶部流通到底部,因此多孔结构能够增加换热面积,有效提升对流换热速率;

实施例4

如图7所示,本实施例与实施例3的区别之处在于:所述储热材料9为显热型储热材料,所述显热型储热材料包括岩石类、陶瓷类、混凝土类、烧结矿类以及采用回收再利用的废料做成的储热材料中的至少一种,其中回收再利用的废料为采矿和冶金工业产生的废弃物、含石棉废物、城市垃圾、飞灰中的至少一种。显热型的储热材料成本低,容易获得;所述储热模块呈颗粒状,均匀堆叠在所述储热装置内,其粒径范围为3-50mm;颗粒之间形成不规则空隙,以便气体能够沿空隙从储热装置顶部流通到底部,气体从颗粒之间的空隙流动,有效提升对流换热速率。

实施例5

采用实施例1至4任一种的多元储热系统进行蓄放热的方法,如图9至图12所示,包括蓄热过程和放热过程,其中:

蓄热过程:将多个多元储热系统分别放置于拖车2上,利用牵引车1将拖车2移动至蓄热地点后,按照前后设置或并排设置,通过蓄热管路12依次将相邻的两个储热系统的出口和进口相连,实现各储热系统的串联,位于头部的储热系统的进口通过气体管路15与余热源11的输出口相连,位于尾部的储热系统的出口与引风机13相连,引风机13还与烟囱14相连,引风机13工作时将余热源11处的余热气体引出,依次经过各储热系统,直至各储热系统内储热材料9温度达到设定值时,蓄热结束;

放热过程:利用牵引车1将放置各储热系统的拖车2移动至放热地点;通过放热管路16依次将相邻的两个储热系统的出口和进口相连,实现各储热系统的串联,位于头部的储热系统的进口与送风机19相连,位于尾部的储热系统的出口与用热设备17相连;送风机19工作时向与之相连的储热系统提供空气,随后空气依次流经个储热系统,并从储热模块吸收热量,形成设定温度的热空气提供给用热设备17。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,熟悉该领域的技术人员应该明白本发明包括但不限于附图和上面具体实施方式中描述的内容。任何不偏离本发明的功能和结构原理的修改都将包括在权利要求的范围中。