一种基于机器视觉的装载机动臂同轴度检测装置及方法

文献发布时间:2023-06-19 13:29:16

技术领域

本发明属于视觉检测技术领域,具体涉及一种基于机器视觉的装载机动臂同轴度检测装置及方法。

背景技术

中国科学院沈阳自动化研究所发明了适合大型产品几何参数检测的方法,通过将结构光测量头连接到机器人末端,由机器人带动扫描头完成产品外形高精度尺寸测量。通过对端点圆周的扫描,得到其点云数据,将其拟合成椭圆,就可以得到圆心。通过对圆心的拟合可以得到一条线段,再将另一端点投影到该直线,就可以得到模型同轴度误差如图1所示。

吉林大学发明了一种基于结构光视觉的矩形花键轴同轴度及键位置度测量方法,主要利用机器视觉、相机标定等,获得摄像机参数、线结构光平面、花键轴轴线方程,通过以轴线方向移动激光器,获得每个工位上线结构光光平面方程及轴上光条图像,通过线结构光平面和花键平面,按照最小包容平面原则就可以得到花键轴同轴度如图2所示。

此外,还有类似的技术,如:轴承同轴度检测系统、一种车轮自动检测装置和一种螺旋输送系统同轴度和平面度动态定量测量装置等。

现有技术包括以下验证方法:

仿真模拟验证:在电脑上将控制算法通过第三方仿真软件(例如:ADAMS、ROBOTICSYOOLBOX、ROS Gazebo等)进行仿真,运行仿真软件,使程序算法在搭建的虚拟环境下运行以此验证基于视觉的装载机动臂检测装置程序算法。

2.实物验证:将控制算法写入基于机器视觉的装载机动臂检测装置实物中,工程师或研发人员通过上位机对该装置发送指令,以此验证视觉检测装置程序算法。

3.检测对比验证:对视觉检测装置得到的数据进行处理,并与接触式机械臂测量结果做对比,以此验证视觉检测装载机动臂同轴度装置程序算法。

对于上述验证方法总结如下:

1.仿真模拟验证,优点是装置反应速度快,检测效率高,参数可调范围大。缺点是在计算机上的模拟软件中,影响因素较少,无法与真实环境相比,这就导致了该装置的可靠度降低。

2.实物验证,优点是工程师或研发人员可以在室内进行装置算法验证,把驱动、通信、参数调节等具体问题考虑进去,实验室环境下的实物验证要比仿真模拟可靠性高。缺点是检测装置的相机是靠单悬臂机器人夹持移动到指定检测工位,单悬臂机器人紧固到一平面上,要求该平面的平行度精度很高。因此想要得到较为准确的同轴度误差就要保证测量装置的精度相当高,否则会造成较大误差。由于工业检测环境复杂,光照条件无法达到很好的控制,因此就会影响相机采集的图像质量,进而为后续的视觉算法处理带来困难。

3.检测对比验证,优点是通过对比与接触式机械臂得到的同轴度结果,验证视觉检测装置得到的同轴度结果,进而验证该模型算法的可靠性,并且视觉检测效率高于接触时测量。缺点是精度比接触式要略低。

发明内容

为了解决上述问题,本发明采取了如下技术方案:

一种基于机器视觉的装载机动臂同轴度检测装置,包括:

柜体,用于固定支撑;

定位组件,所述定位组件可拆卸地安装在所述柜体的上端,用于装载机动臂的夹持和定位;

单悬臂机器人,所述单悬臂机器人安装在所述柜体上;

CCD相机,所述CCD相机可转动地安装在所述单悬臂机器人上,用于对位于所述定位组件上的所述装载机动臂进行数据采集;

控制组件,所述控制组件设置在所述柜体内,用于控制所述单悬臂机器人带动所述CCD相机相对位于所述定位组件上的所述装载机动臂移动,并控制所述CCD相机对所述装载机动臂进行数据采集。

进一步地,所述单悬臂机器人包括支撑架、X轴总成、Y轴总成和Z轴总成,所述支撑架安装在所述柜体的上端;所述Y轴总成固定设置在所述支撑架的上端;所述X轴总成沿第一方向可滑动地设置于所述Y轴总成上;所述Z轴总成沿第二方向可滑动地设置于所述X轴总成上。

进一步地,所述Y轴总成包括固定安装在所述支撑架上的Y轴导轨,所述Y轴导轨的一侧设置有可相对其滑动的第一滑块,所述X轴总成固定安装在所述第一滑块上;所述Y轴导轨的一端端部设置第一驱动电机,所述第一驱动电机的输出端设置有第一丝杠,所述第一丝杠与所述Y轴导轨转动连接,所述第一滑块内设置有第一螺母,所述第一丝杠与所述第一螺母配合。

进一步地,所述X轴总成包括通过第一安装架固定安装在所述第一滑块上的X轴导轨和设置在所述X轴导轨一侧的第一拖链,所述X轴导轨的另一侧设置有可相对其滑动的第二滑块,所述Z轴总成固定安装在所述第二滑块上;所述X轴导轨的一端端部设置第二驱动电机,所述第二驱动电机的输出端设置有第二丝杠,所述第二丝杠与所述X轴导轨转动连接,所述第二滑块内设置有第二螺母,所述第二丝杠与所述第二螺母配合。

进一步地,所述Z轴总成包括通过第二安装架固定安装在所述第二滑块上的Z轴导轨和设置在所述Z轴导轨一侧的第二拖链,所述Z轴导轨的一端设置旋转组件,所述CCD相机安装所述旋转组件上。

进一步地,所述旋转组件包括安装板、第三驱动电机和安装座,所述第三驱动电机安装在所述安装板上,所述安装板固定安装在所述Z轴导轨上;所述第三驱动电机的驱动端穿过所述安装板与所述安装座固定连接,所述CCD相机安装在所述安装座上。

进一步地,所述控制组件包括设置于所述柜体上端一侧的视觉检测人机交互界面以及设置在柜体内的电机驱动器和工控机,所述工控机包括负责视觉检测动臂同轴度装置的伺服运动的控制器线路和用于带动所述CCD相机运动到指定的拍摄工位上的运动模块;

所述电机驱动器分别与所述第一驱动电机、所述第二驱动电机、所述第三驱动电机电连接,用于控制所述第一驱动电机、所述第二驱动电机、所述第三驱动电机的启停;

所述控制器线路包括主控制器、串口通信总线以及通过所述串口通信总线与所述主控制器电连接的伺服电机控制器、数模转换控制器、机器视觉控制器和相机旋转控制器;

所述运动模块包括运动板卡,所述运动板卡与所述工控机的主控制器、所述电机驱动器电连接。

进一步地,还包括激光跟踪仪和设置在所述定位组件周边的若干个靶球,所述激光跟踪仪用于测量所述靶球的中心。

一种如上所述的基于机器视觉的装载机动臂同轴度检测装置的检测方法,其特征在于,包括以下步骤:

S10、在某一定位组件附近放置若干靶球,用激光跟踪仪测量靶球的中心,通过预设算法得到激光跟踪仪与靶球坐标系的转换矩阵T0;

S20、通过单悬臂机器人带动CCD相机一起运动,所述CCD相机拍摄所述靶球并得到该位置下的靶球坐标系与所述CCD相机坐标系的变换矩阵T1;

S30、通过对T0、T1进行矩阵运算得到CCD相机坐标系与所述激光跟踪仪的坐标转换矩阵T,进而对装载机动臂检测的所有拍摄工位进行标定,实现全局标定;

S40、使用所述CCD相机对设置有多个圆孔的装载机动臂进行拍照,将图像传输到工控机,通过机器视觉算法对图像进行处理,得到所述装载机动臂的圆心像素坐标;

S50、所述CCD相机到达指定的拍摄工位进行图像获取,把得到的图像像素坐标用转换矩阵T进行坐标转换,得到圆心的物理坐标,进而得到多个圆孔的圆心坐标,将所述多个圆孔的圆心坐标转换到同一坐标系下,并在MATLAB中的polyfit函数进行曲线拟合,得到由所述多个圆孔的圆心拟合出的基准轴线,同轴度误差为所述多个圆孔的圆心点距离基准轴线最远点,其距离的二倍即为同轴度误差。

有益效果:

本发明发明通过对系统设备、工艺流程进行优化,解决了现有系统存在的缺陷,实现了工艺的优化,技术效果如下:

1、可以在实验室环境中进行视觉检测装置的算法研究,使用其进行前期算法验证,降低研发人员和工程师的工作强度,提高研发效率,并且为今后在工厂中建设大型检测装置提供了理论依据。

2、采用伺服电机控制单悬臂机器人带动相机拍摄的方法,实现了对被测工件的快速检测,相比较采用只采用固定工位拍摄的方法效率要高,并且对被测工件的形状无明显限制,实现检测装置的通用性。

3、可以随意切换自动检测与手动检测两种操作模式。

4、利用机器视觉进行非接触检测,避免了接触式测量方法的弊端,如损伤工件表面,检测速度慢等,提高识别检测作业效率。

附图说明

图1为现有技术中同轴度检测方法的示意图;

图2为现有技术中基于结构光视觉的矩形花键同轴度检测示意图;

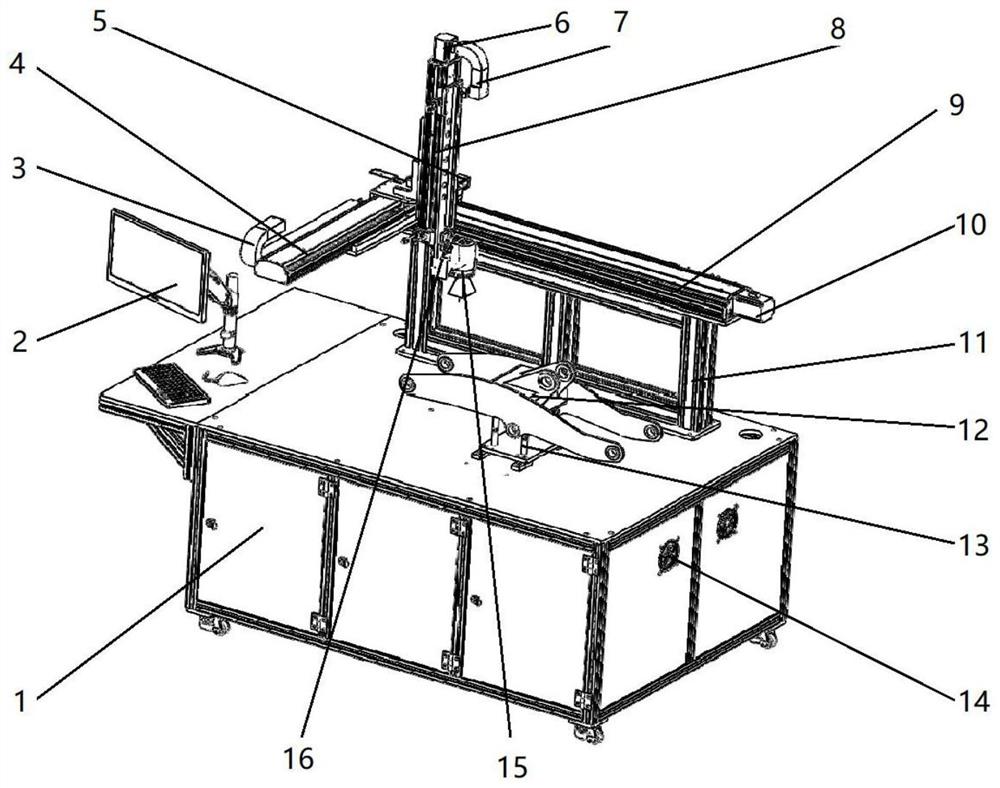

图3为本发明的基于机器视觉的装载机动臂同轴度检测装置的整体结构示意图;

图4为本发明的基于机器视觉的装载机动臂同轴度检测装置的整体结构的正视图;

图5为本发明的基于机器视觉的装载机动臂同轴度检测装置的整体结构的俯视图;

图6为本发明的基于机器视觉的装载机动臂同轴度检测装置的整体结构的左视图;

图7为主控机与运动板卡连接示意图;

图8为激光跟踪仪、CCD相机与靶球设置示意图;

图9为控制器线路的连接示意图;

图10为同轴度误差测量示意图;

其中,1、柜体;2、视觉检测人机交互界面;3、第一拖链;4、X轴导轨;5、第一伺服电机;6、第二伺服电机;7、第二拖链;8、Z轴导轨;9、Y轴导轨;10、第三伺服电机;11、支撑架;12、装载机动臂;13、动臂工装夹具;14、散热器;15、CCD相机;16、旋转组件;17、工控机;17.1、主控制器;17.2、串口通信总线;17.3、伺服电机控制器;17.4、数模转换控制器;17.5、机器视觉控制器;17.6、相机旋转控制器;18、运动板卡;19、靶球;20、激光跟踪仪。

具体实施方式

实施例1

一种基于机器视觉的装载机动臂同轴度检测装置,包括:

柜体1,用于固定支撑;

定位组件,定位组件可拆卸地安装在柜体1的上端,用于装载机动臂12的夹持和定位;

单悬臂机器人,单悬臂机器人安装在柜体1上;

CCD相机15,CCD相机15可转动地安装在单悬臂机器人上,用于对位于定位组件上的装载机动臂12进行数据采集;

控制组件,控制组件设置在柜体1内,用于控制单悬臂机器人带动CCD相机15相对位于定位组件上的装载机动臂12移动,并控制CCD相机15对装载机动臂12进行数据采集。

在本实施例中,单悬臂机器人包括支撑架11、X轴总成、Y轴总成和Z轴总成,支撑架11安装在柜体1的上端;Y轴总成固定设置在支撑架11的上端;X轴总成沿第一方向可滑动地设置于Y轴总成上;Z轴总成沿第二方向可滑动地设置于X轴总成上。

其中,第一方向为XYZ坐标系中的X轴方向,第二方向为XYZ坐标系中的Z轴方向。

Y轴总成包括固定安装在支撑架11上的Y轴导轨9,Y轴导轨9的一侧设置有可相对其滑动的第一滑块,X轴总成固定安装在第一滑块上;Y轴导轨9的一端端部设置第一驱动电机,第一驱动电机的输出端设置有第一丝杠,第一丝杠与Y轴导轨9转动连接,第一滑块内设置有第一螺母,第一丝杠与第一螺母螺纹配合。

在本实施例中,第一滑块和Y轴导轨中的一个设置有滑轨,第一滑块和Y轴导轨中的另一个设置有滑槽,滑轨与滑槽滑动配合。

X轴总成包括通过第一安装架固定安装在第一滑块上的X轴导轨4和设置在X轴导轨4一侧的第一拖链3,X轴导轨4的另一侧设置有可相对其滑动的第二滑块,Z轴总成固定安装在第二滑块上;X轴导轨4的一端端部设置第二驱动电机,第二驱动电机的输出端设置有第二丝杠,第二丝杠与X轴导轨4转动连接,第二滑块内设置有第二螺母,第二丝杠与第二螺母螺纹配合。

在本实施例中,第二滑块和X轴导轨中的一个设置有滑轨,第二滑块和X轴导轨中的另一个设置有滑槽,滑轨与滑槽滑动配合。

Z轴总成包括通过第二安装架固定安装在第二滑块上的Z轴导轨8和设置在Z轴导轨8一侧的第二拖链7,Z轴导轨8的一端设置旋转组件16,CCD相机15安装旋转组件16上。

在本实施例中,旋转组件16包括安装板、第三驱动电机和安装座,第三驱动电机安装在安装板上,安装板固定安装在Z轴导轨8上;第三驱动电机的驱动端穿过安装板与安装座固定连接,CCD相机15安装在安装座上。

在本实施例中,定位组件包括动臂工装夹具13,动臂工装夹具13安装在柜体1上的定位孔上。

在本实施例中,控制组件包括设置于柜体1上端一侧的视觉检测人机交互界面2以及设置在柜体1内的电机驱动器和工控机17,工控机17包括负责视觉检测动臂同轴度装置的伺服运动的控制器线路和用于带动CCD相机15运动到指定的拍摄工位上的运动模块;工控机17作为上位机控制电机驱动器。

其中,电机驱动器分别与第一驱动电机、第二驱动电机、第三驱动电机电连接,用于控制第一驱动电机、第二驱动电机、第三驱动电机的启停。

在本实施例中,第一驱动电机、第二驱动电机、第三驱动电机分别为第三伺服电机10、第一伺服电机5和第二伺服电机6。

控制器线路包括主控制器17.1、串口通信总线17.2以及通过串口通信总线与主控制器电连接的伺服电机控制器17.3、数模转换控制器17.4、机器视觉控制器17.5和相机旋转控制器17.6;

在本实施例中,运动模块包括运动板卡18,运动板卡18与工控机17的主控制器17.1、电机驱动器电连接。其中,伺服电机控制器17.3与电机驱动器电连接。

本实施例提供的基于机器视觉的装载机动臂同轴度检测装置,还包括靶激光跟踪仪20和设置在定位组件周边的若干个靶球19,靶激光跟踪仪20用于测量靶球19的中心。

在本实施例中,柜体1的一侧设置有散热器14。

实施例2

本实施例为实施例1提供的基于机器视觉的装载机动臂同轴度检测装置的检测方法,包括以下步骤:

S10、在某一定位组件附近放置若干靶球19,用靶激光跟踪仪20测量靶球19的中心,通过预设算法得到靶激光跟踪仪20与靶球19坐标系的转换矩阵T0。

S20、通过单悬臂机器人带动CCD相机15一起运动,CCD相机15拍摄靶球19并得到该位置下的靶球19坐标系与CCD相机15坐标系的变换矩阵T1。

S30、通过对T0、T1进行矩阵运算得到CCD相机15坐标系与靶激光跟踪仪20的坐标转换矩阵T,进而对装载机动臂检测的所有拍摄工位进行标定,实现全局标定。

S40、在本实施例中,装载机动臂12设置有4个圆孔。使用CCD相机15对设置有4个圆孔的装载机动臂12进行拍照,将图像传输到工控机17,通过机器视觉算法对图像进行处理,得到装载机动臂12的圆心像素坐标。

S50、CCD相机15到达指定的拍摄工位进行图像获取,把得到的图像像素坐标用转换矩阵T进行坐标转换,得到圆心的物理坐标,进而得到4个圆孔的圆心坐标,将4个圆孔的圆心坐标转换到同一坐标系下,并在MATLAB中的polyfit函数进行曲线拟合,得到由4个圆孔的圆心拟合出的基准轴线,同轴度误差为4个圆孔的圆心点距离基准轴线最远点,其距离的二倍即为同轴度误差。

以上所述,仅是本发明较佳实施例而已,并非对本发明的技术范围作任何限制,故凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本发明技术方案的范围。

- 一种基于机器视觉的装载机动臂同轴度检测装置及方法

- 一种装载机不同长度动臂通用动臂油缸的设计方法