一种带导轨的发射筒以及成型工艺

文献发布时间:2023-06-19 18:30:43

技术领域

本发明属于导弹发射装置领域,尤其涉及一种发射筒以及成型工艺。

背景技术

发射筒不但要承担发射任务,同时还起着存储、运输时对设备的长期保护。故对发射筒的稳定性、可靠性要求较高。连续纤维增强树脂基复合材料与金属材料相比具有密度小、强度高、比模量高、蠕变性能好、耐疲劳等优势点。特别是连续纤维复合材料的各向异性,使产品具有更好的可设计性,可根据产品各部位性能需求进行优化设计。因此,复合材料以其优异的性能可满足发射筒轻量化和可设计化需求而在发射筒上应用越来越广泛。

对于带导轨的发射筒,当对导轨的耐磨性能要求不高时,导轨可使用与筒体相同体系的树脂(环氧、聚氨酯和不饱和树脂等)或其复合材料时,此时导轨与筒体间的粘接性能优异,其二者易于结合。但对导轨的耐磨性能要求较高的发射筒,导轨通常可采用聚四氟乙烯(或耐磨材料),此时复合材料筒体与导轨的连接困难。对于该问题的常规解决方案是导轨与筒体之间采用机械连接的方式。采用该机械连接方式的问题在于:①导轨定位困难;②筒体壁面需要开孔,不利于筒体保压。

因此,针对导轨的耐磨性能要求较高的复合材料发射筒,如何实现带导轨的发射筒的成型是亟需解决的难题。

发明内容

本发明所要解决的技术问题是克服以上背景技术中提到的不足和缺陷,提供一种导轨定位精准、产品整体性好、导轨与发射筒连接性能好的带导轨的发射筒以及成型工艺。为解决上述技术问题,本发明提出的技术方案为:

一种带导轨的发射筒,包括树脂基复合材料发射筒以及设于所述树脂基复合材料发射筒内部的复合导轨,所述复合导轨包括相互固接的第一耐磨材料层与第二树脂基复合材料层,所述复合导轨通过所述第二树脂基复合材料层粘设于所述树脂基复合材料发射筒的内壁。

上述带导轨的发射筒中,优选的,所述第一耐磨材料层上开设有第一凹槽,所述第一凹槽的形状与所述第二树脂基复合材料层相匹配,所述第二树脂基复合材料层固设于所述第一凹槽中。

上述带导轨的发射筒中,优选的,所述第二树脂基复合材料层上开设有用于沉头螺钉穿过的螺纹通孔,所述第一凹槽底部在与所述螺纹通孔相匹配位置开设有螺纹盲孔,所述第一耐磨材料层与第二树脂基复合材料层通过所述沉头螺钉固接。通过沉头螺钉固接第一耐磨材料层与第二树脂基复合材料层,可以实现其二者紧密的连接。

上述带导轨的发射筒中,优选的,所述树脂基复合材料发射筒的主体材质为连续纤维增强树脂基复合材料,所述第一耐磨材料层的主体材质包括耐磨金属、耐磨陶瓷或低摩擦系数工程塑料(如特氟龙、聚醚醚酮等),所述第二树脂基复合材料层的主体材质为连续纤维增强树脂基复合材料。本发明中,第一耐磨材料层用于提供导轨所需要的耐磨性能,但第一耐磨层的耐磨材料层和树脂基复合材料发射筒的粘接性能较差,通过设置与发射筒的主体材质相同的第二树脂基复合材料层,第二树脂基复合材料层可与发射筒实现良好的粘接效果,发射筒的树脂固化成型时即可与第二树脂基复合材料粘合,达到复合导轨既具备耐磨性能又具备与发射筒粘接效果好的目的。

作为一个总的技术构思,本发明还提供一种上述的带导轨的发射筒的成型工艺,包括以下步骤:

S1:根据树脂基复合材料发射筒的内部结构,制作带有第二凹槽的柱状缠绕芯模,所述第二凹槽的形状与所述复合导轨的形状相匹配,所述柱状缠绕芯模的外形与所述带导轨的发射筒的内腔形状相匹配;上述柱状缠绕芯模用于与缠绕设备相匹配,以便于后续在其表面缠绕发射筒的树脂浸润纤维;

S2:分别制备第一耐磨材料层与第二树脂基复合材料层,并将其二者固接得到复合导轨;

S3:在所述柱状缠绕芯模表面整体涂抹脱模剂,再将所述复合导轨放入第二凹槽中;

S4:将装有复合导轨的柱状缠绕芯模装载至缠绕设备上,在柱状缠绕芯模表面缠绕树脂浸润过的纤维,固化即得到树脂基复合材料发射筒;

S5:脱模,即得到带导轨的发射筒。

上述成型工艺中,优选的,步骤S3与步骤S4之间还包括步骤Sa,步骤Sa为使用环氧粘接剂找平处理复合导轨与柱状缠绕芯模表面和/或复合导轨与沉头螺钉表面。复合导轨成型后可能会与芯模上的第二凹槽有一定尺寸偏差,用于固定第一耐磨材料层与第二树脂基复合材料层的沉头螺钉可能也会使复合导轨表面不平整,通过该找平处理,可以实现柱状缠绕芯模整体表面的平滑性,以利于后续的缠绕。此外,涂抹的环氧粘接剂也有一定固定作用,可以利于复合导轨与柱状缠绕芯模的固定。

上述成型工艺中,优选的,步骤S3与步骤S4之间还包括步骤Sb,步骤Sb包括以下步骤:将1-3层树脂浸润过的纤维通过手糊或VARTM工艺使其整体覆盖步骤S3中得到的装有复合导轨的柱状缠绕芯模表面,然后固化。该步骤固化得到的纤维增强树脂基复合材料为辅助层,用于保证复合导轨在后续缠绕时复合导轨不掉落。

上述成型工艺中,优选的,步骤Sb中固化前,先在树脂浸润过的纤维表面覆盖用于制造粗糙界面的脱模布,再固化,然后去除脱模布。通过该步骤可以保证后续缠绕的发射筒与该辅助层之间的粘结效果。

上述成型工艺中,优选的,所述第二树脂基复合材料层由连续纤维增强树脂经RTM或拉挤工艺制备成型。

上述成型工艺中,优选的,步骤Sb也可采用以下工艺代替,复合导轨放入第二凹槽中固定方式可每间隔1-2m在第二凹槽侧面使用粘接剂点粘接复合导轨与第二凹槽,以实现复合导轨与柱状缠绕芯模的固定。

本发明的复合导轨在树脂基复合材料发射筒成型时与树脂基复合材料发射筒一体粘接成型,复合导轨定位精准,产品整体性好,解决了导轨在复合材料筒体内壁面安装时定位困难,不易连接的问题。具体的,本发明的复合导轨单独成型,其包括第一耐磨材料层与第二树脂基复合材料层,第一耐磨材料层与第二树脂基复合材料层通过沉头螺钉机械连接成一体,然后将复合导轨置于柱状缠绕芯模的第二凹槽中,再在柱状缠绕芯模外部缠绕筒体形成最终产品;在一次成型发射筒和复合导轨时,通过柱状缠绕芯模的第二凹槽对复合导轨进行定位,复合导轨定位精准,复合导轨的安装定位容易;第一耐磨材料层保证产品的耐磨性能,第二树脂基复合材料层与树脂基复合材料发射筒连接保证导轨与筒体的连接性能(第二树脂基复合材料层与树脂基复合材料发射筒均为同种材料,成型后具有很好的结合性能),在确保复合导轨耐磨性能的前提下,保证了复合导轨与发射筒筒体间的连接性能,同时无需在发射筒筒体上开孔以连接导轨,产品整体性好,保证发射筒的耐压性能。此外,本发明的产品脱模力小,提高了产品的工艺性。

与现有技术相比,本发明的优点在于:

1、本发明的带导轨的发射筒中,复合导轨包括相互固接的第一耐磨层与第二树脂基复合材料层,复合导轨通过第二树脂基复合材料层粘设于树脂基复合材料发射筒的内壁,第一耐磨层提供耐磨性能的需求,第二树脂基复合材料层提供粘接性能的需求,解决了耐磨导轨与树脂基复合材料发射筒之间的连接问题。并且,本发明的复合导轨与发射筒连接时,无需在发射筒内壁上开孔,产品整体性好,易于保证发射筒的耐压性能。

2、本发明的带导轨的发射筒的成型工艺中,通过柱状缠绕芯模的第二凹槽对复合导轨进行定位,复合导轨定位精准,复合导轨的安装定位容易,提高了产品合格率,提高了产品的结构效率和生产效率。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

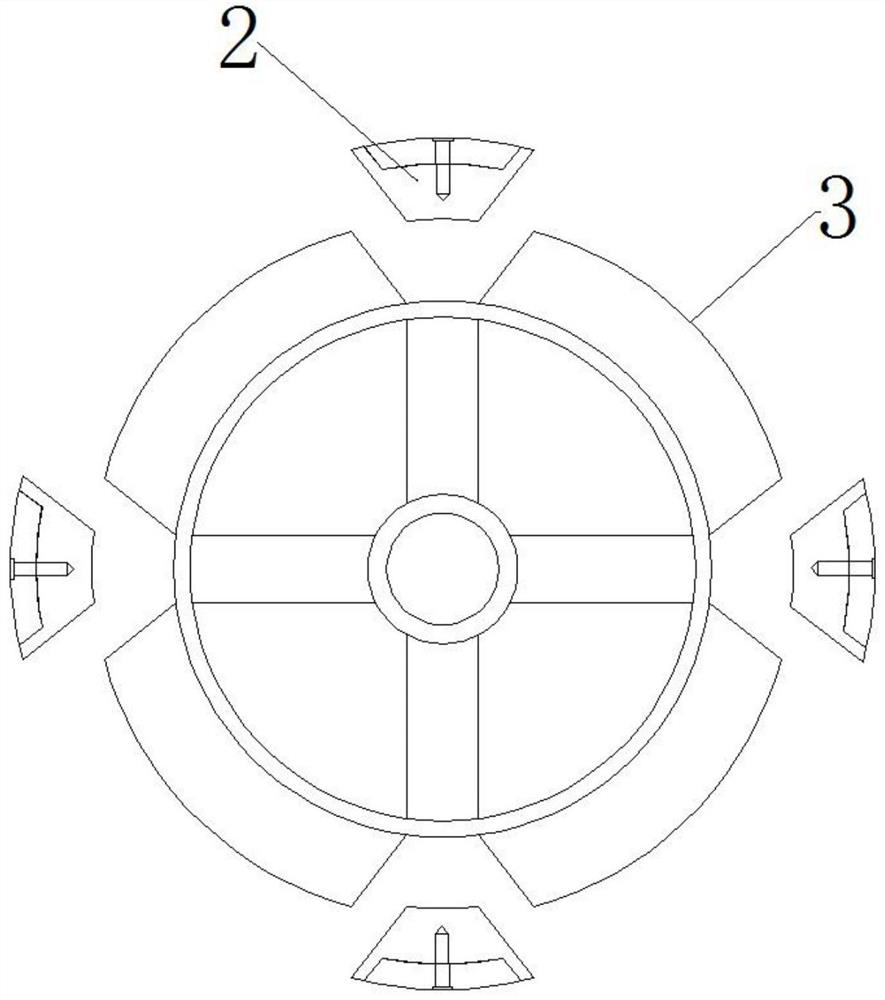

图1为实施例中柱状缠绕芯模的结构示意图(横截面示意图)。

图2为实施例中复合导轨的结构示意图(横截面示意图)。

图3为实施例中柱状缠绕芯模和复合导轨结合之前的结构示意图。

图4为实施例中带导轨的发射筒的结构示意图。

图例说明:

1、树脂基复合材料发射筒;2、复合导轨;21、第一耐磨材料层;211、第一凹槽;212、螺纹盲孔;22、第二树脂基复合材料层;221、螺纹通孔;23、沉头螺钉;3、柱状缠绕芯模;31、第二凹槽。

具体实施方式

为了便于理解本发明,下文将结合说明书附图和较佳的实施例对本发明作更全面、细致地描述,但本发明的保护范围并不限于以下具体的实施例。

除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解的含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。

除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

实施例:

如图1-图4所示,本实施例的带导轨的发射筒,包括树脂基复合材料发射筒1以及设于树脂基复合材料发射筒1内部的复合导轨2,复合导轨2包括相互固接的第一耐磨材料层21与第二树脂基复合材料层22,复合导轨2通过第二树脂基复合材料层22粘设于树脂基复合材料发射筒1的内壁。

本实施例中,第一耐磨材料层21上开设有第一凹槽211,第一凹槽211的形状与第二树脂基复合材料层22相匹配,第二树脂基复合材料层22固设于第一凹槽211中。

本实施例中,第二树脂基复合材料层22上开设有用于沉头螺钉23穿过的螺纹通孔221,第一凹槽211底部在与螺纹通孔221相匹配位置开设有螺纹盲孔212,第一耐磨材料层21与第二树脂基复合材料层22通过沉头螺钉23固接。

本实施例中,树脂基复合材料发射筒1的主体材质为连续纤维增强树脂基复合材料,第一耐磨材料层21的主体材质包括耐磨金属、耐磨陶瓷或低摩擦系数工程塑料,第二树脂基复合材料层22的主体材质为连续纤维增强树脂基复合材料。

本实施例还提供上述带导轨的发射筒的成型工艺,包括以下步骤:

S1:根据树脂基复合材料发射筒1的内部结构,制作带有第二凹槽31的柱状缠绕芯模3,第二凹槽31的形状与复合导轨2的形状相匹配,柱状缠绕芯模3的外形与带导轨的发射筒的内腔形状相匹配;

S2:分别制备第一耐磨材料层21与第二树脂基复合材料层22,并将其二者固接得到复合导轨2;

S3:在柱状缠绕芯模3表面整体涂抹脱模剂,再将复合导轨2放入第二凹槽31中;

S4:将装有复合导轨2的柱状缠绕芯模3装载至缠绕设备上,在柱状缠绕芯模3表面缠绕树脂浸润过的纤维,固化即得到树脂基复合材料发射筒1;

S5:脱模,即得到带导轨的发射筒。

本实施例中,步骤S3与步骤S4之间还包括步骤Sa,步骤Sa为使用环氧粘接剂找平处理复合导轨2与柱状缠绕芯模3表面和/或复合导轨2与沉头螺钉23表面。

本实施例中,步骤S3与步骤S4之间还包括步骤Sb,步骤Sb包括以下步骤:将1-3层树脂浸润过的纤维通过手糊或VARTM工艺使其整体覆盖步骤S3中得到的装有复合导轨2的柱状缠绕芯模3表面,然后固化。

本实施例中,步骤Sb中固化前,先在树脂浸润过的纤维表面覆盖用于制造粗糙界面的脱模布,再固化,然后去除脱模布。

本实施例中,第二树脂基复合材料层22由连续纤维增强树脂经RTM或拉挤工艺制备成型。

本实施例中,复合导轨2的数量不限,可根据实际需求选择,如图4中示出4根,柱状缠绕芯模3表面的第二凹槽31的数量依据复合导轨2的数量进行相应调整。

为了更好的理解上述成型工艺,本实施例提供一个典型的带导轨的发射筒的成型工艺,包括以下步骤:

第一步:根据树脂基复合材料发射筒1的内部结构,制作带有第二凹槽31的柱状缠绕芯模3(用于与后续缠绕设备相配合,如图1所示),第二凹槽31的形状与复合导轨2的形状相匹配,柱状缠绕芯模3的外形与带导轨的发射筒的内腔形状相匹配;

第二步:复合导轨2制作,复合导轨2(如图2所示)由第一耐磨材料层21与第二树脂基复合材料层22组成,第一耐磨材料层21为发射筒工作表面层,第二树脂基复合材料层22复合导轨2与筒体一体成型时的粘接层,该层外表面与筒体缠绕层粘接,内表面与第一耐磨材料层21连接;

第一耐磨材料层21可由耐磨金属(耐磨钢、耐磨铸铁等)、耐磨陶瓷(氧化铝陶瓷、碳化硅陶瓷等)、低摩擦系数工程塑料(特氟龙、聚醚醚酮等)制作和加工而成,其长度和截面形状与发射筒内部结构设计要求一致,第一耐磨材料层21沿轴向每间隔一段距离设置一处螺纹盲孔212,可选地,沿轴向20cm一组;第二树脂基复合材料层22可由连续纤维(如玻璃纤维、碳纤维等)增强树脂(如环氧树脂、聚氨酯、不饱和树脂等)经RTM、拉挤等工艺成型,其长度可由多块拼接而成,总长度与第一耐磨材料层21一致,第二树脂基复合材料层22沿轴向每间隔一段距离设置一处螺纹通孔221,可选地,沿轴向每隔20cm一组;将第一耐磨材料层21与第二树脂基复合材料层22用沉头螺钉23连接得到复合导轨2;

第三步:在第一步中柱状缠绕芯模3表面整体涂抹脱模剂;

第四步:将组装完成的复合导轨2放入与之匹配的带有第二凹槽31的柱状缠绕芯模3内,结构如图3所示;

第五步:使用环氧粘接剂找平处理使复合导轨2与柱状缠绕芯模3、复合导轨2与沉头螺钉23表面台阶平滑过渡;

第六步:手糊或VARTM工艺制作1-3层经过树脂浸润的双轴经编玻纤织物,整体覆盖第五步中装入的复合导轨2的柱状缠绕芯模3,保证后续缠绕时复合导轨2不掉落;

第七步:在第六步中树脂浸润的双轴经编玻纤织物表面覆盖脱模布,制造粗糙界面,并加热固化;

第八步:将柱状缠绕芯模3装载至缠绕设备上,撕除表面脱模布,根据结构设计要求,使用纤维纱浸润树脂缠绕发射筒筒体;

第九步:固化,脱模,即得到带导轨的发射筒。