一种轻型防弹材料及其制备方法

文献发布时间:2023-06-19 18:30:43

技术领域

本发明涉及防弹材料技术领域,尤其涉及一种轻型防弹材料及其制备方法。

背景技术

装甲的发展伴随着科技和新材料的发展,其防护性能得到了很大的提升。轻型装甲车辆从最初的要求抵御手枪弹、一般步枪子弹,到现在 14.5mm 穿甲弹。由于其装甲钢的质量不断增加,不断增大的装甲质量对车辆结构和动力提出了更高的要求,严重影响了装甲车辆的战术机动性,人们意识到装甲轻量化和防弹性能同样重要。

为了抵抗子弹的穿透性,需用到硬度大的材料。目前主要的防弹陶瓷材料包括如碳化硼(B

发明内容

(一)要解决的技术问题

鉴于现有技术的上述缺点、不足,本发明提供一种轻型防弹材料,其有效发挥了碳化硅(SiC)陶瓷材料硬度高的特性,同时避免了在强烈冲击和振动下导致的碳化硅(SiC)陶瓷材料呈片碎裂而毁损的技术问题,配合使用碳纤维三维织物优异的能量吸收作用,提升防弹材料抗弹丸击穿能力。本发明所制备的防弹材料可用于装甲车、防弹盾牌等。

(二)技术方案

为了达到上述目的,本发明采用的主要技术方案包括:

一方面,本发明提供一种轻型防弹材料,其由外至内依次包括:

外层防弹钢板、陶瓷树脂复合层、碳纤维三维织物层和内层防弹钢板;所述陶瓷树脂复合层包括包覆及填充树脂、靠近外侧的第一陶瓷柱插层和靠近内侧的第二陶瓷柱插层;

其中,第一陶瓷柱插层和第二陶瓷柱插层的结构相同,均包括碳化硅陶瓷柱和插孔钢板,插孔钢板上设有呈阵列排布的插接孔,碳化硅陶瓷柱下端为插接部、中间为连接部、顶端为置偏折射部,所述连接部连接插接部和置偏折射部,且所述插接部的外径小于所述连接部;所述各碳化硅陶瓷柱下端的插接部插在所述插接孔中,同一插孔钢板上的碳化硅陶瓷柱紧密邻接以组成陶瓷防弹层(该陶瓷板的厚度为连接部的长度);所述第二陶瓷柱插层的各碳化硅陶瓷柱与所述第一陶瓷柱插层的各碳化硅陶瓷柱呈错位排布,使第二陶瓷柱插层的各碳化硅陶瓷柱的最顶端与所述第一陶瓷柱插层的两个碳化硅陶瓷柱的邻接缝对齐;所述碳化硅陶瓷柱的体密度3.0-3.4g/cm

所述包覆及填充树脂包覆所述第一陶瓷柱插层和第二陶瓷柱插层的外部且填充在各碳化硅陶瓷柱的周围。

根据本发明的较佳实施例,所述外层防弹钢板和内层防弹钢板的材质为ArmaPro550 防弹钢或6211均质钢;或者外层防弹钢板为ArmaPro550 防弹钢,内层防弹钢板为6211均质钢。

根据本发明的较佳实施例,所述陶瓷树脂复合层中,包覆及填充树脂为聚氨酯树脂或环氧树脂。

根据本发明的较佳实施例,所述陶瓷树脂复合层中的插孔钢板的材质为高硬度高韧性的钢材质,优选为硬度大于HRC50的模具钢,所述模具钢为LG模具钢(韧性是DC53的8-9倍,硬度HRC54-58)、8566模具钢(硬度HRC58-60)、模具钢LD、8566二代模具钢、88模具钢、CALDIE模具钢(硬度HRC60-62)。最优选是8566模具钢,其抗崩裂性能是高速钢SKH-51的4倍,D2的两倍,它能解决D2,DC53,SKH-51等高硬度模具钢无法解决的崩裂问题。

根据本发明的较佳实施例,所述碳化硅陶瓷柱的总长度为15-20mm,其连接部外径为10-16mm,其插接部的外径为5-10mm,插接部长度与所述插孔钢板的厚度接近或大于所述插孔钢板的厚度1-3mm。

根据本发明的较佳实施例,所述置偏折射部为梯形坡面、半椭圆形坡面或半球形圆顶。优选地,所述碳化硅陶瓷柱的连接部的横截面为矩形,插接部的横截面为矩形或圆形,与插孔钢板上的插接孔的形状吻合。

根据本发明的较佳实施例,所述第二陶瓷柱插层的各碳化硅陶瓷柱的最顶端与所述第一陶瓷柱插层的插孔钢板的底面相抵接。

根据本发明的较佳实施例,所述碳纤维三维织物层厚度为2-4cm。

另一方面,本发明提供一种轻型防弹材料的制备方法,其包括:

S1、在模具中先铺好第二陶瓷柱插层的插孔钢板,然后将无压烧结制备的碳化硅陶瓷柱插接到插孔钢板上,使各碳化硅陶瓷柱的顶端边缘相互紧密邻接;然后再将第一陶瓷柱插层的插孔钢板铺到所述模具中,且第一陶瓷柱插层的插孔钢板上的各列插接孔与第二陶瓷柱插层的插孔钢板上的各列插接孔形成错位,将无压烧结制备的碳化硅陶瓷柱插接到第一陶瓷柱插层的插孔钢板上;所述碳化硅陶瓷柱的体密度3.0-3.4g/cm

S2、真空注塑注入树脂,使树脂填满整个模具模腔,脱模后得到陶瓷树脂复合层;

S3、将外层防弹钢板、陶瓷树脂复合层、碳纤维三维织物层和内层防弹钢板依序采用环氧树脂复合为一体。

根据本发明的较佳实施例,所述碳化硅陶瓷柱的制备方法可以参照如下方式进行:

(1)取α-SiC微粉(含纯SiC>99.8%)92-98份、氧化钇0.4-1份加入100-105份去离子水中,混合均匀,再加入羟甲基纤维素2-4份、乙酸乙酯0.3-1份、乙二醇0.3-0.8份,混合均匀,得研磨混合料;

(2)在球磨罐中以料球质量比为2-4:1-2的比例加入碳化硅陶瓷球作为研磨球,将球磨罐置于滚筒式球磨机上以200r-400r/min转速球磨6-10h,将研磨球过300目筛筛除,即可得到浆料;

(3)将浆料转移到喷雾造粒塔中进行造粒,热风进口温度为240-300℃,出口温度为100-150℃;收集造粒粉料;

(4)将造粒粉料送入等静压成型模具中,成型得素胚,再将该素胚放入无压真空烧结炉中,在氩气的保护下进行烧结,烧结温度为1650-1750℃,保温2-4小时后缓慢降温到1400-1450℃;

(5)通过对陶瓷毛坯进行轻磨加工,得到高精度和表面光滑度的碳化硅陶瓷柱。所述碳化硅陶瓷柱的体密度3.0-3.4g/cm

(三)有益效果

本发明的轻型防弹材料的陶瓷树脂复合层,碳化硅陶瓷部分是由若干个小尺寸的碳化硅陶瓷柱插到高硬度高韧性的插孔钢板所组成,使碳化硅陶瓷部分不是一整块结构,每个小尺寸碳化硅陶瓷柱为独立个体,因而在遇到弹丸所带来的强烈撞击或震动时不易出现片状碎裂;此外,碳化硅陶瓷柱抗弯强度≥400MPa,洛氏硬度(HRA)≥90,在其周围并无让位空间的情况下,碳化硅陶瓷柱不易折断,其纵向抗强度远大于横向强度(抗冲击),使受到强烈冲击的碳化硅陶瓷柱只能向下作用于插孔钢板进而扩散到整块插孔钢板,实现了对弹丸冲击能量进行吸收和分散。插孔钢板选用高硬度和高韧性的模具钢,具有韧性和优异的抗崩裂性能,有效缓解所吸收的弹丸冲击力对插孔钢板的损坏作用。

本发明中,碳化硅陶瓷柱和插孔钢板所组成的插接结构,有利于将碳化硅陶瓷柱进行定位减少在子弹冲击作用下的位移,同时便于陶瓷树脂复合层的生产制备。

本发明中,在各碳化硅陶瓷柱的顶端为置偏折射部对弹丸具有置偏效果,通过改变弹丸的射入方向,对破甲弹具有使射流弯曲甚至不规则断裂失稳的能力,损耗其直穿透过轻型防弹材料的动量,达到减速和降低冲击能量的作用。

本发明中,陶瓷树脂复合层使用了第一陶瓷柱插层和第二陶瓷柱插层,且第二陶瓷柱插层的各碳化硅陶瓷柱与所述第一陶瓷柱插层的各碳化硅陶瓷柱呈错位排布,使第二陶瓷柱插层的各碳化硅陶瓷柱的最顶端与所述第一陶瓷柱插层的两个碳化硅陶瓷柱的邻接缝对齐,如此可进一步对穿透第一陶瓷柱插层的弹丸进行置偏,进一步损耗其直穿透过轻型防弹材料的动量。

本发明中,所述碳化硅陶瓷柱的体密度3.0-3.4g/cm

本发明中,在第一陶瓷柱插层和第二陶瓷柱插层外部包覆和填充聚氨酯树脂或环氧树脂(优选环氧树脂)等树脂材料,以保证整个轻型防弹材料的陶瓷树脂复合层的强度,避免碳化硅陶瓷柱移动位置。此外,树脂材料本身还具有吸收动能和防锈放水汽的作用。

本发明中,第二陶瓷柱插层的各碳化硅陶瓷柱的最顶端与所述第一陶瓷柱插层的插孔钢板的底面相抵接,增强了陶瓷树脂复合层的抗子弹穿透性能。

本发明中,碳纤维三维织物是由碳纤维布平面方向均匀铺设叠层增强,垂直方向由碳纤维连续纤维,通过特殊编织工艺,整体贯穿成一体,所构成的三维立体织物,具有整体性和优良的力学结构性两大特点,显著提高了整体强度,具有良好抗损伤性。碳纤维三维织物比重低且质量轻,韧性高,缓冲性能优,可吸收残余的弹芯动能,用于吸收弹丸冲击能量,减少装甲动态脆性破坏。

本发明的轻质复合装甲能够用于坦克、装甲车,能有效防御或降低炮弹的穿透力,从而对坦克、装甲车及提供有效的保护,与传统的高硬度金属或合金的均质装甲相比,本发明防弹材料中钢板总厚度一般不超3cm(内外侧防弹钢板和两层插孔钢板),因此是一种更为有效的轻型防护装甲,若用于制造整车,可降低装甲车辆战斗全重达20%左右。

附图说明

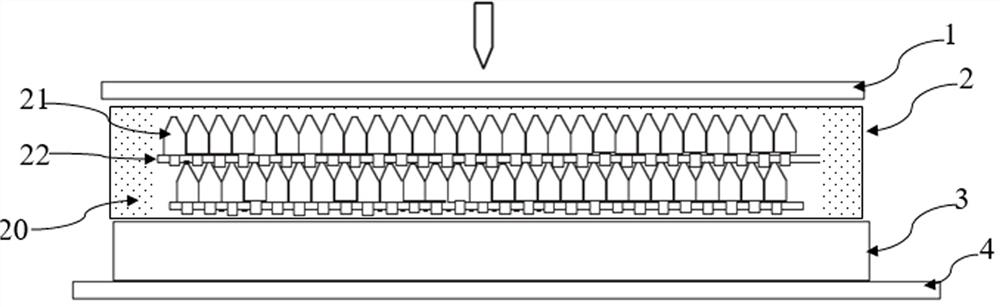

图1为本发明较佳实施例的轻型防弹材料的整体结构示意图。

图2为本发明轻型防弹材料的中单个碳化硅陶瓷柱的结构示意图。

图3为碳化硅陶瓷柱顶部的置偏折射部的另外两种结构示意图。

图4为本发明轻型防弹材料的中插孔钢板的示意图。

符号说明:

1-外层防弹钢板,2-陶瓷树脂复合层,3-碳纤维三维织物层,4-内层防弹钢板,20-包覆及填充树脂,21-碳化硅陶瓷柱,22-插孔钢板;211-插接部,212连接部,213-置偏折射部。

具体实施方式

为了更好的解释本发明,以便于理解,下面结合附图,通过具体实施方式,对本发明作详细描述。

如图1所示,为本发明轻型防弹材料的整体结构示意图,所述轻型防弹材料,其由外至内依次包括外层防弹钢板1、陶瓷树脂复合层2、碳纤维三维织物层3和内层防弹钢板4。

其中,外层防弹钢板1和内层防弹钢板4的材质为ArmaPro550 防弹钢或6211均质钢;或者外层防弹钢板为ArmaPro550 防弹钢,内层防弹钢板为6211均质钢,厚度为2-20mm。根据应用场合不同,可以选择不同厚度的防弹钢板,防步枪子弹可使用2-5mm厚度的防弹钢板,若用于装甲车,防穿甲弹穿透,可使用10mm的防弹钢板。碳纤维三维织物层3的厚度为2-4cm,优选为3cm。

如图1所示,陶瓷树脂复合层2包括包覆及填充树脂20、第一陶瓷柱插层和第二陶瓷柱插层。第一陶瓷柱插层和第二陶瓷柱插层的结构相同,均包括若干个碳化硅陶瓷柱21和插孔钢板22,插孔钢板22上设有呈阵列排布的插接孔(如图4)。插孔钢板22的材质为高硬度高韧性的钢材质,优选为硬度大于HRC50的模具钢,如LG模具钢(韧性是DC53的8-9倍,硬度HRC54-58)、8566模具钢(硬度HRC58-60)、模具钢LD、8566二代模具钢、88模具钢、CALDIE模具钢(硬度HRC60-62)。最优选为8566模具钢,其抗崩裂性能是高速钢SKH-51的4倍,D2的两倍,它能解决D2,DC53,SKH-51等高硬度模具钢无法解决的崩裂问题。

结合图2所示,碳化硅陶瓷柱21的下端为插接部211、中间为连接部212、顶端为置偏折射部213。连接部212连接插接部211和置偏折射部213,且插接部211的外径小于连接部212。各碳化硅陶瓷柱21下端的插接部211插在插孔钢板22的插接孔中使碳化硅陶瓷柱21固定到插孔钢板22上。同一插孔钢板22上的碳化硅陶瓷柱21以其连接部212紧密邻接、互相紧挨组合成具有一定厚度(以连接部长度为厚度)的陶瓷板。如图1所示,第二陶瓷柱插层的各碳化硅陶瓷柱21与第一陶瓷柱插层的各碳化硅陶瓷柱21呈错位排布,具体地,使第二陶瓷柱插层的各碳化硅陶瓷柱21的最顶端与第一陶瓷柱插层的两个碳化硅陶瓷柱的邻接缝对齐。碳化硅陶瓷柱21的体密度3.0-3.4g/cm

包覆及填充树脂20包覆第一陶瓷柱插层和第二陶瓷柱插层的外部且填充在各碳化硅陶瓷柱的周围,使第一陶瓷柱插层和第二陶瓷柱插层形成一个整体结构。包覆及填充树脂20可为聚氨酯树脂或环氧树脂。

优选地,碳化硅陶瓷柱21的总长度为15-20mm,其连接部外径为10-16mm,其插接部的外径为5-10mm,插接部长度与插孔钢板22的厚度接近或大于所述插孔钢板的厚度1-3mm。

各碳化硅陶瓷柱21顶端的置偏折射部,即能够使弹丸的运动方向发生改变进而减弱其垂直穿透防弹材料的动能。结合图2-3所示,置偏折射部213可为梯形坡面(图2)、半椭圆形坡面(图3的B图)或半球形圆顶(图3的A图)。优选地,碳化硅陶瓷柱21的连接部212的横截面为矩形,矩形更便于使各个碳化硅陶瓷柱21的连接部212之间紧密邻接,避免形成0.5mm宽度以上的缝隙。插接部213可为矩形或圆形,只有与插孔钢板22上的插接孔的形状吻合即可。

如图1所示,陶瓷树脂复合层2中,位于下方的第二陶瓷柱插层的各碳化硅陶瓷柱的最顶端还与第一陶瓷柱插层的插孔钢板22的底面相抵接,使第二陶瓷柱插层与第一陶瓷柱插层直接形成力的传递结构,再借助插孔钢板22模具钢所具有高硬度和高韧性特点,更有利于吸收和分散掉弹丸强大的冲击能量。

本发明轻型防弹材料的制备方法,其包括:

S1、在模具中先铺好第二陶瓷柱插层的插孔钢板,然后将无压烧结制备的碳化硅陶瓷柱插接到插孔钢板上,使各碳化硅陶瓷柱的顶端边缘相互紧密邻接;然后再将第一陶瓷柱插层的插孔钢板铺到所述模具中,且第一陶瓷柱插层的插孔钢板上的各列插接孔与第二陶瓷柱插层的插孔钢板上的各列插接孔形成错位,将无压烧结制备的碳化硅陶瓷柱插接到第一陶瓷柱插层的插孔钢板上。

S2、真空注塑注入树脂,使树脂填满整个模具模腔,脱模后得到陶瓷树脂复合层。

S3、将外层防弹钢板、陶瓷树脂复合层、碳纤维三维织物层和内层防弹钢板依序采用环氧树脂复合为一体。

如图1所示,复合为一体后制得的轻型防弹材料,其中第一陶瓷柱插层上某个碳化硅陶瓷柱受到的冲击能量分散到整个插孔钢板22,传递到第二陶瓷柱插层上的碳化硅陶瓷柱,并传递到第二陶瓷柱插层的插孔钢板22,周围的包覆及填充树脂20吸收部分冲击能量后,剩余能量传递到碳纤维三维织物层3,碳纤维三维织物层3用于吸收弹丸冲击能量,起到抗弹、减震的作用,减少装甲动态脆性破坏。通过前述结构,可大大增强抗弹丸击穿性能,并保证当一处受到弹丸击中后其他部位仍具有很强的抗弹丸击穿能力。

其中,无压烧结制备的碳化硅陶瓷柱可参照如下方法制备:

(1)取α-SiC微粉(含纯SiC>99.8%)92-98份、氧化钇0.4-1份加入100-105份去离子水中,混合均匀,再加入羟甲基纤维素2-4份、乙酸乙酯0.3-1份、乙二醇0.3-0.8份,混合均匀,得研磨混合料;

(2)在球磨罐中以料球质量比为2-4:1-2的比例加入碳化硅陶瓷球作为研磨球,将球磨罐置于滚筒式球磨机上以200r-400r/min转速球磨6-10h,将研磨球过300目筛筛除,即可得到浆料;

(3)将浆料转移到喷雾造粒塔中进行造粒,热风进口温度为240-300℃,出口温度为100-150℃;收集造粒粉料;

(4)将造粒粉料送入等静压成型模具中200-300MPa压力下,成型得高密度素胚,再将该高密度素胚放入无压真空烧结炉中,在氩气的保护下进行烧结,烧结温度为1650-1750℃,保温2-4小时后缓慢降温到1400-1450℃;

(5)通过对陶瓷毛坯进行轻磨加工,得到高精度和表面光滑度的碳化硅陶瓷柱。

按照上述方法制备的碳化硅陶瓷柱的体密度3.0-3.4g/cm

需说明的是,碳化硅陶瓷柱的制备原料中也可以掺入适量石墨烯、β碳化硅、碳化硼纤维、氧化铈等进行综合改性。在本申请中,并不限制碳化硅陶瓷柱的烧结制备方法和条件,只要满足适当的体密度、抗弯强度和HRA等要求均可用于本发明的实施方案。

以下为本发明的具体实施例。

实施例1

本实施例的轻型防弹材料的包括外层防弹钢板1、陶瓷树脂复合层2、碳纤维三维织物层3和内层防弹钢板4。外层防弹钢板1与陶瓷树脂复合层2之间、陶瓷树脂复合层2与碳纤维三维织物层3之间、碳纤维三维织物层3与内层防弹钢板4之间依次采用环氧树脂粘接。

外层防弹钢板1为ArmaPro550 防弹钢,内层防弹钢板4为6211均质钢,厚度均为5mm。碳纤维三维织物层3采用T300级高强碳纤维(纤维密度为1.77g/cm

陶瓷树脂复合层2包括包覆及填充树脂20、包覆及填充树脂为环氧树脂。碳化硅陶瓷柱21的体密度3.16g/cm

实施例2

本实施例的轻型防弹材料的包括外层防弹钢板1、陶瓷树脂复合层2、碳纤维三维织物层3和内层防弹钢板4。外层防弹钢板1与陶瓷树脂复合层2之间、陶瓷树脂复合层2与碳纤维三维织物层3之间、碳纤维三维织物层3与内层防弹钢板4之间依次采用环氧树脂粘接。

外层防弹钢板1为6211均质钢,内层防弹钢板4为ArmaPro550 防弹钢,厚度为4mm。碳纤维三维织物层3采用T300级高强碳纤维(纤维密度为1.77g/cm

陶瓷树脂复合层2包括包覆及填充树脂20、包覆及填充树脂为环氧树脂。碳化硅陶瓷柱21的体密度3.17g/cm

实施例3

本实施例的轻型防弹材料的包括外层防弹钢板1、陶瓷树脂复合层2、碳纤维三维织物层3和内层防弹钢板4。外层防弹钢板1与陶瓷树脂复合层2之间、陶瓷树脂复合层2与碳纤维三维织物层3之间、碳纤维三维织物层3与内层防弹钢板4之间依次采用环氧树脂粘接。

外层防弹钢板1和内层防弹钢板4为ArmaPro550 防弹钢,厚度为4mm。碳纤维三维织物层3采用T300级高强碳纤维(纤维密度为1.77g/cm

陶瓷树脂复合层2包括包覆及填充树脂20、包覆及填充树脂为环氧树脂。碳化硅陶瓷柱21的体密度3.21g/cm

综上所述,本发明制备的轻型防弹材料的厚度不超过80毫米,面密度不超过200Kg/m

对比例1

本对比例是在实施例1的基础上,去掉其中的碳纤维三维织物层3,用相应厚度的环氧树脂取代。本例中防弹材料的整体厚度约为7cm。

对比例2

本对比例是在实施例1的基础上,该陶瓷树脂复合层2只有一层陶瓷柱插接结构。本例中防弹材料的整体厚度约为5.7cm。

对比例3

本对比例是在实施例1的基础上,将陶瓷树脂复合层2中的各陶瓷柱插接结构改为非插接结构,即将碳化硅陶瓷柱下方的插接部去掉,插孔钢板22上未设置插接孔,仅将碳化硅陶瓷柱整齐地紧挨着摆放在插孔钢板的表面,然后真空注塑树脂,固化脱模得到该陶瓷树脂复合层。本例中防弹材料的整体厚度约为7cm。

对上述制备的防弹材料,根据标准《GJB59.18-88装甲车辆试验规程装甲板抗枪弹性能试验》进行防弹性能测试,测试53式步枪、7.62mm普通钢弹、射击距离100m的毁伤等级。同时测试上述防弹材料56式14.5mm穿燃弹15米距离、0度角入射的方式测试样件的防弹性能,实验结果如下:

综上所述,本发明的轻质复合装甲能够用于防弹盾牌、坦克、装甲车,能有效防御或降低炮弹的穿透力。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。