一种仿生型相变热缓冲器

文献发布时间:2024-01-17 01:19:37

技术领域

本发明涉及电子器件热管理技术领域,尤其涉及一种适用于短时高热流间歇工作器件高效定温热控的仿生型相变热缓冲器。

背景技术

随着现代军用飞机巡航速度、雷达精度和打击强度等要求的不断提高,搭载具有高能量密度特征的机载定向能武器已成为新一代军用飞机的典型配置。然而,这类机载定向能武器的能量转化效率通常很低,因而在很短的工作时间内就可能产生高达千瓦量级的热量。有鉴于此,发展一种能够适应短时高热流冲击的散热技术已经成为一项迫在眉睫的研究热点。

相变热缓冲冷却技术凭借固液相变能量密度高、温度稳定及可循环蓄放热等优势,可在就地消纳热流和维持热源温度稳定的同时,契合机载定向能武器的间歇工作特性(工作阶段熔化蓄热,间歇阶段凝固放热),且相较于微通道冷却、射流冲击和喷雾冷却等主动冷却方式,避免了配套冷却系统冗余而过大占用机载能耗、空间和有效载荷的问题,已成为机载定向能武器高效冷却的优选方案之一。考虑到机载定向能武器间歇时间较长(一般需几十分钟充电),其通过冷却凝固重新恢复蓄热能力的时间足够充裕,故当前机载定向能武器用相变热缓冲冷却技术研发主要聚焦在如何通过相变热缓冲器熔化过程实现短时高热流的快速消纳。然而,在实际应用中大部分相变材料的导热系数有限,导致相变热缓冲器熔化过程出现散热效率衰减和温度持续上升等致命缺陷,给相变热缓冲器的传热性能和使用寿命带来极为不利的影响。

目前,发展的诸多熔化传热强化技术尽管能够略微提升相变热缓冲器的性能,但未从根本上突破随熔化前沿远离热源而导致的传热热阻增加、散热速率衰减以及温度波动加剧等关键难题,导致常规自然对流或热传导主导的约束熔化方式(固态相变材料不运动)难以实现短时高热流的有效消纳。而依靠固态相变材料与热源近距离接触来进行高效传热的接触熔化模式尽管能使热流消纳能力提升数倍,但难以在无外力辅助的情况下持续稳定维持,尤其是面对机载定向能武器的复杂重力载荷工况(战机飞行姿态会改变其重力载荷)。需要说明的是,现有研究中也有少数方案借助外力源(如预置弹性力)强制固态相变材料与热源之间维持接触熔化,但是这些设计仅能适应单次短时高热流冲击下的热缓冲,无法实现持续稳定、可间歇循环的接触熔化模式,因而不适用于间歇性短时高热流下机载定向能武器的高效可靠冷却。

发明内容

本发明目的在于针对现有技术的缺陷,提出一种弹性活塞式驱动器以及由此构建的仿生型相变热缓冲器,借助弹性活塞式驱动器的可循环自驱动热-力响应功能,实现在仿生型相变热缓冲器短时高功率模式下维持熔化前沿处稳定高效接触熔化并在其长时低功率模式下快速恢复原状和冷却蓄热能力。该发明突破了传统相变热缓冲器在高热流下熔化传热效率逐步下降、热源温度快速攀升以及仅能适应单个短时高热流冲击的技术瓶颈,实现了持续稳定、可间歇循环的高效接触熔化传热模式,进而为间歇性短时高热流机载定向能武器的高效可靠热控提供了一种行之有效的解决方案。

为解决上述技术问题,本发明提供技术方案如下:

一种仿生型相变热缓冲器,其特征在于:包括翅片、热缓冲器腔体、相变材料、弹性活塞式驱动器,空心凸台,所述热缓冲器腔体上、下端设置有若干空心凸台,所述空心凸台与所述热缓冲器腔体内部连通,所述翅片设置在所述热缓冲器腔体上端,所述相变材料填充在所述热缓冲器腔体内,所述弹性活塞式驱动器布置在所述热缓冲器腔体中心,且其上、下端嵌套并固定在所述空心凸台内部;在短时高功率模式下,所述相变材料熔化,所述弹性活塞式驱动器沿轴向挤压固态相变材料,使得固态相变材料与所述热缓冲器腔体内部下表面之间维持定温、高效的接触熔化模式;在长时低功率模式下,所述弹性活塞式驱动器被冷却并快速恢复原状,所述相变材料凝固放热而再次恢复蓄热能力。

进一步的,所述弹性活塞式驱动器包括多孔网板、形状记忆弹簧和偏置弹簧,所述形状记忆弹簧上端连接多孔网板下表面,下端连接至所述热缓冲腔体下部的空心凸台内,所述偏置弹簧下端连接多孔网板上表面,上端连接至所述热缓冲腔体上部的空心凸台内,所述偏置弹簧的刚度高于所述形状记忆弹簧的低温相刚度,但低于所述形状记忆弹簧的高温相刚度,所述弹性活塞式驱动器各组成部件之间以及与所述热缓冲腔体之间的连接方式均为刚性连接,由此构建出稳定的热传输和力传递通路。

进一步的,所述弹性活塞式驱动器具有敏感的热-力响应特性,当温度高于形状记忆弹簧的变态温度上限后,所述形状记忆弹簧会收缩并拉动所述多孔网板向所述热缓冲腔体内部下表面移动,而当温度低于形状记忆弹簧的变态温度下限时,所述形状记忆弹簧的弹性力衰减并被所述偏置弹簧拉回所述热缓冲腔体内部上表面附近,进而在所述仿生型相变热缓冲器的短时高功率和长时低功率两种模式转换时完成所述弹性活塞式驱动器的自驱动响应机制转换。

进一步的,所述弹性活塞式驱动器是基于自然界生物肌肉自驱动循环伸缩机制的功能仿生,启迪于肌肉纤维受神经刺激产生的收缩和舒张响应,进而构建出冷/热刺激下所述弹性活塞式驱动器的自驱动循环往复运行机制。

进一步的,所述热缓冲器腔体内部下表面设置有微肋柱阵列,所述微肋柱的截面为圆形或三角形或矩形,所述微肋柱的等效尺寸与所述仿生型相变热缓冲器在短时高功率模式下的接触熔化薄液层厚度均在10~100μm量级,且所述微肋柱的分布呈现出由中央向四周逐渐稀疏的辐射状趋势。

进一步的,所述多孔网板由铜、镍、钛及其合金的粉末烧结成的多孔材料、泡沫金属材料或金属纤维烧结多孔材料制成。

进一步的,所述翅片的厚度为0.2~1mm,翅片高度为5~50mm,相邻翅片间距为1~3mm。

进一步的,所述翅片、热缓冲器腔体的材质为铜或铝合金或不锈钢。

进一步的,所述相变材料为烷烃、石蜡、醇类、脂肪酸、无机盐及液态金属中的一种或几种,且所述相变材料的相变温度处于所述形状记忆弹簧的变态温度上、下限之间。

与现有技术相比,本发明的有益效果是:本发明从生物肌肉纤维高效可靠的自驱动循环伸缩机制中得到启迪,从功能仿生学的独特视角,创新性地提出使用弹性活塞式驱动器挤压固态相变材料逼近热源表面,并促使相变材料液层排液以持续稳定地维持相变材料与热源之间的高效接触熔化模式,实现了在短时高热流冲击下仍能维持高水平传热效率和稳定热源温度的目的,进而突破了传统相变热缓冲器在高功率模式下传热性能不断下降且温度急剧上升的性能瓶颈。另外,基于形状记忆合金“感知温度”和“弹性驱动”的形状记忆属性,构建出弹性活塞式驱动器的自驱动循环往复运行机制,在进入长时低功耗模式后,弹性活塞式驱动器被冷却而迅速恢复原状,且仿生型相变热缓冲器通过凝固放热再次恢复蓄热能力。基于这一运行机制,实现了仿生型相变热缓冲器在短时高功耗和长时低功耗两种模式下的自适应、自驱动且可循环的高效热输运调控。总之,本发明在保持相变热缓冲器结构相对简单、紧凑的前提下,拥有了在短时高热流冲击下保持较高散热速率和维持温度稳定的能力,还具备可间歇循环利用的独特属性,进而为间歇性短时高热流下机载定向能武器高效可靠热控提供了一种行之有效的技术方案。

附图说明

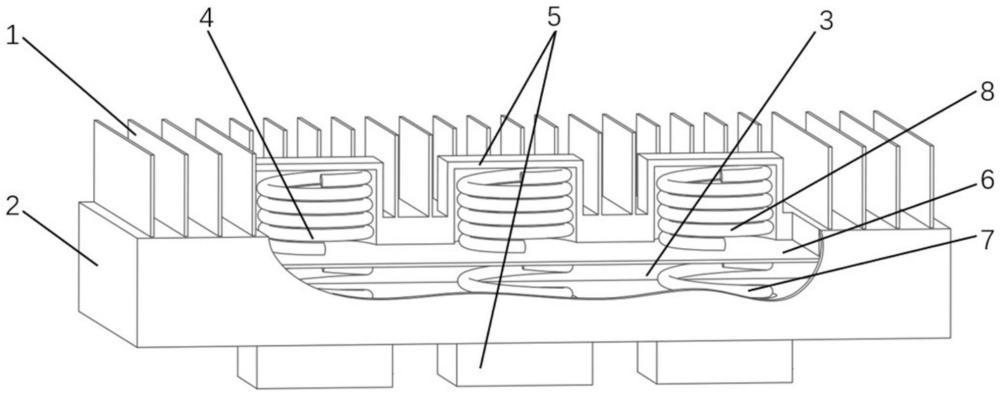

图1为本发明实施例的结构示意图;

图2为本发明实施例的弹性活塞式驱动器的形态变化示意图;

图3为本发明实施例的短时高功率模式下的工作原理示意图;

图4为本发明实施例的长时低功率模式下的工作原理示意图;

图5为本发明实施例的热缓冲器腔体内部下表面的微肋柱阵列示意图;

图6为本发明实施例的微肋柱阵列结构局部放大图;

图7为生物肌肉纤维的舒张与收缩影响机制的示意图;

图8为传统相变热缓冲器与仿生型相变热缓冲器在相同实验工况下的结果对比图。

其中:1-翅片;2-热缓冲器腔体;3-相变材料;4-弹性活塞式驱动器;5-空心凸台;6-多孔网板;7-形状记忆弹簧;8-偏置弹簧;9-冷刺激;10-热刺激;11-熔化前沿;12-形状记忆弹性力;13-液态相变材料流向;14-液态对流区域;15-微肋柱;16-神经冲动;17-细肌丝;18-粗肌丝。

具体实施方式

为了加深本发明的理解,下面我们将结合附图对本发明作进一步详述,该实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

图1示出了一种仿生型相变热缓冲器实施例的结构示意图,包括翅片1、热缓冲器腔体2、相变材料3、弹性活塞式驱动器4,空心凸台5,热缓冲器腔体2上、下端设置有若干空心凸台5,且空心凸台5与热缓冲器腔体2内部连通,翅片1焊接在热缓冲器腔体2上端,相变材料3填充在热缓冲器腔体2内,弹性活塞式驱动器4布置在热缓冲器腔体2中心,其由多孔网板6、形状记忆弹簧7和偏置弹簧8组成,形状记忆弹簧7上端连接多孔网板6下表面,下端连接至热缓冲腔体2下部的空心凸台5内,偏置弹簧8下端连接多孔网板6上表面,其上端连接至热缓冲腔体2上部的空心凸台5内,偏置弹簧8的刚度高于形状记忆弹簧7的低温相刚度,但低于形状记忆弹簧7的高温相刚度,且弹性活塞式驱动器4各组成部件之间以及与热缓冲腔体2之间的连接方式均为刚性固定连接,由此构建出稳定的热传递和力传递通路。一方面保障了弹性活塞式驱动器4的刚性弹力有效作用于固体相变材料3,另一方面借助热传输通路为相变材料3构建了“夹心式”的传热模式。

优选地,翅片1的厚度为0.2~1mm,高度为5~50mm,相邻翅片1间距为1~3mm。翅片1、热缓冲器腔体2的材质为铝合金。

如图2所示,为形状记忆弹簧7与偏置弹簧8联合驱动的弹性活塞式驱动器4的形态变化示意图。其中,图2a表示弹性活塞式驱动器4低于变态温度下限时的最终形态,此过程对应于仿生型相变热缓冲器的长时低功率模式,由于此过程中冷刺激9的作用,位于多孔网板6上部的偏置弹簧8的弹性力大于形状记忆弹簧7的弹性力,进而拉动多孔网板6沿轴向向上移动并最终位于热缓冲腔体2内部上表面附近;图2b表示弹性活塞式驱动器4高于变态温度上限时的最终形态,此过程对应于仿生型相变热缓冲器的短时高功率模式,由于此过程中热刺激10的作用,位于多孔网板6下部的形状记忆弹簧7受热后因弹性力大于偏置弹簧8的弹性力而收缩,拉动多孔网板6沿轴向向下运动并最终移动到热缓冲腔体2内部下表面。

如图3所示,在短时高功率模式下,固态相变材料3会逐步熔化为液态,在热缓冲器腔体2内部下表面附近处形成了熔化前沿11,与此同时,形状记忆弹簧7受热产生形状记忆弹性力12(大于偏置弹簧8的弹性力)而收缩,拉动多孔网板6向下挤压固态相变材料3并促使熔化前沿11处的熔融相变材料3沿着液态相变材料流向13排挤到液态对流区域14。

如图4所示,在长时低功耗模式下,形状记忆弹簧7冷却后形状记忆弹性力12逐渐消失,小于偏置弹簧8的弹性力,进而被多孔网板6上部的偏置弹簧8拉回到原来的位置,同时激发液态对流区域14的自然-强迫混合对流高效传热;同时,相变材料3逐渐凝固放热最终再次恢复蓄热能力。

基于上述运行机制,实现了仿生型相变热缓冲器在短时高功耗和长时低功耗两种模式下的自适应热输运调控。

如图5、6所示,本实施例中微肋柱15的截面为圆柱形,微肋柱15的高度和直径均在几十微米到几百微米之间,且微肋柱15的分布呈现出由中央向四周逐渐稀疏的辐射状趋势。基于这一设计方案,微肋柱阵列一方面强化了接触熔化区域相变材料薄液层的热传导,同时减小了相变材料薄液层的排液阻力,进而保证熔化前沿11处的液态相变材料能顺畅的排出。

如图7所示,为生物肌肉纤维的舒张与收缩响应机制的示意图,当神经冲动16刺激肌纤维并释放钙离子时,肌纤维上两端的细肌丝17向中央的粗肌丝18伸展移动,这就是所谓的肌肉收缩;而当钙离子浓度升高到钙泵激活的临界点时,细肌丝17会逐步回到收缩前的位置,也就是肌肉舒张。

本发明基于上述生物肌肉纤维随神经冲动刺激而自驱动收缩与舒张的功能仿生机理,采用具有自驱动热-力响应功能的形状记忆弹簧7以及预置位置的偏置弹簧8和多孔网板6构建弹性活塞式驱动器4及其对应的仿生型相变热缓冲器,实现了持续稳定、可间歇循环的半主动式接触熔化传热强化,突破了传统相变热缓冲器在高功率模式下传热速率衰减和热源温度不断攀升的性能瓶颈。该仿生型相变热缓冲器在短时高热流下激发了弹性活塞式驱动器4的形状记忆弹性力12来驱动多孔网板6挤压固态相变材料3不断接近热源壁面,在熔化前沿11处稳定地维持定温、高效的接触熔化模式;进入长时低功耗模式后,弹性活塞式驱动器4被冷却而迅速恢复原状,仿生型相变热缓冲器通过凝固放热再次恢复蓄热能力,保障了可间歇循环利用。

如图8所示,为传统相变热缓冲器(无弹性活塞式驱动器4)与本发明实施例仿生型相变热缓冲器在相同实验工况下的结果对比图。在本实施例中,相变材料3为石蜡(熔点52~53℃),输入热流密度为78.1W/cm

上述具体实施方式,仅为说明本发明的技术构思和结构特征,目的在于让熟悉此项技术的相关人士能够据以实施,但以上内容并不限制本发明的保护范围,凡是依据本发明的精神实质所作的任何等效变化或修饰,均应落入本发明的保护范围之内。