一种提高芯片平整度的去层方法

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及半导体技术领域,特别是涉及一种提高芯片平整度的去层方法。

背景技术

在集成电路失效分析过程中,通过一些专业的定位方法,将失效点锁定在一个相对较小的区域内,然后在这个区域进行逐层剥离,观察分析,直到找到问题点。目前芯片去层主要采用研磨的方法,研磨去层是失效分析工作的基础也是重点,而研磨的平整度将直接影响后续的观察分析。

手动研磨是样品去层最常用的手段,但由于样品不同区域的pattern形状、大小、疏密程度以及材质不同,导致手动研磨过程中研磨速率不一致,样品表面高度出现梯度,难以保证样品的平整性。如果失效点位于该区域,将对我们的分析造成很大的挑战。如图1,图1显示为现有技术中芯片研磨不均匀出现分层的光学显微镜图像。在材质疏松的区域研磨较快,出现很大的梯度,在OM(光学显微镜)图像中表现为干涉条纹分层。

现有技术中解决方法为,研磨到金属当层,利用化学试剂将金属去掉,以此研磨到目标层次,但是不同区域pattern形状、结构疏密程度及材质不同,导致研磨速率有差异,产生研磨梯度;或者利用热熔胶填充辅助研磨,该方法适合芯片边缘研磨不平整样品。在研磨过程中,在研磨速率较快的地方涂覆一层热熔胶,辅助研磨,但热熔胶是一个宏观的填充方法,涂覆厚度很难把握,如果目标结构在芯片内部,无法精确填充至目标区域;还有一种是RIE逐层刻蚀,此方法较为耗时,且在样品层次厚度不明的情况下无法设置具体参数。

发明内容

鉴于以上所述现有技术的缺点,本发明的目的在于提供一种提高芯片平整度的去层方法,用于解决现有技术中半导体失效分析的样品去层时,由于芯片材质、图形形状等引起样品表面研磨不平整的问题。

为实现上述目的及其他相关目的,本发明提供一种提高芯片平整度的去层方法,该方法至少包括以下步骤:

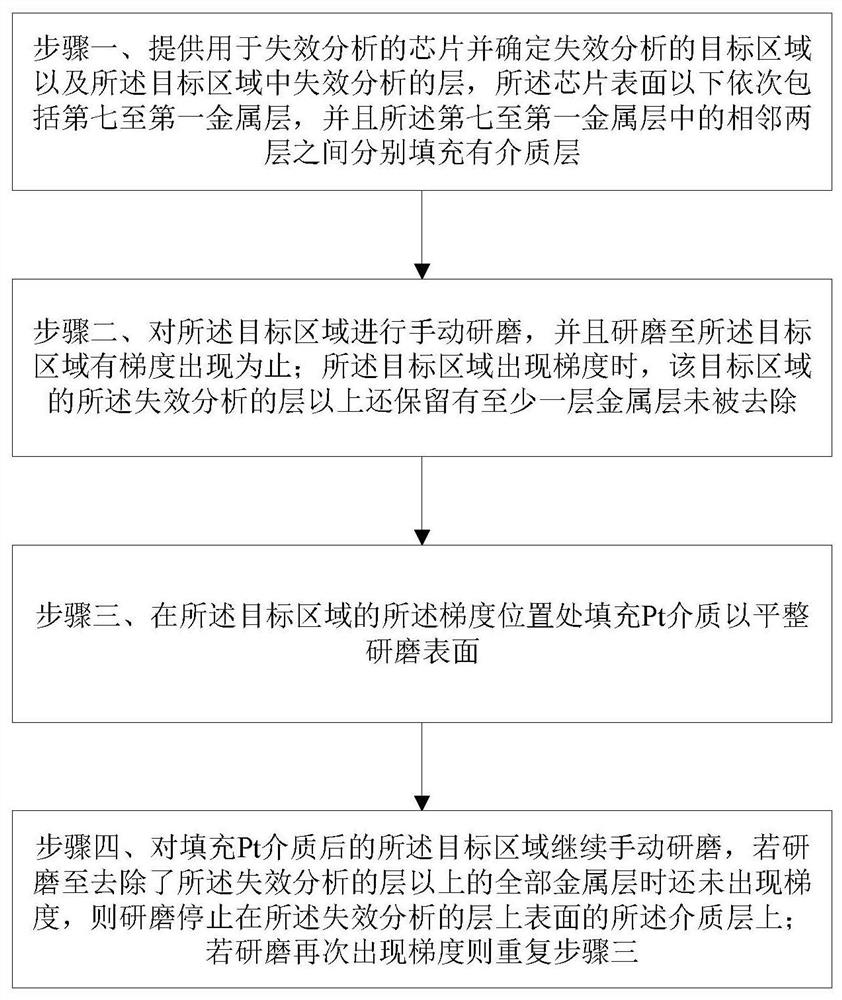

步骤一、提供用于失效分析的芯片并确定失效分析的目标区域以及所述目标区域中失效分析的层,所述芯片表面以下依次包括第七至第一金属层,并且所述第七至第一金属层中的相邻两层之间分别填充有介质层;

步骤二、对所述目标区域进行手动研磨,并且研磨至所述目标区域有梯度出现为止;所述目标区域出现梯度时,该目标区域的所述失效分析的层以上还保留有至少一层金属层未被去除;

步骤三、在所述目标区域的所述梯度位置处填充Pt介质以平整研磨表面;

步骤四、对填充Pt介质后的所述目标区域继续手动研磨,若研磨至去除了所述失效分析的层以上的全部金属层时还未出现梯度,则研磨停止在所述失效分析的层上表面的所述介质层上;若研磨再次出现梯度则重复步骤三直至将失效分析的层研磨出为止。

优选地,步骤一中的所述失效分析的目标区域位于所述芯片的切割道旁边的测试结构区域,并且靠近所述测试结构的边缘。

优选地,步骤一中的所述失效分析的层为第一金属层。

优选地,步骤二中所述目标区域出现梯度时,该目标区域的所述失效分析的层以上还保留有所述第二金属层未被去除。

优选地,步骤三中利用聚焦离子束在所述目标区域的所述梯度位置处填充Pt介质。

优选地,步骤三中填充的所述Pt介质的厚度为0.1-0.5μm。

优选地,步骤三中采用电压为2-5KV条件下的聚焦离子束填充所述Pt介质。

优选地,步骤三中采用电流为

优选地,步骤三中在所述目标区域的所述梯度位置处填充Pt介质的方式为:从远离所述目标区域至接近所述目标区域,所述Pt介质的厚度依次减小。

优选地,步骤三中从远离所述目标区域至接近所述目标区域,所述Pt介质依次减小的厚度为0.3~0.1μm。

如上所述,本发明的提高芯片平整度的去层方法,具有以下有益效果:本发明通过在研磨时出现梯度处填充一层介质,防止研磨梯度进一步增加,同时避免化学试剂腐蚀下层金属,大大提高样品的去层平整度,从而提高失效分析的效率和成功率。

附图说明

图1显示为现有技术中芯片研磨不均匀出现分层的光学显微镜图像;

图2显示为本发明的目标区域研磨出现梯度的纵截面结构示意图;

图3显示为在目标区域的梯度位置填充Pt介质后的芯片纵截面结构示意图;

图4显示为本发明将失效分析的层研磨出形成的纵截面结构示意图;

图5显示为本发明的提高芯片平整度的去层方法流程图。

具体实施方式

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

请参阅图2至图5。需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

本发明提供一种提高芯片平整度的去层方法,如图5所示,图5显示为本发明的提高芯片平整度的去层方法流程图。该提高芯片平整度的去层方法至少包括以下步骤:

步骤一、提供用于失效分析的芯片并确定失效分析的目标区域以及所述目标区域中失效分析的层,所述芯片表面以下依次包括第七至第一金属层,并且所述第七至第一金属层中的相邻两层之间分别填充有介质层。如图2所示,图2显示为本发明的目标区域研磨出现梯度的纵截面结构示意图。其中所述失效分析的芯片包含有失效分析的目标区域。所述芯片表面以下依次包括第七金属层、位于所述第七金属层之下的第六金属层、位于所述第六金属层之下的第五金属层、位于所述第五金属层之下的第四金属层、位于所述第四金属层之下的第三金属层、位于所述第三金属层之下的第二金属层、位于所述第二金属层之下的第一金属层;图2中仅示出第三金属层m3、第二金属层m2和第一金属层m1;所述第七金属层m7至第一金属层m1之间的相邻两层之间填充有所述介质层03,如图2所示,也就是说所述介质层03充满了所述第一至第七金属层之间的空间。

本发明进一步地,本实施例的步骤一中的所述失效分析的目标区域位于所述芯片的切割道旁边的测试结构区域,并且靠近所述测试结构的边缘。本发明再进一步地,本实施例的步骤一中的所述失效分析的层为第一金属层m1。如图2所示,也就是说,本实施例的目标区域失效分析点a位于所述失效分析的层,即第一金属层m1上。

步骤二、对所述目标区域进行手动研磨,并且研磨至所述目标区域有梯度出现为止;所述目标区域出现梯度时,该目标区域的所述失效分析的层以上还保留有至少一层金属层未被去除;如图2所示,图2中显示的整个区域为目标区域,其中目标区域包含手动研磨出现梯度的区域B,失效点a位于失效分析的层(第一金属层m1)上,步骤二对所述目标区域进行手动研磨的过程中,研磨至所述目标区域有梯度出现,形成凹型的梯度区域B,图2中位于最上层的为第三金属层m3,而第七金属层m7至第四金属层m4已经在手动研磨过程中去除。

本发明进一步地,本实施例的步骤二中所述目标区域出现梯度时,该目标区域的所述失效分析的层以上还保留有所述第二金属层m2未被去除。

步骤三、在所述目标区域的所述梯度位置处填充Pt介质以平整研磨表面;如图3所示,图3显示为在目标区域的梯度位置填充Pt介质后的芯片纵截面结构示意图。

本发明进一步地,本实施例的步骤三中利用聚焦离子束在所述目标区域的所述梯度位置(即梯度区域B)处填充Pt(铂金)介质。本发明再进一步地,本实施例的步骤三中填充的所述Pt介质的厚度为0.1-0.5μm。更进一步地,本实施例的步骤三中采用电压为2-5KV条件下的聚焦离子束填充所述Pt介质。并且本实施例中的步骤三中采用电流为

本发明更进一步地,本实施例的步骤三中在所述目标区域的所述梯度位置处填充Pt介质的方式为:从远离所述目标区域至接近所述目标区域,所述Pt介质的厚度依次减小。步骤三中从远离所述目标区域至接近所述目标区域,所述Pt介质依次减小的厚度为0.3~0.1μm。

步骤四、对填充Pt介质后的所述目标区域继续手动研磨,若研磨至去除了所述失效分析的层以上的全部金属层时还未出现梯度,则研磨停止在所述失效分析的层上表面的所述介质层上;若研磨再次出现梯度则重复步骤三直至将失效分析的层研磨出为止。

也就是说,本实施例的步骤四对如图3所示的填充了Pt介质后的所述目标区域(图3整个纵截面的区域)继续手动研磨,若研磨至去除了所述失效分析的层m1以上的全部金属层(即第七至第二金属层)时还未出现梯度,则研磨停止在所述失效分析的层上表面的所述介质层上,形成如图4所示的结构,图4显示为本发明将失效分析的层研磨出形成的纵截面结构示意图。

步骤四的另一种情况是,对图3的填充Pt介质后的所述目标区域继续手动研磨,若再次出现梯度,则返回重复步骤三,即再次在所述梯度位置(梯度区域)填充Pt介质以平整研磨表面,直至手动研磨去除了所述失效分析的层以上的全部金属层为止,即直至将失效分析的层研磨出为止。

综上所述,本发明通过在研磨时出现梯度处填充一层介质,防止研磨梯度进一步增加,同时避免化学试剂腐蚀下层金属,大大提高样品的去层平整度,从而提高失效分析的效率和成功率。所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

- 一种提高芯片平整度的去层方法

- 一种高阶芯片反向去层方法