管道防腐层性能的检测方法

文献发布时间:2023-06-19 13:27:45

技术领域

本公开涉及管道保护领域,特别涉及一种管道防腐层性能的检测方法。

背景技术

输送油气的管道一般采用3PO(Three Layer Polyolefin,三层结构聚烯烃)防腐钢管来实现。3PO防腐钢管包括钢管以及依次涂覆在钢管外的FBE(Fusion Bonding EpoxyPowder Coatings,环氧粉末)层、AD(Adhesive,胶粘剂)层、聚烯烃层形成的三层防腐结构。这种三层防腐结构具有良好的抗腐蚀性、抗水气渗透性和力学性能,对于石油管道的使用寿命至关重要。

目前三层防腐结构失效通常是由于FBE层与钢管分离所导致。相关技术中,可以将管道样品放置在80℃的水中浸泡48小时,观察三层防腐结构在设定区域是否失去粘性(包括从钢管上剥离和在钢管上的附着力下降),并测量三层防腐结构失去粘性部分的深度;也可以将管道样品上的三层防腐结构划开一定宽度并撬起一端,从撬起的一端将三层防腐结构从钢管上剥离,并测量三层防腐结构的剥离强度。根据三层防腐结构失去粘性部分的深度或者三层防腐结构的剥离强度,可以对管道进行筛选。

随着石油和天然气需求量急剧增加,新开发的油、气田逐渐向边远高寒地区延伸,因此需要在边远高寒地区铺设输送油气的管道。但是边远高寒地区的环境与目前管道铺设区域的环境相差较大。如果将相关技术筛选出的3PO管道铺设在边远高寒地区,因环境温度、昼夜温差、冰雪覆盖等因素的巨大差异,满足现有规范要求的管道不一定能适应边远高寒地区的环境,油气通过这样的管道进行运输存在极大的安全隐患。

发明内容

本公开实施例提供了一种管道防腐层性能的检测方法,可以筛选出能够适应边远高寒地区的管道,保证管道运输的安全性。所述技术方案如下:

本公开实施例提供了一种管道防腐层性能的检测方法,所述检测方法包括:

提供管道样品,所述管道样品包括钢管的管壁和三层防腐结构,所述三层防腐结构包括依次涂覆在所述钢管的表面上的环氧粉末层、胶粘剂层、聚烯烃层;

对所述管道样品重复进行冻融试验,直到满足设定条件,所述冻融试验包括对所述管道样品依次进行冷冻、恒温水浴和静置;

根据所述冻融试验的结果,确定所述三层防腐结构的性能是否合格。

可选地,所述冻融试验包括:

将所述管道样品放置在第一设定温度的低温试验箱内达到第一设定时长,以对所述管道样品进行冷冻;

从所述低温试验箱内取出所述管道样品,并将所述管道样品放置在第二设定温度的水中浸泡第二设定时长,以对所述管道样品进行恒温水浴;所述第二设定温度高于所述第一设定温度;

从水中取出所述管道样品,并将所述管道样品放置在大气环境中达到第三设定时长,以对所述管道样品进行静置。

可选地,所述第一设定温度为(X-3)℃~(X+3)℃,X为所述管道样品所属管道待铺设地区的最低温度,所述第一设定时长为2h~12h。

可选地,所述第二设定温度为(Y-3)℃~(Y+3)℃,Y为所述管道样品所属管道输送油气的最高温度,所述第二设定时长为3h~24h。

可选地,所述第三设定时长为1h~12h。

可选地,所述设定条件为所述冻融试验的次数达到设定次数,或者所述三层防腐结构失去粘性部分的深度达到深度阈值;其中,所述三层防腐结构失去粘性部分的深度为,所述三层防腐结构失去粘性部分在粘性失去方向上的长度;所述粘性失去方向为所述三层防腐结构和所述钢管的交界面上,与所述管道样品的边缘垂直的方向。

可选地,所述设定次数大于或等于10次。

可选地,所述设定次数与所述管道样品所属管道的存放时间负相关。

可选地,所述根据所述冻融试验的结果,确定所述三层防腐结构的性能是否合格,包括:

若所述三层防腐结构失去粘性部分的深度为0,则确定所述三层防腐结构的性能合格;

若所述三层防腐结构失去粘性部分的深度达到深度阈值,则确定所述三层防腐结构的性能不合格。

可选地,所述根据所述冻融试验的结果,确定所述三层防腐结构的性能是否合格,还包括:

若所述三层防腐结构失去粘性部分的深度大于0且小于深度阈值,则将所述三层防腐结构从所述钢管上剥离,并确定所述三层防腐结构的剥离强度;

若所述三层防腐结构的剥离强度大于或等于强度阈值,则确定所述三层防腐结构的性能合格;

若所述三层防腐结构的剥离强度小于强度阈值,则确定所述三层防腐结构的性能不合格。

本公开实施例提供的技术方案带来的有益效果是:

通过在提供管道样品之后,对管道样品重复进行冻融试验,直到满足设定条件。其中,冻融试验包括对管道样品依次进行冷冻、恒温水浴和静置。先对管道样品进行冷冻时,使得管道样品处于边远高寒地区的极低温度下,与管道在运输、储存、铺设管道的过程中面临的极低温度保持一致,可以模拟管道运输、储存、铺设的环境对管道三层防腐结构性能的影响。再对管道样品进行恒温水浴时,使得管道样品处于油气运输的较高温度下,与管道在油气运输的过程中面临的较高温度保持一致,可以模拟管道运输油气的环境对管道三层防腐结构性能的影响。然后对管道样品进行静置,使得管道三层防腐结构性能在大幅度温度变化下产生的影响可以显现出来。重复进行上述过程直到满足设定条件,可以充分模拟管道铺设在边远高寒地区面临的温度大幅度变化,确定温度大幅度变化是否会影响到管道三层防腐结构性能。满足设定之后,停止进行上述过程,此时管道三层防腐结构性能在大幅度温度变化下产生的影响已经充分显现出来,可以根据冻融试验的结果,确定三层防腐结构的性能是否合格,从而筛选出合格管道铺设在边远高寒地区输送油气,保证管道运输的安全性。

附图说明

为了更清楚地说明本公开实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本公开的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1是本公开实施例提供的3PO防腐钢管的结构示意图;

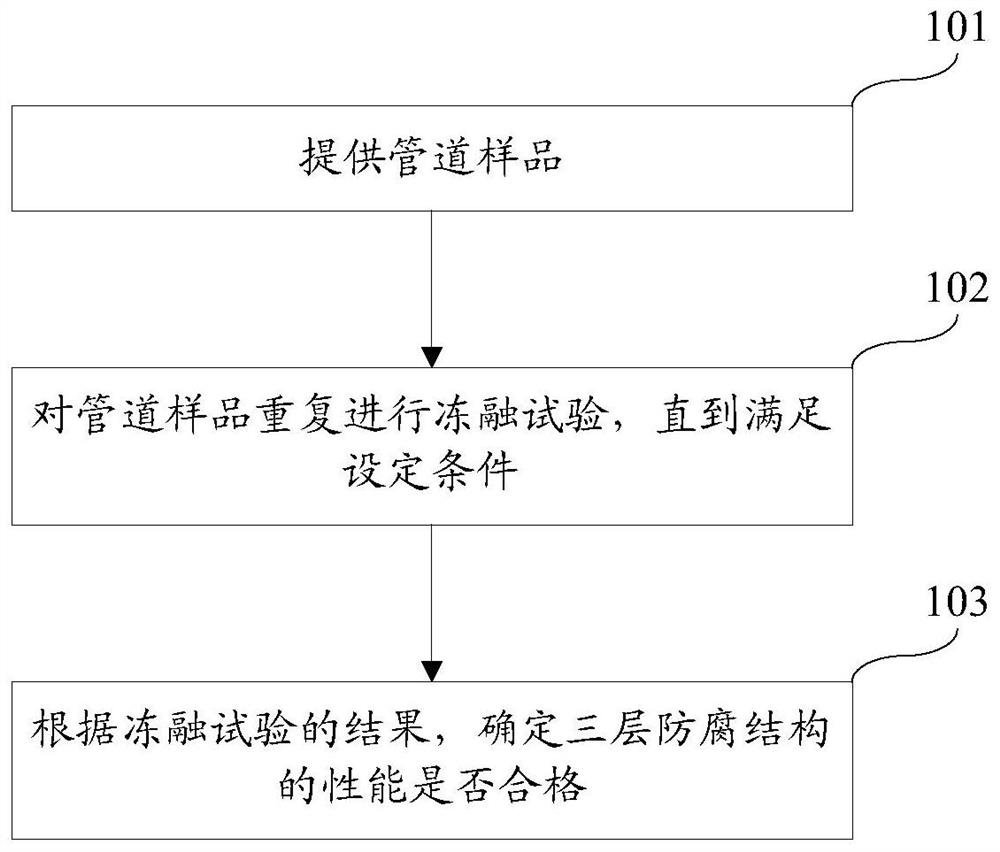

图2是本公开实施例提供的一种管道防腐层性能的检测方法的流程图;

图3是本公开实施例提供的一种管道防腐层性能的检测方法的流程图;

图4是本公开实施例提供的部分三层防腐结构失去粘性的管道样品的结构示意图。

具体实施方式

为使本公开的目的、技术方案和优点更加清楚,下面将结合附图对本公开实施方式作进一步地详细描述。

石油和天然气采用管道作为运输工具,实现从生产地到市场的长距离输送。石油和天然气都是易燃易爆的危险品,很容易由于管道腐蚀、内部压力与冲击力等的变化,而发生爆炸、泄漏和热辐射现象,因此需要管道具有良好的抗腐蚀性、抗水气渗透性和力学性能。目前管道采用3PO防腐钢管实现。图1为本公开实施例提供的3PO防腐钢管的结构示意图。参见图1,3PO防腐钢管包括钢管10以及依次涂覆在钢管10外的FBE层21、AD层22、PO层23形成的三层防腐结构20。如果三层防腐结构20失效,如三层防腐结构20裂开、三层防腐结构20从钢管10上剥离等,则钢管10的外表面会暴露在环境中而被腐蚀,导致管道存在爆炸、泄漏等安全隐患。因此,需要对三层防腐结构的性能进行检测,以筛选出合格的管道输送石油和天然气。

相关技术中,可以将管道样品放置在80℃的水中浸泡48h,检查三层防腐结构的非边缘区域(如距离三层防腐结构的边缘5mm以上的区域)与钢管之间的粘结情况。如果三层防腐结构从钢管上剥离,或者三层防腐结构在钢管上的附着力下降结,则用刀片插入三层防腐结构与钢管之间由于失去粘结而产生的缝隙中,翘起三层防腐结构失去粘性的部分,并测量三层防腐结构失去粘性部分的深度,从而根据三层防腐结构失去粘性部分的深度对管道进行筛选。

相关技术中,也可以先将管道样品上的三层防腐结构划开一定宽度,形成延伸至钢管的开口;再从开口处撬起部分三层防腐结构;然后从三层防腐结构的撬起处将三层防腐结构从钢管上剥离,并测量三层防腐结构的剥离强度,从而根据三层防腐结构的剥离强度对管道进行筛选。

随着石油和天然气需求量急剧增加,新开发的油、气田逐渐向边远高寒地区延伸,因此需要在边远高寒地区铺设输送油气的管道。由于边远高寒地区铺设的管道大部分处于季节冻土中,季节冻土的最低气温接近-53℃,因此管道在运输、储存、铺设管道的过程中会面临极低的温度。又由于边远高寒地区的油气需要具有一定的温度(一般为20℃~80℃)才能进行输送,否则油气会在低温下凝固在管道中,因此管道在输送油气的过程中又会面临较高的温度。在如此大幅度的温度变化下,管道三层防腐结构的性能有可能出现变化。但无论是根据三层防腐结构失去粘性部分的深度对管道进行筛选,还是根据三层防腐结构的剥离强度对管道进行筛选,均未考虑温度大幅度变化对管道三层防腐结构性能的影响,因此相关技术筛选出的合格管道不一定适合铺设在边远高寒地区,将这样的管道铺设在边远高寒地区输送油气,存在安全隐患。

基于上述情况,本公开实施例提供了一种管道防腐层性能的检测方法。图2为本公开实施例提供的一种管道防腐层性能的检测方法的流程图。参见图2,该检测方法包括:

步骤101:提供管道样品。

在本公开实施例中,管道样品包括钢管的管壁和三层防腐结构,三层防腐结构包括依次涂覆在钢管的表面上的环氧粉末层、胶粘剂层、聚烯烃层。聚烯烃层为聚乙烯层或者聚丙烯层。

步骤102:对管道样品重复进行冻融试验,直到满足设定条件。

在本公开实施例中,冻融试验包括对管道样品依次进行冷冻、恒温水浴和静置。

通过对管道样品进行冻融试验,冻融试验包括对管道样品依次进行冷冻、恒温水浴和静置,先对管道样品进行冷冻时,使得管道样品处于边远高寒地区的极低温度下,与管道在运输、储存、铺设管道的过程中面临的极低温度保持一致,可以模拟管道运输、储存、铺设的环境对管道三层防腐结构性能的影响。再对管道样品进行恒温水浴时,使得管道样品处于油气运输的较高温度下,与管道在油气运输的过程中面临的较高温度保持一致,可以模拟管道运输油气的环境对管道三层防腐结构性能的影响。然后对管道样品进行静置,使得管道三层防腐结构性能在大幅度温度变化下产生的影响可以显现出来,以根据冻融试验的结果,确定三层防腐结构的性能是否合格。而且冻融试验重复进行多次直到满足设定条件,可以充分模拟管道铺设在边远高寒地区面临的温度大幅度变化,确定温度大幅度变化是否会影响到管道三层防腐结构性能,从而筛选出合格管道铺设在边远高寒地区输送油气,保证管道运输的安全性。

步骤103:根据冻融试验的结果,确定三层防腐结构的性能是否合格。

在本公开实施例中,三层防腐结构的性能合格是指,三层防腐结构的性能满足高寒地区管道建设的要求。反之,三层防腐结构的性能不合格是指,三层防腐结构的性能不满足高寒地区管道建设的要求。

如果冻融试验形成的大幅度变化温度影响到三层防腐结构的性能,则三层防腐结构的性能经过冻融试验之后会失效,此时三层防腐结构的性能不合格;如果冻融试验形成的大幅度变化温度没有影响到三层防腐结构的性能,则三层防腐结构的性能经过冻融试验之后不会失效,此时三层防腐结构的性能合格。因此根据冻融试验的结果,可以确定三层防腐结构的性能是否合格。具体来说,如果冻融试验的结果为三层防腐结构失效,则确定三层防腐结构的性能不合格;如果冻融试验的结果为三层防腐结构没有失效,则确定三层防腐结构的性能合格。

本公开实施例在提供管道样品之后,对管道样品重复进行冻融试验,直到满足设定条件。其中,冻融试验包括对管道样品依次进行冷冻、恒温水浴和静置。先对管道样品进行冷冻时,使得管道样品处于边远高寒地区的极低温度下,与管道在运输、储存、铺设管道的过程中面临的极低温度保持一致,可以模拟管道运输、储存、铺设的环境对管道三层防腐结构性能的影响。再对管道样品进行恒温水浴时,使得管道样品处于油气运输的较高温度下,与管道在油气运输的过程中面临的较高温度保持一致,可以模拟管道运输油气的环境对管道三层防腐结构性能的影响。然后对管道样品进行静置,使得管道三层防腐结构性能在大幅度温度变化下产生的影响可以显现出来。重复进行上述过程直到满足设定条件,可以充分模拟管道铺设在边远高寒地区面临的温度大幅度变化,确定温度大幅度变化是否会影响到管道三层防腐结构性能。满足设定之后,停止进行上述过程,此时管道三层防腐结构性能在大幅度温度变化下产生的影响已经充分显现出来,可以根据冻融试验的结果,确定三层防腐结构的性能是否合格,从而筛选出合格管道铺设在边远高寒地区输送油气,保证管道运输的安全性。

图3为本公开实施例提供的一种管道防腐层性能的检测方法的流程图。参见图3,该检测方法包括:

步骤201:提供管道样品。

在本公开实施例中,管道样品包括钢管的管壁和三层防腐结构,三层防腐结构包括依次涂覆在钢管的表面上的环氧粉末层、胶粘剂层、聚烯烃层。聚烯烃层为聚乙烯层或者聚丙烯层。

可选地,该步骤201包括:

从3PO防腐钢管上截取管道样品。

从3PO防腐钢管上截取管道样品进行检验,可以有效降低检测量。

可选地,管道样品中钢管的管壁呈扇环形。

管道样品中钢管的管壁呈扇环形,此时管道样品只包括钢管的部分管壁,有利于三层防腐结构的性能体现,充分显现出管道三层防腐结构性能在大幅度温度变化下产生的影响,从而根据冻融试验的结果,确定三层防腐结构的性能是否能够适应边远高寒地区。

示例性地,管道样品在管道的径向上的长度等于钢管的管壁和三层防腐结构的厚度之和。

管道样品在管道的径向上保持原样,只是在管道的轴向和周向上进行截取,操作上比较方便,实现上比较容易;而且有利于保持三层防腐结构的原样,有利于准确检测三层防腐结构的性能。

可选地,管道样品在管道的轴向上的长度等于管道样品在管道的周向上的长度。

管道样品在管道的轴向上的长度与在管道的周向上的长度相等,充分考虑管道不同方向上三层防腐结构的性能变化。

示例性地,管道样品在管道的轴向上的长度和在管道的周向上的长度均为150mm。

可选地,管道样品的数量在3个以上。

同时对多个管道样品进行检测,以排除个别特例的影响,提高检测结果的准确度。

示例性地,多个管道样品均匀分布在3PO防腐钢管上。

多个管道样品均匀分布在3PO防腐钢管上,可以对3PO防腐钢管各个区域的三层防腐结构性能进行充分检测,有效排除局部区域个别特例的影响,提高检测结果的准确度。

在实际应用中,不考虑3PO防腐钢管距离边缘100mm以内的区域截取管道样品,以排除外界腐蚀、内部应力释放等因素对三层防腐结构的性能影响。

管道样品的边缘应光滑无油,且三层防腐结构无缺陷或者漏点。其中,三层防腐结构是否存在缺陷或者漏点,可以采用电火花检漏仪确定,检漏电压为25kV。

步骤202:将管道样品放置在第一设定温度的低温试验箱内达到第一设定时长,以对管道样品进行冷冻。

可选地,第一设定温度为(X-3)℃~(X+3)℃,X为管道样品所属管道待铺设地区的最低温度。

低温试验箱内保持为第一设定温度,第一设定温度在管道样品所属管道待铺设地区的温度附近,使得管道样品处于边远高寒地区的极低温度下,与管道在运输、储存、铺设管道的过程中面临的极低温度保持一致,可以有效模拟管道运输、储存、铺设的环境对管道三层防腐结构性能的影响。

可选地,第一设定时长为2h~12h,如8h。

管道样品在低温试验箱内的放置时间为2h~12h,管道样品在较长时间内处于这个与管道在运输、储存、铺设管道的过程中所处环境一致的低温环境,从而模拟出这个低温环境对三层防腐结构性能的影响,进而可以确定出管道样品所属管道是否适合铺设在边远高寒地区。

步骤203:从低温试验箱内取出管道样品,并将管道样品放置在第二设定温度的水中浸泡第二设定时长,以对管道样品进行恒温水浴。

在本公开实施例中,第二设定温度高于第一设定温度。

可选地,第二设定温度为(Y-3)℃~(Y+3)℃,Y为管道样品所属管道输送油气的最高温度。

水的温度保持为第二设定温度,第二设定温度在管道样品管道输送油气的温度附近,使得管道样品处于油气运输的较高温度下,与管道在油气运输的过程中面临的较高温度保持一致,可以模拟管道运输油气的环境对管道三层防腐结构性能的影响。

可选地,第二设定时长为3h~24h,如15h。

管道样品在水中的放置时间为3h~24h,管道样品在较长时间内处于这个与管道在油气运输的过程中所处环境一致的高温环境,从而模拟出这个高温环境对三层防腐结构性能的影响,进而可以确定出管道样品所属管道是否适合铺设在边远高寒地区。

而且管道样品在水中的放置时间基本上比管道样品在低温试验箱内的放置时间多一倍,与实际场景下管道在运输、储存、铺设管道的过程中消耗的时间小于管道在油气运输的过程中消耗的时间一致,可以较为真实地模拟管道铺设在边远高寒地区面临的温度大幅度变化。

示例性地,Y=20℃。

在实际应用中,水面在管道样品上至少10mm,以确保管道样品充分浸泡在水中。

多个管道样品可以堆放在一起,且多个管道样品的中心之间的距离在设定距离以上。多个管道样品堆放在一起,可以减小盛水容器平行于水面的表面面积。多个管道样品的中心之间的距离在设定距离以上,可以确保管道样品充分浸泡在水中。

步骤204:从水中取出管道样品,并将管道样品放置在大气环境中达到第三设定时长,以对管道样品进行静置。

可选地,第三设定时长为1h~12h,如1h。

管道样品在大气环境中的放置时间为1h~2h,管道样品在较长时间内处于大气环境中,使得管道三层防腐结构性能在大幅度温度变化下产生的影响可以充分显现出来,有利于根据冻融试验的结果,准确确定三层防腐结构的性能是否合格。

在实际应用中,采用滤纸将管道样品的表面擦开,以避免水在管道样品的静止过程中影响三层防腐结构的性能。

在本公开实施例中,依次执行步骤202~步骤204,即对管道样品进行一次冻融试验(包括对管道样品依次进行冷冻、恒温水浴和静置)。对管道样品重复进行冻融试验,直到满足设定条件。

在本公开实施例的一种实现方式中,设定条件为冻融试验的次数达到设定次数。

通过将冻融试验的次数达到设定次数作为冻融试验的结束条件,可以有效控制冻融试验的次数,一方面通过一定次数的冻融试验充分模拟管道铺设在边远高寒地区面临的温度大幅度变化,有利于准确确定温度大幅度变化是否会影响到管道三层防腐结构性能。另一方面,可以避免冻融试验的次数太多,保证试验效率,降低试验成本。

示例性地,设定次数大于或等于10次,如10次。

对管道样品进行至少10次冻融试验,可以充分模拟管道铺设在边远高寒地区面临的温度大幅度变化,有利于准确确定温度大幅度变化是否会影响到管道三层防腐结构性能。

可选地,设定次数与管道样品所属管道的存放时间负相关。

在本公开实施例中,设定次数与管道样品所属管道的存放时间负相关是指,管道样品所属管道的存放时间越长,设定次数越小。例如,管道样品所属管道的存放时间为一年,设定次数为20次;管道样品所属管道的存放时间为五年,设定次数为10次。

随着管道样品所属管道的存放时间的变长,三层防腐结构的性能会变差,管道样品能够通过的冻融试验次数会减少。根据管道样品所属管道的存放时间,确定设定次数,充分考虑到管道样品所属管道的存放时间对三层防腐结构的性能造成的影响,排除干扰因素,准确确定温度大幅度变化对管道三层防腐结构性能的影响,从而筛选出合格管道铺设在边远高寒地区输送油气,保证管道运输的安全性。

在本公开实施例的另一种实现方式中,设定条件为三层防腐结构失去粘性部分的深度达到深度阈值。

图4为本公开实施例提供的部分三层防腐结构失去粘性的管道样品的结构示意图。其中,10表示钢管,21表示FBE层21,22表示AD层,23表示PO层23。参见图4,三层防腐结构失去粘性部分的深度h为,三层防腐结构失去粘性部分在粘性失去方向上的长度。粘性失去方向为三层防腐结构和钢管的交界面上,与管道样品的边缘垂直的方向。

如果三层防腐结构失去粘性部分的深度达到深度阈值,则此时已经能够确定三层防腐结构的性能不合格,因此停止对管道样品进行冻融试验,提高试验效率,降低试验成本。

在实际应用中,两个条件满足其中任意一个即可结束冻融试验,即如果冻融试验的次数达到设定次数,则停止对管道样品进行冻融试验,根据冻融试验的结果,确定三层防腐结构的性能是否合格;如果三层防腐结构失去粘性部分的深度达到深度阈值,也停止对管道样品进行冻融试验,根据冻融试验的结果,确定三层防腐结构的性能是否合格。

步骤205:根据冻融试验的结果,确定三层防腐结构的性能是否合格。

可选地,该步骤205包括:

若三层防腐结构失去粘性部分的深度为0,则确定三层防腐结构的性能合格;

若三层防腐结构失去粘性部分的深度达到深度阈值,则确定三层防腐结构的性能不合格。

如果管道样品经过冻融试验之后发现,三层防腐结构失去粘性部分的深度为0,则说明三层防腐结构经过冻融试验并没有失效,管道样品所属管道可以适应边远高寒地区的环境,保证管道运输的安全性,可以确定三层防腐结构的性能合格。如果管道样品经过冻融试验之后发现,三层防腐结构失去粘性部分的深度达到深度阈值,则说明三层防腐结构已经失效,管道样品所属管道无法适应边远高寒地区的环境,因此确定三层防腐结构的性能不合格。

示例性地,深度阈值为5mm。

可选地,该步骤205还包括:

若三层防腐结构失去粘性部分的深度大于0且小于深度阈值,则将三层防腐结构从钢管上剥离,并确定三层防腐结构的剥离强度;

若三层防腐结构的剥离强度大于或等于强度阈值,则确定三层防腐结构的性能合格;

若三层防腐结构的剥离强度小于强度阈值,则确定三层防腐结构的性能不合格。

如果管道样品经过冻融试验之后发现,三层防腐结构失去粘性部分的深度大于0且小于深度阈值,则无法直接确定三层防腐结构的性能是否合格,此时对管道样品进行剥离强度试验(即三层防腐结构从钢管上剥离,并确定三层防腐结构的剥离强度),从而根据剥离强度试验的结果(即三层防腐结构的剥离强度),确定三层防腐结构的性能是否合格。

如果三层防腐结构的剥离强度大于或等于强度阈值,则说明三层防腐结构和钢管之间的粘性较强,三层防腐结构经过冻融试验并没有失效,管道样品所属管道可以适应边远高寒地区的环境,保证管道运输的安全性,因此确定三层防腐结构的性能合格。如果三层防腐结构的剥离强度小于强度阈值,则说明三层防腐结构和钢管之间的粘性较弱,三层防腐结构已经失效,管道样品所属管道无法适应边远高寒地区的环境,因此确定三层防腐结构的性能不合格。

示例性地,当聚烯烃层为聚乙烯层时,强度阈值在23℃时为150N/cm;当聚烯烃层为聚丙烯层时,强度阈值在23℃时为250N/cm。

在本公开实施例的一种实现方式中,从3PO防腐钢管(直径为813mm,钢管的管壁和三层防腐结构的厚度之和为9.5mm)上冷切三个管道样品(在管道的轴向上的长度为150mm,在管道的周向上的长度为150mm,在管道的径向上的长度为9.5mm),管道样品与3PO防腐钢管之间的距离为150mm。管道样品的边缘光滑无油,三层防腐结构采用电火花检漏仪检漏(检漏电压25kV)发现无缺陷或者漏点。对管道样品进行10次冻融试验,发现三层防腐结构均没有开裂,也没有从钢管上剥离,因此确定管道合格。具体检测结果如下表1所示:

表1 3PO防腐管(φ813mm×9.5mm)综合评价

在本公开实施例的另一种实现方式中,从3PO防腐钢管(直径为406mm,钢管的管壁和三层防腐结构的厚度之和为6.4mm)上冷切三个管道样品(在管道的轴向上的长度为150mm,在管道的周向上的长度为150mm,在管道的径向上的长度为6.4mm),管道样品与3PO防腐钢管之间的距离为150mm。管道样品的边缘光滑无油,三层防腐结构采用电火花检漏仪检漏(检漏电压25kV)发现无缺陷或者漏点。对管道样品进行10次冻融试验,发现三层防腐结构均出现一侧开裂情况,其中1#和3#开裂部分的深度为1mm,2#开裂部分的深度为2mm,因此确定管道不合格。具体检测结果如下表2所示:

表2 3PO防腐管(φ406mm×6.4mm)综合评价

在本公开实施例的又一种实现方式中,从3PO防腐钢管(直径为711mm,钢管的管壁和三层防腐结构的厚度之和为7.1mm)上冷切三个管道样品(在管道的轴向上的长度为150mm,在管道的周向上的长度为150mm,在管道的径向上的长度为7.1mm),管道样品与3PO防腐钢管之间的距离为150mm。管道样品的边缘光滑无油,三层防腐结构采用电火花检漏仪检漏(检漏电压25kV)发现无缺陷或者漏点。对管道样品进行10次冻融试验,发现1#试件涂层的一侧出现开裂,开裂部分的深度为1mm;2#和3#试件涂层在三侧出现开裂,开裂部分的深度最大为2mm,因此确定管道不合格。具体检测结果如下表3所示:

表3 3PO防腐管(φ711mm×7.1mm)综合评价

以上所述仅为本公开的可选实施例,并不用以限制本公开,凡在本公开的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本公开的保护范围之内。