一种可快速装填的储运发一体化弹箱

文献发布时间:2023-06-19 19:40:14

技术领域

本发明涉及舰载舷外干扰设备布放技术领域,特别涉及一种舰载发射装置。

背景技术

现有技术中的舰载舷外干扰弹投放技术一般采用火箭发射装置或固定式膛压发射装置进行投放。火箭式发射装置声光信号特征明显,不利于隐蔽,干扰弹装填比较慢,不便于小空间发射。

为满足当前干扰发射装置日益突出的更新换代需求,急需研制一款基于干扰弹膛压发射技术的新型舰载发射装置,以满足干扰弹的快速发射、装填需要,满足轻量化、小型化的要求。

发明内容

本发明的目的是:为实现快速装填和储运发一体化功能,提供一种可快速装填的储运发一体化弹箱。

本发明的技术方案是:一种可快速装填的储运发一体化弹箱,包括:弹匣基体、带有锁扣的拉杆机构、导电爪、触针以及电连接器;

所述弹匣基体插装在所述与发射装置框架上的弹架内,并通过所述锁扣实现与所述弹架的锁定;

所述弹匣基体内设多个用于安装干扰弹的柱型空腔,所述柱型空腔由端盖密封;所述干扰弹的底部设置导电爪及触针,触发所述触针使所述触针与所述导电爪相互扣接,接通所述干扰弹的点火引信;

所述电连接器设置在所述弹匣基体底部,实现与发射装置的电路连接;

所述拉杆机构设置在所述弹匣基体中部,通过推拉所述拉杆机构使所述锁扣伸出锁孔与弹架锁定或收回至锁孔内部与弹架解锁。

在上述方案的基础上,进一步的,所述拉杆机构包括:手柄以及连接所述手柄两端的两根立柱;

所述手柄位于弹匣基体上表面的中部,其沿弹匣基体的厚度方向设置;两根立柱分别位于弹匣基体沿厚度方向两侧面的安装槽内;

所述锁扣位于弹匣基体侧面安装槽内的锁扣槽中;弹匣基体侧面与该锁扣槽对应的位置设置有锁孔;所述锁扣通过压簧B与锁扣槽的内底面抵触;

所述立柱中上部相对的外圆周面上设有斜面凹槽,通过推拉手柄改变所述锁扣在立柱上的轴向位置,进而改变所述压簧B的压缩量,使锁扣凸出于弹匣基体上的锁孔或与该锁孔平齐,当锁扣凸出于锁孔时,与弹架上锁紧槽配合,实现弹匣基体与弹架的锁定,当锁扣与该锁孔平齐时,从弹架上锁紧槽退出,实现弹匣基体与弹架的解锁。

在上述方案的基础上,进一步的,所述立柱的中部套装有拉杆套,下端的端部设有螺母;

所述拉杆套与螺母之间的立柱外圆周套装有压簧A;

弹匣基体上拉杆机构安装槽内设置有隔板,所述拉杆套限位在该隔板上,所述立柱与所述拉杆套滑动配合;当通过手柄上拉立柱时,压缩压簧A。

在上述方案的基础上,进一步的,所述锁扣包括:扣体以及锁舌;所述扣体为U型槽结构,外侧面为楔形面面;其U型开口端的两个端面上加工有用于放置压簧B的柱形腔体,U型槽内壁相对侧加工有用于放置锁舌的通孔;锁舌为柱体结构,与锁扣内壁的通孔间隙配合;推拉所述拉杆机构时,所述锁舌与立柱滚动配合,便于其自由滚动,实现锁扣在立柱上的轴向行程。

在上述方案的基础上,进一步的,导电爪的一端为与能够与干扰弹末端扣合的环形结构,另一端为能够与触针外侧凹槽相互扣接的环状卡爪,环状卡爪的末端内侧加工弧形突起。触针的内部腔体安装压簧,触针外侧面加工整圈凹槽,按压触针可使其随压簧运动。

在上述方案的基础上,进一步的,弹匣基体采用玻璃钢材质模压成型;拉杆机构采用不锈钢材质拼焊而成;端盖为圆形盖体,采用橡胶材质模压成型,与弹匣基体柱型空腔的端口过盈配合,通过摩擦力封住空腔端口;锁扣采用不锈钢材质加工而成;导电爪采用不锈钢材质加工而成;弹架采用角钢与钢板焊接而成,为中空框架架构,一端加工螺纹孔,便于和发射装置框架螺栓连接。

储运发一体化弹箱将弹匣与多枚干扰弹体集成为整装模块,并通过拉杆机构与锁扣实现快速装填。储存运输过程中,可将多枚干扰弹装入弹箱整体使用。作战使用时,当接收到弹药装填指令后,通过拉杆机构向外拉开弹箱,锁扣与拉杆机构的斜面凹槽滚动配合,当拉杆机构的斜面凹槽脱离锁扣时,立柱向内挤压锁扣,锁扣内侧压簧B被压缩,锁扣处于解锁状态,弹匣基体能够与弹架分离,可手动将弹箱拉出,完成旧弹箱的拆除。安装新弹箱时,通过拉杆机构向内推动弹箱,锁扣外侧楔形面受弹架挤压,压缩其内部压簧B,锁扣处于解锁状态,可手动将弹箱推入弹架,弹箱推入到位后,压簧B不再受压缩自行归位,锁扣恢复锁紧状态,与弹架紧密扣合,完成新弹箱的装填。通过电连接器将装弹信息反馈给上级系统,当发射装置接收上级发射指令后,通过触针触发点火功能,干扰弹从弹箱内快速投放,完成干扰投放任务。

有益效果:

(1)本发明通过弹匣将多枚干扰弹等组部件集成为一体化弹箱,形成一个整装模块,便于多枚弹药同时储存、运输和发射,实现了舰载舷外干扰弹的储运发一体化功能,提升了干扰物投放的高效性。

(2)本发明采用拉杆机构与锁扣机构配合使用,可保证仅在单人手动操作情况下触发锁扣闭合与释放功能,快速拆除旧弹箱、装填并固定新弹箱,实现干扰弹的快速装填需求,且外形结构简单,便于后续维保操作。

(3)本发明实现了干扰弹的快速发射、装填需要,满足轻量化、小型化要求,将多枚弹药整合成集装弹箱,采用新型装填方式,运用拉杆机构装填整体弹箱,实现快速装填和储运发一体化功能。

附图说明

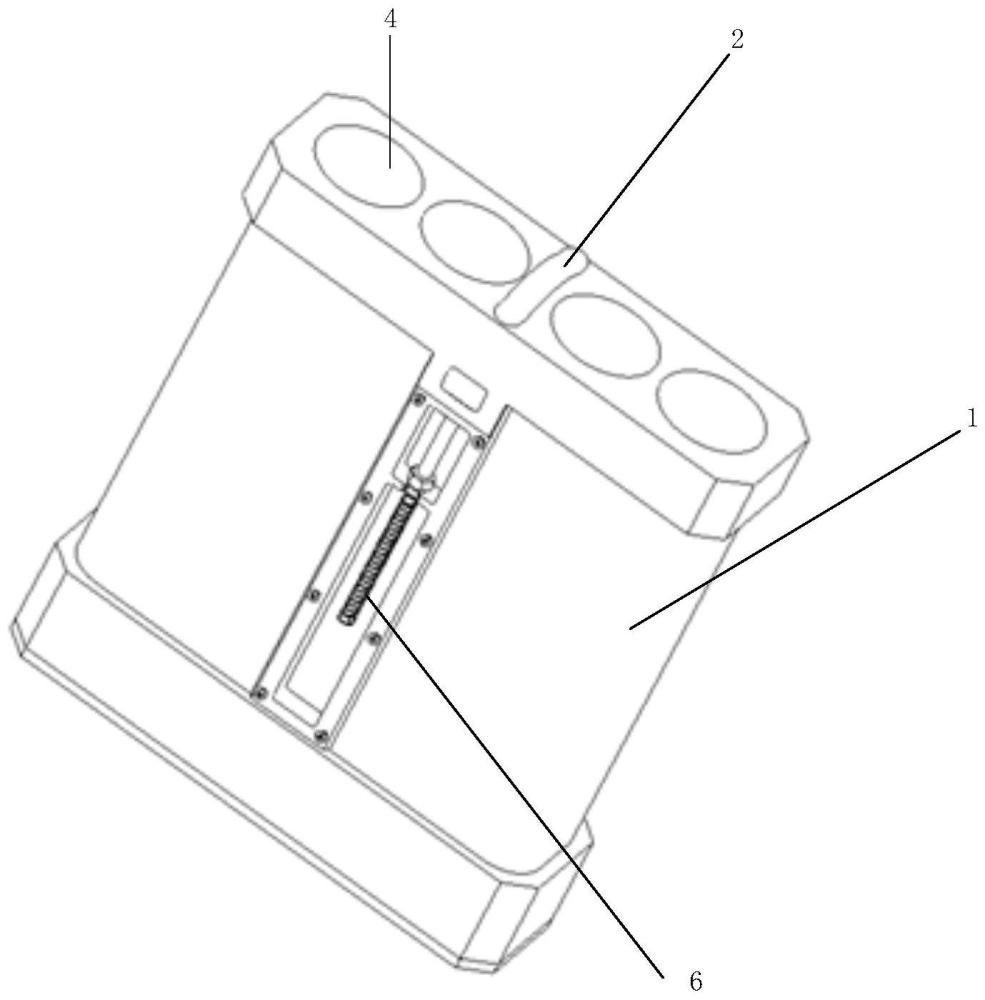

图1-图3为本发明的可快速装填的储运发一体化弹箱整体结构示意图;

图4为干扰弹结构示意图;

图5为本发明中弹匣基体的剖视图;

图6为端盖的结构示意图;

图7为拉杆机构的安装示意图;

图8和图9为拉杆机构的结构示意图;

图10为本发明中锁扣的结构示意图;

图11为本发明中导电爪的结构示意图;

图12和图13为触针结构示意图;

图14为本发明中弹架的结构示意图;

图15为本发明锁扣闭合状态(a)、锁扣释放状态(b)结构示意图;

图16为锁扣闭合状态剖视图;

图17为锁扣释放状态剖视图(仅示意锁扣的位置变化,拉杆并未拉出)。

其中:1-弹匣基体、2-拉杆机构、2.1-手柄、2.2-立柱、2.3-螺母、2.4-拉杆套、3-干扰弹、4-端盖、5-锁扣、5.1-扣体、5.2-锁舌、6-压簧A、7-压簧B、8-导电爪、9-触针、10-电连接器、11-弹架。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动的前提下所获得的所有其他实施例,都属于本发明的保护范围。

参见附图1-5,一种可快速装填的储运发一体化弹箱,包括:弹匣基体1、带有锁扣5的拉杆机构2以及电连接器10;在发射装置框架上设置有弹架11,弹匣基体1插装在弹架11内,并通过锁扣5实现与弹架11的锁定。如图14所示,弹架11采用角钢与钢板焊接而成,为中空框架架构,一端加工螺纹孔,便于和发射装置框架螺栓连接。

本例中,弹匣基体1采用玻璃钢材质模压成型,弹匣基体1内设多个柱型空腔,干扰弹3安装于柱型空腔内,由此能够同时装填多枚干扰弹3(本例中,在弹匣基体1内并列设置四个柱型空腔,对应最多可装填四枚干扰弹);弹匣基体1厚度方向的两侧外壁中间设计有拉杆机构2的相应安装槽以及与锁扣配合的锁孔。每个柱型空腔的上端由如图6所示的端盖4密封,端盖4为圆形盖体,采用橡胶材质模压成型,与弹匣基体1柱型空腔的端口过盈配合,通过摩擦力封住空腔端口。

干扰弹3的底部设置导电爪8及触针9,触发触针9使得触针9与导电爪8相互扣接,接通干扰弹3的点火引信。干扰弹3为现有成型产品,通过弹匣基体1的端口直接装填,通过内部触针9进行点火投放。

电连接器10为标准件,安装在弹匣基体1底部,用于实现弹箱与发射装置的电路连接。

如图7-图9所示,拉杆机构2设置在弹匣基体1中部,用于控制锁扣5的位置,实现弹匣基体1与弹架11之间的分离与连接。拉杆机构2采用不锈钢材质拼焊而成,包括:手柄2.1、连接在手柄2.1两端的两根立柱2.2;其中手柄2.1位于弹匣基体1上表面的中部,其沿弹匣基体1的厚度方向设置;两根立柱2.2分别位于弹匣基体1沿厚度方向两侧面的安装槽内。

每根立柱2.2的中部套装有拉杆套2.4,下端的端部设有螺母2.3,拉杆套2.4与螺母2.3之间的立柱2.2外圆周套装有压簧A6,即压簧A6的一端与螺母2.3抵接,另一端与拉杆套2.4抵接;弹匣基体1上拉杆机构2安装槽内设置有隔板,立柱2.2中部的拉杆套2.4限位在该隔板上,立柱2.2与该拉杆套2.4滑动配合;由此当通过手柄2.1上拉立柱2.2时,压缩压簧A6。

参见附图10,锁扣5采用不锈钢材质加工而成,包括:扣体5.1以及锁舌5.2;扣体5.1为U型结构,外侧面为楔形面;其U型开口端的两个端面上加工有用于放置压簧B7的柱形腔体,U型槽内壁相对侧加工有用于放置锁舌5.2的通孔;锁舌5.2为柱体结构,与锁扣5内壁的通孔间隙配合,便于其在立柱2.2上自由滚动,实现立柱2.2相对锁扣5的轴向行程。

锁扣5位于弹匣基体1侧面安装槽内的锁扣槽中(通过该锁孔槽对锁扣5进行轴向限位,即锁扣5不能上下移动,只能在该锁扣槽内沿弹匣基体1的厚度方向移动);弹匣基体1侧面与该锁扣槽对应的位置设置有锁孔;扣体5.1开口端的压簧B7伸出柱形腔体后与锁扣槽的内底面抵触(即压簧B7的一端与锁扣槽的内底面抵触,另一端与用于放置压簧B7的柱形腔体的内底面抵触);立柱2.2从扣体5.1与锁舌5.2之间穿过;两个立柱2.2中上部相对的外圆周面上设有斜面凹槽,通过推拉手柄2.1改变压簧A6的伸缩量控制锁扣5在立柱2.2上的轴向位置;使锁扣5接触斜面凹槽不同位置,改变内侧压簧B7压缩量,使锁扣5凸出于弹匣基体1上的锁孔或与该锁孔平齐,当锁扣5凸出于锁孔时,与弹架11上锁紧槽配合,实现弹匣基体1与弹架11的锁定,当锁扣5与该锁孔平齐时,从弹架11上锁紧槽退出,实现弹匣基体1与弹架11的解锁;从而实现弹匣基体1与弹架11的锁定与分离。锁扣5通过在立柱2.2上的轴向位置改变内侧压簧B7的伸缩量,保证其开合自如,实现弹箱在弹架11内的装填与拆除,保证弹箱的快速装填。

上压簧A6为标准件,套在立柱2.2末端,与拉杆套2.4及螺母2.3配合使用,便于调节其伸缩量与拉杆行程。压簧B7为标准件,安装在锁扣5端面柱形腔体内,与立柱2.2的中上部设有斜面凹槽相配合,便于调节其伸缩量,控制锁扣开合状态。

如图15-图17所示,锁扣5与拉杆机构2的斜面凹槽相配合;锁扣5处于锁紧状态时与弹架11紧密配合,向上拉动拉杆机构2时,锁扣5中的锁舌5.2与立柱2.2上的斜面凹槽滚动配合,当向上拉至立柱2.2上的斜面凹槽脱离锁扣5时,此时,立柱2.2外圆周面与锁舌5.2接触,向内挤压锁舌5.2,带动锁扣5向内移动,内侧压簧B7被压缩,锁扣5与弹架11脱离,此时,弹匣基体1能够与弹架11分离。

储运发一体化弹箱将弹匣与多枚干扰弹体集成为整装模块,并通过拉杆机构2与锁扣5实现快速装填。储存运输过程中,可将多枚干扰弹3装入弹箱整体使用。作战使用时,当接收到弹药装填指令后,通过拉杆机构2向外拉开弹箱,压簧A6被压缩,拉杆机构2向外运动,当拉杆机构2的斜面凹槽脱离锁扣5时,向内挤压锁舌5.2,锁扣5内侧压簧B7被压缩,锁扣5处于释放状态,即锁扣5解锁,弹匣基体1能够与弹架11分离,可手动将弹箱拉出;松开拉杆机构2,拉杆机构2在压簧A6作用下自行归位,完成旧弹箱的拆除。安装新弹箱时,通过拉杆机构2向弹架11内推动弹箱,锁扣5外侧楔形面受弹架11挤压,压缩其内部压簧B7,锁扣5处于释放状态,可手动将弹箱推入弹架11;弹箱推入到位后,锁扣5与弹架11上锁紧槽位置对应,压簧B7不再受压缩自行归位,锁扣5恢复闭合状态,与弹架11锁定,完成新弹箱的装填。通过电连接器10将装弹信息反馈给上级系统,当发射装置接收上级发射指令后,通过触针触发点火功能,干扰弹从弹箱内快速投放,完成干扰投放任务。

如图11所示,导电爪8采用不锈钢材质加工而成,其一端为能够与干扰弹3末端扣合的环形结构,另一端为能够与触针9外侧凹槽相互扣接的环状卡爪,环状卡爪的末端内侧加工弧形凸起。

如图12和图13所示,触针9的内部腔体安装压簧,触针外侧面加工环形凹槽;按压触针9可使其随内部压簧一起伸缩运动,使触针外侧环形凹槽与导电爪8凸起相互扣接,保证干扰弹3点火引信正常接通,具备发射条件。

由此通过弹匣端口可快速装填多枚干扰弹,并通过电路连接实现装填信号采集与发射自控功能,保证弹匣具备干扰弹的储运发一体化功能。

虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。