硬岩溢流面快速施工方法及导正装置

文献发布时间:2024-01-17 01:19:37

技术领域

本发明涉及大坝溢流设施施工领域,特别是一种硬岩溢流面快速施工方法及导正装置。

背景技术

某大坝溢流面施工,需要开挖部分山体,为减少对山体的扰动,采用水平钻爆法进行施工。现有的水平钻爆施工方法是先开挖沿溢流面宽度方向的施工槽,在施工槽内设置钻机,钻水平孔,水平孔沿着施工槽布置多个,然后在水平孔内装填炸药,利用炸药将岩石压裂,清理爆破面后再向前推进。通常每次爆破长度在3米以下,这是因为施工槽的空间不足,不易布置大型的钻进设备,限制了钻进距离,而且水平布置的钻杆易变形,使钻孔向下倾斜,影响爆破效果。若山体为Ⅲ级及以上围岩条件,施工难度大,效率低,严重阻碍了工期。现有技术中尚未见到较好的解决方案。

发明内容

本发明所要解决的技术问题是提供一种硬岩溢流面快速施工方法,能够大幅提高硬岩溢流面的施工效率。

本发明所要解决的另一技术问题是提供一种导正装置,能够减少水平钻孔的向下倾斜变形,延长单次水平钻进的距离,提高水平钻爆的施工效率。

为解决上述的技术问题,本发明的技术方案是:一种硬岩溢流面快速施工方法,包括以下步骤:

S1、沿溢流面宽度方向开挖施工槽;

S2、在施工槽内距离顶部一段距离的位置设置钻机,钻机固定设置在钻架上,钻机向溢流面长度方向施工钻孔;

S3、每个钻孔的长度超过10米;

S4、沿溢流面宽度方向施工多个钻孔;

S5、在钻孔内安装炸药;

S6、以毫秒导爆管微差起爆网路连接炸药,位于钻孔底部的炸药延迟起爆;

S7、清理施工面;

S8、向施工槽底部下沉一段距离,再次沿溢流面宽度方向施工多个钻孔,重复步骤S5~步骤S7;

通过以上步骤实现硬岩溢流面快速施工。

优选的方案中,还包括步骤S9、下沉爆破2~3段后,在爆破面的端头再次开挖如步骤S1中的施工槽,将爆破面向溢流面长度方向继续施工;

直至施工完整个溢流面之后,再次重复步骤S1~步骤S9。

优选的方案中,所述的钻孔为阶梯孔,阶梯孔沿钻孔深度分为多个孔径,靠近钻机的孔径较大,远离钻机的孔径较小,孔径为42mm~110mm。

优选的方案中,沿钻孔的长度方向布置有多个导正装置,导正装置用于为钻杆提供支撑,减少向下倾斜;

所述的导正装置为导正架,包括固定支架、伸缩杆、延伸杆和导正杆;

伸缩杆与固定支架固定连接,伸缩杆竖直布置,伸缩杆的可伸缩端头与延伸杆的顶部固定连接,延伸杆的底部与导正杆固定连接,导正杆上设有导正孔。

优选的方案中,在步骤S4中,当钻杆钻进一段距离后,在钻孔钻进方向的前端打竖直孔,固定支架固定在竖直孔的孔口,通过延伸杆调节导正杆的长度,使导正杆上的导正孔位于钻孔的路径上,当钻杆穿过导正孔,伸缩杆动作,提升导正杆,用于为钻杆提供支撑。

优选的方案中,伸缩杆采用气缸、液压缸或电动推杆,伸缩杆输出预设的恒定拉力。

优选的方案中,沿钻孔的长度方向布置有多个导正装置,导正装置用于为钻杆提供支撑,减少向下倾斜;

所述的导正装置为导正环,导正环包括互相套接的外套环和内套环,在外套环与内套环之间设有弧形凸起和弧形凹槽,弧形凸起与弧形凹槽滑动连接,弧形凸起和弧形凹槽将内套环分为第一重力段和第二重力段,第一重力段位于靠近钻机的方向,第一重力段的长度大于第二重力段的长度;

在弧形凸起或弧形凹槽设有浆液槽,在外套环设有注浆液孔,注浆液孔与浆液槽连通,注浆液孔用于注入延时固化的粘合剂。

优选的方案中,导正环具有多个不同的外径,分别和阶梯孔的内径相匹配,施工前,将延时固化的粘合剂注入到注浆液孔内,用钻杆将导正环送入相应内径的阶梯段的底部,取出钻杆,导正环内的内套环在重力作用下,向上倾斜,并在一段时间后被粘合剂固化,用于为钻杆向上导向。

一种用于上述的硬岩溢流面快速施工方法的导正装置,包括固定支架、伸缩杆、延伸杆和导正杆;

伸缩杆与固定支架固定连接,伸缩杆竖直布置,伸缩杆的可伸缩端头与延伸杆的顶部固定连接,延伸杆的底部与导正杆固定连接,导正杆上设有导正孔;

导正孔为槽型孔;

伸缩杆采用气缸、液压缸或电动推杆,工作时,伸缩杆输出预设的恒定拉力。

一种用于上述的硬岩溢流面快速施工方法的导正装置,包括互相套接的外套环和内套环,在外套环与内套环之间设有弧形凸起和弧形凹槽,弧形凸起与弧形凹槽滑动连接,弧形凸起和弧形凹槽将内套环分为第一重力段和第二重力段,第一重力段位于靠近钻机的方向,第一重力段的长度大于第二重力段的长度;

在弧形凸起或弧形凹槽设有浆液槽,在外套环设有注浆液孔,注浆液孔与浆液槽连通,注浆液孔用于注入延时固化的粘合剂。

本发明提供的一种硬岩溢流面快速施工方法及导正装置,通过采用深度超过10米的钻孔,结合毫秒导爆管微差起爆网路,提高单次爆破施工的爆破面,大幅提高开挖施工效率,减少开挖施工槽的施工量。本发明的导正装置,能够减少钻杆向下倾斜的程度,使钻孔能够超过10米以上的深度。设置的导正环施工较为便利,能够修正钻杆3°以内的倾角,配合阶梯孔的结构,使10米以内的倾斜距离误差小于5cm。设置的导正架,从地面进行施工,能够获得更大的倾角修正角度,能够修正10米以上、倾角5°以内的倾角。

附图说明

下面结合附图和实施例对本发明作进一步说明:

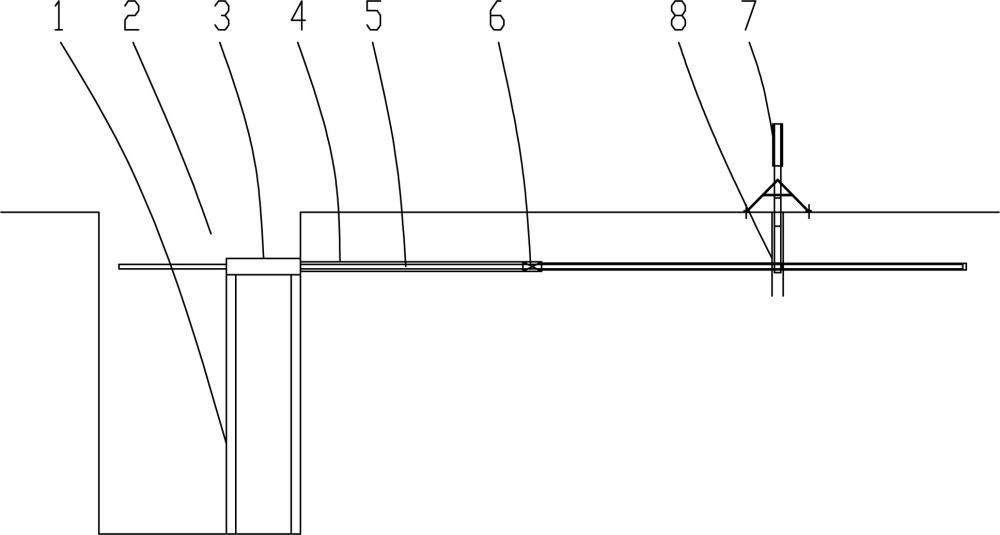

图1为本发明施工时的结构示意图。

图2为本发明的导正环的结构示意图。

图3为本发明的导正环使用时的结构示意图。

图4为本发明的导正架的结构示意图。

图中:钻架1,施工槽2,钻机3,阶梯孔4,钻杆5,导正环6,外套环61,内套环62,弧形凸起63,注浆液孔64,浆液槽65,弧形凹槽66,第一重力段67,第二重力段68,导正架7,伸缩杆71,固定支架72,延伸杆73,脚钉74,导正杆75,导正孔76,蓄电池77,竖直孔8。

具体实施方式

实施例1:

如图1中,一种硬岩溢流面快速施工方法,包括以下步骤:

S1、沿溢流面宽度方向开挖施工槽2;

S2、在施工槽2内距离顶部一段距离的位置设置钻机3,优选的,距离顶部的距离为80cm~100cm,钻机3固定设置在钻架1上,钻架1采用桁架钻架结构,确保基础稳固,钻机3向溢流面长度方向施工钻孔;

S3、每个钻孔的长度超过10米;优选的,本例中钻孔长度为12~15米。

S4、沿溢流面宽度方向施工多个钻孔;各个钻孔之间的间距为80cm~100cm。

S5、在钻孔内安装炸药;

根据地质条件,优选的,钻孔孔距80cm~100cm,药径为32mm,线装药密度为260~320g /m,。进一步优选的,炸药设置倾斜补偿,靠近钻孔底部的炸药装量较多,位于孔口的炸药装量较少。单孔装药量为2.4~3.6kg。堵塞长度80~120mm;优选的,长度超过10米的钻孔,需设置中间堵塞段,中间堵塞段的长度为80~100mm。炸药以毫秒导爆管微差起爆网路进行布置。优选的方案中,炸药采用乳化炸药或22号岩石铵梯炸药。

S6、以毫秒导爆管微差起爆网路连接炸药,位于钻孔底部的炸药延迟起爆;

进一步优选的,位于两侧的钻孔内的炸药提前30ms~50ms起爆,靠近钻孔孔口的炸药比靠近钻孔底部的炸药提前30ms~50ms起爆。

S7、用挖掘机清理爆破施工面;

S8、向钻机3的施工槽2的底部下沉一段距离,优选为80cm~100cm,再次沿溢流面宽度方向施工多个钻孔,重复步骤S5~步骤S7;

通过以上步骤实现硬岩溢流面快速施工。

优选的方案中,还包括步骤S9、下沉爆破2~3段后,在爆破面的端头再次开挖如步骤S1中的施工槽2,将爆破面向溢流面长度方向继续施工;

直至施工完整个溢流面之后,爆破面与初始施工槽2的顶面平齐,再次重复步骤S1~S9。直至完成整个溢流面的施工,通过采用本发明的施工方法,提高施工效率50%以上,工期比现有技术中缩短了60%,尤其是减少了施工槽2的开挖施工,减少了钻爆次数,减少对两侧山体的扰动。

优选的方案如图1中,所述的钻孔为阶梯孔4,阶梯孔4沿钻孔深度分为多个孔径,靠近钻机3的孔径较大,远离钻机3的孔径较小,孔径为42mm~110mm。优选的,从孔口至孔底,分为4种孔径,孔口的孔径为110mm,依次为88mm、66mm和42mm。孔底的孔径为42mm。

可选的方案如图1中,沿钻孔的长度方向布置有多个导正装置,导正装置用于为钻杆提供支撑,减少钻杆向下倾斜;

如图4中,所述的导正装置为导正架7,包括固定支架72、伸缩杆71、延伸杆73和导正杆75;

伸缩杆71与固定支架72固定连接,伸缩杆71竖直布置,伸缩杆71的可伸缩端头与延伸杆73的顶部固定连接,伸缩杆71的可伸缩端头与壳体之间为可滑动不可相对转动的连接结构,延伸杆73的底部与导正杆75固定连接,导正杆75上设有导正孔76。优选的,导正孔76为槽型孔。

优选的方案中,在步骤S4中,当钻杆5钻进一段距离后,在钻孔钻进方向的前端打竖直孔,打孔前,通过检测装置,例如磁检测装置,用于精确检测钻杆5的位置,固定支架72固定在竖直孔的孔口,固定支架72通过脚钉74固定,伸缩杆71通过不同长度的延伸杆73调节导正杆75的长度,使导正杆75上的导正孔76位于钻孔的路径上,当钻杆5穿过导正孔76,伸缩杆71动作,提升导正杆75,用于为钻杆5提供支撑。

优选的方案中,伸缩杆71采用气缸、液压缸或电动推杆,伸缩杆71输出预设的恒定拉力。本例中优选采用电动推杆,在伸缩杆71内还设有蓄电池77和主控装置,主控装置控制输出扭矩的大小,以恒扭矩输出来控制输出拉力的大小,从而为钻杆提供向上的支撑力,以补偿钻杆5的变形。优选的方案中,设定一个过补偿倾角,在施工前,通过标定,设定补偿向上的倾角为5°,在预设的距离外实验将钻杆提升至向上5°的倾角所需的支撑力,以该支撑力作为伸缩杆71输出的恒定拉力。

另一可选的方案如图1~3中,沿钻孔的长度方向布置有多个导正装置,导正装置用于为钻杆提供支撑,减少向下倾斜;

所述的导正装置为导正环6,导正环6包括互相套接的外套环61和内套环62,在外套环61与内套环62之间设有弧形凸起63和弧形凹槽66,弧形凸起63与弧形凹槽66滑动连接,弧形凸起63和弧形凹槽66将内套环62分为第一重力段67和第二重力段68,第一重力段67位于靠近钻机3的方向,第一重力段67的长度大于第二重力段68的长度;相应的,第一重力段67的重量大于第二重力段68的重量。由此结构,在外套环61与内套环62之间为可相对摆动的结构,即当导正环6位于钻孔中时,受重力影响,第一重力段67下落,使内套环62向上倾斜。

在弧形凸起63或弧形凹槽66设有浆液槽65,在外套环61设有注浆液孔64,注浆液孔64与浆液槽65连通,注浆液孔64用于注入延时固化的粘合剂,优选的,例如PH-763半小时固化ab胶水,粘合剂的固化时间设定为30min。当导正环6送入到阶梯孔4相应阶台位置的孔底时,待内套环62完成向上倾斜,粘合剂即开始固化,使内套环62维持向上倾斜的状态。

优选的方案中,导正环6具有多个不同的外径,分别和阶梯孔4各个阶段的内径相匹配,施工前,将延时固化的粘合剂注入到注浆液孔64内,用钻杆5将导正环6送入相应内径的阶梯段的底部,取出钻杆5,导正环6内的内套环62在重力作用下,向上倾斜,并在一段时间后被粘合剂固化,用于为钻杆向上导向。

优选的方案中,导正环6和导正架7的结构可以单独使用,也可以组合使用。

导正环6和导正架7组合使用的步骤是:先以110mm的钻杆钻进第一阶段的阶梯孔4,优选的,第一阶段的阶梯孔4的长度为6m,钻进到位后,退出钻杆5,更换安装88mm钻杆,向导正环6的注浆液孔64注入粘合剂,粘合剂进入到浆液槽65内,将导正环6安装在钻杆上,送入当前阶梯孔4的孔底,取出钻杆5,等待粘合剂固化,再次送入钻杆5,前两个阶段孔采用导正环6扶正,第二到第四阶段的阶梯孔4的长度为不超过3米。在第三和第四两个阶段的阶梯孔4的钻进过程中,以磁检测装置检测钻杆5的精确位置,然后在钻杆的位置上钻进竖直孔,放入导正架7,钻杆5穿入到导正孔76内,然后伸缩杆71启动,以恒定拉力将钻杆5抬升,修正钻杆5向下倾斜的角度。钻孔完成后,将炸药与竹片绑扎,送入钻孔内。

实施例2:

一种用于上述的硬岩溢流面快速施工方法的导正装置,本例中的导正装置为导正架7,是可单独销售的产品。包括固定支架72、伸缩杆71、延伸杆73和导正杆75;

伸缩杆71与固定支架72固定连接,伸缩杆71竖直布置,伸缩杆71的可伸缩端头与延伸杆73的顶部固定连接,延伸杆73的底部与导正杆75固定连接,导正杆75上设有导正孔76;

导正孔76为槽型孔;

伸缩杆71采用气缸、液压缸或电动推杆,工作时,伸缩杆71输出预设的恒定拉力。

实施例3:

一种用于上述的硬岩溢流面快速施工方法的导正装置,本例中的导正装置为导正环6,是可单独销售的产品,包括互相套接的外套环61和内套环62,在外套环61与内套环62之间设有弧形凸起63和弧形凹槽66,弧形凸起63与弧形凹槽66滑动连接,弧形凸起63和弧形凹槽66将内套环62分为第一重力段67和第二重力段68,第一重力段67位于靠近钻机3的方向,第一重力段67的长度大于第二重力段68的长度;

上述的实施例仅为本发明的优选技术方案,而不应视为对于本发明的限制,本申请中的实施例及实施例中的特征在不冲突的情况下,可以相互任意组合。本发明的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本发明的保护范围之内。